1.本发明涉及增材制造领域,具体而言,涉及使用超塑性成形扩散粘结 的冷喷涂增材制造的系统和方法。

背景技术:

2.制造复杂的多弯曲部件(例如,双弯曲部件,例如正交维数的弯曲部 件)通常需要集成多个组件和过程。通常,通过超塑性成形(superplasticforming)、液压成形(hydroforming)、增量成形(incremental forming)或 类似技术形成表面。不幸的是,超塑性成形可能导致所形成形状的薄区域。 由于通常难以控制所得厚度,因此当前方法对可以形成的特征的形状和弯 曲进行了限制。例如,使用超塑性成形扩散粘结(超塑性成形扩散结合, superplastic formation diffusion bonding,spfdb),在某些位置使用焊接板 增加部件厚度作为增强并且抵抗变薄。然而,增量厚度是可用的增材材料 的板厚度的函数,其可能大于必需的厚度。这限制了配置选项,并增加了 重量,如果可以更精细地调整厚度就超出必要范围。

3.增材板边缘的突然终止不仅会在成品部件的厚度上产生不期望的阶 梯函数,而且焊缝可能具有不同的超塑性行为,其限制了增强件的选择(例 如位置、尺寸和形状)。因此,增量板成形增加了成本、复杂性、制造时 间,并且可能使重量增加超过所需的重量。

技术实现要素:

4.下面参考下面列出的所附附图详细描述所公开的实施例。本发明提供 以下概述以说明本文公开的实施方式。然而,这并不意味着将所有实施例 限制为任何特定的配置或操作顺序。

5.提供各个实施方式以制造具有成形部分的成品工件。一个实施方式包 括:超塑性成形扩散粘结(spfdb)组件;冷喷涂增材制造(cold sprayadditive manufacturing,csam)组件;以及具有凹部的模具。可以使用 spfdb和csam组件以不同顺序在工件上操作各个配置。一个实施方式 被配置为(用csam组件)将增材材料冷喷涂到工件上;并(用spfdb 组件)用模具在工件上进行超塑成形,从而将工件转化为具有成形部分的 成品工件。成形部分符合由凹部限定的形状。冷喷涂使得成品工件在目标 区域中的厚度增加,其提供结构增强,并且其可以具有渐缩边缘(taperededge)。工件可以是由钛、铝、不锈钢或另一种材料制成的金属基板。

6.已经讨论的特征、功能和优点在各个实施方式中独立地实现,或者将 在其他实施方式中组合,其进一步的细节参照下面的描述和附图可见。

附图说明

7.下面参考下面列出的所附附图详细描述所公开的实施例。

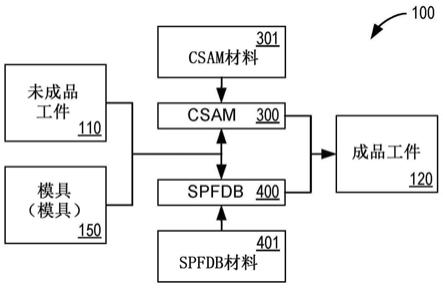

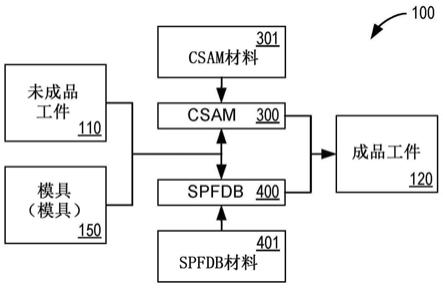

8.图1示出了通过进行具有超塑性成形扩散粘结(spfdb)的冷喷涂增 材制造(csam)

implementation)”的参考无意 被解释为排除也包含所述特征的另外的实施方式的存在。而且,除非明确 地规定相反的情况,否则“包括”或“具有”具有特定特性的一个元件或多个 元件的实施方式可以包括不具有该特性的另外的元件。

32.本公开的方面简化了使用冷喷涂增材制造(csam)结合超塑性成形 扩散粘结(spfdb)的复杂结构的制造,例如通过增量在目标区域中成品 工件(例如,诸如钛、铝或不锈钢的金属板)的厚度以提供结构增强。通 过实践本公开的一种或多种实施方式,增加的厚度可以在边缘处渐缩,避 免了厚度的阶梯函数差异(例如,不必要的重量、表面不规则性和机械应 力集中)的缺点。另外,可以调整增加的厚度适应结构需要,消除了根据 可用材料板的厚度来渐增最终工件厚度轮廓的限制。一些实施方式使得能 够制造通过用不相似但相容的材料对工件进行功能分级增强的部件的制 造,例如通过使用csam和/或扩散粘结。结果是以较低的重量和较低的 成本改善部件的性能。

33.本公开的方面减少了制造步骤、降低了成本并改善了供应链运作。例 如,可以在单个制造步骤中将由多个部件制成的复杂结构组合。例如,成 品工件可以是带有集成加强件的单个结构,而在现有技术中,加强件是作 为单独的部件或在单独的过程中添加的。例如,可以在成品工件的紧固件 和其他高应力部分周围的区域中使用加强件。

34.csam增强可以生成具有更高的复杂性和优异性的定制的厚度分布 的spfdb结构,例如在可行的情况下的薄壁和需要时的较厚壁。这允许 更优的重量和形状,同时仍处理结构应力。spfdb使用温度和压力靠模 具使工件变形,这可使工件的区域变薄。当喷嘴在区域上反复移动时, csam用于通过逐层堆积沉积物增强层,在特定区域中施加较厚的沉积物, 通过次数和通过速度决定了堆积沉积物的厚度。公开了多种不同的配置。 本公开的各方面可用于多片式spfdb以形成具有内部气袋的夹层结构, 例如,使用四个工件片来形成4片式夹层结构。csam可用于在夹层结构 的内部和/或外部的至少一些部分上形成增材材料的垫。

35.本文公开的方面和实施方式涉及制造具有成形部分的成品工件。一个 实施方式包括:spfdb组件;csam组件;以及具有凹部的模具。可以 使用spfdb和csam组件以不同顺序在工件上操作各个配置。一个实施 方式被配置为(用csam组件)将增材材料冷喷涂到工件上;并(用spfdb 组件)用模具在工件上进行超塑成形,从而将工件转化为具有成形部分的 成品工件。成形部分符合由一些实施例中的凹部限定的形状。冷喷涂使得 目标区域中成品工件的厚度增加,其可提供结构增强,并且其可以具有渐 缩边缘。工件可以是由钛、铝、不锈钢或另一种材料制成的金属基板。

36.更特别地参考附图,图1示出了用于通过用spfdb进行csam来制 造成品工件120的系统100。系统100是通用表示形式,并且在图2中示 出了多个特定的配置变型。系统100引入(intake)未成品工件110,并使 用模具(mold)150(在某些情况下也拼写为“模具(mould)”)以将未成 品工件110转化为成品工件120。在一些实施方式中,未成品工件110包 括具有选自由钛、铝和不锈钢组成的列表的金属的金属基板(例如,金属 片)。csam组件300和spfdb组件二者在未成品工件110上操作。csam 组件300引入csam材料301,且spfdb组件400引入spfdb材料401。

37.csam组件300将增材材料303(来自csam材料301)冷喷涂到未 成品工件110上。增材材料303的冷喷涂使得成品工件120在目标区域124 中的厚度增加。这可以在目标区域

124中提供对成品工件120的结构增强, 可以提供功能梯度材料,并且其将相对于图3进一步详细地描述。spfdb 组件400利用模具150在未成品工件110上进行超塑性成形,如关于图4 更详细地描述的。

38.接下来转到图2,示出了系统100的各个配置200a

‑

200d。对于配置 200a,csam组件300将增材材料303喷涂到未成品工件110上,以这种 方式使得spfdb组件400使用模具150将未成品工件110形成为成品工 件120的形状时,所得成品工件120具有期望的厚度轮廓。在图5中示出 了使用配置200a将未成品工件110变为成品工件120的阶段。对于配置 200b,csam组件300将增材材料303喷涂到模具150上,然后spfdb 组件400使用模具150将未成品工件110形成为成品工件120的形状,同 时进行与增材材料303的扩散粘结。所得成品工件120具有期望的厚度轮 廓。在图7中示出了使用配置200b将未成品工件110变为成品工件120 的各个阶段。

39.对于配置200c,spfdb组件400使用模具150将未成品工件110形 成为成品工件120的粗糙形状,然后csam组件300将增材材料303喷 涂到未成品工件110上,以将其转化为具有期望的厚度轮廓的未成品工件 120。在图9中示出了使用配置200c将未成品工件110变为成品工件120 的各个阶段。对于配置200d,csam组件300将增材材料303喷涂到模 具150a(或模具150)上,然后spfdb组件400使用模具150a(或模具 150)将未成品工件110形成为成品工件120的形状,同时将其与增材材 料303扩散粘结。所得成品工件120具有期望的厚度轮廓。在图11中示 出了使用配置200d将未成品工件110变为成品工件120的各个阶段。

40.图3示出了csam组件300的实施方式,其包括可用于将增材材料 303冷喷涂到未成品工件110上以形成沉积物370的冷喷涂设备302。增 材材料303可以是与未成品工件相同的材料(例如,钛或铝)的粉末形式, 或者可以是用于功能分级的不同材料。诸如氮气或氦气的气体源307通过 入口308连接到气体控制模块306。csam材料301包括增材材料303和 气体307。气体控制模块306通过连接到喷嘴304的第一管线314和通过 连接到粉末室318然后到喷嘴304的第二管线316控制气体307的流动。 流过管线314和316的气体307使位于粉末室318内的增材材料303作为 颗粒流305从喷嘴314喷出。颗粒流305从喷嘴304以高速传送,喷嘴304 在一个实施例中可以是超音速喷嘴,并且颗粒流305沉积在未成品工件 110的表面上以形成沉积物370。在远低于增材材料303的熔点的温度下 喷射颗粒流305。在冲击未成品工件110时,由于颗粒流305的高速度, 颗粒流305的颗粒经历塑性变形,并且彼此粘结并粘结到未成品工件110 以增加未成品工件110的厚度。

41.在一个实施例中,冷喷涂设备302包括加热器310,该加热器310用 于在气体307进入喷嘴304之前将气体307加热到需要温度。例如,可以 在进入喷嘴304之前将气体307加热到400摄氏度至900摄氏度之间,以 将增材材料303作为颗粒流305喷射。加热器310用于加速颗粒流305的 速度,但是来自加热气体307的热量不会传递到颗粒流305的颗粒的冶金 结合。

42.在一个实施方式中,冷喷涂工艺中使用的增材材料303被配置为产生 用于未成品工件110的期望厚度,如受益于本公开的本领域普通技术人员 将认识到的。与热喷涂相反,增材材料303的冷喷涂可允许使用大量的增 材材料303以产生期望的厚度。增材材料303可以是材料的混合物,以产 生成品工件120所需的结构增强和其他性能。例如,增材材料303可以包 括镍、钴和铁粉。冷喷涂的使用有助于增强成品工件120,减少由于热应 力和机械

应力而引起的变形。

43.在一个实施方式中,csam组件300包括机器人控制系统330,其控 制机器人定位臂332以使冷喷涂设备302相对于未成品工件110移动。通 过移动冷喷涂设备302,喷嘴304相对于未成品工件110移动,使得颗粒 流305产生沉积物370的更薄或更厚的部分。例如,如果喷嘴304在第一 位置的停留时间比在第二位置的停留时间长,或者经过第一位置比经过第 二位置的时间长,则沉积物370在第一位置处更厚。以这种方式,沉积物 370可以在其边缘渐缩,而不是具有突变边缘(例如,阶梯函数边缘)。在 一个实施方式中,机器人定位臂332移动未成品工件110而不是冷喷涂设 备302。在一个实施方式中,机器人定位臂332移动未成品工件110和冷 喷涂设备302两者。在一个实施方式中,机器人控制系统330至少部分地 由图18的计算设备1800的一个或多个处理器1804执行指令来控制。在 一个实施方式中,机器人控制系统330包括计算设备1800的实施方式。 在一个实施方式中,冷喷雾设备302的组件(例如,气体控制模块306和 加热器310)由计算设备1800的实施方式控制。

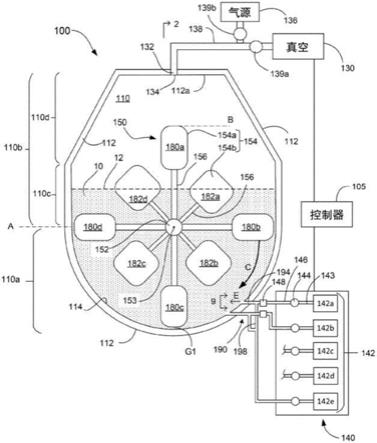

44.图4示出了spfdb组件400的实施方式,其包括可用于进行超塑性 成形以使未成品工件110成形并扩散粘结以将材料粘结到未成品工件110 的spfdb设备402。具体地,spfdb设备402将未成品工件110成形为 模具150,其被示为具有凹部152。将盖410放置在成形室412上,以将 未成品工件110夹持在盖410和成形室412之间。使用加热器422将未成 品工件110加热至超塑性温度。

45.气体源407通过入口408连接到气体控制模块406。当未成品工件110 已经达到超塑性温度时,气体407(其可以是干燥的氩气)在压力下通过 入口管线414和盖410中的通道418注入,以对盖410的底侧和未成品工 件110之间的空间加压。作用在未成品工件110上的气体407的压力使未 成品工件110变形为模具150的凹部152。压力可以通过第二气体管线416 和成形室412中的通道420从成形室412移位。当未成品工件110已完成 符合匹配模具150的凹部152时,气体407的成形压力被释放并且盖410 被释放并从成形室412中移出。在一个实施方式中,经由第二气体管线416 和通道420施加背压(例如,使用气体407)。

46.spfdb材料401包含脱模剂403和气体407。在一个实施方式中,施 加脱模剂404以促进从模具150移除成品工件120(或未成品工件110, 取决于spfdb是否为最终工艺步骤)。在一个实施方式中,spfdb组件 400包括控制spfdb设备402的组件(例如,气体控制模块406和加热 器422)的计算设备1800的实施方式。

47.图5示出了使用如图2所示的系统100的配置200a将未成品工件110 变为成品工件120的阶段501

‑

503。未成品工件110具有正面111和背面 112,该正面111抵靠模具150放置。模具150具有凹部152。尽管仅示出 了二维(2d)轮廓,但是应当理解,模具150中的凹部152可以是双弯曲 的(doubly curved),即以正交维度弯曲。例如,以2d示出的凹部152是 在三维(3d)上的半圆,该凹部可以是半球形的。在阶段501,未成品工 件110尚未符合匹配模具150的凹部152,未成品工件110也未进行冷喷 涂。

48.在阶段502,将增材材料303冷喷涂到未成品工件110上,从而在目 标区域124中形成沉积物370。应当理解,沉积物370可以在未成品工件 110的正面111和背面112中的一个或两个上。如图所示,目标区域124 跨越未成品工件110的将与模具150的凹部152相符的部分。在阶段503, 未成品工件110已经通过超塑性成形而被重新成形,并且已经被转化为具 有成形部分122的成品工件120。如图所示,目标区域124跨越整个成形 部分122,尽管应当

理解,这仅是出于说明的目的。在一些实施方案中, 目标区域124的至少一部分与成形部分122的至少一部分重叠,使得成形 部分122可包含整个目标区域124并且进一步延伸超过目标区域124,目 标区域124可以跨越整个成形部分122并且进一步延伸超过成形部分122, 并且目标区域124和成形部分122可以部分重叠。

49.在一个实施方式中,沉积物370留下的增加的厚度在目标区域124中 提供了成品工件120的结构增强。同样,如图所示,目标区域124中成品 工件120的厚度增加在目标区域124的边缘126处渐缩。为了说明的目的, 还示出了在成品工件120的厚度中产生阶梯函数的突变边缘128。在一个 实施方式中,系统100具有避免突变边缘并产生渐缩边缘的有利能力,这 在某些情况下是优选的。

50.图6是示出了使用图2的配置200a制造如图5的阶段501

‑

503所示的 成品工件120的方法的流程图。操作602包括接收对成品工件120的要求, 例如形状和厚度轮廓以及用于增材材料303使用的材料。操作604包括控 制未成品工件110、气体307和增材材料303的温度。在一个实施方式中, 未成品工件110包括具有选自由钛、铝和不锈钢组成的列表的金属的金属 基板。

51.操作606包括将增材材料303冷喷涂到未成品工件110上。在一个实 施方式中,冷喷涂使用氦气或氮气。操作608包括将未成品工件110定位 在具有凹部152的模具150上。操作610包括控制未成品工件110、模具 150和气体407的温度。操作612包括将未成品工件110超塑性成形为具 有成形部分122的成品工件120,成形部分122符合由凹部152限定的形 状。操作614包括从模具150移除成品工件120。在一个实施方式中,从 模具150移除成品工件120包括使用脱模剂403从模具150移除成品工件 120。在一个实施方式中,从模具150移除成品工件120包括使用背压, 例如经由第二气体管线416和通道420。

52.在操作606中冷喷涂增材材料303已使得目标区域124中成品工件 120的厚度增加。在一个实施方式中,目标区域124的至少一部分与成形 部分122的至少一部分重叠。在一个实施方式中,在目标区域124中成品 工件120的增加的厚度在目标区域124的边缘126处渐缩。在一个实施方 式中,成形部分122是双弯曲的。在一个实施方式中,增加的厚度在目标 区域124中提供了成品工件120的结构增强。

53.图7示出了使用如图2所示的系统100的配置200b将未成品工件110 变为成品工件120的阶段701

‑

703。在阶段701,未成品工件110尚未符 合匹配模具150的凹部152,未成品工件110也未进行冷喷涂。在阶段702, 增材材料303被冷喷涂到模具150上、凹部152内,形成沉积物372。在 阶段703,未成品工件110已经通过超塑性成形而被重新成形,并且因此 被转化为具有成形部分122的成品工件120。如图所示,目标区域124跨 越成形部分122的与沉积物372的位置相对应的部分。沉积物372的增材 材料303已扩散粘结到未成品工件110(现在是成品工件120)上。可以 如前所述控制目标区域124的位置、厚度和边缘。

54.图8是示出了使用图2的配置200b制造如图7的阶段701

‑

703所示 的成品工件120的方法的流程图800。操作802包括接收对成品工件120 的要求,例如形状和厚度轮廓以及用于增材材料303使用的材料。操作804 包括控制模具150、气体307和增材材料303的温度。操作806包括将增 材材料303冷喷涂到具有凹部152的模具150上。在一个实施方式中,冷 喷涂使用氦气或氮气。

55.操作808包括将未成品工件110定位在模具150上。在一个实施方式 中,未成品工

件110包括具有选自由钛、铝和不锈钢组成的列表的金属的 金属基板。操作810包括控制未成品工件110、模具150、沉积物372和 气体407的温度。操作812包括超塑性成形未成品工件110并且将冷喷涂 的增材材料303(作为沉积物372)与未成品工件110扩散粘结,从而使 未成品工件110转化为具有成形部分122的成品工件120,成形部分122 符合由凹部152限定的形状。操作814包括从模具150移除成品工件120。 在一个实施方式中,从模具150移除成品工件120包括使用脱模剂403从 模具150移除成品工件120。在一个实施方式中,从模具150移除成品工 件120包括使用背压,例如经由第二气体管线416和通道420。

56.在操作806中冷喷涂增材材料303使得目标区域124中成品工件120 的厚度增加。在一个实施方式中,目标区域124的至少一部分与成形部分 122的至少一部分重叠。在一个实施方式中,在目标区域124中成品工件 120的增加的厚度在目标区域124的边缘126处渐缩。在一个实施方式中, 成形部分122是双弯曲的。在一个实施方式中,增加的厚度在目标区域124 中提供了成品工件120的结构增强。

57.图9示出了使用如图2所示的系统100的配置200c将未成品工件110 变为成品工件120的各个阶段。在阶段901,未成品工件110尚未符合匹 配模具150的凹部152,未成品工件110也未进行冷喷涂。在阶段902, 未成品工件110通过超塑性成形而重新成形,以符合模具150并具有成形 部分122。在阶段903,将增材材料303冷喷涂到在凸面或凹部或两者上 的未成品工件110上。冷喷涂使未成品工件110转化为成品工件120。可 以如前所述控制目标区域124的位置、厚度和边缘。

58.图10是示出了使用图2的配置200c制造如图9的阶段901

‑

903所示 的成品工件120的方法的流程图1000。操作1002包括接收对成品工件120 的要求,例如形状和厚度轮廓以及用于增材材料303使用的材料。操作 1004包括将未成品工件110定位在具有凹部152的模具150上。在一个实 施方式中,未成品工件110包括具有选自由钛、铝和不锈钢组成的列表的 金属的金属基板。操作1006包括控制未成品工件110、模具150和气体 407的温度。

59.操作1008包括将未成品工件110超塑性成形为具有成形部分122的 成品工件120,成形部分122符合由凹部152限定的形状。操作1010包括 从模具150移除未成品工件110。在一个实施方式中,从模具150移除未 成品工件110包括使用脱模剂403从模具150移除未成品工件110。在一 个实施方式中,从模具150移除未成品工件110包括使用背压,例如经由 第二气体管线416和通道420。

60.操作1012包括控制未成品工件110、气体307和增材材料303的温度。 操作1014包括将增材材料303冷喷涂到未成品工件110上。在一个实施 方式中,冷喷涂使用氦气或氮气。在操作1014中冷喷涂增材材料303使 得目标区域124中成品工件120的厚度增加。在一个实施方式中,目标区 域124的至少一部分与成形部分122的至少一部分重叠。在一个实施方式 中,在目标区域124中成品工件120的增加的厚度在目标区域124的边缘 126处渐缩。在一个实施方式中,成形部分122是双弯曲的。在一个实施 方式中,增加的厚度在目标区域124中提供了成品工件120的结构增强。

61.图11示出了使用如图2所示的系统100的配置200d将未成品工件110 变为成品工件120的各个阶段。在阶段1101,未成品工件110尚未进行冷 喷涂或超塑性成形。示出了具有凹部152a的模具150a。将增材材料303 冷喷涂到模具150a上、凹部152内,形成沉积物376,尽管模具150可替 代地用于该目的。另外,示出了具有凹部152b的模具150b,其将用于

形 成未成品工件110,尽管模具150也可替代地用于该目的。

62.在阶段1102,将沉积物376(包括增材材料303)从模具150a转移到 模具150b。在一个实施方式中,将凹部152a成形为与凹部152b足够类似, 从而形成沉积物372。在一个实施方式中,将增材材料303直接冷喷涂到 模具150b上,而不是首先喷涂到模具150a上然后移动。在一个实施方式 中,使用模具150,而不是模具150a和150b。在阶段1103中,未成品工 件110通过超塑性成形而被重新成形,并在点130处扩散粘结到沉积物376。 这使未成品工件110转化为具有成形部分122(在此情况下,其先前是沉 积物376)的成品工件120。这使得成品工件120的长度132相对于未成 品工件110的长度134延长了由沉积物376提供的长度136。可以如前所 述控制目标区域124的位置、厚度和边缘。

63.图12是示出了使用图2的配置200d制造如图11的阶段1101

‑

1103 所示的成品工件120的方法的流程图1200。操作1202包括接收对成品工 件120的要求,例如形状和厚度轮廓以及用于增材材料303使用的材料。 操作1204包括控制模具150a、气体307和增材材料303的温度。操作1206 包括将增材材料303冷喷涂到具有凹部152a的模具150a上。在一个实施 方式中,冷喷涂使用氦气或氮气。

64.操作1208包括将未成品工件110定位在模具150b上并将冷喷涂的增 材材料303(例如,沉积物376)放置在模具150b上。在一个实施方式中, 将冷喷涂的增材材料303放置在模具150b上包括将冷喷涂的增材材料303 放置在凹部152b中。在一个实施方式中,将冷喷涂的增材材料303放置 到模具150b上包括将增材材料303冷喷涂到模具150b(而不是模具150a) 上。在一个实施方式中,未成品工件110包括具有选自由钛、铝和不锈钢 组成的列表的金属的金属基板。

65.操作1210包括控制未成品工件110、模具150、沉积物372和气体407 的温度。操作1212包括超塑性成形未成品工件110并且将冷喷涂的增材 材料303(作为沉积物376)与未成品工件110扩散粘结,从而使未成品 工件110转化为具有成形部分122的成品工件120,成形部分122符合由 凹部152限定的形状。操作1214包括从模具150移除成品工件120。在一 个实施方式中,从模具150移除成品工件120包括150使用脱模剂403从 模具150移除成品工件120。在一个实施方式中,从模具150移除成品工 件120包括使用背压,例如经由第二气体管线416和通道420。

66.在操作1206中对增材材料303的冷喷涂使得成品工件120的长度132 相对于未成品工件的长度134延长。在一个实施方式中,冷喷涂的增材材 料303(例如,沉积物376)在其边缘处渐缩。在一个实施方式中,成形 部分122是双弯曲的。在一个实施方式中,增加的厚度在目标区域124中 提供了成品工件120的结构增强。

67.图13是示出了制造成品工件120的另一方法的流程图1300。在一个 实施方式中,操作1302包括接收对成品工件120的要求,例如形状和厚 度轮廓以及用于增材材料303使用的材料。在操作1304中,选择特定配 置,例如系统100的配置200a

‑

200d之一。在操作1306中,根据在操作 1304中进行的选择来配置系统100的组件,例如csam组件300和spfdb 组件400。在操作1308中接收未成品工件110。如操作1308,执行流程图 600、800、1000和1200中的适当一个以制造成品工件120(例如,将未 成品工件110转化为成品工件120)。

68.这样已经描述了各个配置200a

‑

200d的各个操作,并且再次参考图1, 系统100是用于制造具有成形部分122的成品工件120的系统,该系统100 包括:spfdb组件400;csam组

件300;和具有凹部152的模具150; 其中,系统100被配置为:引入未成品工件110;用csam组件300将增 材材料303冷喷涂到未成品工件110上;和使用模具150在未成品工件110 上使用spfdb组件400进行超塑性成形,从而将未成品工件110转化为 具有成形部分122的成品工件120,成形部分122符合由凹部152限定的 形状。在一个实施方式中,未成品工件110包括具有选自由钛、铝和不锈 钢组成的列表的金属的金属基板。在一个实施方式中,增材材料303的冷 喷涂使得成品工件120在目标区域124中的厚度增加。在一个实施方式中, 目标区域124的至少一部分与成形部分122的至少一部分重叠。在一个实 施方式中,增加的厚度在目标区域124中提供了成品工件120的结构增强。 在一个实施方式中,在目标区域124中成品工件120的增加的厚度在目标 区域124的边缘128处渐缩。在一个实施方式中,成形部分122是双弯曲 的。在一个实施方式中,冷喷涂使用氦气或氮气。在一个实施方式中,从 模具150移除成品工件120包括使用脱模剂403从模具150移除成品工件 120。

69.图14示出了用于多片式spfdb以形成具有内部口袋1404a

‑

1404d的 夹层结构1402的布置1400。两个工件,工件110a和工件110b,通过接 缝1412a、1412b和1412c接合。气体管线1410提供压力以使内部口袋 1404a

‑

1404d膨胀,从而产生夹层结构1402。在一些实施方式中,使用氩 气以最小化工件110a和110b的氧化,或在将工件110a和110b超塑性成 形为夹层结构1402所需的温度下可能发生的其他不利相互作用。

70.图15示出了使用夹层结构1402作为芯的4片式夹层结构1500。夹层 结构1500具有面层1501(由工件110c制成)、第一芯层1502(由图14 的工件110a制成)、第二芯层1503(由图14的工件110b制成)和第二面 层1504(由工件110d制成)。夹层结构1500可以在由相同的四片材料制 成的扁平件上(没有内部口袋1404a

‑

1404d)提供增强的结构强度和噪声 降低。在一些实施方式中,在spfdb工艺期间提供第二气体管线1510以 使芯层1502和1503与面层1501和1504之间的区域1512膨胀。

71.图16示出了用于使用csam在夹层结构1500的内部和/或外部的至 少一些部分上形成增材材料1602

‑

1618的垫的选项。增材材料(例如,增 材材料垫1602

‑

1618)的增加的厚度提供了夹层结构1500的结构增强。例 如,增材材料垫1602在面层1501和芯层1502之间的存在口袋(间隙) 的至少一部分上的面层1501的外侧上。对于其他口袋的位置,可以重复 此操作。增材材料垫1604在面层1501和芯层1502之间的存在口袋的至 少一部分上的面层1501的内侧上。对于其他口袋的位置,可以重复此操 作。增材材料垫1606在面层1501和芯层1502之间的存在扩散粘结的至 少一部分上的面层1501的外侧上。对于其他扩散粘结位置,可以重复此 步骤。增材材料垫1608在面层1501和芯层1502之间的存在扩散粘结的 至少一部分上的面层1501的内侧上。对于其他扩散粘结位置,可以重复 此步骤。如此描述的用于面层1501的垫位置可以在用于面层1504的等效 位置(相对于芯层1503)中复制。

72.增材材料垫1612在面层1504和芯层1503之间的存在口袋的至少一 部分上的芯层1503的外侧(相对于夹层结构1402)上。对于其他口袋的 位置,可以重复此操作。增材材料垫1614在面层1504和芯层1503之间 的存在口袋的至少一部分上的芯层1503的内侧(相对于夹层结构1402) 上。对于其他口袋的位置,可以重复此操作。增材材料垫1616在面层1504 和芯层1503之间的存在扩散粘结的至少一部分上的芯层1503的外侧上。 对于其他扩散粘结位置,可以重复此步骤。增材材料垫1618在面层1504 和芯层1503之间的存在扩散粘结的至少一部分上的芯层1503的内侧上。 对于其他扩散粘结位置,可以重复此步骤。如此描述

的用于面层1504的 垫位置可以在用于面层1501的等效位置(相对于芯层1502)中复制。一 些垫位置可能提供比其他垫位置更好的性能。此外,相对于夹层结构1500 中示出的其他特征,增材材料的垫1602

‑

1618可以比所示的更宽或更窄。 增材材料的垫1602

‑

1618代表可以在相对于口袋和扩散粘结位置的对应位 置中在夹层结构1500上复制的所有垫。

73.图17是示出了使用spfdb和csam两者来制造夹层结构1500的方 法的流程图1700。在操作1702中,进行csam以形成在操作1702的 spfdb过程之后将掩盖的增材材料的垫1604、1608、1612、1614、1618 和1618中的至少任何一个。因此,操作1702包括将增材材料冷喷涂到多 个工件110a

‑

110d中的至少一个工件上以用于夹层结构(例如,夹层结构 1402或1500)中。在一个实施方式中,冷喷涂使用氦气或氮气。

74.在一个实施方式中,在单个spfdb操作1704中形成夹层结构1500。 在一个实施方式中,在第一spfdb操作1704中形成夹层结构1402,从 而允许在第二通过操作1702中添加增材材料的垫1612和1616,然后在第 二spfdb操作1704中使用夹层结构1402形成夹层结构1500。因此,操 作1704包括超塑性成形并将多个工件110a

‑

110d扩散粘结到夹层结构 1402或1500中。在一个实施方式中,夹层结构1500包括4片式夹层结构。

75.在操作1706中,在形成的夹层结构1500上进行csam工艺以添加 增材材料的垫1602和1606,尽管也可以替代地在操作1702中形成增材材 料的垫1602和1606。如果仅使用增材材料的垫1602和1606(以及在相 应位置的其他垫),则操作1702是可选的。因此,尽管应该进行操作1702 和1706中的至少一个,但是操作1702和1706中的每一个都是可选的。 操作1706包括将增材材料冷喷涂到夹层结构(例如,在单次操作1704或 两次通过操作1704中形成的夹层结构1500)上。

76.以此方式,本公开的方面可用于多片式spfdb以形成具有内部口袋 的夹层结构,例如,使用四个工件片以产生四片式夹层结构(例如,夹层 结构1500)。csam可用于在夹层结构1500的内部和/或外部的至少一些 部分上,例如在面层1501和1504的内部或外部上和/或在芯层1502和1503 的内部或外部上形成垫。

77.现在参考图18,描述了适于实现本公开的各个方面的计算设备1800 的框图。在一些实施方式中,计算设备1800包括一个或多个处理器1819, 其执行保持在存储器1802中的操作系统1820和应用软件1821。与计算设 备1800相关联的所公开的实施方式由包括个人计算机、膝上型电脑、智 能电话、移动平板电脑、手持设备、消费电子产品、专用计算设备等的各 个计算设备来实践。在这些类别如“工作站”、“服务器”、“膝上型电脑”、“手 持设备”等之间没有区别,均涵盖在图18的范围内,并且在本文称为“计 算设备”。所公开的实施方式也在分布式计算环境中实践,其中任务由通 过通信网络链接的远程处理设备进行。此外,尽管将计算设备1800描绘 为看似单个设备,但是在一个实施方式中,多个计算设备一起工作并共享 所描绘的设备资源。例如,在一个实施方式中,存储器1822分布在多个 设备上,所提供的一个或多个处理器1819被容纳在不同的设备上等。

78.在一个实施方式中,存储器1822包括本文所述的任何计算机可读介 质。在一个实施方式中,存储器1822用于存储和访问被配置为执行本文 公开的各个操作的指令。在一些实施方式中,存储器1822包括形式为易 失性和/或非易失性存储器、可移动或不可移动存储器、虚拟环境中的数据 磁盘或其组合的形式的计算机存储介质。在一个实施方式中,一个或多个 处理器1819包括从诸如存储器1822、通信接口1823或输入/输出(i/o) 控制器

1824的各个实体读取数据的任何数量的处理单元。具体地,一个 或多个处理器1819被编程为执行用于实施本公开的各方面的计算机可执 行指令。在一个实施方式中,指令由计算设备1800内的多个处理器1819 进行,或者由计算设备1800外部的处理器1819进行。

79.通信接口1823允许计算设备1800例如通过有线或无线网络在逻辑上 耦合到其他设备,其可以是公共的或私人的并且使用各种协议。i/o控制 器1824提供输出1825和输入1826,其使得能够对计算设备1800进行操 作和控制。本领域的技术人员将了解和理解,计算机数据以多种方式呈现, 例如在图形用户界面(gui)中可视地呈现,通过扬声器可听地呈现,以 及无线地或跨有线连接至外围设备。本领域技术人员还将了解和理解,计 算机输入以多种方式被接收,诸如经由麦克风、键盘或小键盘、鼠标或其 他指针设备以及触摸屏。尽管结合计算设备1800进行了描述,但是本公 开的实施方式能够利用许多其他通用或专用计算系统环境、配置或设备来 实现。

80.如关于图19

‑

21所示和所描述的,本公开的一些实施例在制造和服务 应用中使用。因此,在图19所示的制造和维修方法的设备1900和图20 中所示的设备2000的背景下描述了本公开的实施方式。在图19中,根据 一个实施方式描绘了示出设备制造和维修方法1900的框图。在一个实施 方式中,在预生产期间,设备制造和维修方法1900包括图20中的设备2000 的规格和设计1902以及材料采购1904。在生产期间,进行图20中的设备 2000的组件和子组件制造1906和系统集成1908。此后,图20中的设备 2000通过认证和交付1910以投入使用1912。当由客户服务时,图20中 的设备2000按计划进行日常维护与维修1914,在一个实施方式中,其包 括修改、重新配置、翻新和进行本文描述的配置管理的其他维护与维修。

81.在一个实施方式中,设备制造和维修方法1900的每个过程由系统集 成商、第三方和/或操作员进行或执行。在这些实施方式中,操作员是客户。 出于本说明的目的,系统集成商包括许多设备制造商和主系统分包商;第 三方包括许多订货商、分包商和供应商;并且在一个实施方式中,操作员 是设备或设备机队的所有者、负责设备或设备机队的管理员、操作设备的 用户、租赁公司、军事实体、服务组织等。

82.现在参考图20,描述了设备2000。如图20所示,设备2000的实施 例是飞行设备2001,例如航空航天器、飞机、航空货运、飞行汽车等。同 样如图20所示,设备2000的另外实施例是地面运输设备2002,例如汽车、 卡车、重型设备、施工设备、船、轮船、潜艇等。图20中所示的设备2000 的另外实施例为模块化设备2003,其包括以下模块中的至少一个或多个: 空气模块、有效载荷模块和地面模块。空气模块提供空气提升或飞行能力。 有效载荷模块提供运输物体的能力,例如货物或活物体(人、动物等)。 地面模块提供地面移动能力。本文公开的解决方案被单独地或成组地应用 于每个模块,诸如空气和有效载荷模块,或有效载荷和地面模块等,或者 所有模块。

83.现在参考图21,描绘了飞行设备2001的更具体的图,其中有利地采 用了本公开的实施方式。在该实施例中,飞行设备2001是通过图19中的 设备制造和维修方法1900生产的航空器,并且包括具有多个系统2104和 内部2106的机身2102。多个系统2104的实施方式包括推进系统2108、 电气系统2110、液压系统2112和环境系统2114中的一个或多个。然而, 其他系统也是包含在内的候选。尽管显示了航空航天实施例,但将不同的 有利实施方式应用于其他行业,例如汽车行业等。

84.在计算机代码或机器可用指令的一般上下文中描述了本文公开的实 施方式,包括由计算机或其他机器(例如个人数据助理或其他手持设备) 执行的计算机可执行指令(例如程序组件)。通常,包括例程、程序、对 象、组件、数据结构等的程序组件是指进行特定任务或实现特定抽象数据 类型的代码。在各个系统配置中实践所公开的实施方式,包括个人计算机、 膝上型电脑、智能手机、移动平板电脑、手持式设备、消费电子产品、专 用计算设备等。还在分布式计算环境中实践所公开的实施方式,其中任务 由通过通信网络链接的远程处理设备进行。

85.以下段落描述了本公开的其他方面:

86.a1.一种用于制造具有成形部分的成品工件的系统,系统包括:超 塑性成形扩散粘结(spfdb)组件;

87.冷喷涂增材制造(csam)组件;以及

88.具有凹部的模具;

89.其中,系统被配置为:

90.引入(吸入,intake)未成品工件;

91.用csam组件将增材材料冷喷涂到未成品工件上;和

92.用模具在未成品工件上用spfdb组件进行超塑性成形,从而使未成品 工件转化为具有成形部分的成品工件,成形部分符合由凹部限定的形状。

93.a2.根据a1的系统,其中未成品工件包括金属基板,金属基板具有 选自由以下项组成的列表的金属:

94.钛、铝和不锈钢。

95.a3.根据a1的系统,其中增材材料的冷喷涂使得成品工件在目标区 域中的厚度增加。

96.a4.根据a3的系统,其中目标区域的至少一部分与成形部分的至少 一部分重叠。

97.a5.根据a3的系统,其中增加的厚度在目标区域中提供了成品工件 的结构增强。

98.a6.根据a3的系统,其中在目标区域中的成品工件的增加的厚度在 目标区域的边缘处渐缩。

99.a7.根据a1的系统,其中成形部分是双弯曲的。

100.a8.根据a1的系统,其中冷喷涂使用氦气或氮气。

101.a9.根据a1的系统,其中从模具移除成品工件包括使用脱模剂从模 具移除成品工件。

102.a10.一种制造具有成形部分的成品工件的方法,方法包括:

103.将增材材料冷喷涂到未成品工件上;

104.将未成品工件定位在具有凹部的模具上;

105.将未成品工件超塑性成形为具有成形部分的成品工件,成形部分符合由凹 部限定的形状;和

106.从模具中移除成品工件,其中增材材料的冷喷涂使得成品工件在目标区域 中的厚度增加。

107.a11.根据a10的方法,其中未成品工件包括金属基板,金属基板具 有选自由以下项组成的列表的金属:

108.钛、铝和不锈钢。

109.a12.根据a10的方法,其中目标区域的至少一部分与成形部分的至 少一部分重叠。

110.a13.根据a10的方法,其中在目标区域中的成品工件的增加的厚度 在目标区域的边缘处渐缩。

111.a14.根据a10的方法,其中成形部分是双弯曲的。

112.a15.根据a10的方法,其中增加的厚度在目标区域中提供了成品工 件的结构增强。

113.a16.根据a10的方法,其中冷喷涂使用氦气或氮气。

114.a17.根据a10的方法,其中从模具移除成品工件包括使用脱模剂从 模具移除成品工件。

115.a18.一种制造具有成形部分的成品工件的方法,方法包括:

116.将增材材料冷喷涂到具有凹部的模具上;

117.将未成品工件定位在模具上;

118.超塑性成形未成品工件,并将冷喷涂的增材材料与未成品工件扩散粘结, 从而使未成品工件转化为具有成形部分的成品工件,成形部分符合由凹部 限定的形状;和

119.从模具中移除成品工件,其中增材材料的冷喷涂使得成品工件在目标区域 中的厚度增加。

120.a19.根据a18的方法,其中未成品工件包括金属基板,金属基板具 有选自由以下项组成的列表的金属:

121.钛、铝和不锈钢。

122.a20.根据a18的方法,其中将至少一部分增材材料冷喷涂到凹部中, 并且其中至少一部分目标区域与至少一部分成形部分重叠。

123.a21.根据a18的方法,其中增加的厚度在目标区域中提供了成品工 件的结构增强。

124.a22.根据a18的方法,其中冷喷涂使用氦气或氮气。

125.a23.根据a18的方法,其中在目标区域中的成品工件的增加的厚度 在目标区域的边缘处渐缩。

126.a24.根据a18的方法,其中成形部分是双弯曲的。

127.a25.根据a18的方法,其中从模具移除成品工件包括使用脱模剂从 模具移除成品工件。

128.a26.一种制造具有成形部分的成品工件的方法,方法包括:

129.将未成品工件定位在具有凹部的模具上;

130.超塑性成形未成品工件以在未成品工件上形成成形部分,成形部分符合由 凹部限定的形状;

131.从模具中移除未成品工件;和

132.将增材材料冷喷涂到未成品工件上,从而使未成品工件转化为成品工件, 其中增材材料的冷喷涂使得目标区域中成品工件的厚度增加。

133.a27.根据a26的方法,其中未成品工件包括金属基板,金属基板具 有选自由以下

项组成的列表的金属:

134.钛、铝和不锈钢。

135.a28.根据a26的方法,其中目标区域的至少一部分与成形部分的至 少一部分重叠。

136.a29.根据a26的方法,其中在目标区域中的成品工件的增加的厚度 在目标区域的边缘处渐缩。

137.a30.根据a26的方法,其中成形部分是双弯曲的。

138.a31.根据a26的方法,其中增加的厚度在目标区域中提供了成品工 件的结构增强。

139.a32.根据a26的方法,其中冷喷涂使用氦气或氮气。

140.a33.根据a26的方法,其中从模具移除未成品工件包括使用脱模剂 从模具移除成品工件。

141.a34.一种制造具有成形部分的成品工件的方法,方法包括:

142.将冷喷涂的增材材料放置在具有凹部的模具上;

143.将未成品工件定位在模具上;

144.超塑性成形未成品工件,并将冷喷涂的增材材料与未成品工件扩散粘结, 从而使未成品工件转化为具有成形部分的成品工件,成形部分符合由凹部 限定的形状;和

145.从模具中移除成品工件,其中增材材料的冷喷涂使得成品工件的长度相对 于未成品工件的长度延长。

146.a35.根据a34的方法,其中未成品工件包括金属基板,金属基板具 有选自由以下项组成的列表的金属:

147.钛、铝和不锈钢。

148.a36.根据a34的方法,其中将冷喷涂的增材材料放置到模具上包括 将增材材料冷喷涂到模具上。

149.a37.根据a34的方法,其中将冷喷涂的增材材料放置到模具上包括 将冷喷涂的增材材料放置到凹部中。

150.a38.根据a34的方法,其中冷喷涂的增材材料在其边缘处渐缩。

151.a39.根据a34的方法,其中成形部分是双弯曲的。

152.a40.根据a34的方法,其中冷喷涂使用氦气或氮气。

153.a41.根据a34的方法,其中从模具移除成品工件包括使用脱模剂从 模具移除成品工件。

154.a42.一种制造具有成形部分的成品工件的方法,方法包括:

155.接收成品部件的要求;

156.为csam组件和spfdb组件选择配置;根据选择配置csam组件和 spfdb组件;

157.接收未成品工件;和

158.将未成品工件转化为成品工件,其中转化包括:

159.用csam组分将增材材料冷喷涂到未成品工件上;和

160.用模具在未成品工件上,使用spfdb组件进行超塑性成形。

161.a43.一种制造夹层结构的方法,方法包括:

162.将增材材料冷喷涂到要用于夹层结构的多个工件中的至少一个工件上;

163.超塑性成形和扩散粘结多个工件到夹层结构中;和

164.将增材材料冷喷涂到夹层结构上。

165.a44.根据a43的方法,其中夹层结构包括4片式夹层结构。

166.a45.根据a43的方法,其中增材材料的增加的厚度提供了夹层结构 的结构增强。

167.a46.根据a43的方法,其中冷喷涂使用氦气或氮气。

168.当介绍本公开的各方面或其实施方式的要素时,冠词“一”、“一个”、“该

”ꢀ

和

“”

旨在表示存在一个或多个要素。术语“包括”、“包含”和“具有”旨在是 包括性的,并且意味着除所列要素外,可能还有其他要素。术语“实施方 式”旨在表示“的实施例”。短语“以下一个或多个:a、b和c”是指“a中的 至少一个和/或b中的至少一个和/或c中的至少一个”。

169.已经详细描述了本公开的各方面,将显而易见的是,在不脱离如所附 权利要求书所限定的本公开的各方面的范围的情况下,可以进行修改和变 型。由于可以在不脱离本公开的方面的范围的情况下对上述结构、产品和 方法进行各个改变,因此意图是将上述描述中包含的以及附图中示出的所 有内容解释为说明性的,而不是局限意义上的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。