1.本发明涉及抛光不锈钢材质的技术领域,尤其涉及抛光不锈钢材质例如牌号为314l、316l的抛光介质,具体涉及一种金属抛光液及其制备方法和应用。

背景技术:

2.314l、316l分别作为不锈钢材质的一种牌号,在金属制品中应用相当广泛,主要包括家具、自行车、汽车以及电磁阀等其他的机械部件和结构件,尤其在近几年,由于314l、316l均具有耐酸、耐碱、无气泡等特点,在各种表壳、表带底盖以及手机边框等精密生活用品上的应用越来越多。但随着对产品质量的进一步追求,对314l、316l表面要求也越来越高,比如表面亮度好,零划伤,易清洗,环保的要求,因此对抛光314l、316l表面的抛光液的品质要求也逐渐提高。目前,常用的一些金属抛光液在抛光314l、316l时仍然存在着易划伤,切削效率不高等问题,而且该些金属抛光液的制备通常需要添加悬浮稳定剂以便于较长时间的储存,而该些悬浮稳定剂通常为含有有机物的化学品,对于后续水处理不利,不利于环保,尤其是在制备抛光液时,针对具体的抛光粉体,需要耗费大量的时间进行筛选不同种类的悬浮稳定剂以期满足具体抛光粉体的优异悬浮稳定性,费时费力,同时悬浮稳定效果较好的一些悬浮稳定剂价格较高,不利于降低成本。

技术实现要素:

3.本发明所要解决的技术问题是克服现有技术的不足,提供了一种改进的制备金属抛光液的方法,该方法在不添加市售悬浮稳定剂的情况下使得制成的金属抛光液仍然能够具有优异的悬浮稳定性,且抛光效率高、抛光质量佳,成本低。

4.本发明同时还提供了一种上述制备方法制成的金属抛光液。

5.本发明同时还提供了一种上述制成的金属抛光液在抛光牌号为314l或316l的不锈钢材质中的应用。

6.为解决以上技术问题,本发明采取的一种技术方案如下:

7.一种金属抛光液的制备方法,该制备方法包括如下步骤:

8.(1)将第一氧化铝前驱体作为原料,进行煅烧,然后将煅烧后的物料进行湿法球磨,球磨浆料的固含量为30

‑

55%,直至颗粒粒径d

50

为0.8

‑

4μm;

9.(2)将第二氧化铝前驱体进行湿法球磨,球磨浆料的固含量为30

‑

70%,直至颗粒粒径d

50

为3

‑

6μm;

10.(3)将按照步骤(1)方法获得的球磨浆料、将按照步骤(2)方法获得的球磨浆料、表面活性剂、消泡剂、缓蚀剂和ph值调节剂混合,制成所述金属抛光液。

11.根据本发明,步骤(1)和步骤(2)不分先后。

12.根据本发明的一些优选且具体的方面,步骤(1)中,所述第一氧化铝前驱体为拟薄水铝石和/或氢氧化铝;

13.步骤(2)中,所述第二氧化铝前驱体为拟薄水铝石。

14.拟薄水铝石和/或氢氧化铝均可以商购获得,优选采用钠含量较低的拟薄水铝石,氢氧化铝选择高纯度优选大于99.9%的高纯氢氧化铝商品。

15.根据本发明,优选地,控制步骤(2)球磨后浆料中的颗粒粒径d

50

大于步骤(1)球磨后浆料中的颗粒粒径d

50

,可以使得配方体系能够获得更好的效果。

16.根据本发明的一些优选方面,步骤(1)中,煅烧采用的煅烧温度为1150

‑

1500℃,在该温度条件下能够实现较高的alpha相转,可以达到99%

‑

100%的alpha相转,而且也能形成较大的晶粒,有效提高了抛光液的加工效率。

17.根据本发明的一些优选方面,步骤(1)中,控制煅烧后物料的比表面积小于10m2/g,晶粒尺寸为90

‑

130nm。

18.根据本发明的一些优选方面,步骤(1)中,控制球磨浆料的固含量为35

‑

45%。

19.根据本发明的一些优选方面,步骤(2)中,控制球磨浆料的固含量为45

‑

55%。

20.根据本发明的一些优选方面,步骤(2)中,控制球磨后浆料中的颗粒粒径d

97

小于25μm。

21.根据本发明的一些优选方面,步骤(3)中,以质量百分含量计,控制按照步骤(2)方法获得的球磨浆料中颗粒的添加量占金属抛光液的1.5

‑

4%。

22.根据本发明的一些优选方面,步骤(3)中,以质量百分含量计,控制制成的所述金属抛光液中,表面活性剂占1.0

‑

5.0%,消泡剂占0.1

‑

2%,缓蚀剂占0.1

‑

2%,ph值调节剂的添加量以调节所述金属抛光液的ph值直至5

‑

7为准进行计量。

23.在本发明的一些实施方式中,表面活性剂优选采用烷基类表面活性剂,进一步优选可以采用clariant的ep0244表面活性剂。

24.在本发明的一些实施方式中,消泡剂优选采用有机硅类消泡剂,进一步优选可以采用byk

‑

028消泡剂。

25.在本发明的一些实施方式中,缓蚀剂优选采用上海米林化学有限公司的ac

‑

5s。

26.在本发明的一些实施方式中,ph值调节剂优选采用硝酸溶液,其浓度可以为5

‑

20%。

27.在本发明的抛光体系中,可以在抛光后使得本发明抛光产品获得优异的镜面效果。

28.根据本发明的一些优选方面,步骤(3)中,控制所述金属抛光液的固含量为2

‑

20%,进一步可以为5

‑

10%。

29.本发明提供的又一技术方案:一种上述所述的金属抛光液的制备方法制成的金属抛光液。

30.本发明提供的又一技术方案:一种上述所述的金属抛光液在抛光牌号为314l或316l的不锈钢材质中的应用,针对该两种型号的不锈钢材质可以获得优异的抛光效果。

31.由于以上技术方案的采用,本发明与现有技术相比具有如下优点:

32.本发明基于现有金属抛光液在抛光314l不锈钢、316l不锈钢时存在的一些问题,在实践研究过程中,发明人意外发现,在特定粒径的氧化铝研磨剂基础上,复配采用氧化铝前驱体直接进行湿法球磨所获得的球磨浆料,不仅使得制成的抛光液在不添加额外的市售悬浮稳定剂的情况下,其悬浮稳定性仍然较为优异,而且针对314l不锈钢、316l不锈钢的抛光效果诸如抛光效率、抛光质量均较为优异,同时整个抛光液配方成本进一步降低,环保型

更好。

附图说明

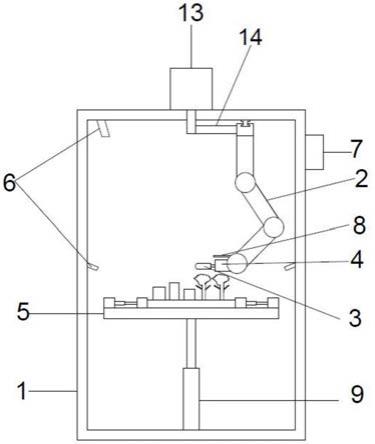

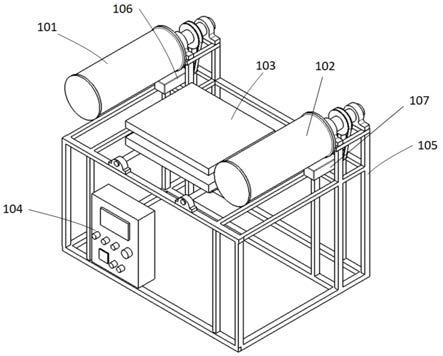

33.图1为316l不锈钢未处理前的表面状态照片;

34.图2为314l不锈钢未处理前的表面状态照片;

35.图3为实施例1所得金属抛光液应用于抛光316l不锈钢所得表面状态照片;

36.图4为实施例2所得金属抛光液应用于抛光316l不锈钢所得表面状态照片;

37.图5为实施例3所得金属抛光液应用于抛光316l不锈钢所得表面状态照片;

38.图6为实施例1所得金属抛光液应用于抛光314l不锈钢所得表面状态照片;

39.图7为对比例1所得抛光液应用于抛光316l不锈钢所得表面状态照片;

40.图8为对比例2所得抛光液应用于抛光316l不锈钢所得表面状态照片;

41.图9为对比例3所得抛光液应用于抛光316l不锈钢所得表面状态照片;

42.图10为对比例4所得抛光液应用于抛光316l不锈钢所得表面状态照片;

43.图11为对比例5所得抛光液应用于抛光316l不锈钢所得表面状态照片;

44.图12为对比例6所得抛光液应用于抛光316l不锈钢所得表面状态照片;

45.图13为实施例1所得金属抛光液的悬浮稳定性测试图;

46.图14为对比例3所得金属抛光液的悬浮稳定性测试图;

47.图15为对比例4所得金属抛光液的悬浮稳定性测试图。

具体实施方式

48.以下结合具体实施例对上述方案做进一步说明;应理解,这些实施例是用于说明本发明的基本原理、主要特征和优点,而本发明不受以下实施例的范围限制;实施例中采用的实施条件可以根据具体要求做进一步调整,未注明的实施条件通常为常规实验中的条件。

49.下述中,如无特殊说明,所有的原料均来自于商购或者通过本领域的常规方法制备而得。下述中,表面活性剂采用clariant的ep0244;消泡剂采用byk

‑

028;缓蚀剂上海米林化学有限公司的ac

‑

5s;ph值调节剂采用的10%浓度的硝酸溶液。

50.实施例1

51.本实施例提供一种金属抛光液及其制备方法,该金属抛光液的制备方法包括如下步骤:

52.1)选用市售的普通拟薄水铝石(na含量约为0.37%,购自山东铝业)作为原料;将拟薄水铝石放入窑炉进行煅烧,煅烧温度在1280℃,监控颗粒的比表面积,并用hsem监控晶粒大小,煅烧后物料的比表面积为4.05m2/g,晶粒尺寸为98nm;

53.煅烧后的物料用搅拌磨(搅拌磨磨珠:球形,φ=3mm)湿法球磨,控制固含量约为43.8%,激光粒度仪监控,球磨至颗粒粒径d

50

约为1.3μm;

54.2)市售的普通拟薄水铝石(na含量0.37%)用振动磨(磨珠:柱形,φ=12mm)湿法球磨,控制固含量约为50%,激光粒度仪监控,球磨至颗粒粒径d

50

约为3.8μm;

55.3)以质量百分含量计,按照如下配方进行配置金属抛光液:

56.将按照前述方法获得的d

50

约为1.3μm的球磨浆料、将按照前述方法获得的d

50

约为

3.8μm的球磨浆料:5%,搅拌20min后加入烷基类表面活性剂:clariant的ep0244,1.5%,搅拌20min;再加入有机硅类消泡剂:byk

‑

028,0.15%,搅拌20min;再加入缓蚀剂:上海米林化学有限公司的ac

‑

5s,0.5%,搅拌20min以上,最后用10%浓度的硝酸溶液调ph=6,控制最终制成的金属抛光液的固含量为8%。

57.实施例2

58.本实施例提供一种金属抛光液及其制备方法,该金属抛光液的制备方法包括如下步骤:

59.1)选用市售的高纯氢氧化铝(纯度>99.9%,购自山东铝业)作为原料;将高纯氢氧化铝放入窑炉进行煅烧,煅烧温度在1250℃,监控颗粒的比表面积,并用hsem监控晶粒大小,煅烧后物料的比表面积为5.74m2/g,晶粒尺寸为92nm;

60.煅烧后的物料用搅拌磨(搅拌磨磨珠:球形,φ=3mm)湿法球磨,控制固含量约为44.0%,激光粒度仪监控,球磨至颗粒粒径d

50

约为1.1μm;

61.2)市售的普通拟薄水铝石(na含量0.37%)用振动磨(磨珠:柱形,φ=12mm)湿法球磨,控制固含量约为50%,激光粒度仪监控,球磨至颗粒粒径d

50

约为3.8μm;

62.3)以质量百分含量计,按照如下配方进行配置金属抛光液:

63.将按照前述方法获得的d

50

约为1.3μm的球磨浆料、将按照前述方法获得的d

50

约为3.8μm的球磨浆料:5%,搅拌20min后加入烷基类表面活性剂:clariant的ep0244,1.5%,搅拌20min;再加入有机硅类消泡剂:byk

‑

028,0.15%,搅拌20min;再加入缓蚀剂:上海米林化学有限公司的ac

‑

5s,0.5%,搅拌20min以上,最后用10%浓度的硝酸溶液调ph=6,控制最终制成的金属抛光液的固含量为8%。

64.实施例3

65.本实施例提供一种金属抛光液及其制备方法,该金属抛光液的制备方法包括如下步骤:

66.1)选用市售的普通拟薄水铝石(na含量约为0.37%)作为原料;将拟薄水铝石放入窑炉进行煅烧,煅烧温度在1180℃,监控颗粒的比表面积,并用hsem监控晶粒大小,煅烧后物料的比表面积为7.43m2/g,晶粒尺寸为90.9nm;

67.煅烧后的物料用搅拌磨(搅拌磨磨珠:球形,φ=3mm)湿法球磨,控制固含量约为40.2%,激光粒度仪监控,球磨至颗粒粒径d

50

约为0.93μm;

68.2)市售的普通拟薄水铝石(na含量0.37%)用振动磨(磨珠:柱形,φ=12mm)湿法球磨,控制固含量约为50%,激光粒度仪监控,球磨至颗粒粒径d

50

约为3.3μm;

69.3)以质量百分含量计,按照如下配方进行配置金属抛光液:

70.将按照前述方法获得的d

50

约为1.3μm的球磨浆料、将按照前述方法获得的d

50

约为3.8μm的球磨浆料:5%,搅拌20min后加入烷基类表面活性剂:clariant的ep0244,1.5%,搅拌20min;再加入有机硅类消泡剂:byk

‑

028,0.15%,搅拌20min;再加入缓蚀剂:上海米林化学有限公司的ac

‑

5s,0.5%,搅拌20min以上,最后用10%浓度的硝酸溶液调ph=6,控制最终制成的金属抛光液的固含量为8%。

71.对比例1

72.市售国内抛光金属的产品。

73.对比例2

74.市售国外进口抛光金属的产品。

75.对比例3

76.其基本同实施例1,区别仅在于:不加d

50

约为3.8μm的球磨浆料,相应调整d

50

约为1.3μm的球磨浆料的添加量,并控制最终制成的金属抛光液的固含量为8%。

77.对比例4

78.其基本同实施例1,区别仅在于:将d

50

约为3.8μm的球磨浆料替换为市售同等添加量的悬浮稳定剂(硅溶胶,购自济南飞越化工)。

79.对比例5

80.其基本同实施例1,区别仅在于:步骤2)市售的普通拟薄水铝石(na含量0.37%)用振动磨(磨珠:柱形,φ=12mm)湿法球磨,控制固含量约为50%,激光粒度仪监控,球磨至颗粒粒径d

50

约为2.0μm。

81.对比例6

82.其基本同实施例1,区别仅在于:步骤2)市售的普通拟薄水铝石(na含量0.37%)用振动磨(磨珠:柱形,φ=12mm)湿法球磨,控制固含量约为50%,激光粒度仪监控,球磨至颗粒粒径d

50

约为8.0μm。

83.性能测试

84.上机测试,将实施例1

‑

3以及对比例1

‑

6制备的抛光液进行测试。

85.1、抛光测试方法为:控制实施例1

‑

3以及对比例1

‑

6的固含量均为8%,在一定压力2.0mpa、一定转速800rpm下抛光5min。

86.结果见表1:

87.表1

[0088][0089]

注:316l不锈钢未处理前的表面状态照片如图1所示;314l不锈钢未处理前的表面

状态照片如图2所示;实施例1所得金属抛光液应用于抛光316l不锈钢所得表面状态照片如图3所示;实施例2所得金属抛光液应用于抛光316l不锈钢所得表面状态照片如图4所示;实施例3所得金属抛光液应用于抛光316l不锈钢所得表面状态照片如图5所示;实施例1所得金属抛光液应用于抛光314l不锈钢所得表面状态照片如图6所示;对比例1所得抛光液应用于抛光316l不锈钢所得表面状态照片如图7所示;对比例2所得抛光液应用于抛光316l不锈钢所得表面状态照片如图8所示;对比例3所得抛光液应用于抛光316l不锈钢所得表面状态照片如图9所示;对比例4所得抛光液应用于抛光316l不锈钢所得表面状态照片如图10所示;对比例5所得抛光液应用于抛光316l不锈钢所得表面状态照片如图11所示;对比例6所得抛光液应用于抛光316l不锈钢所得表面状态照片如图12所示。

[0090]

2、将实施例1、对比例3和对比例4所得抛光液进行悬浮效果测试,测试方法为:采用离心机在3000rpm下离心2min,观察抛光液的分层情况以及底部粘底情况,结果表明,本发明在未添加市售悬浮稳定剂的情况下仍然实现了较好的悬浮稳定性,与添加市售硅溶胶的抛光液悬浮稳定性相比也有提升(图15的底部有轻微的分层),具体结果参见图13

‑

图15。

[0091]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。