1.本发明涉及介电陶瓷原材料技术领域,尤其涉及一种超细钛酸钡粉体及其制备方法。

背景技术:

2.目前,工业生产钛酸钡粉体的方法可分为3种:高温固相法、草酸共沉淀法、水热法。

3.高温固相法采用碳酸钡和二氧化钛为原料,进行高温固相反应,生产钛酸钡粉体。此方法优点在于工艺简单,设备可靠,技术成熟,产品结晶性好,原材料易于购买,容易形成工业生产,产量大,生产成本低;主要缺点是颗粒较大,形貌不规则,粒径分布不均匀,能耗高,因此一般用于制备粒径较大(≥400nm)或要求不高的中低端产品。

4.草酸共沉淀法是将四氯化钛和氯化钡的混合溶液在适宜温度下加入到草酸溶液中,并加入表面活性剂,反应后生成草酸氧钛钡沉淀,经过滤、洗涤、干燥和锻烧得到钛酸钡粉体。此方法的优点在于产品纯度高、结晶性好,方法简单,材料成本低;主要缺陷是批次间钛钡比波动较大,难以得到粒径很小、分布良好的纳米粉体。

5.水热法是将钡源溶液与一定形式的钛源混合,转入高压合成釜中,在一定温度及压力下形成钛酸钡粉体,此方法一般用于制备粒径100~400nm的产品,用该方法制备的产品结晶性好、粒径分布优良,但是此方法技术难度较高,采用高压、高温反应釜,设备投资大,生产成本较高。

6.随着电子产品的小型化,电路板上元器件体积被要求同步缩小,mlcc电容器作为核心元器件之一,将随着市场的发展被要求尺寸越来越小。钛酸钡粉体可作为mlcc电容器的介质材料、供材来使用,其粒径大小直接影响mlcc电容器的尺寸,因此钛酸钡粉体的小粒径化是发展趋势。

技术实现要素:

7.有鉴于此,本发明要解决的技术问题在于提供一种超细钛酸钡粉体及其制备方法,本发明制备的超细钛酸钡粉体粒径小,且分布均匀。

8.本发明提供了一种超细钛酸钡粉体的制备方法,包括以下步骤:

9.a)将浓度为0.1~1.0mol/l的ticl4溶液进行水解,得到tio2胶体溶液;

10.b)将所述tio2胶体溶液进行除杂和浓缩,得到质量含量为8%~28%的胶体溶液;

11.c)将钡源投入温度≥80℃、ph值≥12的碱性溶液中溶解后,与步骤b)得到的胶体溶液混合,在100~110℃下反应,得到的产物经干燥后,得到超细钛酸钡粉体。

12.优选的,步骤a)中,所述水解的温度为90~105℃,水解在常压下进行。

13.优选的,步骤a)中,所述tio2胶体溶液中胶体粒子的比表面积为50~200m2/g,一次粒径为8~30nm;

14.所述tio2胶体溶液中胶体粒子的晶型分布包括:

15.板钛矿≥50wt%,金红石≤10wt%,其余的是锐钛矿。

16.优选的,步骤b)中,经过除杂后的胶体溶液的氯离子浓度为100~10000ppm。

17.优选的,步骤b)中,经过除杂后的胶体溶液的ph值为1.5~4.5。

18.优选的,步骤c)中,所述钡源中钡元素和步骤b)得到的胶体溶液中的钛元素的摩尔比为0.9~1.1:1。

19.优选的,步骤c)中,所述碱性溶液包括氢氧化钠溶液、氢氧化锂溶液、氢氧化钾溶液、季铵碱溶液或胆碱溶液。

20.优选的,步骤c)中,所述反应的时间≥60min。

21.优选的,步骤c)中,所述反应后,还包括:

22.静置沉淀,倒出上清液,使用醇类溶液或其他有机溶剂清洗后,过滤;

23.所述干燥的温度为150~300℃。

24.本发明还提供了一种上文所述的制备方法制备的超细钛酸钡粉体。

25.本发明提供了一种超细钛酸钡粉体的制备方法,包括以下步骤:a)将浓度为0.1~1.0mol/l的ticl4溶液进行水解,得到tio2胶体溶液;b)将所述tio2胶体溶液进行除杂和浓缩,得到质量含量为8%~28%的胶体溶液;c)将钡源投入温度≥80℃、ph值≥12的碱性溶液中溶解后,与步骤b)得到的胶体溶液混合,在100~110℃下反应,得到的产物经干燥后,得到超细钛酸钡粉体。本发明制备的超细钛酸钡粉体粒径小,且分布均匀,结晶性好,形貌类球型,改善了市场上小粒径尺寸产品短缺的现状。并且,本发明制备的超细钛酸钡粉体的纯度高。

附图说明

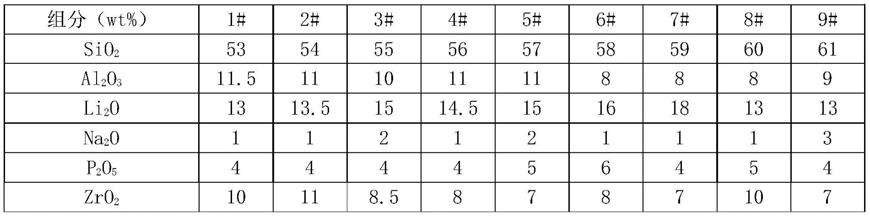

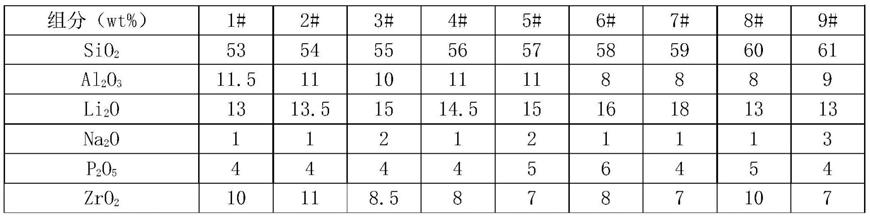

26.图1为本发明实施例1的超细钛酸钡粉体的sem图;

27.图2为本发明实施例1的超细钛酸钡粉体的粒径分布图;

28.图3为本发明实施例1的超细钛酸钡粉体的xrd图。

具体实施方式

29.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.本发明提供了一种超细钛酸钡粉体的制备方法,包括以下步骤:

31.a)将浓度为0.1~1.0mol/l的ticl4溶液进行水解,得到tio2胶体溶液;

32.b)将所述tio2胶体溶液进行除杂和浓缩,得到质量含量为8%~28%的胶体溶液;

33.c)将钡源投入温度≥80℃、ph值≥12的碱性溶液中溶解后,与步骤b)得到的胶体溶液混合,在100~110℃下反应,得到的产物经干燥后,得到超细钛酸钡粉体。

34.本发明先将浓度为0.1~1.0mol/l的ticl4溶液进行水解,得到tio2胶体溶液。

35.具体的,包括:

36.将浓度为0.1~1.0mol/l的ticl4溶液升温至水解温度进行水解,得到tio2胶体溶液。

37.在本发明的某些实施例中,所述ticl4溶液的浓度为0.1mol/l、0.25mol/l、0.4mol/l、0.5mol/l、0.75mol/l或1.0mol/l。在本发明的某些实施例中,所述ticl4溶液的溶剂为水。

38.在本发明的某些实施例中,所述升温的速率≥2℃/min。在某些实施例中,所述升温的速率为2℃/min。

39.在本发明的某些实施例中,所述水解的温度为90~105℃,水解在常压下进行。在某些实施例中,所述水解的温度为104℃。在本发明的某些实施例中,所述水解的时间为60~240min。在某些实施例中,所述水解的时间为60min。

40.在本发明的某些实施例中,所述水解完成后,还包括:冷却。在本发明的某些实施例中,所述冷却的速率≥2℃/min。在某些实施例中,所述冷却的速率为2℃/min。在某些实施例中,所述冷却后的温度为室温。

41.在本发明的某些实施例中,所述tio2胶体溶液中胶体粒子的比表面积为50~200m2/g,一次粒径为8~30nm。

42.在本发明的某些实施例中,所述tio2胶体溶液中胶体粒子的晶型分布包括:

43.板钛矿≥50wt%,金红石≤10wt%,其余的是锐钛矿。

44.在某些实施例中,所述tio2胶体溶液中胶体粒子的晶型分布包括:

45.63.62wt%的板钛矿,4.21wt%的金红石和32.71wt%的锐钛矿;

46.或72.30wt%的板钛矿,0.43wt%的金红石和27.27wt%的锐钛矿;

47.或68.60wt%的板钛矿,3.20wt%的金红石和68.60wt%的锐钛矿;

48.或61.20wt%的板钛矿,4.50wt%的金红石和34.30wt%的锐钛矿;

49.或55.60wt%的板钛矿,7.80wt%的金红石和36.60wt%的锐钛矿;

50.或52.30wt%的板钛矿,9.70wt%的金红石和38.00wt%的锐钛矿。

51.本发明通过低浓度ticl4强制水解的方法,可以得到分散性好、粒径分布优良的超细tio2胶体溶液。

52.得到tio2胶体溶液后,将所述tio2胶体溶液进行除杂和浓缩,得到质量含量为8%~28%的胶体溶液。得到的超细tio2胶体溶液稳定,即使长时间放置也不会出现沉淀。

53.本发明对所述除杂和浓缩的先后顺序不做特别限制。

54.在本发明的某些实施例中,采用阴离子树脂对所述tio2胶体溶液进行除杂。

55.在本发明的某些实施例中,所述阴离子树脂包括pa316阴离子树脂。

56.在本发明的某些实施例中,所述阴离子树脂和所述tio2胶体溶液的用量比为349~3487g:1l。在某些实施例中,所述阴离子树脂和所述tio2胶体溶液的用量比为1395g:1l、349g:1l、872g:1l、1744g:1l、2615g:1l或3487g:1l。

57.在本发明的某些实施例中,经过除杂后的胶体溶液的氯离子浓度为100~10000ppm。在某些实施例中,经过除杂后的胶体溶液的氯离子浓度为315ppm、265ppm、303ppm、247ppm、334ppm或298ppm。

58.在本发明的某些实施例中,经过除杂后的胶体溶液的ph值为1.5~4.5。在某些实施例中,经过除杂后的胶体溶液的ph值为3.9~4.2。在某些实施例中,经过除杂后的胶体溶液的ph值为4.02、4.13、3.94、4.17、3.87或4.05。

59.在本发明的某些实施例中,所述浓缩为膜浓缩,膜浓缩采用的浓缩膜可选择管式

膜、板式膜或卷式膜等膜组件。在某些实施例中,所述浓缩采用的浓缩膜为中空纤维膜。

60.在本发明的某些实施例中,经过浓缩后的胶体溶液的质量含量为13%~17%。在本发明的某些实施例中,经过浓缩后的胶体溶液的质量含量为13.5%、16.3%、14.6%、15.4%、15.7%或15.1%。

61.得到质量含量为8%~28%的胶体溶液后,将钡源投入温度≥80℃、ph值≥12的碱性溶液中溶解后,与步骤b)得到的胶体溶液混合,在100~110℃下反应,得到的产物经干燥后,得到超细钛酸钡粉体。

62.在本发明的某些实施例中,所述溶解为搅拌溶解。

63.在本发明的某些实施例中,所述ph值≥12的碱性溶液的温度≥90℃。在本发明的某些实施例中,所述ph值≥12的碱性溶液的温度为80~110℃、90~110℃或90℃。

64.在本发明的某些实施例中,所述钡源包括八水氢氧化钡、一水氢氧化钡、氯化钡、氯酸钡、醋酸钡、硝酸钡和氧化钡中的至少一种。

65.本发明中,所述碱性溶液是催化剂。在本发明的某些实施例中,所述碱性溶液可以为有机碱溶液,也可以为无机碱溶液。所述无机碱溶液包括金属氢氧化物溶液,具体的,可以为氢氧化钠溶液、氢氧化锂溶液或氢氧化钾溶液。所述有机碱溶液包括季铵碱溶液或胆碱溶液。在某些实施例中,所述季铵碱溶液为四甲基氢氧化铵溶液。

66.在本发明的某些实施例中,所述碱性溶液的ph值≥13。在某些实施例中,所述碱性溶液的ph值为14。

67.在本发明的某些实施例中,所述钡源中钡元素和步骤b)得到的胶体溶液中的钛元素的摩尔比为0.9~1.1:1。在某些实施例中,所述钡源中钡元素和步骤b)得到的胶体溶液中的钛元素的摩尔比为1.0034:1、1.0037:1、1.0032:1、1.0046:1、1.0045:1或1.0035:1。

68.在本发明的某些实施例中,所述反应的温度为104℃。

69.在本发明的某些实施例中,所述反应的时间≥60min。在某些实施例中,所述反应的时间为1.5h。

70.在本发明的某些实施例中,所述反应在搅拌的条件下进行。本发明对所述搅拌的方法和转速并无特殊的限制,采用本领域技术人员熟知的搅拌方法和转速即可。

71.在本发明的某些实施例中,所述反应后,还包括:

72.静置沉淀,倒出上清液,使用醇类溶液或其他有机溶剂清洗后,过滤。

73.在本发明的某些实施例中,使用醇类溶液或其他有机溶剂清洗直至ph值为7~10。在某些实施例中,所述醇类溶液包括乙醇溶液或乙二醇溶液。在某些实施例中,所述醇类溶液的质量浓度为95%。

74.本发明进一步使用醇类溶液清洗,去除反应后的碱性物质、杂质等,得到纯度更高的钛酸钡粉体。使用醇类的目的是减少使用水、酸性溶液清洗对钛酸钡晶体的影响,减少对晶体表面的破坏。

75.在本发明的某些实施例中,所述干燥的温度为150~300℃。在某些实施例中,所述干燥的温度为150℃。在本发明的某些实施例中,所述干燥的方法为烘干。

76.在本发明的某些实施例中,所述干燥后,还包括破碎。在某些实施例中,所述破碎后,还包括:过筛。在某些实施例中,过120目筛。

77.本发明对上文采用的原料来源并无特殊的限制,可以为一般市售。

78.本发明还提供了一种上文所述的制备方法制备的超细钛酸钡粉体。

79.本发明提供的超细钛酸钡粉体的粒径为10~60nm。在某些实施例中,所述超细钛酸钡粉体的粒径为25~30nm。

80.在本发明的某些实施例中,所述超细钛酸钡粉体的bet在17~68.5m2/g,d(bet)在14.5~58nm,cv值为20.3%~23.2%。

81.本发明提供的超细钛酸钡粉体粒径小,且分布均匀,结晶性好,形貌类球型,改善了市场上小粒径尺寸产品短缺的现状。

82.本发明制备的超细钛酸钡粉体的纯度较高。本发明提供的超细钛酸钡粉体的杂质包括fe2o3、al2o3、sio2、sro、na2o、mgo、cao和氯根,各杂质含量均<60μg/g,各杂质含量均较低,超细钛酸钡粉体的纯度高。

83.为了进一步说明本发明,下面结合实施例对本发明提供的一种超细钛酸钡粉体及其制备方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

84.实施例1

85.1)取用0.4mol/l的ticl4溶液5l,倒入四口平底烧瓶内,以2℃/min的升温速度升温至104℃,并在104℃水解60min后,以2℃/min的速率冷却至室温,得到tio2胶体溶液;

86.2)采用三菱化学pa316阴离子树脂对所述tio2胶体溶液进行除杂,所述阴离子树脂和所述tio2胶体溶液的用量比为1395g:1l,当胶体溶液的ph值为4.02时,停止除氯,胶体溶液的氯离子浓度为315ppm,使用旭化成中空纤维膜进行浓缩,得到质量含量为13.5%的胶体溶液;

87.3)制备2mol/l的氢氧化钠溶液(ph值为14)1.5l,电热套加热到90℃,投入350g八水氢氧化钡粉体,搅拌溶解后,投入步骤2)得到的胶体溶液,所述八水氢氧化钡粉体中钡元素和步骤2)的胶体溶液中的钛元素的摩尔比为(ba/ti=1.0034:1),在105℃的条件下搅拌反应1.5h,合成结束。静置沉淀,倒出上清液,使用质量浓度为95%的乙醇溶液清洗直至ph值为7,结束清洗,过滤成粉饼,在150℃下烘干,经过破碎过120目筛,得到超细钛酸钡粉体。

88.对步骤1)得到的tio2胶体溶液中胶体粒子的比表面积和晶型分布进行检测,结果如表1所示:

89.表1 tio2胶体溶液中胶体粒子的比表面积和晶型分布

[0090][0091]

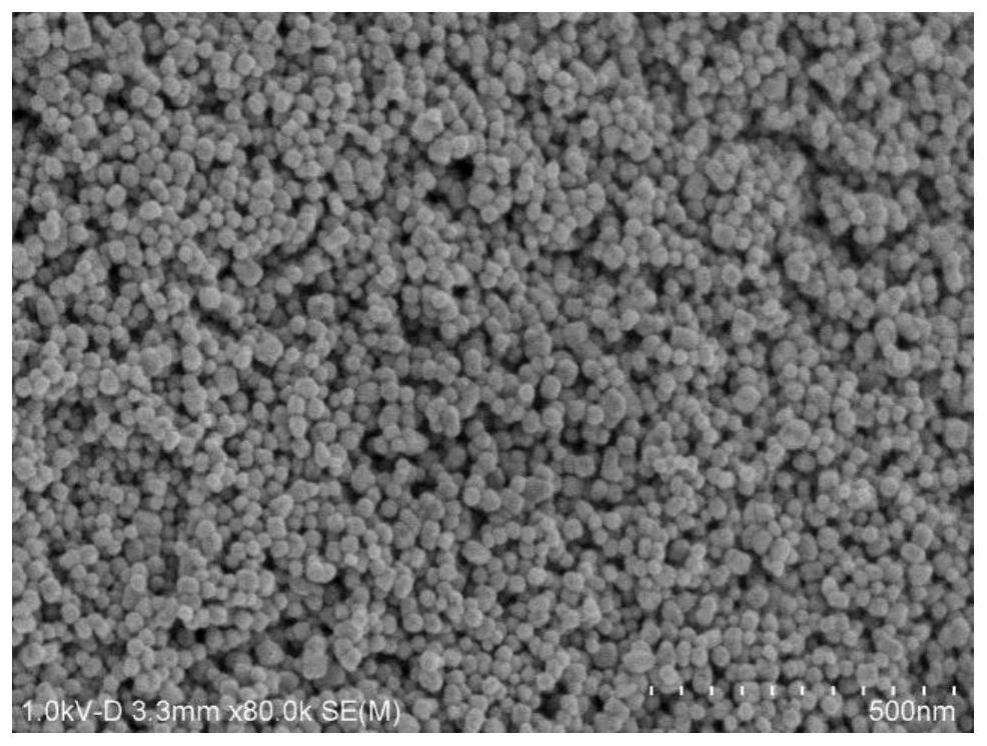

对实施例1得到的超细钛酸钡粉体进行扫描电镜分析,结果如图1所示。图1为本发明实施例1的超细钛酸钡粉体的sem图。从图1可以看出,本实施例制备的超细钛酸钡粉体形貌类球形,颗粒完成、分散性好,颗粒分布均匀。

[0092]

对实施例1得到的超细钛酸钡粉体的比表面积进行检测,结果表明,实施例1制备的超细钛酸钡粉体的比表面积bet为34.5722m2/g,d(bet)为28.84nm。其中,d(bet)是使用比表面积

‑

bet检测值换算的一次粒径值。

[0093]

本实施例对同一个制样样品的3~5个区域拍照,并对拍摄的sem照片进行粒径描点画图,将画图所得的粒径尺寸进行汇总分析,最后根据分析结果做成粒径分布图,如图2

所示。图2为本发明实施例1的超细钛酸钡粉体的粒径分布图。从图2可以看出,本实施例制备的超细钛酸钡粉体的粒径集中在25~30nm,呈正态分布,经过分析,画图粒径的标准偏差б=5.8758,cv值=21.97%,说明粒径分布均匀。

[0094]

cv值是通过将sem电镜照片中各颗粒画图得到的粒径汇总,通过计算粒径标准偏差б和粒径均值d后,根据公式cv=б/d

×

100%来获得。

[0095]

对实施例1得到的超细钛酸钡粉体进行xrd分析,结果如图3所示。图3为本发明实施例1的超细钛酸钡粉体的xrd图。从图3可以看出,实施例1的超细钛酸钡粉体的各峰位与75

‑

0461编号的batio3pdf卡片一致。

[0096]

对实施例1得到的超细钛酸钡粉体的杂质进行检测,检测结果如表2所示:

[0097]

表2实施例1的超细钛酸钡粉体的杂质含量检测结果

[0098][0099]

实施例2

[0100]

1)取用0.1mol/l的ticl4溶液5l,倒入四口平底烧瓶内,以2℃/min的升温速度升温至104℃,并在104℃水解60min后,以2℃/min的速率冷却至室温,得到tio2胶体溶液;

[0101]

2)采用三菱化学pa316阴离子树脂对所述tio2胶体溶液进行除杂,所述阴离子树脂和所述tio2胶体溶液的用量比为349g:1l,当胶体溶液的ph值为4.13时,停止除氯,胶体溶液的氯离子浓度为265ppm,使用旭化成中空纤维膜进行浓缩,得到质量含量为16.3%的胶体溶液;

[0102]

3)制备2mol/l的氢氧化钠溶液(ph值为14)1.5l,电热套加热到90℃,投入350g八水氢氧化钡粉体,搅拌溶解后,投入步骤2)得到的胶体溶液,所述八水氢氧化钡粉体中钡元素和步骤2)的胶体溶液中的钛元素的摩尔比为(ba/ti=1.0037:1),在105℃的条件下搅拌反应1.5h,合成结束。静置沉淀,倒出上清液,使用质量浓度为95%的乙醇溶液清洗直至ph值为7,结束清洗,过滤成粉饼,在150℃下烘干,经过破碎过120目筛,得到超细钛酸钡粉体。

[0103]

实施例3

[0104]

1)取用0.25mol/l的ticl4溶液5l,倒入四口平底烧瓶内,以2℃/min的升温速度升温至104℃,并在104℃水解60min后,以2℃/min的速率冷却至室温,得到tio2胶体溶液;

[0105]

2)采用三菱化学pa316阴离子树脂对所述tio2胶体溶液进行除杂,所述阴离子树脂和所述tio2胶体溶液的用量比为872g:1l,当胶体溶液的ph值为3.94时,停止除氯,胶体溶液的氯离子浓度为303ppm,使用旭化成中空纤维膜进行浓缩,得到质量含量为14.6%的胶体溶液;

[0106]

3)制备2mol/l的氢氧化钠溶液(ph值为14)1.5l,电热套加热到90℃,投入350g八水氢氧化钡粉体,搅拌溶解后,投入步骤2)得到的胶体溶液,所述八水氢氧化钡粉体中钡元素和步骤2)的胶体溶液中的钛元素的摩尔比为(ba/ti=1.0032:1),在105℃的条件下搅拌反应1.5h,合成结束。静置沉淀,倒出上清液,使用质量浓度为95%的乙醇溶液清洗直至ph值为7,结束清洗,过滤成粉饼,在150℃下烘干,经过破碎过120目筛,得到超细钛酸钡粉体。

[0107]

实施例4

[0108]

1)取用0.5mol/l的ticl4溶液5l,倒入四口平底烧瓶内,以2℃/min的升温速度升

温至104℃,并在104℃水解60min后,以2℃/min的速率冷却至室温,得到tio2胶体溶液;

[0109]

2)采用三菱化学pa316阴离子树脂对所述tio2胶体溶液进行除杂,所述阴离子树脂和所述tio2胶体溶液的用量比为1744g:1l,当胶体溶液的ph值为4.17时,停止除氯,胶体溶液的氯离子浓度为247ppm,使用旭化成中空纤维膜进行浓缩,得到质量含量为15.4%的胶体溶液;

[0110]

3)制备2mol/l的氢氧化钠溶液(ph值为14)1.5l,电热套加热到90℃,投入350g八水氢氧化钡粉体,搅拌溶解后,投入步骤2)得到的胶体溶液,所述八水氢氧化钡粉体中钡元素和步骤2)的胶体溶液中的钛元素的摩尔比为(ba/ti=1.0046:1),在105℃的条件下搅拌反应1.5h,合成结束。静置沉淀,倒出上清液,使用质量浓度为95%的乙醇溶液清洗直至ph值为7,结束清洗,过滤成粉饼,在150℃下烘干,经过破碎过120目筛,得到超细钛酸钡粉体。

[0111]

实施例5

[0112]

1)取用0.75mol/l的ticl4溶液5l,倒入四口平底烧瓶内,以2℃/min的升温速度升温至104℃,并在104℃水解60min后,以2℃/min的速率冷却至室温,得到tio2胶体溶液;

[0113]

2)采用三菱化学pa316阴离子树脂对所述tio2胶体溶液进行除杂,所述阴离子树脂和所述tio2胶体溶液的用量比为2615g:1l,当胶体溶液的ph值为3.87时,停止除氯,胶体溶液的氯离子浓度为334ppm,使用旭化成中空纤维膜进行浓缩,得到质量含量为15.7%的胶体溶液;

[0114]

3)制备2mol/l的氢氧化钠溶液(ph值为14)1.5l,电热套加热到90℃,投入350g八水氢氧化钡粉体,搅拌溶解后,投入步骤2)得到的胶体溶液,所述八水氢氧化钡粉体中钡元素和步骤2)的胶体溶液中的钛元素的摩尔比为(ba/ti=1.0045:1),在105℃的条件下搅拌反应1.5h,合成结束。静置沉淀,倒出上清液,使用质量浓度为95%的乙醇溶液清洗直至ph值为7,结束清洗,过滤成粉饼,在150℃下烘干,经过破碎过120目筛,得到超细钛酸钡粉体。

[0115]

实施例6

[0116]

1)取用1.0mol/l的ticl4溶液5l,倒入四口平底烧瓶内,以2℃/min的升温速度升温至104℃,并在104℃水解60min后,以2℃/min的速率冷却至室温,得到tio2胶体溶液;

[0117]

2)采用三菱化学pa316阴离子树脂对所述tio2胶体溶液进行除杂,所述阴离子树脂和所述tio2胶体溶液的用量比为3487g:1l,当胶体溶液的ph值为4.05时,停止除氯,胶体溶液的氯离子浓度为298ppm,使用旭化成中空纤维膜进行浓缩,得到质量含量为15.1%的胶体溶液;

[0118]

3)制备2mol/l的氢氧化钠溶液(ph值为14)1.5l,电热套加热到90℃,投入350g八水氢氧化钡粉体,搅拌溶解后,投入步骤2)得到的胶体溶液,所述八水氢氧化钡粉体中钡元素和步骤2)的胶体溶液中的钛元素的摩尔比为(ba/ti=1.0035:1),在105℃的条件下搅拌反应1.5h,合成结束。静置沉淀,倒出上清液,使用质量浓度为95%的乙醇溶液清洗直至ph值为7,结束清洗,过滤成粉饼,在150℃下烘干,经过破碎过120目筛,得到超细钛酸钡粉体。

[0119]

不同浓度的ticl4溶液得到的tio2胶体溶液中胶体粒子的比表面积和晶型分布如表3所示。

[0120]

表3实施例2~6的tio2胶体溶液中胶体粒子的比表面积和晶型分布

[0121][0122]

从表3可以看出,随着ticl4浓度的提高,产出的tio2胶体溶液中胶体粒子的bet下降,一次粒径增加,tio2晶型中金红石的质量含量增加。金红石性能较为稳定,tio2胶体要控制金红石的含量才能保证合成的有序进行,当金红石含量≤10wt%时,可符合该工艺对batio3合成的要求。实施例2~6制备超细钛酸钡粉体采用的八水氢氧化钡粉体中钡元素和步骤2)的胶体溶液中的钛元素的摩尔比(ba/ti),以及制得的超细钛酸钡粉体的bet、d(bet)和cv值如表4所示。

[0123]

表4实施例2~6中ba/ti、超细钛酸钡粉体的bet、d(bet)和cv值

[0124] ticl4浓度ba/tibet[m2/g]d(bet)[nm]cv值实施例20.1mol/l1.003768.114.620.37%实施例30.25mol/l1.003252.319.121.45%实施例40.5mol/l1.004633.929.521.73%实施例50.75mol/l1.004525.139.720.49%实施例61.0mol/l1.003517.257.923.14%

[0125]

从表4可以看出,在ba/ti相近的条件下,随着ticl4浓度提高,超细钛酸钡粉体的bet呈下降趋势,cv值呈上升趋势。当ticl4浓度为1.0mol/l时,cv值增加到23.14%,cv值仍然较低,产品的粒径分布仍然良好。

[0126]

对实施例2~6得到的超细钛酸钡粉体的杂质进行检测,检测结果如表5所示:

[0127]

表5实施例2~6的超细钛酸钡粉体的杂质含量检测结果

[0128][0129]

从表2和表5可以看出,本发明制备的超细钛酸钡粉体的杂质包括fe2o3、al2o3、sio2、sro、na2o、mgo、cao和氯根,各杂质含量均<60μg/g,各杂质含量均较低,超细钛酸钡粉体的纯度高。

[0130]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。