一种mgmn3(oh)6cl2纳米材料及其制备方法

技术领域

1.本发明属于纳米材料制备技术领域,特别涉及一种简单、新颖、高效的制备mgmn3(oh)6cl2纳米材料的方法。

背景技术:

2.锰具有广泛的营养功能,是人体和动物必须的一种微量元素。很多食物和动物饲料中的锰大多以化合物的形式存在。如果体内缺锰可能会导致厌食、生长缓慢、骨骼发育异常、无法繁殖后代等。近年来,金属锰因其具有反铁磁性且十分活泼,在化合物中以多种价态存在,而引起了人们的极大兴趣。

3.几何阻挫磁体由于具有非常规的宏观量子态,如自旋液体、自旋冰、自旋向列等而受到强烈关注。寻找奇异量子态的中心是kagome晶格——由共享角三角形组成的交叉网构成的晶格——这种晶格因其巨大的几何阻挫和对研究阻挫磁性的物理以及相关拓扑量子电子态的有用性而受到重视。其中mgmn3(oh)6cl2已被证明具有奇异的磁几何阻挫特性和kagome晶格反铁磁性,因而得到广泛关注和研究。

4.虽然现有技术能够制备mgmn3(oh)6cl2,但是仍然存在很多缺点和不足,且鲜有对mgmn3(oh)6cl2的制备、形貌特点和相关应用的报道。曾经有研究者试图合成过mgmn3(oh)6cl2(文献spin order in the classical spin kagome antiferromagnet mg

x

mn4‑

x

(oh)6cl2),在mgcl2·

6h2o粉末、mncl2·

4h2o粉末和naoh的水

‑

乙醇溶液中,温度为150

‑

200℃,氮气气氛下反应120h合成mg

x

mn4‑

x

(od)6cl2(其中mg元素与mn元素的摩尔比为0.5~3:1),反应结束后得到的产物用乙二醇洗涤去除未反应的氯化镁和氯化钠,真空干燥,得到mg

x

mn4‑

x

(od)6cl2。该方法由于不能很精确的控制锰和镁的计量,使部分锰镁元素无法完全反应最后被洗涤掉,难以得到我们所想要的镁、锰、羟基、氯以计量数为1:3:6:2的理想比例。且步骤相对复杂,需要控制反应体系的ph值,需要惰性气体保护,在反应过程中可能会产生气体引起爆沸。因此,mgmn3(oh)6cl2的制备方法还需要进一步改进。

技术实现要素:

5.本发明要解决的技术问题是,提供一种利用固相反应法制备mgmn3(oh)6cl2纳米片的方法,克服以往在制备过程中的诸多缺点和限制,为mgmn3(oh)6cl2的进一步应用奠定基础。

6.具体技术方案如下:

7.一种mgmn3(oh)6cl2材料的制备方法,以氯化锰(mncl2·

4h2o)颗粒、氧化锰(mno)粉末和氢氧化镁(mg(oh)2)为原料,其中氯化锰晶体颗粒:氧化锰粉末:氢氧化镁粉末的摩尔比为1:2:1,首先将氯化锰晶体颗粒研磨1小时,然后加入氢氧化镁粉末继续研磨1

‑

2小时,最后加入氧化锰粉末充分混合研磨2

‑

3小时;然后在180

‑

240℃下密封加热6

‑

12小时,反应结束后,待其冷却至室温,得到棕色的mgmn3(oh)6cl2纳米材料。

8.在反应过程中,所述的密封加热,优选加热温度是240℃,加热时长优选6小时。

9.本发明方法制备的一种锰镁羟基氯化物纳米材料是镁、锰、羟基、氯以计量数为1:3:6:2的比例构成的化合物mgmn3(oh)6cl2,是菱方晶系晶体,空间群r

‑

3m(no.166),晶粒具有纳米片形貌,厚度10

‑

70nm,颗粒大小50

‑

900nm。

10.有益效果:

11.本发明首次利用固相反应法合成出镁、锰、羟基、氯以计量数比为1:3:6:2的mgmn3(oh)6cl2纳米片,与现有技术相比,本发明的优点是方法简单易于实现,花费成本低,产量丰富,结晶度好,不需要任何催化剂和添加剂,不产生任何副产物和有害物质,反应时间短,不需要过高温。相比于以往的合成方法该反应体系不需要调节ph值,无需过滤、离心、洗涤、干燥、惰性气体保护。本发明为进一步研究羟基卤化物的应用、几何阻挫奠定了基础。

附图说明

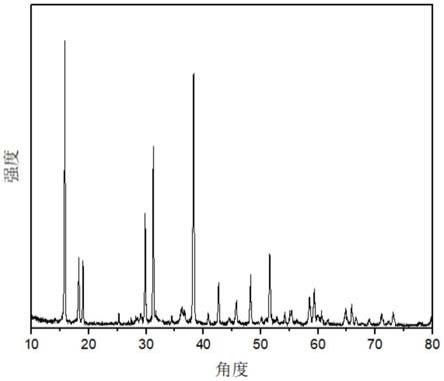

12.图1是实施例1制得的mgmn3(oh)6cl2纳米晶体的xrd谱图。

13.图2是实施例1制得的mgmn3(oh)6cl2纳米晶体的sem图。

14.图3是实施例1制得的mgmn3(oh)6cl2纳米晶体的高倍率sem图。

15.图4是实施例2制得的mgmn3(oh)6cl2纳米晶体的sem图。

16.图5是实施例3制得的mgmn3(oh)6cl2纳米晶体的xrd谱图。

17.图6是实施例4制得的mgmn3(oh)6cl2纳米晶体的xrd谱图。

18.图7是实施例5制得的mgmn3(oh)6cl2纳米晶体的sem图。

19.图8是实施例6制得的mgmn3(oh)6cl2纳米晶体的sem图。

20.图9是实施例7制得的mgmn3(oh)6cl2纳米晶体的xrd谱图。

21.图10是实施例8制得的mgmn3(oh)6cl2纳米晶体的xrd谱图。

22.图11是实施例9制得的mgmn3(oh)6cl2纳米晶体的xrd谱图。

23.图12是实施例10制得的mgmn3(oh)6cl2纳米晶体的sem图。

24.图13是实施例11制得的mgmn3(oh)6cl2纳米晶体的sem图。

25.图14是实施例12制得的mgmn3(oh)6cl2纳米晶体的xrd谱图。

具体实施方式

26.实施例1

27.以氯化锰(mncl2·

4h2o)颗粒、氧化锰(mno)粉末和氢氧化镁(mg(oh)2)为原料。首先称取3.96g的氯化锰晶体颗粒(mncl2·

4h2o)倒入研钵中研磨1小时左右,使氯化锰晶体颗粒(mncl2·

4h2o)成细粉状,然后加入1.16g氢氧化镁粉末(mg(oh)2)继续研磨1

‑

2小时使两种粉末充分混合,最后再称取2.84g氧化锰粉(mno)加入研钵中,将三种固体粉末充分混合研磨2

‑

3小时;将研磨好的固体混合物倒入聚四氟乙烯内衬中,放入不锈钢高压反应釜中密封,在反应温度为240℃下反应6h,反应结束后,将其冷却到室温,收集产物即得到棕色mgmn3(oh)6cl2产品。

28.上述过程反应方程式为:mncl2·

4h2o mno mn(oh)2→

mgmn3(oh)6cl2。

29.本实施例是最佳实施例。

30.图1给出了上述条件下制备的mgmn3(oh)6cl2纳米材料的xrd谱图,证明合成的样品为mgmn3(oh)6cl2,样品的结晶性好,产物纯度高,无杂质峰出现。图2、3给出了上述条件下制

备的mgmn3(oh)6cl2纳米材料的sem图。从图2和图3可以看出制备的mgmn3(oh)6cl2产物为片状结构,且纳米片表面光滑平整,厚度10~70nm,边长约50~900nm。

31.实施例2

32.以氯化锰(mncl2·

4h2o)颗粒、氧化锰(mno)粉末和氢氧化镁(mg(oh)2)为原料。首先称取3.96g的氯化锰晶体颗粒(mncl2·

4h2o)倒入研钵中研磨1小时左右,使氯化锰晶体颗粒(mncl2·

4h2o)成细粉状,然后加入1.16g氢氧化镁粉末(mg(oh)2)继续研磨1

‑

2小时使两种粉末充分混合,最后再称取2.84g氧化锰粉(mno)加入研钵中,将三种固体粉末充分混合研磨2

‑

3小时;将研磨好的固体混合物倒入聚四氟乙烯内衬中,放入不锈钢高压反应釜中密封,在反应温度为180℃下反应6h,反应结束后,将其冷却到室温,收集产物即得到棕色mgmn3(oh)6cl2产品。

33.图4给出了上述条件下制备的mgmn3(oh)6cl2纳米材料的sem图,可以看出得到的mgmn3(oh)6cl2产物尺寸过大且表面不光滑。

34.实施例3

35.以氯化锰(mncl2·

4h2o)颗粒、氧化锰(mno)粉末和氢氧化镁(mg(oh)2)为原料。首先称取3.96g的氯化锰晶体颗粒(mncl2·

4h2o)倒入研钵中研磨1小时左右,使氯化锰晶体颗粒(mncl2·

4h2o)成细粉状,然后加入1.16g氢氧化镁粉末(mg(oh)2)继续研磨1

‑

2小时使两种粉末充分混合,最后再称取2.84g氧化锰粉(mno)加入研钵中,将三种固体粉末充分混合研磨2

‑

3小时;将研磨好的固体混合物倒入聚四氟乙烯内衬中,放入不锈钢高压反应釜中密封,在反应温度为180℃下反应8h,反应结束后,将其冷却到室温,收集产物即得到棕色mgmn3(oh)6cl2产品。

36.图5给出了上述条件下制备的mgmn3(oh)6cl2纳米材料的xrd谱图,可以看出绝大多数衍射峰可以与标准普吻合,但是在22

°

,23.88,32.68处出现了新的峰位。

37.实施例4

38.以氯化锰(mncl2·

4h2o)颗粒、氧化锰(mno)粉末和氢氧化镁(mg(oh)2)为原料。首先称取3.96g的氯化锰晶体颗粒(mncl2·

4h2o)倒入研钵中研磨1小时左右,使氯化锰晶体颗粒(mncl2·

4h2o)成细粉状,然后加入1.16g氢氧化镁粉末(mg(oh)2)继续研磨1

‑

2小时使两种粉末充分混合,最后再称取2.84g氧化锰粉(mno)加入研钵中,将三种固体粉末充分混合研磨2

‑

3小时;将研磨好的固体混合物倒入聚四氟乙烯内衬中,放入不锈钢高压反应釜中密封,在反应温度为180℃下反应10h,反应结束后,将其冷却到室温,收集产物即得到棕色mgmn3(oh)6cl2产品。

39.图6给出了上述条件下制备的mgmn3(oh)6cl2纳米材料的xrd谱图,可以看出绝大多数衍射峰可以与标准普吻合,与实施例3相比较发现在22

°

,23.88,32.68处出现新的峰位都有不同程度减弱。

40.实施例5

41.以氯化锰(mncl2·

4h2o)颗粒、氧化锰(mno)粉末和氢氧化镁(mg(oh)2)为原料。首先称取3.96g的氯化锰晶体颗粒(mncl2·

4h2o)倒入研钵中研磨1小时左右,使氯化锰晶体颗粒(mncl2·

4h2o)成细粉状,然后加入1.16g氢氧化镁粉末(mg(oh)2)继续研磨1

‑

2小时使两种粉末充分混合,最后再称取2.84g氧化锰粉(mno)加入研钵中,将三种固体粉末充分混合研磨2

‑

3小时;将研磨好的固体混合物倒入聚四氟乙烯内衬中,放入不锈钢高压反应釜中密

封,在反应温度为180℃下反应12h,反应结束后,将其冷却到室温,收集产物即得到棕色mgmn3(oh)6cl2产品。

42.图7给出了上述条件下制备的mgmn3(oh)6cl2纳米材料的sem图,可以看出得到的mgmn3(oh)6cl2产物尺寸过大且呈块状。

43.实施例6

44.以氯化锰(mncl2·

4h2o)颗粒、氧化锰(mno)粉末和氢氧化镁(mg(oh)2)为原料。首先称取3.96g的氯化锰晶体颗粒(mncl2·

4h2o)倒入研钵中研磨1小时左右,使氯化锰晶体颗粒(mncl2·

4h2o)成细粉状,然后加入1.16g氢氧化镁粉末(mg(oh)2)继续研磨1

‑

2小时使两种粉末充分混合,最后再称取2.84g氧化锰粉(mno)加入研钵中,将三种固体粉末充分混合研磨2

‑

3小时;将研磨好的固体混合物倒入聚四氟乙烯内衬中,放入不锈钢高压反应釜中密封,在反应温度为200℃下反应6h,反应结束后,将其冷却到室温,收集产物即得到棕色mgmn3(oh)6cl2产品。

45.图8给出了上述条件下制备的mgmn3(oh)6cl2纳米材料的sem图,与实施例2比较发现尺寸减小、表面光滑。

46.实施例7

47.以氯化锰(mncl2·

4h2o)颗粒、氧化锰(mno)粉末和氢氧化镁(mg(oh)2)为原料。首先称取3.96g的氯化锰晶体颗粒(mncl2·

4h2o)倒入研钵中研磨1小时左右,使氯化锰晶体颗粒(mncl2·

4h2o)成细粉状,然后加入1.16g氢氧化镁粉末(mg(oh)2)继续研磨1

‑

2小时使两种粉末充分混合,最后再称取2.84g氧化锰粉(mno)加入研钵中,将三种固体粉末充分混合研磨2

‑

3小时;将研磨好的固体混合物倒入聚四氟乙烯内衬中,放入不锈钢高压反应釜中密封,在反应温度为200℃下反应8h,反应结束后,将其冷却到室温,收集产物即得到棕色mgmn3(oh)6cl2产品。

48.图9给出了上述条件下制备的mgmn3(oh)6cl2纳米材料的xrd谱图,可以看出绝大多数衍射峰可以与标准普吻合,但是在22

°

,23.88,32.68处出现了新的峰位与实施例3比较并没有很好的改善。

49.实施例8

50.以氯化锰(mncl2·

4h2o)颗粒、氧化锰(mno)粉末和氢氧化镁(mg(oh)2)为原料。首先称取3.96g的氯化锰晶体颗粒(mncl2·

4h2o)倒入研钵中研磨1小时左右,使氯化锰晶体颗粒(mncl2·

4h2o)成细粉状,然后加入1.16g氢氧化镁粉末(mg(oh)2)继续研磨1

‑

2小时使两种粉末充分混合,最后再称取2.84g氧化锰粉(mno)加入研钵中,将三种固体粉末充分混合研磨2

‑

3小时;将研磨好的固体混合物倒入聚四氟乙烯内衬中,放入不锈钢高压反应釜中密封,在反应温度为200℃下反应10h,反应结束后,将其冷却到室温,收集产物即得到棕色mgmn3(oh)6cl2产品。

51.图10给出了上述条件下制备的mgmn3(oh)6cl2纳米材料的xrd谱图,可以看出绝大多数衍射峰可以与标准普吻合,但是在23.88,32.56处出现了新的峰位。

52.实施例9

53.以氯化锰(mncl2·

4h2o)颗粒、氧化锰(mno)粉末和氢氧化镁(mg(oh)2)为原料。首先称取3.96g的氯化锰晶体颗粒(mncl2·

4h2o)倒入研钵中研磨1小时左右,使氯化锰晶体颗粒(mncl2·

4h2o)成细粉状,然后加入1.16g氢氧化镁粉末(mg(oh)2)继续研磨1

‑

2小时使两

种粉末充分混合,最后再称取2.84g氧化锰粉(mno)加入研钵中,将三种固体粉末充分混合研磨2

‑

3小时;将研磨好的固体混合物倒入聚四氟乙烯内衬中,放入不锈钢高压反应釜中密封,在反应温度为220℃下反应6h,反应结束后,将其冷却到室温,收集产物即得到棕色mgmn3(oh)6cl2产品。

54.图11给出了上述条件下制备的mgmn3(oh)6cl2纳米材料的xrd谱图,可以看出绝大多数衍射峰可以与标准普吻合,但是在23.88,32.56处仍有杂质峰出现。

55.实施例10

56.以氯化锰(mncl2·

4h2o)颗粒、氧化锰(mno)粉末和氢氧化镁(mg(oh)2)为原料。首先称取3.96g的氯化锰晶体颗粒(mncl2·

4h2o)倒入研钵中研磨1小时左右,使氯化锰晶体颗粒(mncl2·

4h2o)成细粉状,然后加入1.16g氢氧化镁粉末(mg(oh)2)继续研磨1

‑

2小时使两种粉末充分混合,最后再称取2.84g氧化锰粉(mno)加入研钵中,将三种固体粉末充分混合研磨2

‑

3小时;将研磨好的固体混合物倒入聚四氟乙烯内衬中,放入不锈钢高压反应釜中密封,在反应温度为220℃下反应8h,反应结束后,将其冷却到室温,收集产物即得到棕色mgmn3(oh)6cl2产品。

57.图12给出了上述条件下制备的mgmn3(oh)6cl2纳米材料的sem图,可以看出得到的mgmn3(oh)6cl2产物为片状。

58.实施例11

59.以氯化锰(mncl2·

4h2o)颗粒、氧化锰(mno)粉末和氢氧化镁(mg(oh)2)为原料。首先称取3.96g的氯化锰晶体颗粒(mncl2·

4h2o)倒入研钵中研磨1小时左右,使氯化锰晶体颗粒(mncl2·

4h2o)成细粉状,然后加入1.16g氢氧化镁粉末(mg(oh)2)继续研磨1

‑

2小时使两种粉末充分混合,最后再称取2.84g氧化锰粉(mno)加入研钵中,将三种固体粉末充分混合研磨2

‑

3小时;将研磨好的固体混合物倒入聚四氟乙烯内衬中,放入不锈钢高压反应釜中密封,在反应温度为220℃下反应10h,反应结束后,将其冷却到室温,收集产物即得到棕色mgmn3(oh)6cl2产品。

60.图13给出了上述条件下制备的mgmn3(oh)6cl2纳米材料的xrd谱图,可以看出绝大多数衍射峰可以与标准普吻合,但是在23.88,44.55处仍有杂质峰出现。

61.实施例12

62.以氯化锰(mncl2·

4h2o)颗粒、氧化锰(mno)粉末和氢氧化镁(mg(oh)2)为原料。首先称取3.96g的氯化锰晶体颗粒(mncl2·

4h2o)倒入研钵中研磨1小时左右,使氯化锰晶体颗粒(mncl2·

4h2o)成细粉状,然后加入1.16g氢氧化镁粉末(mg(oh)2)继续研磨1

‑

2小时使两种粉末充分混合,最后再称取2.84g氧化锰粉(mno)加入研钵中,将三种固体粉末充分混合研磨2

‑

3小时;将研磨好的固体混合物倒入聚四氟乙烯内衬中,放入不锈钢高压反应釜中密封,在反应温度为220℃下反应12h,反应结束后,将其冷却到室温,收集产物即得到棕色mgmn3(oh)6cl2产品。

63.图13给出了上述条件下制备的mgmn3(oh)6cl2纳米材料的sem图,可以看出得到的mgmn3(oh)6cl2产物表面光滑呈块状聚集。

64.实施例13

65.以氯化锰(mncl2·

4h2o)颗粒、氧化锰(mno)粉末和氢氧化镁(mg(oh)2)为原料。首先称取3.96g的氯化锰晶体颗粒(mncl2·

4h2o)倒入研钵中研磨1小时左右,使氯化锰晶体颗

粒(mncl2·

4h2o)成细粉状,然后加入1.16g氢氧化镁粉末(mg(oh)2)继续研磨1

‑

2小时使两种粉末充分混合,最后再称取2.84g氧化锰粉(mno)加入研钵中,将三种固体粉末充分混合研磨2

‑

3小时;将研磨好的固体混合物倒入聚四氟乙烯内衬中,放入不锈钢高压反应釜中密封,在反应温度为240℃下反应8h,反应结束后,将其冷却到室温,收集产物即得到棕色mgmn3(oh)6cl2产品。

66.图14给出了上述条件下制备的mgmn3(oh)6cl2纳米材料的xrd谱图,可以看出绝大多数衍射峰可以与标准普吻合,但是在32.56处仍有小杂质峰出现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。