1.本发明涉及例如对汽车的车身等被涂装物进行涂装的涂装系统以及使用该涂装系统的涂装方法。特别是,本发明涉及相对于规定的基准面在同一侧具备至少两台涂装机器人的涂装系统以及涂装方法。

背景技术:

2.作为通过对汽车的车身等被涂装物喷射雾状的涂料来进行涂装的涂装系统,已知有日本特开平1-266870所公开的涂装系统。在该日本特开平1-266870的涂装系统中,沿着被涂装物的输送路径配置多台涂装机器人,并且使各涂装机器人的配设高度位置在上下方向偏移。作为具体的一个例子,公开了:具备对被涂装物的上表面进行涂装的第一涂装机器人和对被涂装物的侧面进行涂装的第二涂装机器人,将第一涂装机器人的配设高度位置设定为比第二涂装机器人的配设高度位置高的位置,并且将第一涂装机器人的配设位置设定为比第二涂装机器人的配设位置靠外侧(远离输送路径的一侧)。就是说,在该日本特开平1-266870中,通过一并使用对被涂装物中的接近输送路径的中央部的区域(例如被涂装物的上表面的中央部)进行涂装的涂装机器人(所述第一涂装机器人)和对被涂装物中的远离输送路径的中央部的区域(例如被涂装物的侧面)进行涂装的涂装机器人(所述第二涂装机器人)来对被涂装物的各区域(被涂装物的上表面、侧面)进行涂装。

3.一般而言,涂装机器人具备:机器人基座;以及机器人臂,搭载于该机器人基座上并朝向输送路径上的被涂装物延伸。并且,如日本特开平1-266870所公开的那样,在一并使用对被涂装物中的接近输送路径的中央部的区域进行涂装的第一涂装机器人和对被涂装物中的远离输送路径的中央部的区域进行涂装的第二涂装机器人的情况下,在第一涂装机器人中,需要加长机器人臂来使得设于机器人臂顶端的喷枪到达被涂装物的上表面的中央部。然而,在加长了机器人臂的情况下,第一涂装机器人会大型化,会导致涂装系统的大型化。涂装系统的大型化会导致设备费用、运行成本的高涨,因此不优选。

4.作为用于避免加长机器人臂的方法,可以想到将第一涂装机器人的机器人基座的位置设定为接近输送路径的位置。但是,在该情况下,如果仅将第一涂装机器人的机器人基座的位置设定为接近输送路径的位置,则第二涂装机器人的机器人臂的可动范围可能会被第一涂装机器人限制(为了避免与第一涂装机器人发生干扰而可动范围被限制),可能会对被涂装物的侧面的涂装造成不良影响。

5.如此,在沿着输送路径配置了多台涂装机器人的涂装系统中,难以兼顾涂装机器人的小型化和机器人臂的可动范围的扩大。

技术实现要素:

6.本发明提供一种能兼顾涂装机器人的小型化和机器人臂的可动范围的扩大的涂装系统以及使用该涂装系统的涂装方法。

7.本发明的第一方案涉及一种涂装系统。所述涂装系统具备涂装单元,该涂装单元

具有:第一涂装机器人,被配置为对被涂装物的上部的区域进行涂装;以及第二涂装机器人,被配置为对所述被涂装物的比所述上部的区域靠下侧的区域进行涂装。所述第一涂装机器人具备:第一机器人基座;以及第一机器人臂,以能运转的方式装配于该第一机器人基座上。所述第二涂装机器人具备:第二机器人基座;以及第二机器人臂,以能运转的方式装配于该第二机器人基座上。所述被涂装物与所述涂装单元能沿着水平方向相对地移动,在将沿着所述被涂装物与所述涂装单元的相对移动的方向且在竖直方向延伸的假想平面作为基准面的情况下,所述第一涂装机器人和所述第二涂装机器人相对于所述基准面配置于同一侧。所述第一机器人基座与所述基准面之间的距离被设定为比所述第二机器人基座与所述基准面之间的距离短。所述第一机器人基座的配设高度位置被设定为比所述第二机器人基座的配设高度位置靠上方,在所述第一机器人基座的下侧设有供所述第二机器人臂通过的机器人臂通过范围。

8.根据上述第一方案,在通过涂装系统进行的被涂装物的涂装作业时,通过第一涂装机器人对被涂装物的上部的区域进行涂装,并且通过第二涂装机器人对被涂装物的比所述上部的区域靠下侧的区域进行涂装。此时,就第二机器人基座位于比第一涂装机器人的第一机器人基座(与基准面之间的距离被设定为比第二涂装机器人的第二机器人基座与基准面之间的距离短的第一机器人基座)的配设高度位置靠下方的第二涂装机器人而言,第二机器人臂一边通过设于第一机器人基座的下侧的机器人臂通过范围,一边对被涂装物的下侧的区域(比第一涂装机器人的涂装区域靠下侧的区域)进行涂装。就是说,虽然将第一机器人基座的位置设定为接近输送路径的位置(比第二机器人基座的位置接近基准面的位置),但第二机器人臂也在不与第一涂装机器人发生干扰且可动范围被充分地确保的状态下对比第一涂装机器人的涂装区域靠下侧的区域进行涂装。即,虽然将第一机器人基座的位置设定为接近基准面的位置来缩短第一机器人基座与被涂装物之间的距离,由此缩短第一机器人臂的长度,但也能充分地确保第二机器人臂的可动范围。因此,能兼顾涂装机器人(特别是,第一涂装机器人)的小型化和机器人臂(特别是,第二机器人臂)的可动范围的扩大。其结果是,能谋求与涂装机器人的小型化相伴的涂装系统的小型化,能谋求设备费用、运行成本的低廉化。此外,也能通过涂装系统的小型化来发挥co2削减效果。此外,能通过第二机器人臂的可动范围的扩大来良好地进行对被涂装物的下侧的区域(比第一涂装机器人的涂装区域靠下侧的区域)的涂装。

9.在上述第一方案中,也可以是,所述涂装系统还具备单一的控制装置,该单一的控制装置被配置为对所述第一涂装机器人的运转和所述第二涂装机器人的运转均进行控制。

10.根据上述构成,与具备单独地控制各涂装机器人各自的运转的多个控制装置的情况相比,能谋求作为整个控制单元(包括控制装置的用于涂装机器人控制的单元)的小型化,能有助于涂装系统的小型化。

11.在上述方案中,也可以是,所述涂装系统具备涂装间,该涂装间构成容纳所述被涂装物的输送路径和所述涂装单元且与外部隔断的涂装用空间。也可以是,所述控制装置配设于所述涂装间的外部。

12.根据上述构成,与在涂装间的内部配设控制装置的情况相比,能谋求涂装间所需的内部空间的缩小化。一般而言,在涂装间中,以产生能良好地获得在该涂装间的内部的涂料颗粒的流动的气流(用于抑制未涂附的涂料颗粒的扩散的气流)的方式进行空气调节,而

通过涂装间的内部空间被缩小化,能缩小使该气流产生的空间,能谋求用于使该气流产生的空气调节装置的小型化、消耗能量的削减。

13.在上述方案中,也可以是,所述第一机器人臂和所述第二机器人臂均搭载有被配置为朝向所述被涂装物喷射涂料的喷枪。也可以是,各所述喷枪中的至少一方被配置为对涂料进行静电微粒化并朝向所述被涂装物喷射该涂料。

14.根据上述构成,能谋求对被涂装物的涂料的涂附效率的提高,能使朝向被涂装物喷射出的涂料弹回的范围缩小化。因此,无需为了避免弹回的涂料附着于涂装机器人而将该涂装机器人配设于离被涂装物非常远的位置,能将涂装机器人的配设位置设定为接近被涂装物的位置。其结果是,能谋求相对于被涂装物与涂装单元的相对移动的方向正交的水平方向上的涂装系统的小型化,能谋求设备费用、运行成本的低廉化。此外,也能通过涂装系统的小型化来发挥co2削减效果。

15.在上述方案中,也可以是,所述涂装单元隔着所述基准面配设于两侧。也可以是,相对于所述基准面配设于一侧的所述涂装单元被配置为:所述第一涂装机器人对所述被涂装物的上表面的所述一侧的区域进行涂装,所述第二涂装机器人对所述被涂装物的所述一侧的侧面进行涂装。也可以是,相对于所述基准面配设于另一侧的所述涂装单元被配置为:所述第一涂装机器人对所述被涂装物的上表面的所述另一侧的区域进行涂装,所述第二涂装机器人对所述被涂装物的所述另一侧的侧面进行涂装。

16.根据上述构成,能通过各涂装单元的各涂装机器人分别良好地对被涂装物中的相对于基准面而言的一侧的区域和另一侧的区域进行涂装,能良好地完成被涂装物的涂装面。

17.在上述方案中,也可以是,所述涂装系统还具备轨道,该轨道被配置为容许所述第一涂装机器人或所述第二涂装机器人沿着所述被涂装物的输送方向移动。

18.在上述第一方案中,也可以是,所述涂装系统被配置为从所述第一涂装机器人和所述第二涂装机器人朝向所述被涂装物喷射涂料来对所述被涂装物进行涂装。

19.本发明的第二方案涉及一种使用本发明的上述方案的涂装系统的涂装方法。所述涂装方法包括:所述被涂装物与所述涂装单元沿着水平方向相对地移动,并且通过所述第一涂装机器人对所述被涂装物的上部的区域进行涂装;以及通过所述第二涂装机器人对所述被涂装物的比所述上部的区域靠下侧的区域进行涂装。

20.根据上述第二方案,虽然将第一机器人基座的位置设定为接近基准面的位置来缩短第一机器人基座与被涂装物之间的距离,由此缩短第一机器人臂的长度,但也能通过在第一机器人基座的下侧设有供第二机器人臂通过的机器人臂通过范围来充分地确保第二机器人臂的可动范围。因此,能兼顾涂装机器人的小型化和机器人臂的可动范围的扩大。

21.根据本发明的各方案,将对被涂装物的上部的区域进行涂装的第一涂装机器人的第一机器人基座与基准面(沿着被涂装物与涂装单元的相对移动的方向且在竖直方向延伸的假想平面)之间的距离设定为比对被涂装物的比所述上部的区域靠下侧的区域进行涂装的第二涂装机器人的第二机器人基座与基准面之间的距离短,并且在第一机器人基座的下侧设有供第二涂装机器人的第二机器人臂通过的机器人臂通过范围。由此,虽然缩短了第一涂装机器人的第一机器人臂的长度,但也能充分地确保第二机器人臂的可动范围。其结果是,能兼顾涂装机器人的小型化和机器人臂的可动范围的扩大。

附图说明

22.以下,参照附图,对本发明的示例性实施例的特征、优点以及技术和工业意义进行说明,其中,相同的附图标记表示相同的元件,其中:

23.图1是表示第一实施方式的涂装系统的俯视图。

24.图2是表示第一实施方式的涂装系统的主视图。

25.图3是表示涂装机器人所具备的喷枪的剖视图。

26.图4是表示喷枪的旋转头的顶端的立体图。

27.图5是用于对涂料的静电微粒化进行说明的示意图。

28.图6是表示涂装系统中的控制系统的概略构成的框图。

29.图7是用于对第一机器人臂和第二机器人臂的可动范围进行说明的俯视图。

30.图8是用于对各喷枪的可动范围进行说明的主视图。

31.图9是表示第二实施方式的涂装系统的俯视图。

32.图10是表示第二实施方式的涂装系统的主视图。

33.图11是表示第三实施方式的涂装系统的俯视图。

34.图12是表示第四实施方式的涂装系统的俯视图。

35.图13是表示第五实施方式的涂装系统的主视图。

具体实施方式

36.以下,基于附图对本发明的多个实施方式进行说明。在以下的第一~第四的各实施方式中,对将本发明应用为对汽车的车身进行涂装的涂装系统以及使用该涂装系统的涂装方法的情况进行说明。此外,在第五实施方式中,对针对车身以外的被涂装物进行涂装的涂装系统进行说明。

37.第一实施方式

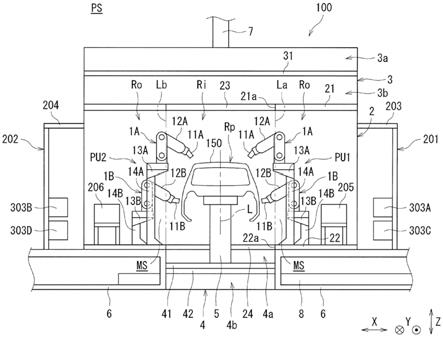

38.首先,对第一实施方式进行说明。图1是表示本实施方式的涂装系统ps的俯视图。此外,图2是表示本实施方式的涂装系统ps的主视图(从图1中的箭头ii方向观察到的图)。如该图所示,涂装系统ps具备涂装间100,并且在该涂装间100的内部设置有多个涂装单元pu1、pu2、pu3、pu4。此外,在涂装间100的两外侧(水平方向的两外侧)设置有辅助间201、202。

39.需要说明的是,在图1和图2中,x方向是涂装系统ps的宽度方向,y方向是涂装系统ps的长度方向(作为被涂装物的车身150的输送方向),z方向是涂装系统ps的高度方向(上下方向)。

40.在所述涂装间100具备用于输送车身150的输送装置5。此外,在该输送装置5的两侧(与输送方向正交的方向上的两侧)各设置有两个涂装单元pu1、pu2、pu3、pu4。

41.在如图1中箭头a所示那样输送车身150的情况下(在通过输送装置5从图1中的上侧朝向下侧输送车身150的情况下),位于输送方向的下游侧的各涂装单元pu1、pu2(更具体而言为构成各涂装单元pu1、pu2的各涂装机器人1a、1b)主要进行车身150的前侧半部的涂装。就是说,朝向输送方向位于左侧(图1中的右侧)的涂装单元pu1(以下,称为第一涂装单元pu1)主要进行车身150的发动机罩的左半部、左侧前翼子板、左侧前车门、车顶的左侧的前半部的涂装。此外,朝向输送方向位于右侧(图1中的左侧)的涂装单元pu2(以下,称为第

二涂装单元pu2)主要进行车身150的发动机罩的右半部、右侧前翼子板、右侧前车门、车顶的右侧的前半部的涂装。

42.另一方面,位于输送方向的上游侧的各涂装单元pu3、pu4(更具体而言为构成各涂装单元pu3、pu4的各涂装机器人1a、1b)主要进行车身150的后侧半部的涂装。就是说,朝向输送方向位于左侧(图1中的右侧)的涂装单元pu3(以下,称为第三涂装单元pu3)主要进行车身150的左侧后翼子板、左侧后车门、车顶的左侧的后半部的涂装。此外,朝向输送方向位于右侧(图1中的左侧)的涂装单元pu4(以下,称为第四涂装单元pu4)主要进行车身150的右侧后翼子板、右侧后车门、车顶的右侧的后半部的涂装。

43.各涂装单元pu1~pu4的构成彼此相同。在图2中,仅示出了第一涂装单元pu1和第二涂装单元pu2。

44.以下,对构成本实施方式的涂装系统ps的涂装间100、涂装单元pu1~pu4以及辅助间201、202进行说明。

45.涂装间

46.涂装间100是用于进行对车身150的涂装的设备。涂装间100具备:设置有各涂装单元pu1~pu4的涂装室(涂装用空间)2;配置于涂装室2的上方的供气室3;配置于涂装室2的下方的回收室4;以及输送车身150的所述输送装置5。

47.涂装室2由支承框架6支承,在下方确保有用于配置回收室4的空间。在涂装室2的顶棚部21的一部分形成有用于导入空气的导入口21a,在涂装室2的底板部22的一部分形成有用于排出空气的排出口22a。在导入口21a设有过滤器23,在排出口22a设有格子板24。过滤器23被设为用于去除导入至涂装室2的空气中的尘埃等。

48.供气室3被设为用于将换气用的空气供给至涂装室2。该供气室3与供气管道7连接,来自空气调节机(省略图示)的被调整了温度和湿度的空气经由供气管道7流入至该供气室3。供气室3具有对从供气管道7流入的空气进行整流的功能,并在内部空间设有风量调整机构31。因此,供气室3的内部空间由风量调整机构31分隔为上游侧空间3a和下游侧空间3b。上游侧空间3a连通于供气管道7,下游侧空间3b经由导入口21a的过滤器23连通于涂装室2。风量调整机构31被配置为以车身150的周围的风量成为预先设定的值的方式调整供气室3内的风量。

49.回收室4被设为用于回收从涂装室2排出的空气中的涂料颗粒。该回收室4与排气管道8连接,并经由该排气管道8连通于外部。回收室4在内部空间设有过滤器41和风量调整机构42。因此,回收室4的内部空间由过滤器41和风量调整机构42分隔为上游侧空间4a和下游侧空间4b。过滤器41配置于风量调整机构42的上侧,过滤器41面向上游侧空间4a,风量调整机构42面向下游侧空间4b。上游侧空间4a经由排出口22a的格子板24连通于涂装室2,下游侧空间4b连通于排气管道8。过滤器41是薄型的干式过滤器,被设为用于去除空气中的涂料颗粒。风量调整机构42被配置为以车身150的周围的风量成为预先设定的值的方式调整回收室4内的风量。

50.输送装置5被设为用于将车身150搬入至涂装室2并且将车身150从涂装室2搬出。该输送装置5例如被配置为将车身150向图2的相对于纸面的跟前侧输送。

51.本实施方式的涂装间100被配置为:从供气室3前往回收室4的空气流经涂装室2内的规定区域ri,并且从供气室3前往回收室4的空气不流经涂装室2内的规定区域外ro。规定

区域ri是包括在涂装室2内供车身150通过的通过区域rp和该通过区域rp的周围(在涂装时未涂附于车身150的涂料颗粒所浮游的范围)的区域。规定区域外ro是涂装室2内的规定区域ri以外的区域,相对于规定区域ri配置于宽度方向(x方向)的外侧。

52.具体而言,涂装室2的导入口21a被配置为与车身150的通过区域rp对应。导入口21a的宽度(x方向的长度)被设为比车身150的宽度大,并且被设为比涂装室2的宽度小。例如,导入口21a的宽度基于车身150的宽度和在涂装时未涂附于车身150的涂料颗粒(过量喷雾:overspray mist)所浮游的范围等来设定。即,导入口21a的宽度被设定为:形成空气不流经的规定区域外ro,并且在空气流经的规定区域ri中包含过量喷雾的产生范围。需要说明的是,导入口21a设于涂装室2的长度方向(y方向)上的全长。

53.此外,涂装室2的排出口22a被配置为与车身150的通过区域rp对应。排出口22a的宽度(x方向的长度)例如被设为与导入口21a的宽度相同。此外,排出口22a的宽度被设定为:形成空气不流经的规定区域外ro,并且在空气流经的规定区域ri中包含过量喷雾的产生范围。需要说明的是,排出口22a设于涂装室2的长度方向上的全长。

54.此时,从导入口21a前往排出口22a的空气主要从将导入口21a的宽度方向的一方端部和排出口22a的宽度方向的一方端部连结的双点划线la与将导入口21a的宽度方向的另一方端部和排出口22a的宽度方向的另一方端部连结的双点划线lb之间的空间通过。因此,规定区域ri例如是包括双点划线la和lb之间的空间并且在该空间加上空气流的扩散空间而得到的区域。

55.涂装单元

56.各涂装单元pu1~pu4分别具备两台涂装机器人1a、1b。就是说,涂装系统ps成为具备八台涂装机器人1a、1b

……

的构成。该涂装机器人1a、1b

……

由空气驱动式的多关节机器人构成,是彼此相同的构成,被配置为对涂料进行微粒化并将该涂料涂布于车身150。此外,各涂装机器人1a、1b

……

包括:对涂料进行微粒化的喷枪11a、11b;使喷枪11a、11b移动的机器人臂12a、12b;支承机器人臂12a、12b的机器人基座13a、13b;以及供该机器人基座13a、13b装配的支柱14a、14b。支柱14a、14b形成为从涂装室2的底板部22向上方延伸。

57.各涂装单元pu1~pu4各自所具备的两台涂装机器人1a、1b的设置状态彼此不同,与此相伴作用也不同。作为各涂装单元pu1~pu4各自所具备的涂装机器人1a、1b,包括主要对车身150的上部的区域进行涂装的第一涂装机器人1a和主要对车身150的从侧部延及至下部的区域进行涂装的第二涂装机器人1b。例如,在第一涂装单元pu1和第二涂装单元pu2中,第一涂装机器人1a主要进行车身150的车顶和发动机罩的涂装,与此相对,第二涂装机器人1b主要进行车身150的前翼子板和前车门的涂装。

58.以下,将第一涂装机器人1a的机器人臂12a称为第一机器人臂12a,将第二涂装机器人1b的机器人臂12b称为第二机器人臂12b。此外,将第一涂装机器人1a的机器人基座13a称为第一机器人基座13a,将第二涂装机器人1b的机器人基座13b称为第二机器人基座13b。

59.在本实施方式中,作为各涂装单元pu1~pu4各自的第一涂装机器人1a和第二涂装机器人1b的配设位置,如图1所示,第一涂装机器人1a配设于比第二涂装机器人1b靠车身150的输送方向的下游侧(图1中的下侧)。

60.并且,作为本实施方式的特征之一,各涂装单元pu1~pu4各自的第一涂装机器人1a的支柱14a的设置位置被设定为比第二涂装机器人1b的支柱14b的设置位置接近输送装

置5的位置。换言之,在将沿着由输送装置5输送的车身150的输送方向且在竖直方向延伸的假想平面(从车身150的中心穿过的假想平面)作为基准面l的情况下,各涂装单元pu1~pu4各自的第一涂装机器人1a的支柱14a的设置位置与基准面l之间的距离(水平方向上的距离)被设定为比第二涂装机器人1b的支柱14b的设置位置与基准面l之间的距离短。作为该支柱14a、14b的设置位置,具体而言,第一涂装机器人1a的支柱14a的设置位置相对于所述排出口22a配置于稍靠宽度方向的外侧。即,支柱14a配置于在俯视观察时与导入口21a和排出口22a不重叠的位置(相对于导入口21a和排出口22a偏离的位置)。而第二涂装机器人1b的支柱14b的设置位置相对于所述排出口22a以规定尺寸配置于宽度方向的外侧。就是说,第二涂装机器人1b的支柱14b配置于比第一涂装机器人1a的支柱14a的设置位置靠外侧。即,各涂装机器人1a、1b(相对于基准面l配置于同一侧的各涂装机器人1a、1b)各自的支柱14a、14b均配置于在俯视观察时与导入口21a和排出口22a不重叠的位置(相对于导入口21a和排出口22a偏离的位置),配置于规定区域外ro,并且第二涂装机器人1b的支柱14b的设置位置被设定为比第一涂装机器人1a的支柱14a的设置位置靠外侧。

61.如前述那样各涂装机器人1a、1b在支柱14a、14b的上端装配有机器人基座(第一机器人基座和第二机器人基座)13a、13b,因此,通过如前述那样设定各支柱14a、14b的设置位置,各涂装单元pu1~pu4各自的第一机器人基座13a与基准面l之间的距离被设定为比第二机器人基座13b与基准面l之间的距离短。

62.此外,作为本实施方式的另一个特征,各涂装单元pu1~pu4各自的第一涂装机器人1a的支柱14a的高度尺寸被设定为比第二涂装机器人1b的支柱14b的高度尺寸长。因此,第一机器人基座13a的配设高度位置被设定为比第二机器人基座13b的配设高度位置靠上方。其结果是,第一机器人臂12a的设置位置也成为比第二机器人臂12b的设置位置高的位置,第一涂装机器人1a起到对车身150的上部的区域进行涂装的作用,第二涂装机器人1b起到对比第一涂装机器人1a的涂装区域靠下侧的区域进行涂装的作用。特别是,第一涂装机器人1a对车身150的车顶进行涂装,因此对该车顶的中央部(车宽方向的中央部)进行涂装,其结果是,由第一涂装机器人1a涂装的车身150的被涂装区域(特别是车顶)包括比由第二涂装机器人1b涂装的车身150的被涂装区域接近基准面l的区域。

63.由于这样设置各涂装机器人1a、1b,因此,如图2所示,第一涂装单元pu1和第二涂装单元pu2的第一涂装机器人1a、1a彼此被配置为在宽度方向上隔着车身150的通过区域rp对置,同样地,第一涂装单元pu1和第二涂装单元pu2的第二涂装机器人1b、1b彼此也被配置为在宽度方向上隔着车身150的通过区域rp对置。此外,第三涂装单元pu3和第四涂装单元pu4的第一涂装机器人1a、1a彼此也被配置为在宽度方向上隔着车身150的通过区域rp对置,同样地,第三涂装单元pu3和第四涂装单元pu4的第二涂装机器人1b、1b彼此也被配置为在宽度方向上隔着车身150的通过区域rp对置。

64.此外,在各涂装机器人1a、1b中,机器人基座13a、13b的宽度尺寸(x方向的尺寸)被设定为比支柱14a、14b的宽度尺寸长。此外,在机器人基座13a、13b的宽度方向的外侧端与支柱14a、14b的宽度方向的外侧端被对位的状态下,机器人基座13a、13b装配于支柱14a、14b的上部。就是说,机器人基座13a、13b从支柱14a、14b的上部朝向宽度方向的中央侧延伸。因此,在机器人基座13a、13b的该延伸部分的下侧的区域不存在支柱14a、14b,在第一涂装机器人1a中,该延伸部分的下侧的范围(空间)被确保为涂装作业时的第二机器人臂12b

的通过范围(本发明中所说的机器人臂通过范围)ms。具体而言,第一机器人基座13a的配设高度位置被配设为比车身150的翼子板的上端靠上侧,由此成为所述通过范围ms扩大至翼子板的上侧的构成。

65.在此,对各涂装机器人1a、1b所具备的喷枪11a、11b进行说明。各涂装机器人1a、1b的喷枪11a、11b的构成彼此相同,因此,在此,以第一涂装机器人1a所具备的喷枪11a为代表进行说明。

66.图3是表示喷枪11a的剖视图。图4是表示喷枪11a的旋转头51的顶端的立体图。图5是用于对涂料的静电微粒化进行说明的示意图。

67.喷枪11a被配置为:从旋转头51放出线状的涂料p1,该线状的涂料p1被静电微粒化,由此形成涂料颗粒(被微粒化的涂料)p2并使该涂料颗粒p2涂附于车身150。

68.如图3所示,该喷枪11a包括:旋转头51;使旋转头51旋转的气动马达(省略图示);覆盖旋转头51的外周面的盖52;对旋转头51供给涂料的涂料供给管53;以及用于对旋转头51施加负的高电压的电压发生器54(参照图5)。

69.旋转头51被配置为被供给液体的涂料并通过离心力放出该涂料。在旋转头51中,通过装配衬套(hub)511来形成涂料空间s,涂料从涂料供给管53被供给至该涂料空间s。在衬套511的外缘部形成有用于使涂料从涂料空间s流出的多个流出孔511a。

70.并且,在旋转头51的相对于流出孔511a而言的径向的外侧形成有通过离心力使涂料扩散的扩散面51a。扩散面51a形成为朝向旋转头51的顶端侧扩径,并被配置为使从流出孔511a流出的涂料成为膜状。此外,如图4所示,在扩散面51a的外缘部51b形成有用于使膜状的涂料成为线状并放出的槽部51c。需要说明的是,在图3中,考虑到可视性而省略了槽部51c的图示。

71.槽部51c在从轴向观察的情况下形成为在径向延伸,并且在周向设有多个。即,槽部51c以在扩散面51a的倾斜方向延伸的方式形成于该扩散面51a的外缘部51b。该槽部51c形成为到达至旋转头51的径向的外侧端部。因此,旋转头51的顶端从外周面侧观察时成为凹凸状。

72.在该喷枪11a中,如图5所示,通过电压发生器54对旋转头51施加负的高电压,从旋转头51的槽部51c放出的线状的涂料p1带电,利用由其带电电荷产生的排斥力使线状的涂料p1分裂而成为涂料颗粒p2。即,从旋转头51的槽部51c放出的线状的涂料p1被静电微粒化而成为涂料颗粒p2。就是说,在涂装机器人1a、1b中,未设有排出成形空气的空气排出部,因此不借助成形空气就形成涂料颗粒p2。因此,涂装机器人1a、1b是无成形空气的静电微粒化方式,不会产生由成形空气引起的涂料颗粒的飞扬,因此过量喷雾的产生被抑制,并且该过量喷雾的产生范围被缩窄。

73.此外,在涂装间100具备容纳被装填于各涂装机器人1a、1b的喷枪11a、11b的未图示的涂料盒的盒储藏器205(206)。作为容纳于盒储藏器205(206)的各涂料盒,存在与涂装系统ps中的涂装所使用的涂料的种类相应的多个种类。并且,在已被装填于喷枪11a、11b的涂料盒的涂料余量变少的情况下、在涂装系统ps中的涂装作业结束后接着要被搬入至涂装系统ps的车身150的涂装所使用的涂料的种类被变更(例如换色)的情况下,为了更换被装填于喷枪11a、11b的涂料盒,从盒储藏器205(206)朝向喷枪11a、11b输送所期望的涂料盒。该涂料盒的输送例如通过未图示的输送机器人来进行。

74.需要说明的是,虽然省略了详情,但在该盒储藏器205(206)连接有用于向所容纳的各涂料盒单独地注入(供给)规定的涂料的涂料供给配管,对容纳于盒储藏器205(206)的涂料盒注入下一次涂装时所使用的涂料。

75.辅助间

76.辅助间201、202配设于涂装间100的两外侧(水平方向的两外侧)。在此,将图2中的位于右侧的辅助间201称为第一辅助间,将图2中的位于左侧的辅助间202称为第二辅助间。

77.该辅助间201、202被配置为由框架203、204包围而成的空间。在各辅助间201、202具备用于对涂装单元pu1~pu4所具备的各设备进行控制的控制装置303a、303b、303c、303d。就是说,用于对第一涂装单元pu1所具备的各设备进行控制的第一控制装置303a和用于对第三涂装单元pu3所具备的各设备进行控制的第三控制装置303c配设于第一辅助间201。此外,用于对第二涂装单元pu2所具备的各设备进行控制的第二控制装置303b和用于对第四涂装单元pu4所具备的各设备进行控制的第四控制装置303d配设于第二辅助间202。在本实施方式中,各控制装置303a~303d被支承于框架203、204的侧面(辅助间201、202的朝向内侧的侧面)。

78.如此,与各涂装单元pu1~pu4分别对应地具备控制装置303a~303d。并且,在各涂装单元pu1~pu4分别具备两台涂装机器人1a、1b。因此,各控制装置303a~303d分别具有对两台涂装机器人1a、1b均进行控制的功能。换言之,各控制装置303a~303d分别成为对第一涂装机器人1a的运转和第二涂装机器人1b的运转均进行控制的单一(对于各涂装单元pu1~pu4每个而言为单一)的控制装置303a(303b、303c、303d)。如前述那样各涂装机器人1a、1b

……

是气动驱动式的多关节机器人,因此各控制装置303a、303b、303c、303d分别成为具备用于对涂装机器人1a(1b)进行控制的配气板(pneumatic panel)的构成。此外,各控制装置303a、303b、303c、303d分别也可以具备电路基板。

79.控制系统的构成

80.接着,对涂装单元的控制系统进行说明。图6是表示本实施方式的涂装系统ps中的控制系统的概略构成的框图。如该图6所示,在涂装系统ps的控制系统中,总体地控制涂装系统ps的中央处理装置300、起动开关301、输送装置控制器302、所述第一控制装置~第四控制装置303a~303d、所述第一涂装单元~第四涂装单元pu1~pu4成为以能收发指令信号等各种信号的方式电连接的构成。

81.起动开关301根据操作者的操作对中央处理装置300发送涂装系统ps的起动指令信号。涂装系统ps通过接收该起动指令信号而起动(启动),并开始后述的涂装动作。

82.输送装置控制器302控制通过输送装置5进行的车身150的输送。具体而言,使输送装置5以如下方式工作:使输送装置5工作直至车身150到达涂装间100的规定位置(图1所示的位置)为止,从该时间点起使车身150以规定速度(适合于涂装动作并预先设定的速度)移动。然后,在经过了车身150的涂装结束的规定时间后,以车身搬出用的速度从涂装间100朝向下一个工位输送车身150,并且作为下一个涂装对象的车身150被朝向涂装间100输送。

83.各控制装置303a~303d接到来自中央处理装置300的指令信号,并按照该指令信号对各涂装单元pu1~pu4输出控制指令信号。就是说,第一控制装置303a对第一涂装单元pu1的各涂装机器人(第一涂装机器人1a和第二涂装机器人1b)输出控制指令信号,第二控制装置303b对第二涂装单元pu2的各涂装机器人1a、1b输出控制指令信号,第三控制装置

303c对第三涂装单元pu3的各涂装机器人1a、1b输出控制指令信号,第四控制装置303d对第四涂装单元pu4的各涂装机器人1a、1b输出控制指令信号。然后,接到该控制指令信号的各涂装单元pu1~pu4的各涂装机器人1a、1b按照预先进行的示教(teaching)的信息来进行对车身150的涂装。

84.涂装时的动作

85.接着,对涂装系统ps的涂装动作(涂装方法)进行说明。需要说明的是,该涂装动作是在涂装室2内无人的状态下进行的。

86.首先,涂装系统ps伴随起动开关301被操作而起动。伴随该涂装系统ps的起动,在涂装动作的开始前,被调整了温度和湿度的空气从空气调节机(省略图示)经由供气管道7流入至供气室3。在供气室3中风量由风量调整机构31调整,该空气经由导入口21a的过滤器23被导入至涂装室2。

87.在涂装室2中,从供气室3前往回收室4的空气流经规定区域ri。即,从导入口21a向排出口22a前往下方的空气的流动(down flow:下降流)形成于规定区域ri。

88.并且,通过了涂装室2的规定区域ri的空气经由排出口22a的格子板24被排出至回收室4。在回收室4中风量由风量调整机构42调整,该空气经由排气管道8被放出至外部。

89.接着,输送装置5根据来自输送装置控制器302的指令信号进行工作,使作为涂装对象的车身150移动直至该车身150到达涂装间100的规定位置(图1所示的位置)为止,以规定速度输送该车身150,同时各涂装单元pu1~pu4的各涂装机器人1a、1b按照来自各控制装置303a~303d的指令信号进行运转来对车身150进行涂装。

90.在该车身150的涂装时,通过各涂装单元pu1~pu4的各第一涂装机器人1a对车身150的上部的区域进行涂装,并且通过各涂装单元pu1~pu4的各第二涂装机器人1b对车身150的比所述上部的区域靠下侧的区域进行涂装。具体而言,第一涂装单元pu1和第二涂装单元pu2中的第一涂装机器人1a、1a主要进行车身150的车顶的前半部和发动机罩的涂装,第一涂装单元pu1和第二涂装单元pu2中的第二涂装机器人1b、1b主要进行车身150的前翼子板和前车门的涂装。此外,第三涂装单元pu3和第四涂装单元pu4中的第一涂装机器人1a、1a主要进行车身150的车顶的后半部的涂装,第三涂装单元pu3和第四涂装单元pu4中的第二涂装机器人1b、1b主要进行车身150的后翼子板和后车门的涂装。在由各涂装机器人1a、1b进行的涂装动作中,各涂装机器人臂12a、12b一边以喷枪11a、11b与该涂装机器人1a、1b所负责的被涂装区域对置并且在规定的轨道(按照示教的信息的规定的轨道)上移动的方式运转,一边对车身150进行涂装。

91.此时,第二机器人基座13b位于比第一机器人基座13a的配设高度位置靠下方的第二涂装机器人1b中的第二机器人臂12b一边通过设于第一机器人基座13a的下侧的通过范围ms,一边对比第一涂装机器人1a的涂装区域靠下侧的区域进行涂装。图7是用于对涂装时的各涂装机器人1a、1b的机器人臂12a、12b的可动范围(是将机器人臂12a、12b的基端位置作为基点的机器人臂12a、12b的可动范围,包括各喷枪11a、11b的可动范围)进行说明的俯视图。此外,图8是用于对涂装时的各涂装机器人1a、1b的喷枪11a、11b的可动范围进行说明的主视图。图中的虚线的内侧的区域表示各个可动范围。如该图7和图8所示,作为第二机器人臂12b的可动范围、喷枪11b的可动范围,包括设于第一涂装机器人1a的机器人基座13a的下侧的通过范围ms,第二机器人臂12b、喷枪11b一边从该通过范围ms通过一边对车身150的

下侧的区域(比第一涂装机器人1a的涂装区域靠下侧的区域)进行涂装。

92.如此,即使第一机器人基座13a的位置被设定为接近输送路径的位置(比第二机器人基座13b的位置接近基准面l的位置),第二机器人臂12b也在不与第一涂装机器人1a发生干扰且可动范围被充分地确保的状态下对比第一涂装机器人1a的涂装区域靠下侧的区域进行涂装。

93.作为涂装动作,更具体而言,在各涂装机器人1a、1b中,通过无成形空气的静电微粒化方式进行涂装。具体而言,如图5所示,通过电压发生器54对旋转头51施加负的高电压,并且,在车身150被接地的状态下,通过气动马达(省略图示)使旋转头51旋转。需要说明的是,旋转头51与车身150的距离由机器人臂12a、12b调整。此外,如图3所示,液体的涂料从涂料供给管53被供给至涂料空间s,该涂料通过离心力从流出孔511a流出。

94.并且,从流出孔511a流出的涂料通过离心力沿着扩散面51a流动至径向的外侧。沿着该扩散面51a流动的涂料成为膜状,到达外缘部51b并被供给至多个槽部51c(参照图4)。各槽部51c内的涂料与邻接的槽部51c内的涂料分离,通过该槽部51c的涂料成为线状,并从旋转头51的径向的外侧端部(出现在旋转头51的外周面的槽部51c)被放出。

95.如图5所示,从旋转头51放出的线状的涂料p1被静电微粒化而形成涂料颗粒p2。在旋转头51与车身150之间形成有电场,带负电的涂料颗粒p2被吸引至车身150。因此,涂料颗粒p2被涂附于车身150,在车身150的表面上形成涂装膜(省略图示)。

96.此外,在各涂装机器人1a、1b中,如图1所示,一边通过喷枪11a、11b进行涂装,一边通过机器人臂12a、12b使喷枪11a、11b沿着车身150的表面移动。因此,各涂装机器人1a、1b对所分担的车身150的表面的各区域进行涂装。由此,车身150的整个表面被涂装。

97.在该涂装时,产生未涂附于车身150的涂料颗粒(过量喷雾)。该过量喷雾的产生范围包括在规定区域ri中。因此,在涂装时产生的过量喷雾通过下降流被运送至下方,并被排出至回收室4。在回收室4中,过量喷雾由过滤器41回收。即,未涂附于车身150的涂料颗粒由过滤器41从空气中去除,送出至排气管道8的空气被净化。

98.当这样车身150的整个表面被涂装从而涂装动作完成时,车身150通过输送装置5从涂装间100被搬出,作为下一个涂装对象的车身150被搬入至涂装间100并被进行同样的涂装动作。伴随对该新的车身150的涂装动作的开始,在已被装填于喷枪11a、11b的涂料盒的涂料余量变少的情况下、在车身150的涂装所使用的涂料被变更的情况下,为了更换被装填于喷枪11a、11b的涂料盒,从盒储藏器205、206朝向喷枪11a、11b输送所期望的涂料盒。

99.实施方式的效果

100.如以上说明的那样,根据本实施方式,将对车身150的上部的区域进行涂装的第一涂装机器人1a的第一机器人基座13a与基准面l之间的距离设定为比对车身150的比所述上部的区域靠下侧的区域进行涂装的第二涂装机器人1b的第二机器人基座13b与基准面l之间的距离短,并且在第一机器人基座13a的下侧设置供第二涂装机器人1b的第二机器人臂12b通过的通过范围ms。就是说,虽然将第一机器人基座13a的位置设定为接近输送装置5的位置(比第二机器人基座13b的位置接近基准面l的位置),但第二机器人臂12b也能在不与第一涂装机器人1a发生干扰且可动范围被充分地确保的状态下对比第一涂装机器人1a的涂装区域靠下侧的区域进行涂装。即,虽然将第一机器人基座13a的位置设定为接近基准面l的位置来缩短第一机器人基座13a与车身150之间的距离,由此缩短第一机器人臂12a的长

度,但也能充分地确保第二机器人臂12b的可动范围。因此,能兼顾涂装机器人(特别是,第一涂装机器人1a)的小型化和机器人臂(特别是,第二机器人臂12b)的可动范围的扩大。其结果是,能谋求与涂装机器人的小型化相伴的涂装系统ps的小型化,能谋求设备费用、运行成本的低廉化。此外,也能通过涂装系统ps的小型化来发挥co2削减效果。此外,能通过第二机器人臂12b的可动范围的扩大来良好地进行对比第一涂装机器人1a的涂装区域靠下侧的区域的涂装。此外,能缩短第一机器人臂12a的长度,由此能如前述那样将各涂装机器人1a、1b设为相同构成,由此也能谋求设备费用的低廉化。

101.此外,在本实施方式中,第二机器人臂12b通过设于第一机器人基座13a的下侧的通过范围ms,由此能避免与第一涂装机器人1a的干扰,因此能使涂装室2的长度方向(y方向)上的第一涂装机器人1a的配设位置与第二涂装机器人1b的配设位置接近。因此,能谋求涂装间100所需的内部空间的缩小化。如前述那样,在涂装间100中,以能良好地获得该涂装间100的内部的涂料颗粒的流动的方式形成下降流来作为气流,而通过涂装间100的内部空间被缩小化,能缩小使该下降流产生的空间,能谋求用于使该下降流产生的空气调节装置的小型化、消耗能量的削减。

102.此外,在本实施方式中,具备对第一涂装机器人1a的运转和第二涂装机器人1b的运转均进行控制的单一的控制装置303a(303b、303c、303d)。因此,与具备单独地控制各涂装机器人1a、1b各自的运转的多个控制装置的情况相比,能谋求整个控制单元(包括控制装置303a~303d的用于涂装机器人控制的单元)的小型化,能有助于涂装系统ps的小型化。

103.此外,在本实施方式中,将各控制装置303a~303d容纳于配设于涂装间100的外部的辅助间201、202。因此,与在涂装间100的内部配设控制装置的情况相比,能谋求涂装间100所需的内部空间的缩小化。由此也能缩小前述的使下降流产生的空间,能谋求用于使该下降流产生的空气调节装置的小型化、消耗能量的削减。

104.此外,本实施方式的涂装系统ps成为隔着基准面l在两侧配设有多个涂装单元pu1~pu4的构成。因此,能通过各涂装单元pu1~pu4的各涂装机器人1a、1b

……

分别良好地对车身150中的相对于基准面l而言的一侧的区域和另一侧的区域进行涂装,能良好地完成车身150的涂装面。

105.此外,在本实施方式中,各喷枪11a、11b对涂料进行静电微粒化并朝向车身150喷射涂料。因此,能谋求对车身150的涂料的涂附效率的提高,能使朝向车身150喷射出的涂料弹回的范围缩小化。因此,无需为了避免弹回的涂料附着于涂装机器人1a、1b而将该涂装机器人1a、1b配设于离车身150非常远的位置,能将涂装机器人1a、1b的配设位置设定为接近车身150的位置。其结果是,能缩短涂装系统ps的宽度方向的长度来谋求涂装系统ps的小型化。此外,也能通过涂装系统ps的小型化来发挥co2削减效果。

106.第二实施方式

107.接着,对第二实施方式进行说明。本实施方式的各涂装单元pu1~pu4各自的各涂装机器人1a、1b的配置方式与所述第一实施方式的各涂装单元pu1~pu4各自的各涂装机器人1a、1b的配置方式不同。

108.图9是表示本实施方式的涂装系统ps的俯视图。此外,图10是表示本实施方式的涂装系统ps的主视图。如该图所示,在本实施方式的涂装系统ps中的各涂装单元pu1~pu4的每一个中,作为第一涂装机器人1a和第二涂装机器人1b的配设位置,第一涂装机器人1a配

设于比第二涂装机器人1b靠车身150的输送方向的上游侧。并且,在本实施方式中,也与前述的第一实施方式的情况同样地,各涂装单元pu1~pu4各自的第一涂装机器人1a的支柱14a的设置位置与基准面l之间的距离被设定为比第二涂装机器人1b的支柱14b的设置位置与基准面l之间的距离短。此外,第一机器人基座13a的配设高度位置被设定为比第二机器人基座13b的配设高度位置靠上方,由此,设于第一机器人基座13a的下侧的范围被确保为涂装作业时的第二机器人臂12b的通过范围ms。

109.因此,在本实施方式中,也是虽然将第一机器人基座13a的位置设定为接近基准面l的位置来缩短第一机器人基座13a与车身150之间的距离,由此缩短第一机器人臂12a的长度,但也能充分地确保第二机器人臂12b的可动范围。其结果是,能兼顾涂装机器人(特别是,第一涂装机器人1a)的小型化和机器人臂(特别是,第二机器人臂12b)的可动范围的扩大。

110.第三实施方式

111.接着,对第三实施方式进行说明。在前述的各实施方式中,设为一边通过输送装置5来输送车身150一边进行涂装动作。在本实施方式中,取而代之,设为各涂装单元pu1~pu4一边沿着水平方向移动一边进行涂装动作。

112.图11是表示本实施方式的涂装系统ps的俯视图。如该图11所示,在本实施方式中,作为各涂装单元pu1~pu4中的第一涂装机器人1a和第二涂装机器人1b的配设位置,第一涂装机器人1a配设于比第二涂装机器人1b靠车身150的输送方向的下游侧(与所述第一实施方式的情况相同的配置方式),而各涂装机器人1a、1b在轨道15a、15b上移动自如(参照图11中的箭头b)。作为具体的一个例子,成为配设于各涂装机器人1a、1b的支柱14a、14b的下部的未图示的车轮被载置为能在轨道15a、15b上行驶,并具备对该车轮赋予行驶用的动力的电动马达的构成。其他构成与前述的各实施方式相同。

113.在本实施方式的涂装动作中,在车身150通过输送装置5的工作而到达涂装间100的规定位置(图11所示的位置)的时间点输送装置5停止,在该状态下,各涂装机器人1a、1b在轨道15a、15b上行驶(例如从车身150的前侧朝向后侧行驶),同时各涂装单元pu1~pu4的各涂装机器人1a、1b按照来自各控制装置303a~303d的指令信号进行运转来对车身150进行涂装。

114.在本实施方式中,也能起到与前述的各实施方式相同的效果。

115.第四实施方式

116.接着,对第四实施方式进行说明。本实施方式也设为各涂装单元pu1~pu4一边沿着水平方向移动一边进行涂装动作。

117.图12是表示本实施方式的涂装系统ps的俯视图。如该图12所示,在本实施方式中,作为各涂装单元pu1~pu4中的第一涂装机器人1a和第二涂装机器人1b的配设位置,第一涂装机器人1a配设于比第二涂装机器人1b靠车身150的输送方向的上游侧(与所述第二实施方式的情况相同的配置方式),而与前述的第三实施方式同样地,各涂装机器人1a、1b在轨道15a、15b上移动自如(参照图12中的箭头b)。其他构成与前述的各实施方式相同。此外,本实施方式的涂装动作与前述的第三实施方式相同。

118.在本实施方式中,也能起到与前述的各实施方式相同的效果。

119.第五实施方式

120.接着,对第五实施方式进行说明。在前述的各实施方式中,举出将被涂装物设为车身150且第一涂装机器人1a对车顶等水平面进行涂装的情况作为例子进行了说明。在本实施方式中,取而代之,是第一涂装机器人1a和第二涂装机器人1b均对竖直面进行涂装的情况,并且是第一涂装机器人1a进行涂装的区域位于比第二涂装机器人1b进行涂装的区域靠上方的情况。

121.图13是表示本实施方式的涂装系统ps的主视图。如该图13所示,本实施方式中的被涂装物151具备主体部151a和从该主体部151a的上表面向上方突出的突出部151b,主体部151a的宽度尺寸比突出部151b的宽度尺寸长。并且,主体部151a的侧面由第二涂装机器人1b涂装,突出部151b的侧面由第一涂装机器人1a涂装。

122.在本实施方式中,也能起到与前述的各实施方式相同的效果。

123.其他实施方式

124.需要说明的是,本发明并不限定于所述各实施方式,可以进行在权利要求书和与该权利要求书等同的范围内包含的所有的变形、应用。

125.例如,在所述第一实施方式~第四实施方式中,示出了被涂装物为车身150的例子,在所述第五实施方式中,示出了对具备主体部151a和突出部151b的被涂装物151进行涂装的情况,但本发明也能应用于对除了这些以外的被涂装物进行涂装的情况。

126.此外,在所述各实施方式中,举出具备八台涂装机器人1a、1b

……

的涂装系统ps作为例子进行了说明,但涂装机器人1a、1b

……

的台数并不限定于此。此外,在所述各实施方式中,对一个涂装单元pu1~pu4具备两台涂装机器人1a、1b的情况进行了说明,但也可以在一个涂装单元具备三台以上涂装机器人。在该情况下,作为构成涂装单元的三台以上涂装机器人中的至少两台的关系,也具有本发明的关系(第一机器人基座13a与基准面l之间的距离被设定为比第二机器人基座13b与基准面l之间的距离短,在第一机器人基座13a的下侧设有供第二机器人臂12b通过的通过范围ms的构成)。

127.此外,在所述各实施方式中,设为在被涂装物(车身150或被涂装物151)与各涂装单元pu1~pu4相对地移动的同时进行涂装。本发明不限于此,也能应用于被涂装物150、151与各涂装单元pu1~pu4不相对移动地进行涂装的系统。

128.此外,在所述各实施方式中,采用了如下构成:第一涂装单元pu1和第二涂装单元pu2中的第一涂装机器人1a、1a彼此隔着通过区域rp对置,第二涂装机器人1b、1b彼此也隔着通过区域rp对置。同样地,采用了如下构成:第三涂装单元pu3和第四涂装单元pu4中的第一涂装机器人1a、1a彼此隔着通过区域rp对置,第二涂装机器人1b、1b彼此也隔着通过区域rp对置。本发明不限于此,也可以是第一涂装机器人1a、1a彼此不隔着通过区域rp对置的构成、第二涂装机器人1b、1b彼此不隔着通过区域rp对置的构成。例如,也可以是如下构成:第一涂装单元pu1和第三涂装单元pu3被设为所述第一实施方式中的布局(第一涂装机器人1a配设于比第二涂装机器人1b靠车身150的输送方向的下游侧的布局;参照图1),第二涂装单元pu2和第四涂装单元pu4被设为所述第二实施方式中的布局(第一涂装机器人1a配设于比第二涂装机器人1b靠车身150的输送方向的上游侧的布局;参照图9)。此外,还可以是如下构成:第一涂装单元pu1和第三涂装单元pu3被设为所述第二实施方式中的布局(第一涂装机器人1a配设于比第二涂装机器人1b靠车身150的输送方向的上游侧的布局),第二涂装单元pu2和第四涂装单元pu4被设为所述第一实施方式中的布局(第一涂装机器人1a配设于比

第二涂装机器人1b靠车身150的输送方向的下游侧的布局)。由此,能降低各第一涂装机器人1a、1a在对车顶的中央部等进行涂装时彼此干扰的可能性。

129.此外,在所述各实施方式中,涂料既可以是水性涂料,也可以是溶剂型涂料。

130.本发明能应用于具备多个涂装单元的涂装系统,在该涂装单元中,对车身的上部的区域进行涂装的第一涂装机器人和对车身的比所述上部的区域靠下侧的区域进行涂装的第二涂装机器人相对于规定的基准面配置于同一侧。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。