一种熔丝沉积型3d打印丝材剪切装置及操作方法

技术领域

1.本发明涉及剪切装置技术领域,尤其是一种熔丝沉积型3d打印丝材剪切装置及操作方法。

背景技术:

2.3d打印技术从初期的模具制造、工业设计等领域逐渐拓展到一些产品的直接制造,目前,该技术在珠宝、鞋类、工业设计、建筑、汽车、航空航天、牙科和医疗产业等众多领域均有所应用。在航空航天等领域,由于对3d打印成型零件的强度具有较高要求,打印材料中需添加连续纤维或其他材料进行改性。

3.熔丝沉积型3d打印系统,丝材在高温喷头中融化,打印过程中需要填充材料,系统通过向喷头内输送丝材,熔融的丝材受到压力连续喷出,空行程过程中,无需填充材料,停止向喷头内输送丝材,喷头内熔融的丝材失去压力即可停留在喷头中;当丝材中添加有连续纤维或其他连续材料时,打印过程中,通过向高温喷头内输送丝材,连续纤维与树脂材料同时喷出,空行程过程中,需要保证喷头不能输出材料,因此,必须将连续纤维切断,即,喷头系统中需安装有丝材剪切装置。

4.现有技术中一般只打印单一材料的丝材,未考虑连续纤维的因素,因此,打印系统中不包含剪切装置,给整个打印系统带来了麻烦,降低了工作效率。

技术实现要素:

5.本技术人针对上述现有生产技术中的缺点,提供一种熔丝沉积型3d打印丝材剪切装置及操作方法,从而通过在3d打印系统中添加剪切装置,整个系统可完成对不同材质及尺寸丝材的剪切,有效解决了含连续纤维丝材的切断问题,拓展了3d打印系统可适配的丝材种类,提升3d打印系统的稳定性,提高打印产品的质量与性能。

6.本发明所采用的技术方案如下:

7.一种熔丝沉积型3d打印丝材剪切装置,包括底板、刀片安装板和顶板,所述底板与顶板之间安装有刀片安装板,所述顶板的上表面固定有电机,所述电机的末端输出轴穿过顶板后安装有凸轮;

8.所述底板的一端上表面设置有凹坑,所述凹坑处放置有刀片安装板,所述刀片安装板的顶面安装有滚轮,所述滚轮与凸轮位于同一平面位置,且滚轮与凸轮的基圈接触;

9.刀片安装板的底面安装有相对的一号刀片和二号刀片,所述一号刀片和二号刀片组成形成有“v”型的刀口;

10.位于一号刀片外侧位置设置有一号复位导杆,所述一号复位导杆头部安装有一号复位弹簧,位于二号刀片的外侧位置设置有二号复位导杆,二号复位导杆的头部安装有二号复位弹簧,所述一号复位导杆和二号复位导杆的尾部同时与刀片安装板抵接;

11.所述底板的上表面固定有平刀片,所述平刀片的刀刃与“v”型的刀口对应。

12.其进一步技术方案在于:

13.所述刀片安装板的截面呈“凸”字型结构。

14.所述刀片安装板的顶面设置有小圆柱体,所述小圆柱体上安装滚轮。

15.所述一号刀片和二号刀片对称分布,一号刀片和二号刀片的内侧均为刀刃。

16.所述一号刀片和二号刀片上开有锁紧孔,一号刀片和二号刀片与刀片安装板通过紧固件固定。

17.所述顶板的底面开有对称的一号导向槽和二号导向槽,所述一号导向槽内安装一号复位弹簧,二号导向槽内安装二号复位弹簧。

18.所述底板与顶板均采用长方体结构,所述底板的上表面与顶板的下表面匹配。

19.底板在平刀片刀刃一侧加工有下丝材过孔。

20.顶板上加工有上丝材过孔。

21.一种熔丝沉积型3d打印丝材剪切装置的操作方法,包括如下操作步骤:

22.第一步:初始常态下,在一号复位弹簧和二号复位弹簧的作用下,刀片安装板上表面的滚轮与凸轮的基圈接触;

23.第二步:“v”型的刀口与平刀片分离;

24.第三步:此时,3d打印丝材可穿过顶板与底板之间,即3d打印丝材位于“v”型的刀口与平刀片之间的位置;

25.第四步:需要切丝时,电机转动,驱动凸轮转动,凸轮通过与滚轮接触推动刀片安装板发生平移动作,并挤压一号复位弹簧和二号复位弹簧,实现“v”型的刀口与平刀片的相对靠近运动,当“v”型的刀口与平刀片接触时,实现对丝材的剪切动作;

26.第五步:电机继续转动,刀片安装板在一号复位弹簧和二号复位弹簧及一号复位导杆和二号复位导杆的作用下完成复位工作;

27.第六步:等待下一次剪切工作。

28.本发明的有益效果如下:

29.本发明结构紧凑、合理,操作方便,通过两块刀片拼接组合呈“v”形排布的刀片组件,此刀片组件与相对方向的平刀片之间的配合共同作用,有效的完成对丝材的剪切工作,并且可避免切割过程中丝材的偏移及断口的形变;完善了整个3d打印系统的工作性能,保证了打印产品的质量,提高了工作效率。

30.本发明采用凸轮的设计,保证了电机具有一段稳定的加速过程,提高了剪丝的成功率,可实现对不同直径、材料、形状丝材的稳定、高质量切割。

31.本发明具有结构简洁、紧凑,驱动控制易于实现的等优势。

附图说明

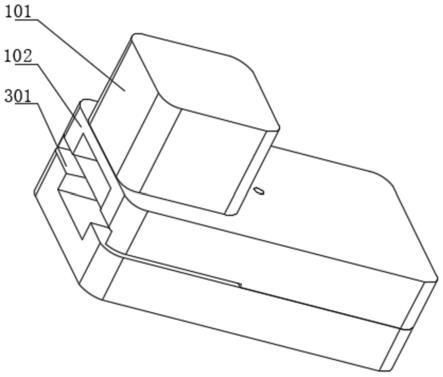

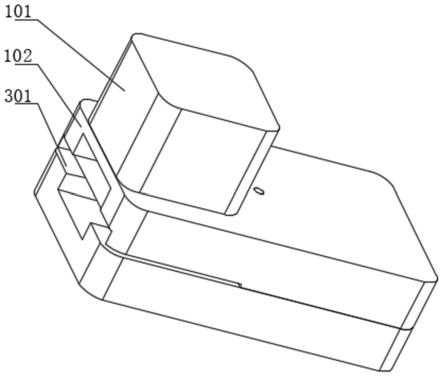

32.图1为本发明的结构示意图。

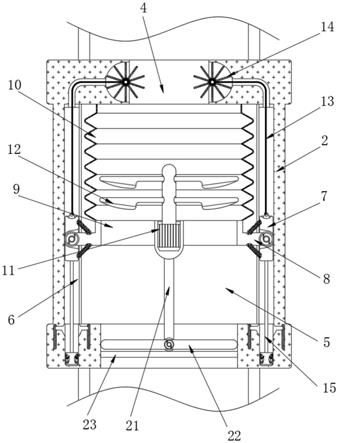

33.图2为本发明的爆炸图。

34.图3为本发明的结构示意图(省略电机和顶板)。

35.图4为本发明顶板的安装示意图。

36.图5为本发明刀片安装板的装配示意图。

37.图6为本发明底板的装配示意图。

38.其中:101、电机;102、顶板;103、凸轮;104、一号复位导杆;105、一号导向槽;106、

一号复位弹簧;107、上丝材过孔;108、二号复位弹簧;109、二号导向槽;110、二号复位导杆;

39.201、滚轮;202、刀片安装板;203、二号刀片;204、一号刀片;

40.301、底板;302、下丝材过孔;303、平刀片。

具体实施方式

41.下面结合附图,说明本发明的具体实施方式。

42.如图1

‑

图6所示,本实施例的熔丝沉积型3d打印丝材剪切装置,包括底板301、刀片安装板202和顶板102,底板301与顶板102之间安装有刀片安装板202,顶板102的上表面固定有电机101,电机101的末端输出轴穿过顶板102后安装有凸轮103;

43.底板301的一端上表面设置有凹坑,凹坑处放置有刀片安装板202,刀片安装板202的顶面安装有滚轮201,滚轮201与凸轮103位于同一平面位置,且滚轮201与凸轮103的基圈接触;

44.刀片安装板202的底面安装有相对的一号刀片204和二号刀片203,一号刀片204和二号刀片203组成形成有“v”型的刀口;

45.位于一号刀片204外侧位置设置有一号复位导杆104,一号复位导杆104头部安装有一号复位弹簧106,位于二号刀片203的外侧位置设置有二号复位导杆110,二号复位导杆110的头部安装有二号复位弹簧108,一号复位导杆104和二号复位导杆110的尾部同时与刀片安装板202抵接;

46.底板301的上表面固定有平刀片303,平刀片303的刀刃与“v”型的刀口对应。

47.刀片安装板202的截面呈“凸”字型结构。

48.刀片安装板202的顶面设置有小圆柱体,小圆柱体上安装滚轮201。

49.一号刀片204和二号刀片203对称分布,一号刀片204和二号刀片203的内侧均为刀刃。

50.一号刀片204和二号刀片203上开有锁紧孔,一号刀片204和二号刀片203与刀片安装板202通过紧固件固定。

51.顶板102的底面开有对称的一号导向槽105和二号导向槽109,一号导向槽105内安装一号复位弹簧106,二号导向槽109内安装二号复位弹簧108。

52.底板301与顶板102均采用长方体结构,底板301的上表面与顶板102的下表面匹配。

53.底板301在平刀片303刀刃一侧加工有下丝材过孔302。

54.顶板102上加工有上丝材过孔107。

55.本实施例的熔丝沉积型3d打印丝材剪切装置的操作方法,包括如下操作步骤:

56.第一步:初始常态下,在一号复位弹簧106和二号复位弹簧108的作用下,刀片安装板202上表面的滚轮201与凸轮103的基圈接触;

57.第二步:“v”型的刀口与平刀片303分离;

58.第三步:此时,3d打印丝材可穿过顶板102与底板301之间,即3d打印丝材位于“v”型的刀口与平刀片303之间的位置;

59.第四步:需要切丝时,电机101转动,驱动凸轮103转动,凸轮103通过与滚轮201接触推动刀片安装板202发生平移动作,并挤压一号复位弹簧106和二号复位弹簧108,实现

“

v”型的刀口与平刀片303的相对靠近运动,当“v”型的刀口与平刀片303接触时,实现对丝材的剪切动作;

60.第五步:电机101继续转动,刀片安装板202在一号复位弹簧106和二号复位弹簧108及一号复位导杆104和二号复位导杆110的作用下完成复位工作;

61.第六步:等待下一次剪切工作。

62.本发明的具体结构和功能如下:

63.主要包括顶板102,顶板102上表面安装有电机101,电机101的末端输出轴穿过顶板102并安装有凸轮103,顶板102与底板301配合连接,顶板102与底板301之间安装有刀片安装板202。

64.刀片安装板202位于底板301上方,刀片安装板202上表面安装有滚轮201,滚轮201与凸轮103配合接触;

65.刀片安装板202下表面安装有一号刀片204和二号刀片203;刀片安装板202与一号复位导杆104、二号复位导杆110配合接触,一号复位导杆104与一号复位弹簧106配合接触,二号复位导杆110与二号复位弹簧108配合接触;底板301上安装有平刀片303,平刀片303与呈“v”形排布的一号刀片204和二号刀片203配合接触。

66.顶板102上表面安装有电机101,电机101输出轴末端安装有凸轮103,顶板102加工有上丝材过孔107,顶板102下表面加工有一号导向槽105与二号导向槽109,一号导向槽105内安装有一号复位弹簧106,一号复位弹簧106与一号复位导杆104配合接触,二号导向槽109内安装有二号复位弹簧108,二号复位弹簧108与二号复位导杆110配合接触。

67.刀片安装板202上表面安装有滚轮201,刀片安装板202下表面安装有一号刀片204和二号刀片203。

68.底板301上安装有平刀片303。

69.在凸轮103的驱动下,刀片安装板202沿一号导向槽105与二号导向槽109的方向平移运动;刀片安装板202上安装有呈“v”形布置两片刀片,底板301上安装有一片平刀片303,利用三片刀片的共同作用,完成对3d打印丝材的切割。

70.实际工作过程中:

71.首先在常态下,通过两个复位弹簧的作用,刀片安装板202上表面的滚轮201与凸轮103的基圈接触,呈“v”形布置的两片刀片远离平刀片303,3d打印丝材可穿过顶板102与底板301的丝材过孔,进入喷头内部;

72.当需要切丝时,电机101转动,驱动凸轮103转动,凸轮103通过与滚轮201接触后推动刀片安装板202发生平移的动作,从而实现“v”形布置的两片刀片与平刀片303的相对靠近运动,进而实现对丝材的剪切工作,剪切完毕后,电机101继续转动,刀片安装板202在复位弹簧及复位导杆的共同作用下完成复位工作,当需要再次剪切工作时,重复上述动作即可,操作方便,完善了整个3d打印系统,大大提高了工作可靠性和工作效率,满足使用要求。

73.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。