一种类合金asa塑料的制备方法

技术领域

1.本发明涉及类合金asa塑料制备相关技术领域,尤其涉及一种类合金asa塑料的制备方法。

背景技术:

2.丙烯腈一苯乙烯一丙烯酸共聚物(asa)属于聚碳酸酯合金类,具有优良的抗冲击、耐热性及优异的耐候性,被广泛应用于汽车、电子产品等方面。但是其强度以及抗冲击能力较差,因此有待改进。同时现有的在进行类合金asa塑料的制备时,在挤压成型后为了方便进行运输以及进行再加工,因此常通过挤压成型设备先挤压成型为连续的柱状结构,而后通过风冷和水冷结合的方式进行冷却,当冷却完成后,将其段切为短棒状的结构,完成后将其装填在包装袋内。现有的在进行类合金asa塑料的段切时并未将其附带的水分刮除掉,从而影响类合金asa塑料的品质,同时现有的段切装置段切效率较低,从而降低了类合金asa塑料的制备效率,同时在分切后未经过筛分直接进行装袋操作,从而降低了类合金asa塑料的品质,同时现有的这类塑料的装袋采用人工装袋的方式,从而降低了装袋的效率,同时也增大了操作人员的工作强度。

技术实现要素:

3.本发明提供一种类合金asa塑料的制备方法,以解决上述现有技术的不足,显著地提高了这类塑料的抗冲击能力,以及弹性变形能力,具有较强的实用性。

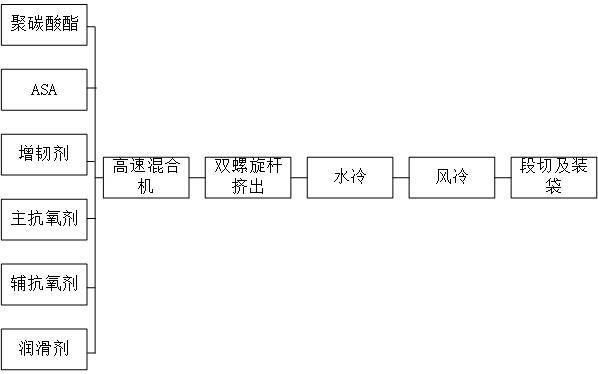

4.为了实现本发明的目的,拟采用以下技术:一种类合金asa塑料的制备方法,包括如下步骤:步骤1 将质量分数为74%的聚碳酸酯,质量分数为20%的asa,质量分数为3%的相容剂,质量分数为3%的增韧剂,质量分数为0.1%的主抗氧剂,质量分数为0.2%的辅抗氧剂,质量分数为0.4%的润滑剂,通过高速混合机进行混合;步骤2 通过双螺旋杆挤出装置将步骤1中的混合物进行熔融并挤出成柱状结构;步骤3 通过水冷的方式对步骤2所得的柱状材料进行冷却;步骤4 通过风冷的方式对经过步骤3所得的柱状材料进行再次冷却;步骤5 经过风冷的柱状材料通过进料机构向段切机构处输送,当柱状材料经过段切机构时,被段切机构分切为若干根短棒状结构;步骤6 被分切的短棒状材料在输送机构的带动下向出料构件输送,在输送中,通过抖动机构对短棒状材料进行筛分;步骤7 筛分后的短棒状材料从出料构件的前端导入至包装袋内。

5.进一步地,相容剂为苯乙烯

‑

马来酸酐共聚物。

6.进一步地,增韧剂为甲基丙烯酸甲酯、丁二烯、苯乙烯接枝聚合而成的mbs。

7.进一步地,主抗氧剂为双亚水杨基二胺。

8.进一步地,辅抗氧剂为亚磷酸酯。

9.进一步地,润滑剂为硬脂酸、硬脂酸丁酯、油酰胺以及乙撑双硬脂酰胺中的一种或其混合物。

10.上述技术方案的优点在于:本发明显著地提高了这类塑料的抗冲击能力,以及弹性变形能力。进行类合金asa塑料生产制备时,方便对挤压成形水冷后的类合金asa塑料进行附带水的刮除操作,同时能够进行飞边的刮除,提高了类合金asa塑料的品质,同时能够高效的完成类合金asa塑料的段切操作,提高了类合金asa塑料的段切效率,在段切后方便进行类合金asa塑料的筛分操作,从而能够将段切残渣筛除掉,从而提高了类合金asa塑料的品质,同时还方便进行类合金asa塑料的装袋操作,提高了装填时的自动化程度,降低了操作人员的工作强度,具有较强的实用性。

附图说明

11.图1示出了其中一种实施例的第一轴测图。

12.图2示出了其中一种实施例的第二轴测图。

13.图3示出了其中一种实施例的第三轴测图。

14.图4示出了其中一种实施例的第四轴测图。

15.图5示出了其中一种实施例的第五轴测图。

16.图6示出了其中一种实施例的第六轴测图。

17.图7示出了a处放大图。

18.图8示出了b处放大图。

19.图9示出了c处放大图。

20.图10示出了d处放大图。

21.图11示出了e处放大图。

22.图12示出了f处放大图。

23.图13示出了g处放大图。

24.图14示出了h处放大图。

25.图15示出了i处放大图。

26.图16示出了类合金asa塑料制备的流程图。

具体实施方式

27.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施 例的组件可以以各种不同的配置来布置和设计。

28.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一

个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

30.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不 能理解为对本发明的限制。

31.术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

32.术语“平行”、“垂直”等并不表示要求部件绝对平行或垂直,而是可以稍微倾斜。如“平行”仅仅是指其方向相对“垂直”而言更加平行,并不是表示该结构一定要完全平行,而是可以稍微倾斜。

33.此外,“大致”、“基本”等用语旨在说明相关内容并不是要求绝对的精确,而是可以有一定的偏差。例如:“大致等于”并不仅仅表示绝对的等于,由于实际生产、操作过程中,难以做到绝对的“相等”,一般都存在一定的偏差。因此,除了绝对相等之外,“大致等于”还包括上述的存在一定偏差的情况。以此为例,其他情况下,除非有特别说明,“大致”、“基本”等用语均为与上述类似的含义。

34.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

35.实施例1如图16所示,一种类合金asa塑料的制备方法,包括如下步骤:步骤1 将质量分数为74%的聚碳酸酯,质量分数为20%的asa,质量分数为3%的相容剂,质量分数为3%的增韧剂,质量分数为0.1%的主抗氧剂,质量分数为0.2%的辅抗氧剂,质量分数为0.4%的润滑剂,通过高速混合机进行混合;步骤2 通过双螺旋杆挤出装置将步骤1中的混合物进行熔融并挤出成柱状结构;步骤3 通过水冷的方式对步骤2所得的柱状材料进行冷却;步骤4 通过风冷的方式对经过步骤3所得的柱状材料进行再次冷却;步骤5 经过风冷的柱状材料通过进料机构(12)向段切机构(11)处输送,当柱状材料经过段切机构(11)时,被段切机构(11)分切为若干根短棒状结构;步骤6 被分切的短棒状材料在输送机构(22)的带动下向出料构件(20)输送,在输送中,通过抖动机构(21)对短棒状材料进行筛分;步骤7 筛分后的短棒状材料从出料构件(20)的前端导入至包装袋内。

36.其中,相容剂为苯乙烯

‑

马来酸酐共聚物,其加入该塑料中,能够显著地提高该塑料的热变形温度,同时还能与asa具有较好的相容性,同时该材料的加入,在注塑成形时流动平稳,容易充满型腔,容易成形,显著地也提高了该塑料的耐候性以及抗冲击性。

37.其中,增韧剂为甲基丙烯酸甲酯、丁二烯、苯乙烯接枝聚合而成的mbs,该增韧剂的使用显著地改善了类合金asa塑料的耐寒性以及加工流动形,同时也显著地提高了类合金asa塑料的抗冲击性。

38.其中,主抗氧剂为双亚水杨基二胺而辅抗氧剂为亚磷酸酯,两者的使用在提高类

合金asa塑料抗氧化性的同时,也显著地提高了类合金asa塑料的强度。

39.其中,润滑剂为硬脂酸,其提高了类合金asa塑料的加工效率,防止薄膜粘连,改善填料或颜料的分散性。

40.通过这种制备方式提高了类合金asa塑料的加工效率,以及提高了加工过程中的自动化程度,提升了类合金asa塑料的品质。

41.实施例2如图1

‑

图15所示,为段切及装袋装置,其包括段切组件1、筛分组件2以及装袋组件3。筛分组件2设于段切组件1的出料端。装袋组件3设于筛分组件2的出料端。段切组件1用于挤压成型类合金asa塑料的段切以及输送,筛分组件2用于段切后类合金asa塑料的筛分以及类合金asa塑料的输送出料,装袋组件3用于包装袋的内部支撑,以及类合金asa塑料的装袋操作。

42.其中,段切组件1具体包括驱动机构10,驱动机构10的上端设有段切机构11,段切机构11的进料端设有进料机构12,驱动机构10为段切机构11的动力源,段切机构11在驱动机构10的带动下将类合金asa塑料分切为若干段,进料机构12用于类合金asa塑料的进料以及刮除其外壁的冷却水。

43.其中,筛分组件2具体包括出料构件20,出料构件20的两侧均设有一对抖动机构21,抖动机构21之间设有输送机构22,出料构件20用于段切后合成短棒状类合金asa塑料以及残渣的分流,抖动机构21用于带动输送机构22进行上下往复震动,以使残渣从输送机构22上掉落筛分,输送机构22用于短棒状类合金asa塑料的输送。

44.其中,装袋组件3具体包括转动机构30,转动机构30呈圆周阵列地设有升降机构31,升降机构31均设有撑袋机构32,每个撑袋机构32均设有一对内撑构件33,转动机构30用于调节各个升降机构31的方位,以使其中一个内撑构件33位于出料构件20的正下方,升降机构31用于调节内撑构件33的高度,以使包装袋的袋口套设于出料构件20,撑袋机构32用于调节内撑构件33之间的间距,以使内撑构件33进行包装袋的内部支撑。

45.该装置根据现有技术中存在的问题,通过段切组件1、筛分组件2以及装袋组件3方便进行类合金asa塑料的段切、筛分以及装袋操作。其中段切组件1方便进行合成竖直段切时的输送,同时在输送的过程中能够进行类合金asa塑料外壁的飞边刮除以及残留冷却水的刮除操作,还能够高效地完成类合金asa塑料的高速段切操作,从而提高了类合金asa塑料的制备效率。筛分组件2能够对段切后的短棒状类合金asa塑料进行输送,同时在输送时能够进行类合金asa塑料的筛分操作,从而将残渣将类合金asa塑料筛分掉,从而提高类合金asa塑料的品质。装袋组件3在类合金asa塑料装填时,能对包装袋进行支撑,从而方便进行类合金asa塑料的装填操作,同时还方便进行包装袋的方位的调整,从而提高类合金asa塑料装填的自动化程度。

46.在具体的操作中,挤压成型的类合金asa塑料通过进料机构12向段切机构11处输送,当类合金asa塑料经过段切机构11后,被段切机构11分切为若干根短棒状结构,而被分切的类合金asa塑料进入输送机构22后,在输送机构22的带动下向前输送,同时,抖动机构21带动输送机构22不断地进行震动,而输送机构22在震动时,段切残渣将被筛分,其中类合金asa塑料将被输送机构22输送至出料构件20的前端,而残渣将从出料构件20的后端泄下,而被输送至出料构件20前端的类合金asa塑料将进入位于下端的包装袋内,在完成装填操

作时,先将包装袋套设在内撑构件33上,而后通过撑袋机构32调节内撑构件33之间的间距,直至包装袋被撑开为止,而后在转动机构30的带动下包装袋运动至出料构件20前端下方,而后启动升降机构31,在升降机构31的带动下包装袋向上运动,最终将包装袋套设在出料构件20上,而后进行类合金asa塑料的装填操作。

47.本实施例中驱动机构10具体地包括底板100,底板100向上延伸地设有四根上延立柱101,上延立柱101的上端设有固定底板102,固定底板102向上延伸地设有一对上延侧板103,其中一块上延侧板103的上端设有第一驱动轴承座104,第一驱动轴承座104安装有第一驱动电机105,第一驱动电机105的输出轴连接有第一驱动轮106,第一驱动轮106套设有第一驱动带107,第一驱动带107的另一端套设有第一从动轮108,第一从动轮108内设有第一转动杆109,第一转动杆109穿于上延侧板103,第一转动杆109的另一端设有第一驱动齿轮1090,第一驱动齿轮1090啮合于第一从动齿轮1091,第一从动齿轮1091设于上延侧板103,第一从动齿轮1091外侧端设有第一传动轮1092,第一传动轮1092套设有第一传动带1093,第一传动带1093的另一端设有第二传动轮1094,第二传动轮1094内设有第二转动杆1095,第二转动杆1095穿于上延侧板103。

48.驱动机构10带动段切机构11进行段切操作时,启动第一驱动电机105,在第一驱动电机105的带动下第一驱动轮106转动,而第一驱动轮106的转动将通过第一驱动带107带动第一从动轮108的转动,而第一从动轮108的转动将带动第一转动杆109的转动,而第一转动杆109在转动时将带动第一驱动齿轮1090进行转动,而第一驱动齿轮1090的转动将带动第一从动齿轮1091进行转动,而第一从动齿轮1091的转动将带动第一传动轮1092进行转动,而第一传动轮1092的转动将通过第一传动带1093带动第一传动带1093带动第二传动轮1094的转动,而第二传动轮1094的转动将带动第二转动杆1095进行反向转动。这种方式通过单动力驱动转动的方式,降低了能源的消耗,同时方便带动段切机构11进行类合金asa塑料的同步分切操作,其中,第一驱动齿轮1090和第一从动齿轮1091的设置能够使得第一转动杆109和第二转动杆1095的转动方向相反。

49.本实施例中段切机构11具体地包括偏心地设于第一转动杆109与第二转动杆1095的若干个偏心盘110,偏心盘110均呈等间隔阵列地设于第一转动杆109与第二转动杆1095,偏心盘110的弧壁均成形有环槽,环槽内均设有一对弧板111,弧板111的两端均向外延伸地设有一对外伸条112,每对位于同一个偏心盘110一侧的外伸条112均安装有分切刀113,且位于上端的分切刀113其下端为刃部,位于下端的分切刀113其上端为刃部,位于上端的分切刀113与位于下端的分切刀113一一对应,分切刀113的根部均设有加固筋114,加固筋114均设于外伸条112,每对位于同一个偏心盘110另一侧的外伸条112均套设有限位框115,限位框115均设有分切导杆116,位于上端的分切导杆116均向上延伸,位于下端的分切导杆116向下延伸,位于同一高度的分切导杆116分别套设有一个导向板117,每个导向板117的两端均安装有折形固定板118,折形固定板118均安装于上延侧板103。

50.段切机构11进行类合金asa塑料的段切时,每对偏心盘110在第一转动杆109和第二转动杆1095的带动下进行方向相反的偏心转动,而偏心盘110在进行偏心转动时将带动分切刀113进行往复的上下运动,而分切刀113在进行这种方向相反的往复上下运动时,通过分切刀113能够将类合金asa塑料完成分切,其中,限位框115、分切导杆116以及导向板117的设置,能够确保每对分切刀113能够进行方向相反的往复运动,同时分切刀113的根部

设置的加固筋114能够提高分切刀113和外伸条112之间的连接强度。通过这种转动的方式进行类合金asa塑料的分切操作,提高了分切的效率。

51.本实施例中进料机构12具体地包括分别安装于上延侧板103一端的一对进料凸座120,进料凸座120之间设有一对进料杆121,进料杆121的一端均设有相互啮合有进料齿轮124,其中一根进料杆121的一端连接有进料电机123,进料电机123安装于进料凸座120,进料凸座120之间安装有一对呈上下分布的连接板125,连接板125均设有一对弹簧销126,弹簧销126上端均套设有弹簧127,位于同一高度的弹簧销126均穿有下压板128,下压板128的外壁均呈等间隔阵列地设有刮板129,位于上端的刮板129与位于下端的刮板129一一对应,进料杆121均沿其轴向呈等间隔阵列地成形有进料环槽122,进料环槽122的槽底设有防滑橡胶垫,刮板129的内侧端均成形有内凹弧槽。

52.进料机构12进行类合金asa塑料的输送时,将类合金asa塑料穿于两根进料杆121之间,同时类合金asa塑料穿于进料环槽122之间,而后启动进料电机123,在进料电机123的带动下两根进料杆121同时转动,其中为了能够使得类合金asa塑料能够进行进料操作,因此设置了一对相互啮合的进料齿轮124,通过进料齿轮124使得两根进料杆121进行反向转动,而在类合金asa塑料在进行进料输送时,刮板129对每根类合金asa塑料上的水或者飞边进行刮除,同时为了避免对类合金asa塑料造成严重的刮伤,因此设置了弹簧127,同时为了进一步提高这种效果因此在刮板129的内侧端设置了内凹弧槽,其中的进料环槽122在进行类合金asa塑料的输送时,对类合金asa塑料起着限位的作用,从而方便对其进行段切操作,同时地为了提高输送效率,因此在进料环槽122内设置了防滑橡胶垫。

53.本实施例中出料构件20具体地包括基板200,基板200向上延伸地设有一对上延支板201,上延支板201的上端均设有出料侧板202,每个出料侧板202均成形有一对抖动键形孔2020,出料侧板202之间上端设有盖板203,出料侧板202之间下端设有出料框板,出料框板设有出渣斗204,出渣斗204倾斜地设于出料框板,出料框板的外侧端设有下料斗205,下料斗205的另一端设有圆头形下料件206,圆头形下料件206向下延伸且连通地设有下料管207,下料管207呈漏斗状结构。

54.出料构件20进行残渣和类合金asa塑料的输送时,其中呈漏斗状结构的下料管207方便进行类合金asa塑料的装袋操作,同时为了方便将筛分出的残渣泄出,因此倾斜的设置了出渣斗204,通过出渣斗204方便残渣的泄出以及收集,同时,出渣斗204泄出的方向与类合金asa塑料输送的方向相反,从而避免对类合金asa塑料的品质造成影响。

55.本实施例中抖动机构21具体地包括安装于出料侧板202外壁的一对外伸连板210,外伸连板210的外侧端均垂直的安装有外板211,外板211之间安装有从动轴承座212,从动轴承座212向上延伸地安装有安装座213,安装座213的上端设有第二驱动轴承座214,第二驱动轴承座214安装有第二驱动电机215,第二驱动电机215的输出轴连接有第二驱动轮216,第二驱动轮216套设有第二驱动带217,第二驱动带217的下端套设有第二从动轮218,第二从动轮218内设有连接轴219,连接轴219的内侧端设有转动板2190,转动板2190的另一端设有作用杆,作用杆的另一端设有配合板,配合板的另一端设有内轴承座,内轴承座安装于出料侧板202,作用杆套设有往复块2191,往复块2191成形有键形孔2192,作用杆穿于键形孔2192,往复块2191向下垂直延伸地设有下伸往复板2193,下伸往复板2193的下端外壁安装有往复连板2194,下伸往复板2193下端内壁安装有内滑块2195,内滑块2195的两侧均

配合有一对导件2196,导件2196均安装于出料侧板202,往复连板2194的两端均向内垂直延伸地设有内伸连板2197,内伸连板2197的另一端均安装有导套2198,导套2198均穿有导轨2199,导轨2199均安装于出料侧板202。

56.抖动机构21带动输送机构22进行抖动时,启动第二驱动电机215,在第二驱动电机215的带动下第二驱动轮216进行转动,而第二驱动轮216的转动将通过第二驱动带217带动第二从动轮218进行转动,而第二从动轮218的转动将带动连接轴219进行转动,而连接轴219的转动将带动转动板2190进行转动,而转动板2190在转动时将通过作用杆往复地作用于往复块2191,从而使得往复块2191进行上下往复运动,而往复块2191在进行往复运动时将带动下伸往复板2193进行往复运动,而下伸往复板2193的运动将带动导套2198进行往复运动,其中为了确保下伸往复板2193运动的稳定性,因此在下伸往复板2193下端内壁安装了内滑块2195,而内滑块2195设置在导件2196之间,并通过导件2196对内滑块2195的运动进行导向,而导轨2199的设置能够确保导套2198的上下往复运动的稳定性,从而确保抖动的稳定性,这种抖动方式稳定,且方便控制。

57.本实施例中输送机构22具体地包括设于出料侧板202之间的一对输送杆222,输送杆222沿其轴向呈等间隔阵列地套设有输送带223,每根输送杆222的两端均穿于键形孔2192,输送杆222的两端均设有输送轴承座220,输送轴承座220均安装于导套2198,其中一个输送轴承座220安装有输送电机221,输送电机221的输出轴连接于其中一根输送杆222。

58.输送机构22进行类合金asa塑料的输送时,启动输送电机221,在输送电机221的带动下输送杆222进行转动,而输送杆222的转动将带动输送带223进行运动,而输送带223的运动将带动类合金asa塑料向前进行运动,最终实现了类合金asa塑料的输送,其中为了方便将残渣抖出,因此将输送带223呈等间隔阵列的设置,在输送带223抖动时,残渣从输送带223之间的间隙掉落,从而方便进行残渣的泄出。

59.本实施例中转动机构30具体地包括底撑盘300,底撑盘300向下延伸地安装有一对电机安装板303,电机安装板303安装有转动电机304,转动电机304的输出轴连接有第二驱动齿轮305,第二驱动齿轮305啮合有第二从动齿轮306,第二从动齿轮306内设有转动轴307,转动轴307的上端设有转盘308,转盘308向上延伸地设有中柱309,底撑盘300呈圆周阵列地设有外伸臂301,外伸臂301均向下延伸地设有下延撑杆302。

60.转动机构30调节升降机构31的方位时,启动转动电机304,在转动电机304的带动下第二驱动齿轮305进行转动,而第二驱动齿轮305的转动将带动第二从动齿轮306的转动,而第二从动齿轮306的转动将带动转盘308的转动,而转盘308的转动将带动中柱309进行转动,而中柱309的转动将对升降机构31的方位进行调节。其中,下延撑杆302对底撑盘300起着支撑的作用,在实际的使用时,可以通过浇筑进行固定。

61.本实施例中升降机构31具体地包括安装于中柱309的一对工形安装件311,工形安装件311的另一端安装有工形导件312,工形导件312安装有升降轴承座313,升降轴承座313安装有升降电机314,升降电机314的输出轴连接有升降驱动轮315,升降驱动轮315套设有升降传动带316,升降传动带316的另一端设有升降从动轮317,工形导件312的两侧均设有一对升降齿轮319,升降从动轮317连接于升降齿轮319,工形导件312的另一端套设有升降套3190,升降套3190的内壁均设有一对升降齿条3191,升降齿轮319均啮合于升降齿条3191。

62.升降机构31调节撑袋机构32的高度时,启动升降电机314,在升降电机314的带动下升降驱动轮315进行转动,而升降驱动轮315的转动将通过升降传动带316带动升降从动轮317进行转动,而升降从动轮317的转动将带动升降齿轮319进行转动,而升降齿轮319的转动将带动升降齿条3191进行升降运动。其中,设置在工形导件312的另一端的升降套3190能够确保升降运动的稳定性,同时为了确保高度调节后的稳定性,因此升降电机314选用自锁电机。

63.本实施例中撑袋机构32具体地包括安装于升降套3190的若干根固定横板320,固定横板320的两端设有端竖板321,端竖板321的上端之间设有调节框322,调节框322内设有一对凸形导件323,凸形导件323安装有三个撑袋轴承座324,位于外侧的其中一个撑袋轴承座324安装有撑袋电机327,撑袋电机327的输出轴连接有撑袋丝杆325,撑袋丝杆325设有一对撑袋座326,每个撑袋座326均位于相邻两个撑袋轴承座324之间,撑袋座326的内侧端均穿于凸形导件323之间,撑袋座326的内侧端均安装有外连支板328,外连支板328均设有撑开弧板329,撑袋丝杆325的其中一段的螺纹旋向与另外一段的螺纹旋向相反。

64.撑袋机构32调节内撑构件33之间的间距时,启动撑袋电机327,在撑袋电机327的带动下撑袋丝杆325进行转动,而撑袋丝杆325的转动将带动撑袋座326沿着凸形导件323的长度方向进行运动,而撑袋座326的运动将带动撑开弧板329进行方向相反的运动,这种操作方式能够快速地实现袋口撑开的操作,同时为了确保撑开弧板329在调节时能够进行相反方向的运动,因此将撑袋丝杆325的其中一段的螺纹旋向与另外一段的螺纹旋向设置为相反,从而在撑袋丝杆325转动时能够实现撑袋座326的方向相反的运动。

65.本实施例中内撑构件33具体地包括安装于撑开弧板329外壁的内撑轴承座330,内撑轴承座330的外侧端设有内撑驱动轴承座331,内撑驱动轴承座331安装有内撑电机332,内撑电机332的输出轴连接有内撑传动轮333,内撑传动轮333套设有内撑传动带334,内撑传动带334的另一端设有内撑从动轮335,内撑从动轮335内设有内撑螺套,内撑螺套的内设有内撑螺杆336,内撑螺杆336的上端设有内撑凸板337,内撑凸板337的两侧均安装有安装翼板338,安装翼板338均向下延伸地设有内撑导杆3390,内撑导杆3390均套设有内撑导套339,内撑导套339均安装于内撑轴承座330,内撑凸板337的内侧端设有内撑端弧板3391,内撑端弧板3391与撑开弧板329同心,内撑端弧板3391向下延伸地设有若干根内撑杆3392,内撑杆3392均穿于撑开弧板329,端竖板321的下端安装有下托盘34,下托盘34位于撑开弧板329的正下方。

66.当内撑构件33对包装袋起着支撑的作用时,将包装袋套设在内撑杆3392上,同时为了方便进行装填操作,通过内撑杆3392能够将包装袋撑起大体呈圆形结构,而下托盘34的设置为了对包装袋的下端起着支撑的作用,从而方便实现类合金asa塑料的稳定装填操作。

67.装填完成的包装袋从内撑构件33上取下时,启动内撑电机332,在内撑电机332的带动下内撑传动轮333进行转动,而内撑传动轮333的转动将通过内撑传动带334带动内撑从动轮335的转动,而内撑从动轮335的转动将带动内撑螺套的转动,而内撑螺套的转动将带动内撑螺杆336进行升降运动,而内撑螺杆336的带动下内撑凸板337进行升降运动,而内撑凸板337在升降运动时将带动内撑杆3392进行升降运动,最终将内撑杆3392从包装袋中拔出,其中,内撑导杆3390对内撑凸板337的升降运动起着导向的作用。这种内撑方式,方便

进行拔出,同时方便控制,且提高了自动化程度。

68.以上所述仅为本发明的优选实施例,并不用于限制本发明,显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。