1.本发明涉及一种空心件制作技术领域,尤其指一种盒形空心件窄边一次折弯成型的制作方法。

背景技术:

2.申请人原有一种申请号为cn202010487728.7名称为《一种浮动组件的连接装置及其使用方法》的中国发明专利公开了一种浮动组件的连接装置,包括上模体与下模体,所述上模体与上模体驱动部相连接,所述上模体能由上模体驱动部驱动相对下模体上下移动,其特征在于:在所述下模体上设置有能将钣金件定位在下模体上并将螺母件定位在钣金件的翼板之间内腔中的定位部、能打开定位部从而能从定位部上取出或装入钣金件与螺母件的驱动机构、能与上模体相联动而按压翼板使装入螺母件的钣金件弯折为钣金盒体的造型部以及能在上模体与造型部相分离时使造型部复位的造型部复位机构,所述驱动机构、上模体驱动部分别与开关、电源相连接。该专利的优点在于:实现钣金件与螺母件的非刚性连接,制作出满足加工要求的浮动组件。然而,该方法中的成型工艺为先预弯折,再拍平,完成整体成型工艺需要两台设备,两套模套,产品生产效率低,产品生产成本高,所以该制作方法还需进一步改进。

技术实现要素:

3.本发明所要解决的技术问题是针对上述现有技术现状而提供一种可以一次折弯成型,提高产品生产效率,降低产品生产成本的盒形空心件窄边一次折弯成型的制作方法。

4.本发明解决上述技术问题所采用的技术方案为:一种制作盒形空心件窄边一次折弯成型的制作方法,其步骤如下:

5.步骤一:将盒形空心件钣金件定位在设置有定位销的定位块上;

6.步骤二:驱动杆驱动移动块向前移动,使芯棒插入盒形空心件钣金件内腔;

7.步骤三:将盒形空心件螺母件夹置固定在芯棒之间;

8.步骤四:上模体驱动部驱动上模体相对下模块向下移动,折弯块导向板和折弯块固定针挤压偏心折弯块旋转将翼板压平,下顶块侧面挤压钣金件窄边形成压扁螺纹,制得盒形空心件;

9.步骤五:上模体驱动部驱动上模块向上移动,偏心折弯块在重力作用下复位,下模块在弹簧作用下复位;

10.步骤六:驱动杆驱动移动块回到初始位置,取下盒形空心件,工艺结束。

11.所述上模体通过上模体驱动部相对下模体下移时,所述偏心折弯块会在所述折弯块固定针与折弯块导向板的压力作用下保持法向受力。

12.所述折弯块固定针长度大于所述偏心折弯块长度。

13.所述偏心折弯块包括有弧面,所述弧面半径与所述折弯块导向板底部不规则缺口弧面半径相同。

14.当上模块相对下模块向下移动时,所述定位块会带动平板和驱动杆下移。

15.所述上模体驱动部和驱动机构与电源、开关相连.

16.作为改进,所述上模体驱动部和驱动机构可以通过控制模块实现定时运动。

17.所述下模块设置有限位块,所述限位块限制了所述上模块所能下移的最大距离。

18.所述偏心折弯块前后设置有弧形缺口,所述弧形缺口和折弯块固定针限制了所述偏心折弯块所能旋转的最大角度。

19.所述偏心折弯块底部为带缺口的平面,当所述偏心折弯块旋转至最大角度时,该平面处于水平状态。

20.所述芯棒厚度与钣金件内腔高度相同,所述芯棒间距与螺母件宽度相同。

21.与现有技术相比,本发明的优点在于:可在一个模具上一次性完成折弯、拍平两道工艺,大幅提高生产效率,降低生产成本,提高生产效益。

附图说明

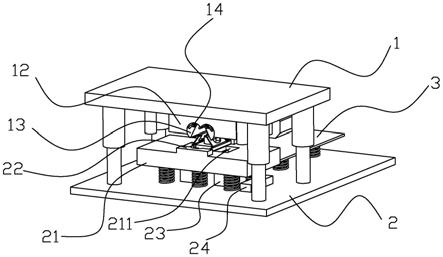

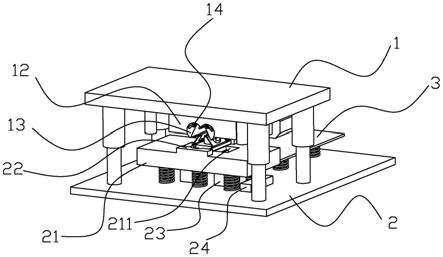

22.图1为本实施例的立体图;

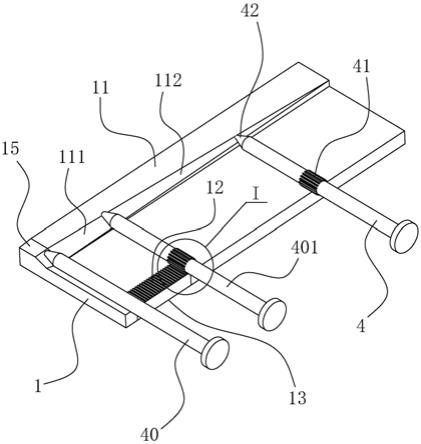

23.图2为本实施例挤压前的正视图;

24.图3为本实施例挤压时的正视图;

25.图4为盒形空心件挤压前的立体图;

26.图5为盒形空心件挤压后的立体图;

27.图6为偏心折弯块的立体图;

28.图7为本实施例另一个角度的立体图。

具体实施方式

29.以下结合附图实施例对本发明作进一步详细描述。

30.如图1至图7所示,本发明的一种制作盒形空心件窄边一次折弯成型的制作方法,其步骤如下:

31.步骤一:将盒形空心件钣金件41定位在设置有定位销221的定位块22上;

32.步骤二:设置于驱动机构3上的驱动杆33驱动移动块32向前移动,使芯棒321插入盒形空心件钣金件41内腔;

33.步骤三:将盒形空心件螺母件42夹置固定在芯棒321之间;

34.步骤四:上模体驱动部驱动上模体1相对下模块2向下移动,折弯块导向板12和折弯块固定针14挤压偏心折弯块13旋转将翼板411压平,下顶块23侧面挤压钣金件窄边412形成压扁螺纹,制得盒形空心件;

35.步骤五:上模体驱动部驱动上模块1向上移动,偏心折弯块13在重力作用下复位,下模块2在弹簧25作用下复位;

36.步骤六:驱动杆33驱动移动块32回到初始位置,取下盒形空心件,工艺结束。

37.所述上模体1通过上模体驱动部相对下模体2下移时,所述偏心折弯块13会在所述折弯块固定针14与折弯块导向板12的压力作用下保持法向受力。

38.所述折弯块固定针14长度大于所述偏心折弯块13长度。

39.所述偏心折弯块13包括有弧面131,所述弧面131半径与所述折弯块导向板12底部

不规则缺口121弧面半径相同。上模块1相对下模块2向下移动时,所述定位块22会带动平板31和驱动杆33下移。所述上模体驱动部和驱动机构3与电源、开关相连,所述上模体驱动部和驱动机构3可以通过控制模块实现定时运动。所述下模块2设置有限位块24,所述限位块24限制了所述上模块1所能下移的最大距离。所述偏心折弯块13前后设置有弧形缺口132,所述弧形缺口132和折弯块固定针14限制了所述偏心折弯块13所能旋转的最大角度。所述偏心折弯块13底部为带缺口的平面,当所述偏心折弯块13旋转至最大角度时,该平面处于水平状态。所述芯棒321厚度与盒形空心件钣金件41内腔高度相同,所述芯棒321间距与盒形空心件螺母件42宽度相同。盒形空心件冲压铆接,因盒体折弯处存在窄边(折弯长度仅一个料厚),无法一次侧推成型,原工艺是通过一道侧推预折弯再拍平的方式实现铆压到位,两道工序需要两台设备,两套模具,效率低,成本高。现通过改变原先单一的侧向推力,由折弯块、固定针、导向板实现折弯边始终法向受力,从而一次折弯到位,克服原先无法一次成型、脱料困难的问题,将两道工序合并成一道,效率提高。

40.本制作方法所采用的的模具结构为:模具结构适合类似的盒形浮动组件,窄边不增加钣金折弯工艺压痕一次折弯成型,保证铆压后盒体强度。一种制作盒形空心件窄边一次折弯成型的模具,包括有上模体1、下模体2和驱动机构3,所述上模体1与上模块驱动部相连接,所述上模体1在上模体驱动部驱动下能相对下模体2上下移动,其特征在于:所述上模体1包括有定位板11、折弯块导向板12、左右对称的两块偏心折弯块13和两根折弯块固定针14,所述折弯块导向板12和所述折弯块固定针14固定于所述定位板11上,所述偏心折弯块13为带缺口134的空心块,所述缺口134高度大于等于盒形空心件螺母件42凸部高度,所述偏心折弯块13包括有弧面131、平面132和底面133,所述折弯块导向板12底部设置有与所述弧面131相匹配的不规则缺口121,所述不规则缺口121空间大于所述偏心折弯块13体积,所述底面133形状与盒形空心件翼板411形状相匹配,所述偏心折弯块13前后面分别设置有对称的弧形缺口135,所述折弯块固定针14穿过弧形缺口135与偏心折弯块13活动相连,所述驱动机构3和上模块驱动部分别与电机相连接。所述驱动机构3包括有平板31,所述平板31设置有移动块32和驱动杆33,所述移动块32一端设置有芯棒321,所述移动块32另一端与驱动杆33固定连接。所述驱动杆33与气缸或油缸相连。所述下模板2包括有脱料块21、定位块22、左右对称的两块下顶块23、两块限位块24和弹簧25。所述脱料块21设置有方形缺口211,所述方形缺口211横截面大于或等于所述下顶块23最大横截面。所述定位块22设置有前后对称的两个定位销221和左右对称的两个可供芯棒321通过的缺口,所述定位块22与所述平板31相连接。所述下顶块23顶部为上尖下宽的楔形,所述楔形顶部为圆弧,所述楔形挤压面设置有螺纹。所述弹簧25分别设置于脱料块22和平板31下方。:所述折弯块固定针14前端设置有限位凸部。所述折弯块固定针14长度大于所述偏心折弯块13长度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。