1.本发明涉及建筑材料技术领域,具体是一种地聚合物用水玻璃激发剂的湿磨制备方法。

背景技术:

2.地聚合物是由强碱(如:naoh、koh)或硅酸盐(如:硅酸钠、硅酸钾)溶液作为激发剂来激发活性硅铝酸盐材料(如:偏高岭土、粉煤灰、矿渣等工业废渣)形成的一类新型硅铝酸盐无机胶凝材料。

3.由于地聚合物原料的矿渣在水中基本上为惰性,如果要使矿渣呈现胶凝性能,就必须加以激发。地聚合物常用的激发剂有:氢氧化钠(钾)、(钾、钠)水玻璃、石灰、碳酸钠等碱性溶液,不同激发剂与矿渣反应后所得的反应产物不同,对所得地质聚合物材料的性能也会有一定的影响。经大量学术研究表明,目前激发效果最好的便是低模数水玻璃溶液。

4.水玻璃是硅酸钠的水溶液,生产工艺有干法、湿法两种。干法以石英岩和纯碱为原料,在窑炉内于1300~1500℃高温煅烧4~6小时制得固体硅酸钠。固体硅酸钠在实际工业中没有任何使用功能,它只是一个过渡状态,需要根据实际生产工艺需要,将固体硅酸钠、水、液碱按照规定的比例,加入溶解滚筒,然后充入蒸汽,在加热(150~170℃)加压(0.5~0.8mpa)条件下反应4~6小时,生成不同浓度、不同模数的水玻璃。其化料过程需要搅拌和加压,一般采用滚筒式反应釜或带有搅拌装置的静压式反应釜。这种工艺的优点是生产水玻璃的浓度和模数容易调节,但窑炉煅烧能耗过高,生产产生的含硫废气对环境污染大,而且必须通过两步法才能获得液态水玻璃,工艺复杂且效率低下。

5.湿法水玻璃生产工艺以不低于97%硅质含量的石英砂和不低于32%浓度的液碱为原料,按照约1:1.5的比例投入到滚筒式泡花碱设备中,然后充入蒸汽,在加热(170~220℃)加压(1~2mpa)条件下保持转动反应10小时,直接生成2.0到2.5之间的低模数的液体水玻璃。此法虽然相较于干法省去了高温煅烧的步骤,但所需压力比较高,对设备的磨损也比较大,普通设备比较难以胜任,所以需要配备比较厚一些板材,如滚筒式的利民泡花碱设备,施工设备要求苛刻的同时也加大了成本的投入。

6.综上所述,现今地聚合物用水玻璃加工方法需要将原料长时间高温煅烧或者高压加热,生产效率低下,消耗大量能源的同时也加大了施工难度和施工成本,因而使其生产出的产品价格昂贵,影响地聚合物材料的推广。

技术实现要素:

7.本发明的目的在于解决现有技术中存在的问题,提供一种地聚合物用水玻璃激发剂的湿磨制备方法,利用高硅质材料微粉中非晶态硅质成分与碱液混合湿磨条件下溶出率高的特点,能在大幅度降低能耗的前提下高效制备出地聚合物用水玻璃激发剂,解决了现今地聚合物用水玻璃激发剂生产能耗大、效率低下致使其成本过高,而导致地聚合物材料难以推广的问题。

8.本发明为实现上述目的,通过以下技术方案实现:

9.一种地聚合物用水玻璃激发剂的湿磨制备方法,以碱液作为溶剂,在常温下将高硅质材料微粉湿磨。高硅质材料微粉在碱液激发和研磨介质研磨协同作用的过程中,微粉颗粒从表向内快速剥壳解体成尺寸细小的纳米粒子,同时非晶态硅质成分大量溶出并与碱液剧烈反应最终生成产品。

10.优选的,所述高硅质材料微粉和碱液的各组分质量百分比为:高硅质材料微粉30~50%,碱液50~70%。

11.优选的,所述高硅质材料为硅质成分sio2含量不低于95%wt的材料。

12.优选的,所述碱液为20%~40%浓度的naoh或koh溶液。

13.优选的,所述高硅质材料微粉是由高硅质材料粉磨成比表面积不低于600m2/kg的粉体。

14.优选的,所述湿磨是将高硅质材料微粉磨至其在碱液中充分溶解成均质粘稠的乳浊液。

15.对比现有技术,本发明的有益效果在于:

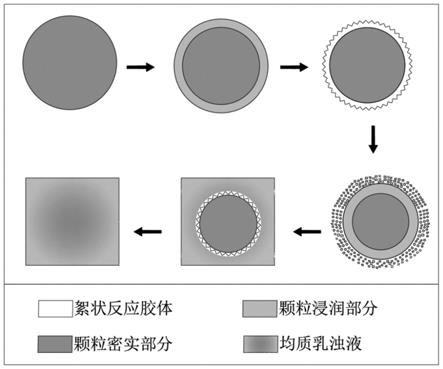

16.1、本发明能够实现硅质材料中非晶态硅质成分的高效溶出,使得生产效率大幅度提升;

17.现有地聚合物用水玻璃制备方法都需要很长的加工时间(不少于10h)方能促使石英中非晶态硅质成分的彻底溶出。这是因为石英颗粒与碱液混合后,表层结构较为疏松的部分先与碱液反应生成絮状胶体,黏附于颗粒表面形成一圈浓厚的包裹层,随着蒸压转动缓慢溶出非晶态硅质成分。直至该包裹层完全溶解脱落,新的暴露面又继续与碱液反应,如此循环不断生成新的絮状胶体包裹层。并且由于石英砂颗粒为由表向内为愈加趋于密实的核壳结构,所以愈向内反应所形成的包裹层越粘厚,其越难溶解脱落,使得生产效率低下,这也是造成现今地聚合物用水玻璃价格居高不下的主要原因之一;

18.本发明以碱液作为溶剂,仅需常温下将高硅质材料微粉短时间湿磨即可制得产品。高硅质材料微粉颗粒在碱液湿磨产生的巨大能量作用下,黏附于其表面的絮状胶体包裹层一经反应生成便被迅速剥除,然后在碱液激发和研磨介质协同作用下将其湿磨成更为细小的纳米级成分。包裹层不断剥除的同时,微粉颗粒内部硅质含量极高的内核也被研磨成尺寸细小的硅质纳米粒子,被赋予极高的非晶态硅质成分溶出活性,非晶态二氧化硅大量溶出并与碱液剧烈反应,最终生成技术指标达标且质量稳定的地聚合物用水玻璃激发剂,生产效率大幅度提升。

19.2、本发明在保证产品激发效果前提条件下大幅度减少能耗,能够降低投资成本;

20.传统地聚合物用水玻璃加工方法需要将原料长时间高温煅烧或者高压加热,势必会消耗大量能源,致使生产出的产品价格昂贵,从而影响地聚合物材料的推广;

21.而本发明在常温下高硅质材料微粉经碱液湿磨成浑浊粘稠的乳浊液,将其用以制备地聚合物,能达到传统水玻璃激发剂应有的激发效果,无须高温煅烧或者高压加热,极大程度降低了加工过程的能耗,大幅度节约投资成本。

22.3、本发明工艺简单,可操作性强,安全性好;本发明制备地聚合物激发剂的方法仅需备料然后将原料进行湿磨即可,无任何复杂的技术难点,也避免了操作的危险性。

附图说明

23.附图1是本发明以单个高硅质材料微粉颗粒为例的制备地聚合物用水玻璃的机理示意图。

具体实施方式

24.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

25.实施例1:取300重量份98%sio2含量硅灰,800重量份30%浓度naoh碱液;将硅灰和碱液送入湿磨机中在220r/min转速下湿磨2h得到产品1。

26.将产品1用于制备地聚合物砂浆1,原料包括矿渣、标准砂、产品1和水,保证产品1中硅2含量占矿渣质量分数的20%,水胶比为0.5,胶砂比为1:3,用搅拌机搅拌混合均匀后得到地聚合物砂浆1,加入模具中再经过2分钟充分振捣,在标准养护条件下分别养护3天和28天测其抗压强度,测定结果请参阅表1。

27.实施例2:取300重量份95%sio2含量石英砂,800重量份30%浓度naoh碱液;将石英砂用球磨机磨成微粉后与碱液混合置于湿磨机中在220r/min转速下湿磨2h得产品2。

28.将产品2用于制备地聚合物砂浆2,原料包括矿渣、标准砂、产品1和水,保证产品2中硅含量占矿渣质量分数的20%,水胶比为0.5,胶砂比为1:3,用搅拌机搅拌混合均匀后得到地聚合物砂浆2,加入模具中再经过2分钟充分振捣,在标准养护条件下分别养护3天和28天测其抗压强度,测定结果请参阅表1。

29.实施例3:本实施例作为对照实施例。本对照实施例为传统激发剂制备的地聚合物砂浆3,原料包括矿渣、标准砂、1.5模数水玻璃和水,1.5模数水玻璃中硅含量占矿渣质量分数的20%,水胶比为0.5,胶砂比为1:3,用搅拌机搅拌混合均匀后得到地聚合物砂浆3,加入模具中再经过2分钟充分振捣,在标准养护条件下分别养护3天和28天测其抗压强度,测定结果请参阅表1。

30.本实施例中,胶砂试件抗压强度的测定标准为gb/t1767

‑

1999。

31.表1地聚合物胶砂抗压强度

32.砂浆试件3天抗压强度(mpa)28天抗压强度(mpa)地聚合物砂浆146.764.1地聚合物砂浆241.5661.6地聚合物砂浆341.2960.8

33.从实施例1~2和对照实施例3可以得出,实施例1~2制得的激发剂产品1~2用于制备地聚合物砂浆1~2,其3天、28天抗压强度与传统激发剂制备的地聚合物砂浆3相当。因此,本发明提供的方法所制备的激发剂可以完全替代传统激发剂用于制备地聚合物,同时工艺简单、能耗低,解决了现今地聚合物激发剂生产效率低、能耗高使得其价格昂贵而阻碍地聚合物材料推广的难题。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。