1.本发明属于玻璃化学钢化领域,特别涉及一种提高玻璃化学钢化中硝酸盐活性和长效性的方法。

背景技术:

2.对na2o

‑

cao

‑

sio4系玻璃进行化学钢化增强,主要关键的熔盐原料是硝酸钾。通常需在430℃

‑

500℃加热熔融硝酸钾,硝酸钾的钾离子才能和玻璃中的钠离子在浓度梯度的作用下进行交换、钾大离子挤塞钠小离子位置,使玻璃表面产生压应力,改善玻璃表面的性能,提高玻璃的抗冲击能力和耐磨性。

3.进行化学钢化工艺操作,玻璃浸渍在硝酸钾的高温熔盐中,需经一段时间玻璃表面才能产生离子交换层;提高一定的熔盐温度有利于离子交换进行,随着反应槽高温长期运转,硝酸钾的可用性及活性开始下降。

4.1.硝酸钾在高温下越易转化成亚硝酸钾

5.2kno3=加热=2kno2 o2↑

,富氧的生产环境对安全带来隐患。

6.2.亚硝酸钾在熔融状态下能进行离子交换,也能提高玻璃的钢化强度,但化学钢化后玻璃表面的平整性、透光率大幅下降。

7.使用kno3和kno2试剂化学钢化结果对照表(3mm玻璃)

[0008][0009]

实验结果还表明,经过kno2处理的玻璃表面粗糙,失透明显,光性系数很差;同时发现,kno2具有很强的吸水性,清洗过的钢化玻璃表面附着极微量的kno2,会吸收空气中的水分而使玻璃表面产生潮解侵蚀发霉。同时,由于kno2的强吸水性,容易增加熔盐中的oh

‑

浓度,研究可知,oh

‑

的大量增加会使熔盐在短期内失去活性,从而降低钢化效果。因此,在熔盐槽中要控制kno2的产生。

技术实现要素:

[0010]

本发明所要解决的技术问题是提供一种提高玻璃化学钢化中硝酸盐活性和长效性的方法,该方法明显降低离子交换的温度,且不影响玻璃增强的强度、透光性和平整度,具有良好的应用前景。

[0011]

本发明提供了一种提高玻璃化学钢化中硝酸盐活性和长效性的方法,包括:

[0012]

在化学钢化时,采用硝酸钠、硝酸钙与硝酸钾作为熔盐组分,充分混合,加热熔盐温度大幅度降至350℃

‑

410℃,满足离子交换工艺要求;将预热的玻璃浸渍在多组分熔盐中,恒温沉浸,即得化学钢化的玻璃制品;其中,所述硝酸钠的添加量为硝酸钾的10wt%

‑

25wt%,硝酸钙的添加量为硝酸钾的1.0wt%

‑

4.0wt%。

[0013]

所述恒温沉浸时间为5

‑

8h。

[0014]

所述硝酸钙添加一定增量,熔盐温度降低。

[0015]

本发明的kno3‑

nano3‑

ca(no3)2多组分混合熔盐,能降低化学钢化熔盐离子交换反应温度70℃

‑

80℃,达到接近kno3、nano3受热转化成kno2、nano2的临界点;(化学反应理论上硝酸钠在375℃以上开始分解产生亚硝酸钠和氧气;硝酸380℃以上开始分解成亚硝酸钾和氧气)。随化学钢化工作温度下降,硝酸盐向亚硝酸盐转变的速度迅速下降,达到抑制硝酸钾分解的发生。

[0016]

1.加入硝酸钠的可行性

[0017]

从下表可看出,单组分硝酸钾中加入硝酸钠,利于玻璃的钢化强度提高。

[0018]

熔盐组分kno3;kno3 nano3化学钢化后玻璃强度变化(3mm)

[0019][0020]

2.熔盐熔化测温控制

[0021]

使用不锈钢平头长套管镍铬镍硅xmt22数显热电偶,设定4秒为热电偶从熔盐液化面到反应槽(槽深3米)距底10公分处为均匀深入行程时间,4秒完成自由下沉为熔盐的化学钢化工艺温度;大于4秒者,重新继续升温,寻找熔盐熔化温度。

[0022]

3.硝酸钠加入量与熔盐熔化温度关系

[0023]

从上表也可以看出双组分kno3 nano3熔盐中,加入10wt%左右的硝酸钠,玻璃的抗折强度要比单一组分硝酸钾高;随硝酸钠含量的增加,玻璃的抗折强度有所递减。

[0024]

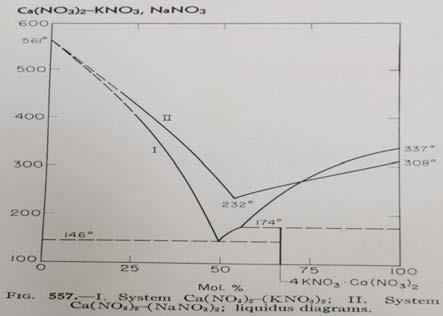

从图1可知,单组分硝酸盐熔解温度高,kno3起始熔解为337℃;双组分硝酸盐共熔

熔解度低,kno3中加入15wt%的nano3,主体硝酸钾起始熔解度可到300℃以下。

[0025]

从图2可知,在kno2 nano2双组分硝酸盐也有共熔溶解度降低的结果,但可看到亚硝酸钾的产生,推高了熔盐熔化温度,图2可知单一亚硝酸钾的熔解度比单一硝酸钾高出50℃。

[0026]

4.硝酸钙加入量与熔盐熔化温度关系

[0027]

从图3可知,引入硝酸钙作为离子交换原料,也能促进多组分硝酸盐共熔温度降低;钙离子也能置换玻璃中的钠离子,与硅形成硅酸钙,起到挤塞作用,提高玻璃表面的压应力。

[0028]

有益效果

[0029]

本发明明显降低离子交换的温度,提高硝酸盐的活性和寿命,降低生产成本,不影响玻璃增强的强度、透光性和平整度,具有良好的应用前景。举例说明:反应槽中1.5吨试剂级单一硝酸钾原料使用时间65天,使用多组分试剂级硝酸盐原料,使用时间可达170天,能耗也下降25%。

附图说明

[0030]

图1为kno3和nano3的熔解相图。

[0031]

图2为kno2和nano2的熔解相图。

[0032]

图3为kno3、nano3和ca(no3)2的熔解相图。

[0033]

图4为原片玻璃表层各成分浓度分布。

[0034]

图5为化学钢化玻璃表各层成分浓度分布。

具体实施方式

[0035]

下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

[0036]

实施例1

[0037]

在不锈钢反应槽,化学纯试剂熔盐组分kno310 kg nano

3 0.9kg ca(no3)

2 0.3kg,充分混合,加热熔盐温度至410℃(实测),预热玻璃进入高温熔盐,恒温沉浸4.5hr;采用cmt5204型电子多功能试验机测定,抗折强度184.3mpa。

[0038]

实施例2

[0039]

在不锈钢反应槽中,化学纯试剂熔盐组分kno310 kg nano31.7kg ca(no3)

2 0.4kg,混合,加热熔盐,熔盐液面温度349℃(实测),预热玻璃进入熔盐液体恒温沉浸7hr;cmt5204型电子多功能试验机测定,抗折强度181.9mpa。

[0040]

实施例3

[0041]

在不锈钢反应槽中,熔盐组分化学纯试剂kno310 kg nano

3 1.4kg ca(no3)20.4kg,熔盐中部温度376℃(实测),玻璃恒温沉浸6hr;cmt5204型电子多功能试验机测定,抗折强度182.1mpa。

[0042]

对比例3

[0043]

在不锈钢反应槽中,熔盐组分化学纯试剂kno310 kg nano

3 1.4kg ca(no3)20.4kg,熔盐中部温度375℃(实测),玻璃恒温沉浸6hr;cmt5204型电子多功能试验机测定,抗折强度188mpa。

[0044]

将实施例3化学钢化玻璃(3mm)与玻璃原片的样品对表面层(0~40μm)中si、k、na三元素的epma扫描图谱。横坐标为距离玻璃表面的深度,纵坐标为扫描强度,单位为每秒钟计数。

[0045]

由图4可以看出,原片玻璃的化学组成从表面到内部基本是均一的。经离子交换后,k

的扫描强度随深度的增加而逐渐降低,na

在表面有最小值,随深度增加,强度逐渐增大(如图5),k

、na

两者的扫描强度变化曲线形状相似,方向相反,位置相应;ca

扫描不出,表示离子交换很少。

[0046]

k

、na

两者的扫描强度与原片玻璃成分大致相同处(扫描强度在140左右),为离子交换界面深度在35um左右。从上所述,多组分硝酸盐与单组分硝酸盐在化学钢化离子交换增强过程中产生的压应力相当。但本发明多组分硝酸盐的反应温度下降,硝酸钾使用寿命延长,因此具有显著优势。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。