1.本发明涉及复合肥生产技术领域,特别是转鼓复合肥生产方法及自动化生产装置。

背景技术:

2.虽然造粒现场可以通过人工观察方式实现蒸汽的调节,但存在以下局限性:(1)人工取样不具备较好的代表性,对造粒颗粒粒度的判断不够准确。(2)操作工每隔一段时间需从造粒机出口用铁锹取样造粒颗粒,然后离线进行肉眼测量,过程耗时、劳动强度大、检测效率低。(3)人工判断粒度以个人经验为依据,不具备定量的条件。(4)人工测量法是离线的,测量结果滞后,不能在线获取颗粒粒径变化的信息,不利于对造粒过程进行及时监测和控制,鉴于此,针对上述问题深入研究,遂有本案产生。

技术实现要素:

3.实现上述目的本发明的技术方案为:转鼓复合肥自动化生产装置,包括:加工支架、转鼓造粒机、干燥箱、筛分箱、球磨机以及返料仓,所述转鼓造粒机、所述干燥箱、所述筛分箱、所述球磨机以及所述返料仓安装于所述加工支架上,所述转鼓造粒机上安装有检测调节上料结构。所述干燥箱内安装有干燥结构,所述干燥结构连接于所述检测调节上料结构上,所述筛分箱内安装有筛分分流结构,所述球磨机以及所述返料仓安装于所述加工支架上,所述返料仓通过回流结构连接于所述球磨机以及所述筛分分流结构上;

4.所述检测调节上料结构包含有:若干个原料箱、稀释箱、管式反应器、检测箱、机器视觉粒度检测仪、皮带秤以及若干个引流阀门;

5.若干个所述原料箱分别均匀的安装于所述加工支架上,且若干个所述原料箱通过所述引流阀门连接于所述转鼓造粒机上,所述稀释箱安装于所述加工支架上,所述管式反应器安装于所述加工支架的内侧,且管式反应器通过所述引流阀门连接于所述转鼓造粒机上,所述检测箱安装于所述加工支架上,且所述检测箱连接于所述转鼓造粒机上,所述机器视觉粒度检测仪以及所述皮带秤安装于所述检测箱的内侧,且所述机器视觉粒度检测仪位于所述皮带秤的上方。

6.优选的,所述干燥结构包含有:若干个吸热管、两对隔热分流管、一对引流泵、导热油、若干个散热轴管、干燥运输皮带、若干个散热运输套筒、若干个干燥链轮、干燥链条、干燥驱动机、一对回形限位块、若干个干燥圆盘、若干个干燥限位轴、风干驱动机、若干个传导磁铁、若干个旋转片、若干个电热管以及过滤组件;

7.若干个所述吸热管均匀的插装于所述稀释箱的顶端,若干个所述散热轴管均匀的插装于所述干燥箱的侧壁上,两对所述隔热分流管分别安装于若干个所述吸热管以及若干个所述散热轴管的两侧上,且一对所述隔热分流管与若干个所述散热轴管之间通过轴承连接,一对所述引流泵连接于两对所述隔热分流管上,所述导热油安置于若干个所述吸热管、若干个散热轴管以及两对隔热分流管的内侧,若干个所述散热运输套管分别套装于若干个

所述散热轴管的外侧上,所述干燥运输皮带套装于若干个所述散热运输套管上,所述干燥驱动机安装于所述干燥箱上,若干个所述干燥链轮分别套装于若干个所述散热轴管以及干燥驱动机的驱动端上,所述干燥链条套装于若干个所述干燥链轮上,所述干燥运输皮带套装于若干个所述散热运输套筒的外侧上,一对所述回形限位块安装于所述干燥箱的内侧侧壁上,若干个所述干燥限位轴分别通过轴承插装于所述干燥箱的内侧顶端上,所述风干驱动机驱动端通过轴承插装于所述干燥箱的顶端上,若干个所述干燥圆盘分别安装于若干个所述干燥限位轴以及所述风干驱动机驱动端上,且若干个所述干燥圆盘分别活动插装于一对所述回形限位块的内侧,并且若干个所述干燥圆盘成齿装交错排列,若干个所述传导磁铁分别安装于若干个所述干燥圆盘上,若干个所述旋转片分别安装于若干个所述干燥圆盘上,若干个所述电热管均匀的安装于所述干燥箱的内侧侧壁上,所述过滤组件安装于所述干燥箱的顶端上。

8.优选的,所述筛分分流结构包含有:一对回形筛分板、一对筛分网以及震动筛分组件;

9.一对所述回形筛分板成三角形安装于所述筛分箱的内侧,一对所述筛分网分别安装于一对所述回形筛分板的内侧,所述震动筛分组件安装于一对所述回形筛分板上。

10.优选的,所述震动筛分组件包含有:两对凹型敲击桶、两对凸型敲击块、两对回形敲击限位块、两对敲击弹簧柱、两对吸附磁铁、两对电动磁铁以及两对拉伸液压缸;

11.两对所述凹型敲击桶两两平行安装于一对所述回形筛分板上,两对所述凸型敲击块分别活动插装于两对所述凹型敲击桶的内侧,两对所述横向敲击限位块分别安装于两对所述凹型敲击桶的内侧,两对所述敲击弹簧柱分别安装于两对所述回形敲击限位块上,且两对所述敲击弹簧柱另一端分别连接于两对所述凸型敲击块上,两对所述吸附磁铁分别安装于两对所述凸型敲击块上,两对所述拉伸液压缸分别安装于两对所述凹型敲击桶的内侧,两对所述电动磁铁分别安装于两对所述拉伸液压缸的推动端上。

12.优选的,所述过滤组件包含有:过滤箱、一对过滤回形板、一对过滤网、过滤袋以及若干个引流管;

13.所述过滤箱安装于所述干燥箱的顶端上,一对所述过滤回形板安装于所述过滤箱的内侧,一对所述过滤网分别安装于一对所述过滤回形板上,所述过滤袋安置于一对所述过滤回形板之间,若干个所述引流管分别插装于所述过滤箱的上下两端,且若干个所述引流管均匀的插装于所述干燥箱的顶端上。

14.优选的,所述回流结构包含有:凹型升降箱、卸料板、卸料轴、两对升降卷扬机、若干个升降滑块、若干个升降滑道、回形回流箱、一对引流管以及一对密封阀门;

15.所述回形回流箱安装于所述加工支架上,所述凹型升降箱活动插装于所述回形回流箱的内侧。若干个所述升降滑道分别安装于所述回形回流箱的内侧,若干个所述升降滑块分别安装于所述凹型升降箱的侧壁上,且若干个所述升降滑块分别活动插装于若干个所述升降滑道的内侧,所述凹型升降箱上开设有卸料口,所述卸料轴通过轴承插装于所述卸料口的内侧,所述卸料板安装于所述卸料轴上,两对所述升降卷扬机两两平行安装于所述加工支架上,且两对所述升降卷扬机连接于所述凹型升降箱上,一对所述引流管分别连接于所述筛分箱以及所述球磨机上,一对所述密封阀门分别安装于一对所述引流管上。

16.优选的,所述皮带秤上设置有变速器。

17.优选的,所述干燥箱的内侧分别设置有温度传感器。

18.转鼓复合肥生产方法,包括以下操作步骤:步骤s1、原料混合引流;步骤s2、成品监控调节;步骤s3、烘干;步骤s4、筛分回流;

19.步骤s1:将原料箱内的浓硫酸引流到稀释箱的内侧,用水按比例稀释到一定质量分数后冷却,通过转子流量计计量,气氨通过涡街流量计计量,二者同时进入管式反应器,瞬间发生中和反应,该反应生成温度较高的硫酸铵料浆,硫酸铵料浆依靠反应产生的压力喷入转鼓造粒机内;

20.步骤s2:通过皮带秤以及机器视觉粒度检测仪对成品继续监控,当成品的大小过大或过小时,通过若干个引流阀门的开启大小,从而达到改变原料引流的速度;

21.步骤s3:通过将稀释箱内以及管式反应器内产生的热量引流到干燥箱的内侧,同时通过若干个电热管对其进行高温烘干;

22.步骤s4:通过筛分结构将小于一定大小的先行筛分到引流返料仓的内侧,同时将大于一定大小的产品引流到球磨机内,同时将研磨下来的原料引流到返料仓的内侧。

23.所述步骤s1,原料箱内的原料氯化钾和磷酸一铵经配料岗位计量、混合、粉碎后,由皮带秤定量输送到转鼓造粒机内,粉状原料与硫酸铵料浆混合后形成一定液相的固溶体,该固溶体在转鼓造粒机内滚动造粒,同时在蒸汽高温的环境中,各物料间发生复分解反应产生复盐,最终出造粒机的产物为磷复肥造粒颗粒,造粒过程中产生的尾气均由文丘里洗涤器洗后排放。

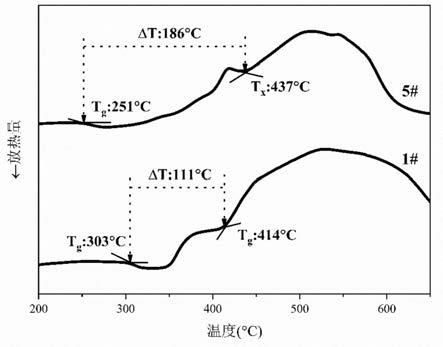

24.利用本发明的技术方案制作的名称,从人工造粒与自动化造粒状态下,成品瞬时流量分析,成品瞬时流量更加稳定,从而证明自动化造粒生产系统更加稳定。此外,自动化造粒后,返料流量大幅度减小,造粒颗粒成品率能够达到100%。成品各项指标抽检结果全部合格,合格率明显提升,各项指标更加稳定。

附图说明

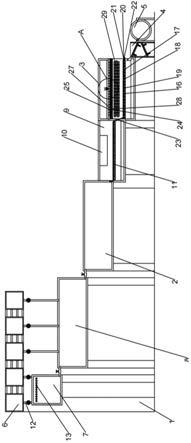

25.图1为本发明所述转鼓复合肥生产方法及自动化生产装置的主视剖视示意图。

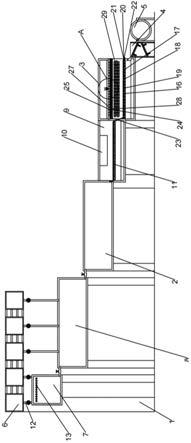

26.图2为本发明所述转鼓复合肥生产方法及自动化生产装置的侧视剖视示意图。

27.图3为本发明所述转鼓复合肥生产方法及自动化生产装置的俯视剖视示意图。

28.图4为图1中“a”部分的结构放大图。

29.图5为图2中“b”部分的结构放大图。

30.图中:1、加工支架;2、转鼓造粒机;3、干燥箱;4、筛分箱;5、球磨机;6、原料箱;7、稀释箱;8、管式反应器;9、检测箱;10、机器视觉粒度检测仪;11、皮带秤;12、引流阀门;13、吸热管;14、隔热分流管;15、引流泵;16、导热油;17、散热轴管;18、干燥运输皮带;19、散热运输套筒;20、干燥链轮;21、干燥链条;22、干燥驱动机;23、回形限位块;24、干燥圆盘;25、干燥限位轴;26、风干驱动机;27、传导磁铁;28、旋转片;29、电热管。

具体实施方式

31.下面结合附图对本发明进行具体描述,如图1

‑

5所示,转鼓复合肥自动化生产装置,包括:加工支架1、转鼓造粒机2、干燥箱3、筛分箱4、球磨机5以及返料仓,其特征在于,所述转鼓造粒机2、所述干燥箱3、所述筛分箱4、所述球磨机5以及所述返料仓安装于所述加工

支架1上,所述转鼓造粒机2上安装有检测调节上料结构。所述干燥箱3内安装有干燥结构,所述干燥结构连接于所述检测调节上料结构上,所述筛分箱4内安装有筛分分流结构,所述球磨机5以及所述返料仓安装于所述加工支架1上,所述返料仓通过回流结构连接于所述球磨机5以及所述筛分分流结构上;所述检测调节上料结构包含有:若干个原料箱6、稀释箱7、管式反应器8、检测箱9、机器视觉粒度检测仪10、皮带秤11以及若干个引流阀门12;若干个所述原料箱6分别均匀的安装于所述加工支架1上,且若干个所述原料箱6通过所述引流阀门12连接于所述转鼓造粒机2上,所述稀释箱7安装于所述加工支架1上,所述管式反应器8安装于所述加工支架1的内侧,且管式反应器8通过所述引流阀门12连接于所述转鼓造粒机2上,所述检测箱9安装于所述加工支架1上,且所述检测箱9连接于所述转鼓造粒机2上,所述机器视觉粒度检测仪10以及所述皮带秤11安装于所述检测箱9的内侧,且所述机器视觉粒度检测仪10位于所述皮带秤11的上方;所述干燥结构包含有:若干个吸热管13、两对隔热分流管14、一对引流泵15、导热油16、若干个散热轴管17、干燥运输皮带18、若干个散热运输套筒19、若干个干燥链轮20、干燥链条21、干燥驱动机22、一对回形限位块23、若干个干燥圆盘24、若干个干燥限位轴25、风干驱动机26、若干个传导磁铁27、若干个旋转片28、若干个电热管29以及过滤组件;若干个所述吸热管13均匀的插装于所述稀释箱7的顶端,若干个所述散热轴管17均匀的插装于所述干燥箱3的侧壁上,两对所述隔热分流管14分别安装于若干个所述吸热管13以及若干个所述散热轴管17的两侧上,且一对所述隔热分流管14与若干个所述散热轴管17之间通过轴承连接,一对所述引流泵15连接于两对所述隔热分流管14上,所述导热油16安置于若干个所述吸热管13、若干个散热轴管17以及两对隔热分流管14的内侧,若干个所述散热运输套管分别套装于若干个所述散热轴管17的外侧上,所述干燥运输皮带18套装于若干个所述散热运输套管上,所述干燥驱动机22安装于所述干燥箱3上,若干个所述干燥链轮20分别套装于若干个所述散热轴管17以及干燥驱动机22的驱动端上,所述干燥链条21套装于若干个所述干燥链轮20上,所述干燥运输皮带18套装于若干个所述散热运输套筒19的外侧上,一对所述回形限位块23安装于所述干燥箱3的内侧侧壁上,若干个所述干燥限位轴25分别通过轴承插装于所述干燥箱3的内侧顶端上,所述风干驱动机26驱动端通过轴承插装于所述干燥箱3的顶端上,若干个所述干燥圆盘24分别安装于若干个所述干燥限位轴25以及所述风干驱动机26驱动端上,且若干个所述干燥圆盘24分别活动插装于一对所述回形限位块23的内侧,并且若干个所述干燥圆盘24成齿装交错排列,若干个所述传导磁铁27分别安装于若干个所述干燥圆盘24上,若干个所述旋转片28分别安装于若干个所述干燥圆盘24上,若干个所述电热管29均匀的安装于所述干燥箱3的内侧侧壁上,所述过滤组件安装于所述干燥箱3的顶端上;所述筛分分流结构包含有:一对回形筛分板、一对筛分网以及震动筛分组件;一对所述回形筛分板成三角形安装于所述筛分箱4的内侧,一对所述筛分网分别安装于一对所述回形筛分板的内侧,所述震动筛分组件安装于一对所述回形筛分板上;所述震动筛分组件包含有:两对凹型敲击桶、两对凸型敲击块、两对回形敲击限位块、两对敲击弹簧柱、两对吸附磁铁、两对电动磁铁以及两对拉伸液压缸;两对所述凹型敲击桶两两平行安装于一对所述回形筛分板上,两对所述凸型敲击块分别活动插装于两对所述凹型敲击桶的内侧,两对所述横向敲击限位块分别安装于两对所述凹型敲击桶的内侧,两对所述敲击弹簧柱分别安装于两对所述回形敲击限位块上,且两对所述敲击弹簧柱另一端分别连接于两对所述凸型敲击块上,两对所述吸附磁铁分别安装于两对所述凸型敲

击块上,两对所述拉伸液压缸分别安装于两对所述凹型敲击桶的内侧,两对所述电动磁铁分别安装于两对所述拉伸液压缸的推动端上;所述过滤组件包含有:过滤箱、一对过滤回形板、一对过滤网、过滤袋以及若干个引流管;所述过滤箱安装于所述干燥箱3的顶端上,一对所述过滤回形板安装于所述过滤箱的内侧,一对所述过滤网分别安装于一对所述过滤回形板上,所述过滤袋安置于一对所述过滤回形板之间,若干个所述引流管分别插装于所述过滤箱的上下两端,且若干个所述引流管均匀的插装于所述干燥箱3的顶端上;所述回流结构包含有:凹型升降箱、卸料板、卸料轴、两对升降卷扬机、若干个升降滑块、若干个升降滑道、回形回流箱、一对引流管以及一对密封阀门;所述回形回流箱安装于所述加工支架1上,所述凹型升降箱活动插装于所述回形回流箱的内侧。若干个所述升降滑道分别安装于所述回形回流箱的内侧,若干个所述升降滑块分别安装于所述凹型升降箱的侧壁上,且若干个所述升降滑块分别活动插装于若干个所述升降滑道的内侧,所述凹型升降箱上开设有卸料口,所述卸料轴通过轴承插装于所述卸料口的内侧,所述卸料板安装于所述卸料轴上,两对所述升降卷扬机两两平行安装于所述加工支架1上,且两对所述升降卷扬机连接于所述凹型升降箱上,一对所述引流管分别连接于所述筛分箱4以及所述球磨机5上,一对所述密封阀门分别安装于一对所述引流管上;所述皮带秤11上设置有变速器;所述干燥箱3的内侧分别设置有温度传感器。

32.转鼓复合肥生产方法,包括以下操作步骤:步骤s1、原料混合引流;步骤s2、成品监控调节;步骤s3、烘干;步骤s4、筛分回流;

33.步骤s1:将原料箱6内的浓硫酸引流到稀释箱7的内侧,用水按比例稀释到一定质量分数后冷却,通过转子流量计计量,气氨通过涡街流量计计量,二者同时进入管式反应器8,瞬间发生中和反应,该反应生成温度较高的硫酸铵料浆,硫酸铵料浆依靠反应产生的压力喷入转鼓造粒机2内;

34.步骤s2:通过皮带秤11以及机器视觉粒度检测仪10对成品继续监控,当成品的大小过大或过小时,通过若干个引流阀门12的开启大小,从而达到改变原料引流的速度;

35.步骤s3:通过将稀释箱7内以及管式反应器8内产生的热量引流到干燥箱3的内侧,同时通过若干个电热管29对其进行高温烘干;

36.步骤s4:通过筛分结构将小于一定大小的先行筛分到引流返料仓的内侧,同时将大于一定大小的产品引流到球磨机5内,同时将研磨下来的原料引流到返料仓的内侧。

37.所述步骤s1,原料箱6内的原料氯化钾和磷酸一铵经配料岗位计量、混合、粉碎后,由皮带秤11定量输送到转鼓造粒机2内,粉状原料与硫酸铵料浆混合后形成一定液相的固溶体,该固溶体在转鼓造粒机2内滚动造粒,同时在蒸汽高温的环境中,各物料间发生复分解反应产生复盐,最终出造粒机的产物为磷复肥造粒颗粒,造粒过程中产生的尾气均由文丘里洗涤器洗后排放。

38.本实施方案的特点为,包括:加工支架、转鼓造粒机、干燥箱、筛分箱、球磨机以及返料仓,转鼓造粒机、干燥箱、筛分箱、球磨机以及返料仓安装于加工支架上,转鼓造粒机上安装有检测调节上料结构。干燥箱内安装有干燥结构,干燥结构连接于检测调节上料结构上,筛分箱内安装有筛分分流结构,球磨机以及返料仓安装于加工支架上,返料仓通过回流结构连接于球磨机以及筛分分流结构上;检测调节上料结构包含有:若干个原料箱、稀释箱、管式反应器、检测箱、机器视觉粒度检测仪、皮带秤以及若干个引流阀门;若干个原料箱

分别均匀的安装于加工支架上,且若干个原料箱通过引流阀门连接于转鼓造粒机上,稀释箱安装于加工支架上,管式反应器安装于加工支架的内侧,且管式反应器通过引流阀门连接于转鼓造粒机上,检测箱安装于加工支架上,且检测箱连接于转鼓造粒机上,机器视觉粒度检测仪以及皮带秤安装于检测箱的内侧,且机器视觉粒度检测仪位于皮带秤的上方;从人工造粒与自动化造粒状态下,成品瞬时流量分析,成品瞬时流量更加稳定,从而证明自动化造粒生产系统更加稳定。此外,自动化造粒后,返料流量大幅度减小,造粒颗粒成品率能够达到100%。成品各项指标抽检结果全部合格,合格率明显提升,各项指标更加稳定。

39.通过本领域人员,将本案中所有电气件与其适配的电源通过导线进行连接,并且应该根据实际情况,选择合适的控制器,以满足控制需求,具体连接以及控制顺序,应参考下述工作原理中,各电气件之间先后工作顺序完成电性连接,其详细连接手段,为本领域公知技术,下述主要介绍工作原理以及过程,不在对电气控制做说明。

40.实施例:通过将原料箱6内的浓硫酸引流到稀释箱7的内侧,用水按比例稀释到一定质量分数后冷却,通过若干个吸热管13内的导热油16将稀释箱7内的稀释产生的热量引流到导热油16内,同时通过一对引流泵15将若干个吸热管13、两对隔热分流管14以及若干个散热轴管17内的导热油16进行循环,从而达到将稀释产生的热量引流到干燥箱3的内侧,通过转子流量计计量,气氨通过涡街流量计计量,二者同时进入管式反应器8的内侧,该反应生成温度较高的硫酸铵料浆,硫酸铵料浆依靠反应产生的压力喷入转鼓造粒机2内,原料氯化钾和磷酸一铵引流到转鼓造粒机2内,粉状原料与硫酸铵料浆混合后形成一定液相的固溶体,该固溶体在转鼓造粒机2内滚动造粒,同时在蒸汽高温的环境中,各物料间发生复分解反应产生复盐,最终出造粒机的产物为磷复肥造粒颗粒。造粒过程中产生的尾气均由文丘里洗涤器洗后排放,通过将造粒后的原料引流到检测箱9内的皮带秤11,通过皮带秤11进行测量,同时通过皮带秤11上方的机器视觉粒度检测仪10对皮带秤11上的原料进行检测,机器视觉粒度检测仪10实时检测造粒机出口造粒颗粒粒度大小,并与设定粒径作逻辑运算,输出蒸汽阀门开度变化量,将粒度检测计算的蒸汽阀门开度变化量与返料流量控制的阀门开度作逻辑运算,得到最终应该输入到蒸汽阀门执行器的引流阀门12总开度,采用综合考虑返料流量与造粒颗粒粒度的预调节

‑

pid控制系统,自动控制蒸汽阀门开度,加入适量的蒸汽进入造粒机,造粒机造出稳定的造粒颗粒,通过皮带秤11将原料引流到干燥箱3的内侧,通过干燥驱动机22运行,带动干燥驱动机22驱动端上的干燥圆盘24转动,通过干燥圆盘24带动其上的若干个旋转片28以及若干个传导磁铁27转动,通过若干个旋转的传导磁铁27分别带动其上干燥圆盘24上的若干个传导磁铁27进行传导,从而达到将若干个干燥圆盘24进行驱动旋转,从而通过若干个旋转的干燥圆盘24分别带动其上的旋转片28,将过滤箱内的空气引流到干燥箱3的内侧,通过过滤箱内过滤回形板上的过滤网进行过滤,同时通过一对过滤网之间的过滤袋内的过滤原料进行过滤,之后,之后将干燥后的原料引流到筛分箱4内的一对回形筛分板上的筛分网将原料进行筛分,同时通过震动筛分组件运行,通过断开吸附磁铁,使得两对凸型敲击块上的敲击弹簧柱伸缩,从而达到将两对凸型敲击块对回形筛分板进行敲击,从而达到将回形筛分块上的筛分网进行敲击筛分,通过回流结构将原料进行回收收集。

41.上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。