1.本发明属于焊接缺陷检测技术领域,具体涉及一种激光拼焊板气孔缺陷自动检测系统。

背景技术:

2.目前,激光拼焊板已经在汽车工业得到广泛的应用,车身的纵梁、骨架、地板、门内板、侧围和保险杠等。激光拼焊板的品质是衡量车身安全性能的重要指标,激光拼焊板出现的任何质量缺陷是绝对不允许流入到下道工序。

3.目前,激光拼焊常出现的典型质量缺陷:1、焊接过程中产生气孔问题;2、焊缝的头、尾错边问题;3、激光焊缝偏向单侧板材问题;4、焊缝未焊透问题。

4.其中焊缝错边、焊偏及未焊透的质量缺陷的产生原因均为焊接参数调整不当、原材料断面质量有瑕疵、板型不规整等导致,通过保证原材料质量及设备工艺参数的调整后便可解决。但唯有拼焊气孔问题,不仅涉及原材料质量和设备工艺参数,同时还与板材本身的材质有关(比如元素的占比不同会影响焊接性能),所以拼焊气孔问题在源头解决是相对比较困难的。

5.激光拼焊的气孔现象主要在焊接过程中,焊缝出现的细小的孔洞,直径为:φ0.02

‑

0.15之间不等,气孔出现的位置和时机没有规律,然而根据目前激光拼焊线制造厂商对拼焊质量缺陷的检测手段,存在以下问题:

6.1:检测系统参数中对比色差的设定,根据待焊接板材的表面颜色(灰白度)手动进行范围设定,设定后的参数范围默认为报警标准,然而板材在实际拼焊过程中,会出现板材色差与焊缝颜色相近从而经常发生误报的情况。导致设备经常停机,不但影响生产效率,同时还需进行人工二次100%挑选。

7.2:激光拼焊过程中,会出现很多细小变量,例如:焊接的烟尘、激光透光、焊渣飞溅等问题出现,这些细小的变量会随同焊缝一同带入到检测范围中进行检测,会直接影响到检测结果。从而导致设备发生误报和漏报。

8.当设备发生误报后,会直接影响设备停台,对生产组织产生很多负面影响,而当设备发生漏报后,自动生产线默认质量缺陷产品为合格品,一并转移到成品区,之后进行包装发往客户(不合格品流出)。从而导致非常严重的后果:1、客户投诉;2、影响整车整体安全性能。

9.为防止以上两种严重后果的产生,现有技术中,对激光拼焊机组的自动检测系统及除尘、密封等进行了全面升级,主要包括:1、更换新一代检测系统的照射相机,2、增加除尘口2个(在检测系统前的上下表面各增加1套),3、对检测系统上、下的发射接收装置进行了全面封闭(防止透光等情况发生)。同时对激光拼焊原材料的品质提升了管控要求,保证焊接面的毛刺(<0.05t),直线度(<0.05mm/m),焊接前对断面进行全方位的清擦(断面无异物、油污等)。

10.同时增设6名经过专业培训的操作人员对所有激光拼焊板的气孔问题人工进行

100%挑选。

11.人员线下进行的挑选利用人工视觉对所有焊缝通过下端固定的照射灯光发现气孔缺陷产品。人工长时间的挑选会产生视觉疲劳,依然存在以下问题:1、存在漏检风险、气孔质量缺陷占比高,现有设备和人工都无法100%保证拼焊气孔缺陷的外流风险。2、设备自动检测能力存在缺陷,投入大量人员手动操作,检测效率低、浪费人力物力,3、错边焊接中拼焊板头、尾的误报情况的发生。

技术实现要素:

12.本发明的目的在于提出一种激光拼焊板气孔缺陷自动检测系统,解决现有技术存在的现有设备自动检测能力差,检测效率低,检测准确性差,错边焊接中拼焊板头、尾的误报情况的发生以及存在漏检风险的问题。

13.为实现上述目的,本发明的激光拼焊板气孔缺陷自动检测系统包括:

14.发射装置,所述发射装置以锥形发射形式发射高强度红外光;

15.和所述发射装置相对设置的接收装置,所述接收装置至少包括和发射装置的出射光相对设置的接收镜片,所述接收镜片包括沿焊缝长度方向依次设置的三块;

16.以及计数报警器,所述计数报警器包括计数模块、复位模块和声控模块,所述接收装置的三块接收镜片分别和计数报警器电连接,当仅有中间的接收镜片触发时,计数报警器的声控模块发出报警信号。

17.所述发射装置包括:

18.圆筒状的发射筒;

19.设置在发射筒一端并穿过发射筒由另一端出射光线的光发射器;

20.以及设置在所述发射筒中间位置的变焦环,通过所述变焦环调整高强度红外光的宽度。

21.所述发射装置表面采用镜面密封。

22.所述发射装置表面采用镜面密封具体为:在所述发射装置的出光口一侧设置有发射防尘镜片。

23.所述接收装置还包括长方体的接收框架;三块所述接收镜片设置在接收框架和所述发射装置相对的表面。

24.所述接收框架为铝合金材料。

25.所述接收装置表面采用镜面密封。

26.所述接收装置表面采用镜面密封具体为:在所述接收装置的每个接收镜片外设置有接收防尘镜片。

27.本发明的有益效果为:本发明的激光拼焊板气孔缺陷自动检测系统为通过红外线锥形角度发射,穿透气孔后由接收器接收并立即获得信号的检测报警装置。激光拼焊板气孔缺陷自动检测系统具有特定波长、特定高强度范围的红外线发射装置,特定波长具体数值:波长为635nm,特定高强度范围具体范围值为强度范围:200

‑

400mw;具有三组逻辑接收芯片,即可满足任意大小气孔的检测,也可避免拼焊板头、尾的误报情况发生。

28.检测系统的安装位置和空间与设备本体内部留取的可完全吻合,并且发射和接收装置的体积不会对设备自身的运行产生任何负面影响。同时该装置通过检测反馈信号的逻

辑编程,可自动识别气孔缺陷问题的数量,并具有整体复位功能。自动检测能力高,检测效率高,检测准确性高,避免出现错边焊接中拼焊板头、尾的误报情况的发生以及避免了漏检的风险。

附图说明

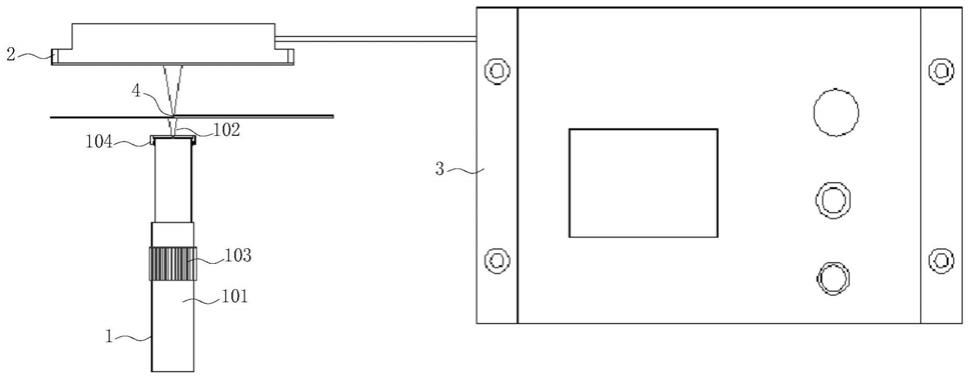

29.图1为本发明的激光拼焊板气孔缺陷自动检测系统整体结构示意图;

30.图2为本发明的激光拼焊板气孔缺陷自动检测系统中发射筒结构示意图;

31.图3为本发明的激光拼焊板气孔缺陷自动检测系统中接收装置结构仰视图;

32.图4为本发明的激光拼焊板气孔缺陷自动检测系统中接收装置主视图;

33.图5为本发明的激光拼焊板气孔缺陷自动检测系统中计数报警器结构仰视图;

34.图6为本发明的激光拼焊板气孔缺陷自动检测系统中计数报警器结构主视图;

35.其中:1、发射装置,101、发射筒,102、高强度红外光,103、变焦环,104、发射防尘镜片,2、接收装置,201、接收框架,3、计数报警器,4、焊缝,401、气孔。

具体实施方式

36.下面结合附图对本发明的实施方式作进一步说明。

37.本发明的气孔检测系统的定义:气孔检测系统是利用激光拼焊产品气孔4漏洞透光的缺陷,采用特殊波频和高强度照射光线发射和接收读取吸反馈信号的检查仪器,是对任何透光材料或加工零件的有效检测系统。

38.所本发明所谓的激光拼焊气孔4缺陷,就是在焊接过程中,在焊缝的表面所能呈现的大小不同的孔洞,孔洞大小为:0.01

‑

0.5mm不等,孔洞内部结构圆润。在实际生产中,所出现气孔4缺陷产品孔洞大小在0.1mm左右较为常见。激光拼焊过程中的所有气孔4缺陷的共性特点为:孔洞通透,拼焊板的上下表面相通。

39.拟采用光感反馈检测系统:使用一个光发射器和一个接收器面对面地装在设备指定的型腔内部。发光器发出红外光,在无阻情况下光接收器能收到光。但当被检测物体从型腔内通过时,光被遮挡,接收器无动作,无信号输出。当检查物体有孔洞时,接收器会接收到光,接收器会输出一个控制信号,联通负载电流,从而完成一次控制动作。

40.当发射器所发射的红外线的宽度过宽,宽度尺寸在照射的板材上大于0.05mm,气孔4与光线重合时,光线的漏点没有完全穿透气孔4。所以针对该问题,本发明在圆柱发射器的下端增设红外线宽的调整机构,即变焦环103,可通过手动旋转直接调整红外线的宽度。红外线的宽度和强度可通过变焦环103整体调窄、强或调宽、弱。这样对任何大小的气孔4都可检测外,还可运用到非气孔4的检测。

41.参见附图1

‑

附图6,本发明的激光拼焊板气孔4缺陷自动检测系统包括:

42.发射装置1,所述发射装置1以锥形发射形式发射高强度红外光102;本实施例中的强度范围为200mw

‑

400mw;

43.和所述发射装置1相对设置的接收装置2,所述接收装置2至少包括和发射装置1的出射光相对设置的接收镜片,所述接收镜片包括沿焊缝长度方向依次设置的三块;

44.以及计数报警器3,所述计数报警器3包括计数模块、复位模块和声控模块,所述接收装置2的三块接收镜片分别和计数报警器3电连接,当仅有中间的接收镜片触发时,计数

报警器3的声控模块发出报警信号。所述计数报警器3可以采用创联传感技术(中山)有限公司的计数报警器3。

45.所述发射装置1包括:

46.圆筒状的发射筒101;

47.设置在发射筒101一端并穿过发射筒101由另一端出射光线的光发射器;

48.以及设置在所述发射筒101中间位置的变焦环103,通过所述变焦环103调整高强度红外光102的宽度。

49.所述变焦环103光线宽度调节就是通过旋转旋钮调节聚焦,和望远镜原理一样,在内部有个凹凸镜片调节上下距离便改变光线宽度。本实施例中可以选用公开号为cn201420244275.5进行变焦,进而实现宽度调节。

50.所述发射装置1表面采用镜面密封。

51.所述发射装置1表面采用镜面密封具体为:在所述发射装置1的出光口一侧设置有接收防尘镜片。

52.所述接收装置2还包括长方体的接收框架201;三块所述接收镜片设置在接收框架201和所述发射装置1相对的表面。

53.所述接收框架201为铝合金材料。

54.所述接收装置2表面采用镜面密封。

55.所述接收装置2表面采用镜面密封具体为:在所述接收装置2的每个接收镜片外设置有发射防尘镜片104。

56.激光拼焊板的头和尾在产品加工中是可以存在错边焊接的工艺要求,即两张不等厚的钢板既可以对齐焊接,也可以不对齐焊接,所以在头和尾的检测时,红外线接收器都会被触发从而得到报警信号。针对头尾检测误报的问题,采用接收区域扩散分块的方式进行改善。

57.本发明设置有3块等分的接收镜片,依次为a、b和c,宽度方向不变,长度方向平均分布,在接收器的程序中加入或、切的命令:

58.接收器分a/b/c三个接收模块,发射器发出红外光,当仅有中间的b模块触发后才可发出报警信号,除此外的任何触发组合方式均不会成立。具体为:

59.①

当头或尾出现错边的情况下,不但b点被触发,单侧a点或c点也被触发,此时,接收器不会发出报警信号;

60.②

当没有板材的时候,a/b/c全部被触发,接收器也不会发出报警信号;

61.③

当仅有气孔4出现的时候,发射的红外线被两侧板材阻挡,仅有中间的光线会穿透孔洞,此时仅有中间的b点被触发,两侧的a/c不被触发,接收器会马上发出报警信号。

62.本技术的报警信息的集成:

63.考虑到激光拼焊气孔4缺陷被检测报警后,如何确定数量的问题。所以在报警器中加入了检测到气孔4缺陷的数量显示功能和拼焊板焊接的数量显示功能,所显示的数量是将接收器发出的信号编入到程序中,在焊接单组产品的时候会显示焊接数量,在检测到气孔4的时候也会自动显示。

64.当报警系统显示检测到的气孔4数量或焊接板数量时,设备可停机或自动分选,而后人员如继续生产,则可在报警器上进行对应的复位归零。

65.报警器内,将检测气孔4缺陷的信号也直接反馈成声音信号,当出现气孔4缺陷时,报警器会发出刺耳的声音,无论操作人员在设备的任何方位都可听见。

66.安装区域和空间:

67.1:本发明的气孔4缺陷自动检测系统应在线安装在激光拼焊线机组内部,不与设备任何运行机构发生干涉,并且安装在激光焊点处和下料区域之间。

68.接收器安装空间:长50mm,高500mm,宽100mm。该空间直接限制了接收器内部3组接收镜片面积的大小。

69.发射器安装控件:长50mm,高100 55mm,宽90mm。发射器仅为φ18mm*111mm长的圆柱体。

70.气孔4检测系统的固定支架全部采用薄壁铝型材,连接部分使用预埋件紧固的方式固定,并且所有固定孔全部具有单方向的调整量。

71.红外发射器及接收器因内部电器元件必须保证完全封闭的状态,所以在接收器和发生器的表面全部采用镜面密封。

72.安装调试:

73.本发明的气孔4缺陷自动检测系统的安装调试必须在设备完全停机的状态下进行,具体安装步骤如下:

74.在线外将接收器通过4个m4的螺钉安装在上固定架上,确定无任何松动后,将电源线及信号线沿着固定架后端(下料区方向)排线,使用绝缘扎带捆绑。

75.将线下准备完毕的固定架安装在设备留取的区域内,固定螺钉使用设备本体预留的4个m6螺钉紧固,在保证接收器镜片水平的同时,保证接收器与板材的距离范围调整到100

‑

110mm之间便可,后对所有螺钉进行固定。

76.将发射器固定架安装在设备除尘口旁的区域内,所使用的固定螺钉与除尘盒原有螺钉一致。

77.首先将发射器的线套入到φ20的固定圈内,后将发射器使用上、下两个m20的圆螺母加以固定。

78.将发射器的电源线延设备空腔甩到电柜预留的24v电源上,连接即可。

79.将接收器的电源线和信号线延设备空腔甩到员工操作台处。

80.报警器的插口与接收器的电线和信号线相连接,后将报警器接通电源。

81.设备通电后,发射器发出的红外光对射到接收器上,保证光线居中却两侧对称便可。

82.实际验证:

83.为使该检测系统的功能和精度能够满足预想要求。项目人员拟对该系统进行初步在线检测试验:

84.1、对准备好的焊接原材料的焊接面自行制造6点缺口(确保焊接过程会出现孔洞),后经过试验,6点气孔4缺陷全部发出报警。

85.2、特为该试验准备头尾要求错边焊接的产品2张,试验结果:头、尾没有出现误报的情况,效果非常好。

86.实践跟踪:

87.在项目完成后的4个工作日,激光拼焊机组共焊接5180件产品,报警气孔430件。为

了确保该检测系统的稳定性和准确性,特安排6名专业挑选人员对合格的5150件产品进行二次挑选,结论是100%合格。该检测系统在自动生产线的应用真正满足了自动化的需求。

88.激光拼焊机组所采用的自动气孔4检测系统。是目前国外针对激光拼焊气孔4缺陷检测的首例创新技术。

89.本发明的检测系统实际应用结果:

90.1、在气孔4检测系统使用近1年的时间内,机组生产的激光拼焊产品共生产56万件,其中气孔4990件,检测系统全部自动识别成功,发往客户无任何气孔4质量信息反馈,漏报情况为”0”。

91.2、在自动检测出的990件气孔4缺陷产品中,经过二次分选,100%都有气孔4,误报警=率为“0”。

92.效益测算:

93.1、经济效益:

94.该套检测系统成功投入使用后,6名专业挑选人员可直接被自动系统替代。

95.其中人工成本:6人*约5000元/人/月*12月=约36万元

96.原有挑选过程所投入的辅材:约2000元。

97.该检测项目的研发制造成本=3.5万元。

98.全年直接经济效益=36 0.2

‑

3.5=32.7万元/年

99.2、其它效益:

100.①

激光拼焊产品主要应用于车身,对整车的安全性能起到了至关重要的决定。目前,全国汽车生产总量约2800万辆,其中95%的商品汽车均应用激光拼焊工艺。宝武提供的激光拼焊板占据市场大部分份额。激光拼焊的质量缺陷0.1%,其中气孔4缺陷在整体质量缺陷的占比60%。按此推算,宝武提供的激光拼焊板中,气孔4缺陷的产品占0.06%,潜在出现的气孔4缺陷产品流出到整车的几率约为160万辆。

101.该检测系统是激光拼焊质量检测的重要手段,通过上线实际应用,可保证宝武提供的所有激光拼焊板产品不会在客户/汽车出现气孔4质量缺陷。保证了汽车整车安全性能的同时,提高了激光拼焊产品的市场竞争力,维护了宝武集团的形象和信誉。

102.②

自动检测系统的成功投入使用,是遵循现代化工厂、企业关于智能化/自働化/无人化发展的方向,是在激光拼焊加工领域又一创新的体现,是激光拼焊质量管控智能无人领域的又一突破。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。