1.本发明涉及带式输送机技术领域,尤其涉及一种煤矿带式输送机集中自动润滑装置。

背景技术:

2.针对井下皮带机滚筒的轴承润滑,目前主要是靠人工定期的加注润滑脂来实现轴承的润滑,由此带来的问题有:每次加注润滑脂,为了保险起见也是加注的标准指标,将润滑脂加注到轴承室中直至新的干净润滑脂溢出为止。由此带来的负面影响有两个:一个是每次加注的润滑脂均超量,造成润滑脂的巨大浪费,也给环境带来巨大的污染;加注的过量的润滑脂阻碍了轴承内部滚动体和保持架的运动

‑

轴承当中,滚动体和保持架也有速度的概念

‑

导致和润滑脂过度摩擦生热,影响了散热造成轴承的温度升高。手动加注润滑脂过程中,由于井下的环境的实际情况和粉尘工况,极易造成润滑脂的污染,导致粉尘颗粒进入到轴承室中,对轴承造成提前失效。据理论计算,大约有56%的轴承失效是因为润滑油污染造成的。井下皮带机部位,空间局促,皮带运转时危险性较大。对维保人员的要求相对比较高。若思想松懈,极易造成人员的伤害。人工加注油脂的不及时也会造成轴承的寿命缩短导致轴承提前失效。

3.综上,现有技术中仍缺少一种能够根据带式输送机的输送速度精准和轴承温度进行润滑工作,并实时调整润滑速度,提高加注效率的自动润滑装置。

技术实现要素:

4.为此,本发明提供一种煤矿带式输送机集中自动润滑装置,用以克服现有技术中仍缺少一种能够根据带式输送机的输送速度精准和轴承温度进行润滑工作,并实时调整润滑速度,提高加注效率的自动润滑装置的问题。

5.为实现上述目的,本发明提供一种煤矿带式输送机集中自动润滑装置,包括,

6.润滑油箱,其内设置有液位传感器,用以检测所述润滑油箱内的润滑油的油位高度,所述润滑油箱上设置有泵,所述泵将润滑油箱内的润滑油通过润滑管路传输至轴承室内部;

7.润滑管路,其包括若干润滑管道,若干所述润滑管道上设置有压力传感器,所述压力传感器用以检测该润滑管路中的压力变化,所述润滑管道的末端设置有流量表,所述流量表用以对该润滑管道流出的润滑油进行检测;

8.温度传感器,其设置在轴承一侧,用以检测轴承的实时温度;

9.中控单元,其分别与液位传感器、泵、压力传感器、流量表和温度传感器连接,用以实时接收所述液位传感器、泵、压力传感器、流量表和温度传感器传输的数据,并控制泵的工作参数;

10.在煤矿带式输送机运行过程中,所述中控单元接收设置在带式输送机上的速度传感器检测到的带式输送机的实时速度,所述中控单元根据若干润滑管道实时测得的实时压

力值与预设压力参考值进行比较,并根据比较结果对煤矿带式输送机的实时输送速度进行调整;

11.所述中控单元根据压力值确定的带式输送机的速度和温度传感器实时测得的轴承温度结合带式输送机的输送距离对润滑参数进行确定,所述中控单元将实时计算出的润滑参数与润滑参数参考值进行比较,对所述润滑装置的加注参数进行确定,并按确定的加注时间和加注量以及计算出的初始加注速度进行润滑油的加注工作;

12.所述中控单元根据初步确定的加注速度运行至第一加注时间点时,所述中控单元将加注开始至第一加注时间点的实时加注量与预设加注量进行比较,并根据比较结果对第一加注时间点至第二加注时间点的加注速度进行调整;

13.所述中控单元按调整后的加速速度从第一加注时间点至第二加注时间点时,所述中控单元将第一加注时间点至第二加注点的实时加注量与预设加注量进行比较,并根据比较结果对第二加注时间点至第三加注时间点的加注速度进行调整;

14.所述中控单元根据上一加注时间点至当前加注时间点的实时加注量与预设加注量的比较,对当前加注时间点至下一加注时间点的加注速度进行调整,直至完成加注量和/或加注时间;

15.若完成加注时间,而加注量未达到时,则所述中控单元根据实时的加注量与预设加注量之间的差值对加注速度进行调整,直至完成加注量的加注;若完成的加注量,而未到加注时间时,则所述中控单元判定该润滑管道故障;若同时完成的加注量和加注时间时,则所述中控单元判定润滑工作完成。

16.进一步地,所述中控单元根据若干润滑管道实时测得的实时压力值对煤矿带式输送机的输送速度进行调整;

17.若干所述润滑管道包括第一润滑管道、第二润滑管道、第三润滑管道、第n润滑管道;设定实时接收到的压力传感器值为ps1、ps2、ps3、

…

、psn,其中,ps1表示第一润滑管道的实时压力值,ps2表示第二润滑管道的实时压力值,ps3表示第三润滑管道的实时压力值,psn表示第n润滑管道的实时压力值;设定压力参考值为p,设定实时压力值中大于压力参考值的数量为x,设定实时测得的带式输送机的速度为vs,则,

18.若x/n≥0.8时,则所述中控单元判定所述煤矿带式输送机故障;

19.若0.5≤x/n<0.8时,则所述中控单元确定煤矿带式输送机的输送速度调整为vt,vt=0.95

×

vs;

20.若x/n<0.5时,则所述中控单元确定煤矿带式输送机的输送速度为vt,vt=vs。

21.进一步地,所述中控单元根据压力值确定的带式输送机的速度和温度传感器实时测得的轴承温度结合带式输送机的输送距离对润滑参数进行确定,设定润滑参数为r,

22.r=vt/v0 ts/t0 ls/l0

23.其中,vt表示通过压力值确定的带式输送机的速度,v0表示预设速度,ts表示温度传感器实时测得的轴承温度,t0表示预设轴承温度,ls表示带式输送机的输送距离,l0表示预设输送距离。

24.进一步地,所述中控单元内预设有润滑参数参考值r1、r2、r3、

…

、rn,其中,r1表示第一润滑参数参考值,r2表示第二润滑参数参考值,r3表示第三润滑参数参考值,rn表示第n润滑参数参考值;

25.所述中控单元内预设有加注参数j1、j2、j3、

…

、jn,其中,j1表示第一预设加注参数,j2表示第二预设加注参数,j3表示第三预设加注参数,jn表示第n预设加注参数;

26.对于第i加注参数ji(qi,ti),其中,qi表示第i预设加注量,ti表示第i预设加注时间。

27.进一步地,所述中控单元将实时计算出的润滑参数与润滑参数参考值进行比较,对所述润滑装置的加注参数进行确定,设定实时计算出的润滑参数为rs,则,

28.若rs≤r1时,则所述中控单元确定加注参数为j1,并确定加注量为q1,确定加注时间为t1;

29.若r1<rs≤r2时,则所述中控单元确定加注参数为j2,并确定加注量为q2,确定加注时间为t2;

30.若r2<rs≤r3时,则所述中控单元确定加注参数为j3,并确定加注量为q3,确定加注时间为t3;

31.若r(n

‑

1)<rs≤rn时,则所述中控单元确定加注参数为jn,并确定加注量为qn,确定加注时间为tn。

32.进一步地,在所述装置运行时,将加注时间ti平均分为n个时刻,包括ti1、ti2、ti3、

…

、tin,其中,ti1表示第一加注时间点,ti2表示第二加注时间点,ti3表示第三加注时间点,tin表示第n加注时间点,设定加注时间为ti,设定加注量为qi,设定初始加注速度为jv,jv=qi/ti,设定每个加注时间点至下一加注时间点的预设加注量为qi/n,

33.所述中控单元根据加注开始至ti1时间点的实时加注量与预设加注量对ti1至ti2时间点的加注速度进行调整,设定加注开始至ti1时间点的实时加注量为qt11,则,

34.若qt11>qi/n时,则所述中控单元调整ti1至ti2时间点的加注速度为jvt1,jvt1=0.95

×

jv;

35.若qt11=qi/n时,则所述中控单元确定ti1至ti2时间点的加注速度为jvt1,jvt1=jv;

36.若qt11<qi/n时,则所述中控单元调整ti1至ti2时间点的加注速度为jvt1,jvt1=1.05

×

jv。

37.进一步地,所述中控单元根据ti1至ti2时间点的实时加注量与预设加注量对ti2至ti3时间点的加注速度进行调整,设定ti1至ti2加注时间点的实时加注量为qt12,则,

38.若qt12>qi/n时,则所述中控单元调整ti2至ti3时间点的加注速度为jvt2,jvt2=0.95

×

jvt1;

39.若qt12=qi/n时,则所述中控单元确定ti2至ti3时间点的加注速度为jvt2,jvt2=jvt1;

40.若qt12<qi/n时,则所述中控单元调整ti2至ti3时间点的加注速度为jvt2,jvt2=1.05

×

jvt1;

41.所述中控单元根据上一加注时间点至当前加注时间点的实时加注量与预设加注量的比较,对当前加注时间点至下一加注时间点的加注速度进行调整,直至完成加注量和/或加注时间。

42.进一步地,若先完成的加注时间,而加注量未达到时,则所述中控单元根据实时的加注量与预设加注量之间的差值对加注速度进行调整,设定实时加注量为qs,设定预设加

注量为qi,设定实时的加注速度为jvs,设定加注速度的最大值为jvmax,

43.若qs≤qi/2时,则所述中控单元判定该润滑管道故障;

44.若qi/2<qs≤qi

×

2/3时,则所述中控单元调整加注速度为jvmax,运行至达到加注量;

45.若qi

×

2/3<qs≤qi时,则所述中控单元调整加注速度为1.2

×

jvs,运行至达到加注量。

46.进一步地,若先完成的加注量,而未到加注时间时,则所述中控单元判定该润滑管道故障;

47.若同时完成的加注量和加注时间时,则所述中控单元判定润滑工作完成。

48.进一步地,所述中控单元内预设有加注速度的最大值为jvmax,预设有加注速度的最小值为jvmin,若调整后的加注速度大于加注速度的最大值,则以加注速度的最大值为准,若调整后的加注速度小于加注速度的最小值,则以加注速度的最小值为准。

49.与现有技术相比,本发明的有益效果在于,本发明提供了一种煤矿带式输送机集中自动润滑装置,首先通过对设置的若干润滑管道实时测得的实时压力值与预设压力参考值进行比较,对煤矿带式输送机的实时输送速度进行调整,其次,以调整后的带式输送机的速度、轴承温度以及输送机的输送距离对润滑参数进行确定,并对润滑装置的加注参数进行确定,最后,在所述装置按照确定的加注时间和加注量以及计算出的初始加注速度运行至第一加注时间点时,中控单元根据上一加注时间点至当前加注时间点的实时加注量与预设加注量的比较,对当前加注时间点至下一加注时间点的加注速度进行调整,直至完成加注量和/或加注时间,通过逐步对加注速度进行调整,能够很好的降低工作劳动强度,进行精准加注,提高所述装置的加注效率。

50.尤其,所述润滑装置能够和皮带机运行系统互锁启停,避免造成油脂的浪费,该装置具备远程和就地调整两种模式,即可以远程监控、启停,也可以就地监控启停,很好的降低了设备的故障率。该润滑装置采用的加注油脂的模式是精准加油,少量多次,避免了因油脂加注过少或过多引起的轴承故障,有效提升了滚筒轴承的使用寿命。

51.进一步地,该润滑装置井下安装方便,调试、运行简单,有效解决了其他系统运行复杂,不易学习的问题。该润滑装置具有深度开发的特点,能够进行调整,而且可以根据市场需求进行深入研发,具备很好的可开拓性、可推广性。

附图说明

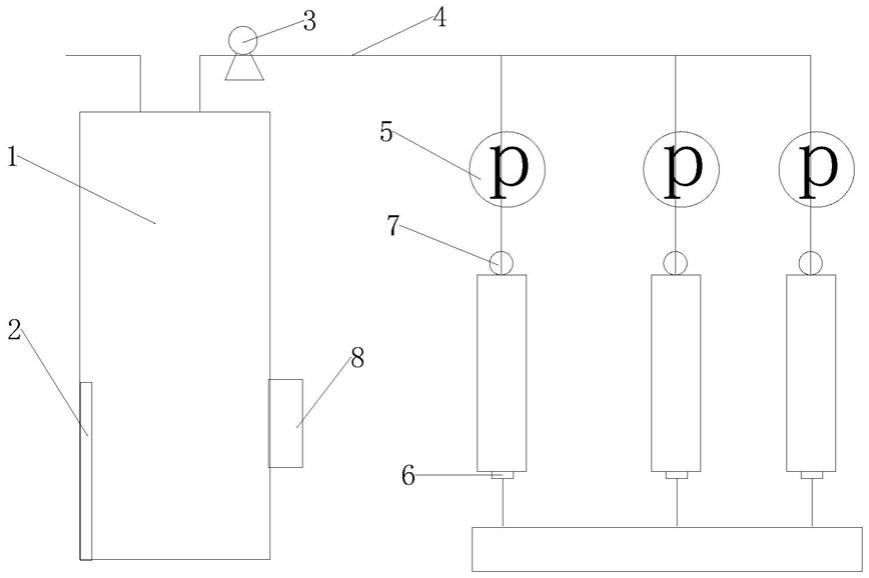

52.图1为本发明所述煤矿带式输送机集中自动润滑装置的结构示意图。

具体实施方式

53.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

54.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

55.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而

不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

56.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

57.请参阅图1所示,本发明提供了一种煤矿带式输送机集中自动润滑装置,包括,润滑油箱1,其内设置有液位传感器2,用以检测所述润滑油箱1内的润滑油的油位高度,所述润滑油箱1上设置有泵3,所述泵3将润滑油箱1内的润滑油通过润滑管路4传输至轴承室内部;润滑管路4,其包括若干润滑管道,若干所述润滑管道上设置有压力传感器5,所述压力传感器5用以检测该润滑管路4中的压力变化,所述润滑管道的末端设置有流量表7,所述流量表7用以对该润滑管道流出的润滑油进行检测;温度传感器6,其设置在轴承一侧,用以检测轴承的实时温度;中控单元8,其分别与液位传感器2、泵3、压力传感器5、流量表7和温度传感器6连接,用以实时接收所述液位传感器2、泵3、压力传感器5、流量表7和温度传感器6传输的数据,并控制泵3的工作参数。

58.具体而言,本发明实施例中,在煤矿带式输送机运行过程中,所述中控单元8接收设置在带式输送机上的速度传感器(图中未示出)检测到的带式输送机的实时速度,所述中控单元8根据若干润滑管道实时测得的实时压力值与预设压力参考值进行比较,并根据比较结果对煤矿带式输送机的实时输送速度进行调整。

59.具体而言,本发明实施例中,所述中控单元8根据压力值确定的带式输送机的速度和温度传感器6实时测得的轴承温度结合带式输送机的输送距离对润滑参数进行确定,所述中控单元8将实时计算出的润滑参数与润滑参数参考值进行比较,对所述润滑装置的加注参数进行确定,并按确定的加注时间和加注量以及计算出的初始加注速度进行润滑油的加注工作。

60.具体而言,本发明实施例中,所述中控单元8根据初步确定的加注速度运行至第一加注时间点时,所述中控单元8将加注开始至第一加注时间点的实时加注量与预设加注量进行比较,并根据比较结果对第一加注时间点至第二加注时间点的加注速度进行调整。

61.具体而言,本发明实施例中,所述中控单元8按调整后的加速速度从第一加注时间点至第二加注时间点时,所述中控单元8将第一加注时间点至第二加注点的实时加注量与预设加注量进行比较,并根据比较结果对第二加注时间点至第三加注时间点的加注速度进行调整。

62.具体而言,本发明实施例中,所述中控单元8根据上一加注时间点至当前加注时间点的实时加注量与预设加注量的比较,对当前加注时间点至下一加注时间点的加注速度进行调整,直至完成加注量和/或加注时间。

63.具体而言,本发明实施例中,若完成加注时间,而加注量未达到时,则所述中控单元8根据实时的加注量与预设加注量之间的差值对加注速度进行调整,直至完成加注量的加注;若完成的加注量,而未到加注时间时,则所述中控单元8判定该润滑管道故障;若同时完成的加注量和加注时间时,则所述中控单元8判定润滑工作完成。

64.具体而言,本发明实施例中,所述中控单元根据若干润滑管道实时测得的实时压力值对煤矿带式输送机的输送速度进行调整;若干所述润滑管道包括第一润滑管道、第二润滑管道、第三润滑管道、第n润滑管道;设定实时接收到的压力传感器值为ps1、ps2、ps3、

…

、psn,其中,ps1表示第一润滑管道的实时压力值,ps2表示第二润滑管道的实时压力值,ps3表示第三润滑管道的实时压力值,psn表示第n润滑管道的实时压力值;设定压力参考值为p,设定n为正数,设定实时压力值中大于压力参考值的数量为x,设定实时测得的带式输送机的速度为vs,则,

65.若x/n≥0.8时,则所述中控单元判定所述煤矿带式输送机故障;

66.若0.5≤x/n<0.8时,则所述中控单元确定煤矿带式输送机的输送速度调整为vt,vt=0.95

×

vs;

67.若x/n<0.5时,则所述中控单元确定煤矿带式输送机的输送速度为vt,vt=vs。

68.具体而言,本发明实施例中通过若干润滑管道的实时压力值能够及时检测管路的压力变化,从而能知道各润滑点的堵塞状态,若堵塞的润滑管道的数量占总润滑管道的数量超过预设值时,则判定输送机故障,需要停机检修,若在一定范围内,则对输送机的速度进行降速调整,以使润滑油能够更好的注入轴承内部,提高注油量,而当润滑管道的堵塞数量低于预设值时,则不需要对输送机的速度进行调整,以提高润滑加注效果的同时,提高输送机的输送效果。

69.具体而言,本发明实施例中,所述中控单元根据压力值确定的带式输送机的速度和温度传感器实时测得的轴承温度结合带式输送机的输送距离对润滑参数进行确定,设定润滑参数为r,

70.r=vt/v0 ts/t0 ls/l0

71.其中,vt表示通过压力值确定的带式输送机的速度,v0表示预设速度,ts表示温度传感器实时测得的轴承温度,t0表示预设轴承温度,ls表示带式输送机的输送距离,l0表示预设输送距离。

72.具体而言,本发明实施例中输送机的预设输送速度可以根据输送机的种类进行确定,本实施例中v0取值为1.75m/s,轴承的预设温度可以根据轴承的种类确定,本实施例中t0取值为60℃,预设输送距离可以为当前滚筒轴承与下一滚筒轴承的距离,与可以是与上一滚筒轴承的距离,本发明并不限定具体的测量方式,根据带式输送机的型号种类进行确定即可,实时的输送距离可提前预先获取,预设的输送距离l0取值为800米,以具体实施为准。

73.具体而言,本发明实施例中,所述中控单元内预设有润滑参数参考值r1、r2、r3、

…

、rn,其中,r1表示第一润滑参数参考值,r2表示第二润滑参数参考值,r3表示第三润滑参数参考值,rn表示第n润滑参数参考值,设定n为正数。

74.具体而言,本发明实施例中,所述中控单元内预设有加注参数j1、j2、j3、

…

、jn,其中,j1表示第一预设加注参数,j2表示第二预设加注参数,j3表示第三预设加注参数,jn表示第n预设加注参数。对于第i加注参数ji(qi,ti),其中,qi表示第i预设加注量,ti表示第i预设加注时间。

75.具体而言,本发明实施例中,所述中控单元将实时计算出的润滑参数与润滑参数参考值进行比较,对所述润滑装置的加注参数进行确定,设定实时计算出的润滑参数为rs,

则,

76.若rs≤r1时,则所述中控单元确定加注参数为j1,并确定加注量为q1,确定加注时间为t1;

77.若r1<rs≤r2时,则所述中控单元确定加注参数为j2,并确定加注量为q2,确定加注时间为t2;

78.若r2<rs≤r3时,则所述中控单元确定加注参数为j3,并确定加注量为q3,确定加注时间为t3;

79.若r(n

‑

1)<rs≤rn时,则所述中控单元确定加注参数为jn,并确定加注量为qn,确定加注时间为tn。

80.具体而言,本发明实施例中,所述润滑装置按照确定的加注时间和加注量以及计算出的加注速度运行,所述中控单元将加注时间ti平均分为n个时刻,包括ti1、ti2、ti3、

…

、tin,其中,ti1表示第一加注时间点,ti2表示第二加注时间点,ti3表示第三加注时间点,tin表示第n加注时间点,设定加注时间为ti,设定加注量为qi,设定i=1、2、3、

…

、n,n为正数,设定初始加注速度为jv,jv=qi/ti,设定每个加注时间点至下一加注时间点的预设加注量为qi/n。

81.具体而言,本发明实施例中,所述中控单元根据加注开始至ti1时间点的实时加注量与预设加注量对ti1至ti2时间点的加注速度进行调整,设定加注开始至ti1时间点的实时加注量为qt11,则,

82.若qt11>qi/n时,则所述中控单元调整ti1至ti2时间点的加注速度为jvt1,jvt1=0.95

×

jv;

83.若qt11=qi/n时,则所述中控单元确定ti1至ti2时间点的加注速度为jvt1,jvt1=jv;

84.若qt11<qi/n时,则所述中控单元调整ti1至ti2时间点的加注速度为jvt1,jvt1=1.05

×

jv。

85.具体而言,本发明实施例中,所述中控单元将加注时间分成若干时间,具体分为几个加注时间点,以具体实施为准,比如加注两个小时,可以将加注时间分为四个加注时间点,比如加注一分钟的,可以将加注时间分为两个加注时间点,以具体分割为准,在当前加注时间点的实时加注量对下一加注速度进行调整,从而使加注速度贴合加注量,均匀的进行加注,提高所述润滑装置的加注效果。

86.具体而言,本发明实施例中,所述中控单元根据ti1至ti2时间点的实时加注量与预设加注量对ti2至ti3时间点的加注速度进行调整,设定ti1至ti2加注时间点的实时加注量为qt12,则,

87.若qt12>qi/n时,则所述中控单元调整ti2至ti3时间点的加注速度为jvt2,jvt2=0.95

×

jvt1;

88.若qt12=qi/n时,则所述中控单元确定ti2至ti3时间点的加注速度为jvt2,jvt2=jvt1;

89.若qt12<qi/n时,则所述中控单元调整ti2至ti3时间点的加注速度为jvt2,jvt2=1.05

×

jvt1。

90.具体而言,本发明实施例中,所述中控单元根据上一加注时间点至当前加注时间

点的实时加注量与预设加注量的比较,对当前加注时间点至下一加注时间点的加注速度进行调整,直至完成加注量和/或加注时间。

91.具体而言,本发明实施例中,若先完成的加注时间,而加注量未达到时,则所述中控单元根据实时的加注量与预设加注量之间的差值对加注速度进行调整,设定实时加注量为qs,设定预设加注量为qi,设定实时的加注速度为jvs,设定加注速度的最大值为jvmax,

92.若qs≤qi/2时,则所述中控单元判定该润滑管道故障;

93.若qi/2<qs≤qi

×

2/3时,则所述中控单元调整加注速度为jvmax,运行至达到加注量;

94.若qi

×

2/3<qs≤qi时,则所述中控单元调整加注速度为1.2

×

jvs,运行至达到加注量。

95.具体而言,本发明实施例中通过调整加注速度以使加注量达标,而在加注过程中,若加注量不足,说明润滑管道出现了问题,未能成功将润滑油注入到轴承内部,而通过调整加注速度从而调整加注压力,能够使堵塞的管道通开的同时,提高所述装置的加注效率。若先完成的加注量,而未到加注时间时,则所述中控单元判定该润滑管道故障;若同时完成的加注量和加注时间时,则所述中控单元判定润滑工作完成。

96.具体而言,本发明实施例中,所述中控单元内预设有加注速度的最大值为jvmax,预设有加注速度的最小值为jvmin,若调整后的加注速度大于加注速度的最大值,则以加注速度的最大值为准,若调整后的加注速度小于加注速度的最小值,则以加注速度的最小值为准。

97.所述中控单元内预设有润滑油箱的最高液位值和最低液位值,设定液位传感器实时测得的润滑油箱的液位高度为hs,设定最高液位值为hmax,设定最低液位值为hmin,当实时测得的润滑油箱的液位高度低于最低液位值时,所述中控单元发出报警指示,当实时测得的润滑油箱的液位高度高于最大液位值时,所述中控单元发出检修指示。

98.所述润滑油箱上还设置有进油口,所述进油口用以往所述润滑油箱内注入润滑油,所述润滑油箱与泵的吸油口连接,本实施例中泵可以采用柱塞泵,通过电机驱动柱塞泵,提供压力,将润滑油箱内的润滑油通过管路送达轴承室内部。

99.本发明中还可以设置压力自动换向阀,若当前润滑管路的压力超过预设值时,则自动换向,即不对该润滑管理进行传输润滑油。而在润滑油箱上还可以设置气泵进行加注。

100.具体而言,本发明实施例中,所述润滑装置可以通过远程控制,也可以就地调整,可以远程监控、启停,也可以就地监控启停,很好的降低了设备的故障率;所述润滑装置与需要润滑的带式输送机的启停装置连接,用以随时对带式输送机进行启停,方便润滑的加注工作,提高所述润滑装置的加注效率。

101.以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。