1.本发明涉及一种熔化极气体保护焊的焊嘴,尤其是一种高熔敷速率气保焊接嘴,属于焊接技术领域。

背景技术:

2.熔化极气体保护焊过程中,依靠连续送给的焊丝与待焊工件间产生电弧,使焊丝前端熔化形成熔滴并过渡到熔池,熔池冷却凝固形成焊缝。传统气保焊接嘴结构中,用于导送焊丝并将电流传递给焊丝的部件为导电嘴,一般为中空结构,使用黄铜、紫铜或铬锆铜材料制造。为了焊丝的流畅导送,导电嘴内径通常略大于焊丝线径,焊丝在通过导电嘴时,接触点往往不固定,容易导致焊接过程中电弧的不稳定。此外,焊丝导送过程中与导电嘴的摩擦会使导电嘴内壁产生磨损,内径变大,进一步加剧导电嘴与焊丝接触不良、电弧不稳和飞溅现象增加。

3.公开号cn 112264693 a、名称《一种导电嘴组件》的中国专利文献公开了一种导电嘴组件,包括:导电嘴、导电嘴座、套筒及销轴。导电嘴的一端卡接于套筒内部,套筒与导电嘴座可拆卸地固定连接,导电嘴的一端与导电嘴座抵接,导电嘴的一端相对于套筒可转动调节。本导电嘴的某一侧磨损至极限时,将导电嘴相对于套筒及导电嘴旋转一定的角度,将导电嘴未磨损的位置旋转至已发生磨损的位置,使导电嘴可以继续使用,大幅降低了导电嘴的消耗,以及节省了重复更换导电嘴而浪费的大量物力。然而,由于气保焊使用的焊丝存在一定的翘距和松弛直径,因此焊接过程中与导电嘴的接触位置会发生改变,将导电嘴未磨损的位置旋转至已发生磨损的位置无法确保焊丝与导电嘴的接触点仍然稳定在同一位置,因此导电嘴已发生磨损的部位存在继续发生磨损的可能,实际上无法切实达到减少导电嘴更换频次的目的。

技术实现要素:

4.本发明的目的在于:针对上述现有技术存在的缺点,通过结构改进,提出一种不仅可以妥善解决焊接导电嘴(简称焊接嘴)与焊丝的接触点不固定导致电弧不稳问题,并且可以提高焊丝熔敷速率的高熔敷速率气保焊接嘴,从而在保证焊接质量的前提下,提高气保焊的焊接效率。

5.为了达到以上目的,本发明高熔敷速率气保焊接嘴的基本技术方案为: 由喷嘴、焊丝导管、多齿焊丝夹座、多齿焊丝夹、分流器组成;所述喷嘴的管状喷嘴外筒后端内孔中通过绝缘筒固定前端面位于所述喷嘴外筒中的喷嘴内筒;所述喷嘴内筒的内孔具有内筒螺纹,所述前端面具有焊丝导管孔以及环绕焊丝导管孔分布的排气孔;所述焊丝导管由插装固定绝热的导管体构成,所述导体管的后端具有扩径形成的管肩;所述多齿焊丝夹座具有由后端锥形腔和前端直通腔构成的中心通孔,所述锥形腔

外周向环绕有直通气孔;所述多齿焊丝夹由沿环圈轴向延伸且径向缩拢形成中心焊丝孔的一组弹性夹齿构成;所述分流器的圆柱状主体具有前端外螺纹和后端内螺纹,内螺纹孔通过缩径锥孔与前端的焊丝通孔连通,所述缩径锥孔周向分布有斜通气孔;组装时,所述焊丝导管的导管体以管肩限位于所述喷嘴内筒前端面的方式穿装于所述喷嘴的中央焊丝导管孔;所述多齿焊丝夹以弹性夹齿外侧抵靠于所述多齿焊丝夹座锥形腔内壁的方式嵌入所述中心通孔;所述分流器的外螺纹与所述喷嘴的内筒螺纹旋合,通过压持所述多齿焊丝夹,使所述多齿焊丝夹座的前端抵靠于所述喷嘴的管肩上。

6.采用本发明,改变了传统气保焊接接导电嘴的单一材质和中空结构,利用多齿焊丝夹固定焊丝的电接触点进行导电,焊丝导管中采用陶瓷管进行绝缘,焊丝与焊丝导管无电接触,在保证焊丝导电的前提下,有效保证了焊丝的电接触点位置,陶瓷管增加了焊丝导管的耐磨性,防止焊丝导管内径磨损;并且,由于在焊枪喷嘴内部设置多齿焊丝夹,利用多齿焊丝夹之间的弹性保持与焊丝的良好接触,而在多齿焊丝夹磨损后,调整弹性夹齿的压持力,即可有效补偿磨损。此外,通过多齿焊丝夹与焊丝的接触,提高了焊丝通电点的高度,增加焊丝的预热长度,提升焊丝的熔敷速率。因此与现有技术相比,具有显著的实质性特点和突出的进步。

7.本发明进一步的完善是:所述环圈展开后形成的上边朝下先以渐缩曲线段延伸、再以直线段延伸出至少三根等间距的弹性夹齿,所述上边弯折制成正多边形环圈。

8.本发明更进一步的完善是:所述至少三个弹性夹齿先以渐缩曲线段逐渐径向缩拢、再以直线段形成焊丝孔。

9.本发明再进一步的完善是:所述焊丝孔的下端朝外扩展。

10.本发明还进一步的完善是:所述直通气孔的上端面低于所述锥形腔的上端面。

11.本发明又进一步的完善是:所述绝热管内径大于焊丝直径0.3~1mm。

附图说明

12.以下结合附图给出的实施例对本发明作进一步详细的说明。

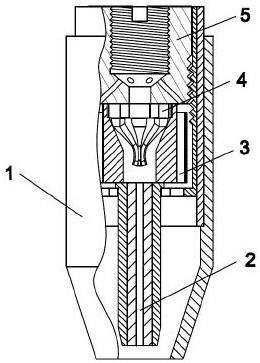

13.图1(a)是本发明一个实施例的结构示意图。

14.图1(b)是图1实施例中喷嘴的结构示意图。

15.图2(a)是图1实施例的喷嘴内筒结构示意图。

16.图2(b)是图2(a)的俯视图。

17.图3(a)是图1实施例的焊丝导管结构示意图。

18.图3(b)是图3(a)的俯视图。

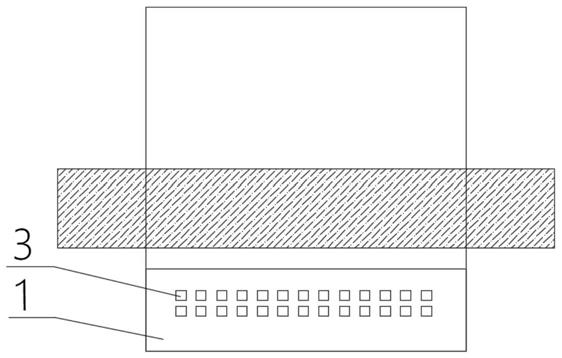

19.图4(a)是图1实施例的多齿焊丝夹座结构示意图。

20.图4(b)是图4(a)的俯视图。

21.图5(a)是图1实施例的多齿焊丝夹展开结构示意图。

22.图5(b)是图5(a)的侧视图。

23.图5(c)是图1实施例的多齿焊丝夹结构示意图。

24.图5(d)是图5(c)的俯视图。

25.图6(a)是图1实施例的分流器结构示意图。

26.图6(b)是图6(a)的俯视图。

具体实施方式

27.实施例一本实施例的高熔敷速率气保焊接嘴如图1(a)所示,由喷嘴1、焊丝导管2、多齿焊丝夹座3、多齿焊丝夹4、分流器5组成。

28.喷嘴1如图1(b)、图2(a)、图2(b)所示,含有前端缩径呈锥形的管状喷嘴外筒11,该喷嘴外筒11的后端内孔中插装紧配合固定的陶瓷绝缘筒12,陶瓷绝缘筒12的内孔中插装紧配合固定的喷嘴内筒13。喷嘴内筒13的内孔具有内筒螺纹133,且其前端面抵达喷嘴外筒11中部,具有中央焊丝导管孔131以及环绕焊丝导管孔均布的八个排气孔132。

29.焊丝导管2如图3(a)、图3(b)所示,由插装固定绝热陶瓷管22的铜质导管体21构成,导体管21的后端具有扩径形成的管肩211。为了保证焊丝通过顺畅且焊接过程电弧稳定,陶瓷管22内径大于焊丝直径0.3~1mm。

30.多齿焊丝夹座3如图4(a)、图4(b)所示,具有由相互连通锥形腔32和直通腔33构成的中心通孔,锥形腔32的倾角为30

°

,外周向环绕六个直通气孔31。直通气孔31的上端面低于锥形腔32的上端面。

31.多齿焊丝夹4如图5(a)至图5(d)所示,为硬质合金铜材料,由沿环圈轴向延伸且径向缩拢形成中心焊丝孔42的六根弹性夹齿41构成。展开如图5(a)所示,通过线切割或冲压工艺制备,其上边朝下先以渐缩曲线段4.1延伸、再以直线段4.2延伸出六根等间距的弹性夹齿41,上边通过弯折工艺制成正六边形环圈,六个弹性夹齿41则先以渐缩曲线段4.1逐渐径向缩拢、再以直线段4.2形成焊丝孔42,并且焊丝孔42的下端朝外扩展。通过调节弹性夹齿41的缩拢度可以改变焊丝孔42的大小,以适应不同的焊丝线径。

32.分流器5如图6(a)、图6(b)所示,其圆柱状主体具有前端外螺纹53和与焊枪连接的后端内螺纹54,内螺纹孔通过缩径锥孔与前端的焊丝通孔51连通,缩径锥孔周向均布有六个斜通气孔52。

33.组装后如图1a所示,焊丝导管的导管体21以管肩211限位于喷嘴内筒前端面的方式穿装于喷嘴的中央焊丝导管孔131;多齿焊丝夹以弹性夹齿41外侧抵靠于多齿焊丝夹座锥形腔32内壁的方式嵌入中心通孔;分流器的外螺纹53与喷嘴的内筒螺纹133旋合,通过压持多齿焊丝夹,使多齿焊丝夹座3的前端抵靠于喷嘴的管肩上。

34.进行焊接时,焊丝穿过焊丝通孔51,进入多齿焊丝夹4,通过焊丝孔42,进入陶瓷管22,最后从喷嘴1中穿出;保护气进入分流器5后,通过焊丝通孔51和斜通气孔52进入喷嘴内筒13,再通过直通气孔31、锥形腔32、直通腔33后,经过排气孔132排出,对电弧形成保护;多齿焊丝夹4的齿41夹住焊丝,在不降低导电率的情况下,固定焊丝的导电点,而焊丝导管2中的陶瓷管22能够有效增加焊丝导管2的耐磨性,对焊丝起到良好的导向作用,避免由于送丝不稳定而造成的飞溅,且陶瓷管22将焊丝与导管铜管21进行绝缘,避免焊丝在焊丝导管2内再次出现导电点,而焊丝导电点的固定起到稳定电弧的作用,因此,在利用本发明进行焊接时,焊丝的导电点被固定于齿41形成的焊丝孔42处,在焊丝的其他位置无导电点,且该导电点相比于利用传统焊嘴焊接时的导电点位置高,从而在使用本实施例焊接时,焊丝的干伸

长变长,导致焊丝的电阻热增加,进而提高了焊丝的熔敷速率。

35.试验表明,采用本实施例可使焊接过程中电弧更加稳定,降低焊接导电嘴的消耗,提高焊接效率,整体上降低了焊接成本。

36.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。