1.本发明属于家电设备技术领域,特别是涉及一种聚氨酯泡沫及制备方法和应用。

背景技术:

2.聚氨酯泡沫因具有优异的保温性能和承载强度,广泛应用于家电、建筑板材、管道和保温等行业,其导热系数、发泡密度是衡量泡沫性能的重要参数。导热系数是衡量泡沫保温性能优良的重要指标,而较低的发泡密度反映泡沫具有较低发泡成本。

3.在家电领域,冰箱、冰柜发泡一般采用环戊烷或环异戊烷发泡,近几年随着国家能效标准提升,结合降成本需要,越来越多的生产厂家采用环戊烷或环异戊烷与245fa(1,1,1,3,3

‑

五氟丙烷)、134a(1,1,1,2

‑

四氟乙烷)、152a(1,1

‑

二氟乙烷)或r600(正丁烷)混合发泡,但鉴于欧美国家对245fa和134a发泡剂限制,出口冰箱柜245fa、134a发泡剂已替代为lba(反式

‑1‑

氯

‑

3,3,3

‑

三氟丙烯)和152a发泡剂;但152a发泡剂为hfc 类温室气体,虽目前可满足欧美出口要求,但其gwp值为124,未来可能受限;而r600发泡剂虽绿色环保,但其沸点相比134a和152a偏高,对泡沫密度降低有限,而且气相热导率较高,对泡沫保温性不利。

4.另外,环戊烷沸点较高且有一定的增塑性,低温下泡沫尺寸稳定性变差,一般通过增加泡沫密度来保障泡沫变形,但这增加了泡沫生产成本。 lba发泡剂长期受专利保护、垄断,价格较高,这也给出口产品竞争力提升带来了较大的压力。

5.现有技术中,245fa和134a发泡剂gwp值高,不能用于出口欧美等产品, 152a虽目前可满足出口要求,但其仍为hfc类温室气体,未来使用可能受限; r600(正丁烷)发泡剂沸点相比134a和152a偏高,对泡沫密度降低有限,而且气相热导率较高,对泡沫保温性不利;另外,环戊烷沸点较高且有一定的增塑性,低温下泡沫尺寸稳定性变差,一般通过增加泡沫密度来保障泡沫变形。

技术实现要素:

6.本发明的目的在于提供一种聚氨酯泡沫及制备方法和应用,采用以戊烷为主体发泡剂,引入低沸点丁烷发泡剂,再辅以发泡助剂和高粘度黑料,制得的泡沫具有密度低、导热系数低、强度高、低温变形小等优点,且具有环境友好性;解决了现有低温下泡沫尺寸稳定性变差的问题。

7.为解决上述技术问题,本发明是通过以下技术方案实现的:

8.本发明为一种聚氨酯泡沫的制备方法,包括如下步骤:

9.stp1、将多元醇组合物、催化剂、水和硅油按比例混合均匀,熟化后得到组合聚醚;

10.stp2、将组合聚醚、戊烷、发泡助剂和丁烷通过专用混料罐或静态混合器进行按工艺配比进行配料,制得的混合白料在料罐内进行保压,且保压压力为3~5bar,料温控制在18~22℃;

11.stp3、将高粘度黑料与混合白料按1.15~1.25比例通过高压发泡机设备注入发泡模具中,料液经乳白、发泡、交联至完全固化,制得聚氨酯泡沫。

12.进一步地,所述stp2包括:

13.stp21、先将组合聚醚、环戊烷依次加入200l镀锌铁皮桶,搅拌0.5 小时后,再加入发泡助剂,继续搅拌1小时,得到含环戊烷、发泡助剂的混合白料;

14.stp22、将含环戊烷、发泡助剂的混合白料用气泵抽到混料罐中,压力 0.15~0.3mpa,打开混料罐搅拌;

15.stp23、用氮气压力将正丁烷缓缓压入混料罐中,混料罐压力调整至 0.3~0.5mpa,料温控制在18~22℃,搅拌1.5

‑

2小时后制得混合白料。

16.进一步地,以重量份计包括:多元醇组合物100份、水2.0~2.4份、催化剂2.0~2.5份、硅油2.2~3.0份、戊烷10~15份、发泡助剂0.5~ 1.5份、丁烷0.8~1.9份和高粘度黑料140

‑

160份。

17.进一步地,所述多元醇组合物、水、催化剂、硅油、戊烷、发泡助剂和丁烷构成混合白料;所述高粘度黑料和的混合白料重量比为1.15~1.25。

18.进一步地,所述多元醇组合物包括蔗糖聚醚多元醇、苯二胺聚醚多元醇、甘油聚醚多元醇、苯酐聚酯多元醇中的一种或多种;所述丁烷为正丁、异丁烷中的一种或两种;所述戊烷为环戊烷、或环戊烷与异戊烷按(6~10): (4~0)的比例组成的混合物;所述发泡助剂为全氟

‑

e

‑

(4

‑

甲基戊

‑2‑

烯)、全氟

‑

z

‑

(4

‑

甲基戊

‑2‑

烯)中的一种或两种。

19.进一步地,所述多元醇组合物包含羟值350~400mgkoh/g、粘度5000~ 9000mpa.s的蔗糖聚醚多元醇22~32份,羟值350~450mgkoh/g、粘度 4500~8000mpa.s的苯二胺聚醚多元醇35~45份,羟值150~270mgkoh/g、粘度350~600mpa.s的甘油聚醚多元醇20~30份,以及羟值200~300mgkoh/g、粘度800~2500mpa.s的苯酐聚酯多元醇8~15份。

20.进一步地,所述化剂由二甲基环已胺、五甲基二亚乙基三胺、双

‑

二甲基氨基乙基醚、四甲基己二胺、1,2

‑

二甲基咪唑和二甲基苄胺、三甲基甲酸铵、乙季铵盐和辛季铵盐、三亚乙基二胺、三(二甲氨基丙基)六氢三嗪、二月桂酸二丁基锡、1,3,5

‑

三(二甲氨基丙基)

‑

六氢三嗪的一种或多种组成。

21.进一步地,所述高粘度黑料采用粘度为350~500mpa.s多苯基多亚甲基多异氰酸酯。

22.聚氨酯泡沫的自由泡密度为21

‑

23kg/m3,泡沫压缩强度为140

‑

150kpa,在10℃下的泡沫导热系数为18.5

‑

20mw/mk,芯密度为29

‑

32kg/m3。

23.聚氨酯泡沫在保温材料中的应用;所述聚氨酯泡沫用于冰箱的发泡层。

24.本发明具有以下有益效果:

25.1、本发明以高沸点环戊烷作为主体发泡剂,同时引入低沸点丁烷发泡剂,再辅以发泡助剂和高粘度黑料,制得的泡沫具有泡沫强度高、导热系数低、低温变形小。

26.2、本发明组分丁烷沸点低,泡沫具有优异的流动性,同时有较高的蒸气压,采用本发明的方法制得的聚氨酯泡沫,可提供泡沫强度,减少发泡原料用量,从而降低材料成本。

27.3、本发明中的组分全氟烯烃发泡助剂,含有多个氟原则结构,具有良好成核效益,可使泡沫孔径更小更细腻、更均匀,进一步改善泡孔结构与强度,从而有助于降低导热系数,改善泡沫性能。

28.4、本发明中的组分戊烷、丁烷以及全氟烯烃发泡助剂,均不含挥发性有机物(voc),臭氧消耗潜值(odp)为0,温室效应潜值(gwp)小于10,具有环保优势。

29.5、利用本发明所述方法制备的聚氨酯泡沫泡孔更小、更均匀,泡沫密度低,发泡料用量可降低6%以上,泡沫尺寸稳定性好,且具有良好的保温性能,而且环保型好。

30.6、通过低沸点正丁烷发泡剂和高粘度黑料结合,在保障泡沫强度情况下,降低泡沫密度;通过发泡助剂引入,泡孔更小,泡沫更加细腻,有助于降低泡沫导热系数,保障本发明制得的泡沫具有良好的保温性;通过聚醚配方优化及正丁烷使用,弥补高粘度黑料流动性偏差的缺陷,制得的泡沫流动性好、气泡较少

31.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

具体实施方式

32.原料

33.蔗糖聚醚多元醇,羟值350~400mgkoh/g,粘度5000~9000mpa.s,购自江苏钟山化工有限公司;

34.苯二胺聚醚多元醇,羟值350~450mgkoh/g,粘度4500~8000mpa.s,购自江苏钟山化工有限公司;

35.甘油聚醚多元醇,羟值150~270mgkoh/g,粘度350~600mpa.s,购自南京宁武化工有限公司;

36.苯酐聚酯多元醇,羟值200~300mgkoh/g,粘度粘度800~2000mpa.s,购自南京宁武化工有限公司;

37.硅油:b

‑

84813,购自赢创特种化学品有限公司;

38.复合催化剂:二甲基环己胺pc

‑

8、五甲基二亚乙基三胺pc

‑

5、三(二甲氨基丙基)六氢三嗪pc

‑

41,购自购自air products&chemicals inc;

39.发泡助剂:全氟

‑

e

‑

(4

‑

甲基戊

‑2‑

烯),购自basf公司

40.高粘度黑料:pm400,pm200,购自烟台万华

41.2、主要设备

42.混料罐:型号t

‑

500l,购自中国台湾地区通又顺气动马达制造有限公司

43.发泡机:型号a sys 100ptw,购自意大利cannon康隆远东有限公司

44.预混设备:四元一次混料设备,购自意大利cannon康隆远东有限公司

45.3、主要工艺条件

46.原料温度:19

±

1℃

47.模具温度:43

±

2℃

48.固化时间:180s

49.枪头混合压力:130

‑

140bar

50.4、以下实施例中,聚氨酯泡沫制备方法主要包括以下步骤:

51.1)组合聚醚制备:将多元醇组合物、催化剂、水和硅油按比例混合均匀,熟化后得到组合聚醚;

52.2)混合白料制备

53.上机试验混合白料制备:

54.a、按比例称量好的组合聚醚、环戊烷依次加入200l镀锌铁皮桶,搅拌0.5小时后,再加入一定用量的发泡助剂,继续搅拌1小时左右,得到含环戊烷、发泡助剂的混合白料;

55.b、将含环戊烷、发泡助剂的混合白料用气泵抽到混料罐中,压力0.15~ 0.3mpa,打开混料罐搅拌;

56.c、根据抽入的混合白料重量计算正丁烷用量,用氮气压力将正丁烷缓缓压入混料罐中,混料罐压力调整至0.3~0.5mpa,搅拌1.5

‑

2小时后制得混合白料。

57.小批及量产混合白料制备:将组合聚醚、戊烷、发泡助剂和正丁烷通过四元一次混料设备按工艺配比设定进行配料,制得的混合白料在料罐内进行保压,且保压压力为3~5bar,料温控制在18~22℃。

58.3)聚氨酯发泡

59.将高粘度黑料与混合白料按1.18~1.25比例通过高压发泡机设备 130~140bar混合压力下注入发泡模具中,料液经乳白、发泡、交联至完全固化,制得聚氨酯泡沫。

60.5、泡沫性能测试说明

61.1)用兰芝模(尺寸为2000x200x50mm)制得的泡沫,用于评估泡沫流动性、气泡、密度分布。

62.2)用方块模(尺寸为700x400x100mm)制得的泡沫,用于评估脱模性、导热系数和压缩强度。

63.3)通过冰箱上机发泡试验,用于泡沫流动性、气泡、密度分布、脱模性、导热系数和压缩强度等性能。

64.4)本发明中泡沫的密度、压缩强度、导热系数、尺寸稳定性分别按国家标准gb/t6343

‑

2009、gb/t8813

‑

2008、gb/t10295

‑

2008、gb/t8811

‑

2008 进行测定。

65.在具体实施例中,根据原料各组分不同配份,开发不同发泡料配方,分别对应实施例1~3,并与比较例进行对比,原料各成分用量见表1。

66.表1:

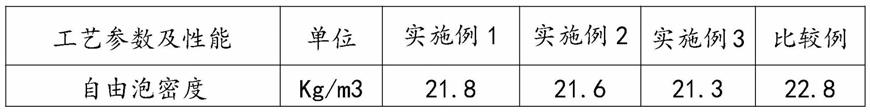

67.工艺参数及性能单位实施例1实施例2实施例3比较例蔗糖聚醚多元醇重量份25252530苯二胺聚醚多元醇重量份40404032甘油聚醚多元醇重量份25252528苯酐聚酯多元醇重量份10101010硅油重量份2.352.352.352.3催化剂重量份2.152.152.152.12水重量份2.32.32.32.25环戊烷重量份13.513.513.212lba重量份///4.3正丁烷重量份21.41.8/发泡助剂重量份/1.21.5/高粘度黑料pm400重量份146.8147.5147.9/高粘度黑料pm200重量份///147.6

68.制得的聚氨酯硬泡熟化2h后进行泡沫密度、脱模膨胀率、压缩强度、导热系数、尺寸稳定性等性能测试,测试结果见表2.

69.表2:

[0070][0071][0072]

如表2所示,通过实施例1~3与比较例1对比可以看出,引入低沸点发泡剂正丁烷和高粘度黑料pm400可明显降低泡沫芯密度,芯密度可降低 6%~8%,有利于降低发泡料使用量,但泡沫导热系数明显增加;为保障泡沫保温性能,加入发泡助剂,泡沫导热系数明显降低,与比较例差异不明显,其中实施例2泡沫导热系数基本与比较例相当;且压缩强度和尺寸稳定性等性能也较好,主要是因为正丁烷发泡剂沸点低,气体饱和蒸气压较大,低温下泡沫尺寸稳定性较好,结合发泡助剂的成核效应,泡孔孔径小、更加细腻,泡沫导热系数较低。

[0073]

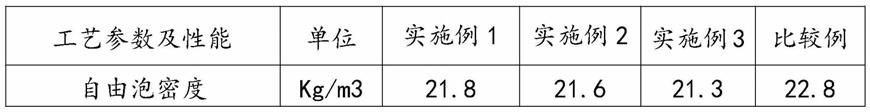

根据优选配方实施例2和比较例在冰箱进行发泡试验,对比测试结果见表3。

[0074]

表3:

[0075]

[0076][0077]

如表3所示,实施例2与比较例对比可以看出,通过低沸点发泡剂正丁烷和高粘度黑料结合,制得的冰箱发泡料用量降低约7.5%,泡沫流动性较好,箱体芯密度低,分布更加均匀,泡沫表面气泡及粘结性与比较例基本相当;而且,实施例2用于冰箱发泡,箱体侧板平整度小,箱体脱模膨胀更小,用降低发泡固化时间;在泡沫性能方面,采用实施例2制得的泡沫压缩强度、导热系数和尺寸稳定性差异不大,其中压缩强度有所降低,导热系数略有升高,但由于低沸点发泡剂气体饱和蒸气压较大,泡沫低温尺寸稳定性较好。

[0078]

由实施例2制得的冰箱聚氨酯泡沫,发泡料用量少,箱体平整度好,可降低发泡固化时间,且其它性能性能良好,经济效益明显;另外,所有发泡剂odp值为零,gwp值小于10,更加环保,可满足欧美等发达国家对 hfcs类物质限制法规要求。

[0079]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0080]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。