1.本发明涉及乙炔气相法醋酸乙烯催化剂、该催化剂的制备方法,以及醋酸乙烯的合成方法。

背景技术:

2.醋酸乙烯酯,简称醋酸乙烯(vam),是一种重要的有机化工原料,主要用于生产聚乙烯醇(pvoh)、聚醋酸乙烯(pvac)、醋酸乙烯-乙烯共聚乳液(vae)或共聚树脂(eva)等衍生物,具有广泛的应用领域。

3.目前,世界醋酸乙烯生产能力约900万吨/年,其主要的生产工艺路线包括乙烯法和乙炔法。其中,我国醋酸乙烯生产能力达到340万吨/年,主要以乙炔法生产工艺为主。乙炔法工艺又分为天然气乙炔法和电石乙炔法工艺,国内仅有中国石化重庆川维化工有限公司采用天然气乙炔法生产工艺,其拥有50万吨/年生产能力,其余厂家均采用电石乙炔法。

4.乙炔法生产工艺采用醋酸锌/活性炭催化剂,自1922年德国wacker公司发现后经 hochst公司改进投入醋酸乙烯工业生产以来,其活性组分和载体一致沿用至今。该催化剂存在原料廉价易得,活性尚好,选择性高等优点;同时存在反应活性低,生产能力不强,特别是使用寿命短等缺点。针对上述缺点,国内外研究机构和生产企业进行了大量研究,在催化剂活性,使用寿命等主要性能指标上均取得长足的进步,有效的推动了乙炔法醋酸乙烯生产技术的进步。然而,虽然乙炔法工艺选择性高,达到99%以上,但其微量副产物苯,对后续产品特别是食品级聚合物产品,如卷烟胶、食品包装材料等领域的应用造成较大影响,限制了乙炔法醋酸乙烯的下游应用。

技术实现要素:

5.本发明所要解决的技术问题之一是现有技术中存在的产物中苯含量高的问题,提供一种新的醋酸乙烯催化剂,该催化剂具有副产物苯含量低的特点。

6.本发明所要解决的技术问题之二,是提供一种与上述技术问题之一相对应的催化剂的制备方法。

7.本发明所要解决的技术问题之三,是提供一种采用上述技术问题之一所述催化剂的醋酸乙烯的合成方法。

8.为解决上述技术问题之一,本发明的技术方案如下:

9.用于乙炔法醋酸乙烯合成的催化剂,所述催化剂包括:载体及负载于载体的活性组分,所述活性组分包括醋酸锌,所述载体为活性炭;所述催化剂中醋酸锌以锌计的含量为25~50g/l,醋酸锌粒径范围为3.0~5.0nm。

10.现有技术的催化剂中,醋酸锌的平均粒径为6.0~10.0nm,相应得到的醋酸乙烯产品中苯含量很高。本技术人惊奇地发现,由于本发明催化剂中醋酸锌粒径为3.0~5.0nm,大幅度降低了醋酸乙烯产品中苯的含量。

11.上述技术方案中,作为非限制性举例,所述催化剂中醋酸锌以锌计的含量的例子

可以但不限于是26g/l、27g/l、28g/l、29g/l、30g/l、31g/l、32g/l、33g/l、34g/l、 35g/l、36g/l、37g/l、38g/l、39g/l、40g/l、41g/l、42g/l、43g/l、44g/l、45g/l、 46g/l、47g/l、48g/l、49g/l等等。

12.上述技术方案中,作为非限制性举例,醋酸锌平均粒径的例子可以是3.1nm、3.2nm、 3.3nm、3.4nm、3.5nm、3.6nm、3.7nm、3.8nm、3.9nm、4.0nm、4.1nm、4.2nm、4.3nm、 4.4nm、4.5nm、4.6nm、4.7nm、4.8nm、4.9nm等等。

13.上述技术方案中,所述活性炭载体对几何形状没有特别限制,例如可以为圆柱状活性炭,此时直径可以为1.5~3.5mm,长度可以为3.0~5.0mm。为便于同比,本发明具体实施方式中均采用直径为2.7mm长为4.0mm的柱状活性炭。

14.上述技术方案中,载体比表面积为1000~2000m2/g作为非限制性举例,载体比表面积可以是1050m2/g,1100m2/g,1150m2/g,1200m2/g,1250m2/g,1300m2/g,1350m2/g, 1400m2/g,1450m2/g,1500m2/g,1550m2/g,1600m2/g,1650m2/g,1700m2/g,1750 m2/g,1800m2/g,1850m2/g,1900m2/g,1950m2/g等等。

15.上述技术方案中,载体吸附总孔容为0.2~1.0cm3/g,作为非限制性举例,载体吸附总孔容可以是0.25cm3/g,0.30cm3/g,0.35cm3/g,0.40cm3/g,0.45cm3/g,0.50cm3/g,0.55cm3/g, 0.60cm3/g,0.65cm3/g,0.70cm3/g,0.75cm3/g,0.80cm3/g等等。

16.为解决上述技术问题之二,技术方案如下:

17.催化剂的制备方法,包括以下步骤:

18.(1)将含可溶性锌化合物的浸渍液与活性炭混合,干燥后得催化剂前驱体a;

19.(2)热处理前驱体a,使所述锌化合物转化为氧化锌得催化剂前驱体b;

20.(3)前驱体b与醋酸蒸气接触使氧化锌转化为醋酸锌得所述催化剂。

21.现有技术中,通常的做法是使载体直接浸渍醋酸锌溶液,然后干燥的方法得到催化剂,本技术人也曾尝试用催化剂前体b与含醋酸溶液混合和干燥的方法得到催化剂,或直接用催化剂前体a作为催化剂成品,但同比而言,无法得到本发明方法醋酸锌粒径为的催化剂,用于乙炔法醋酸乙烯合成反应中本发明催化剂得到的醋酸乙烯产品中苯含量显著降低。

22.上述技术方案中,步骤(2)热处理的温度优选为300~800℃。例如但不限于350℃、 400℃、450℃、500℃、550℃、600℃、650℃、700℃、750℃等等。处理时间1~10h,例如但不限于处理时间为1.5h、2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h、6h、6.5h、 7h、7.5h、8h、8.5h、9h、9.5h等等。

23.上述技术方案中,步骤(3)接触温度优选为150~200℃。例如但不限于155℃、160℃、 165℃、170℃、175℃、180℃、185℃、190℃、195℃等等。优选接触时间为1~3h,例如但不限于1.5h、2.0h、2.5h等等。

24.上述技术方案中,步骤(1)中锌化合物优选选自包括由乙酰丙酮锌、乙酸锌、和丙酸锌所组成的物质组中的至少一种。更优选乙酰丙酮锌。

25.上述技术方案中,步骤(1)中浸渍液采用的溶剂优选包括选自由甲醇、乙醇、h2o 和丙酮所组成的物质组中的至少一种。

26.为解决上述技术问题之三,本发明的技术方案如下:醋酸乙烯的合成方法,包括以醋酸和乙炔为原料,在上述技术问题之一的技术方案中任一项所述催化剂或按照上述技术

问题之二的技术方案中任一项所述制备方法获得的催化剂的存在下,反应得到醋酸乙烯。

27.本发明的技术关键是催化剂,而对于合成方法采用的具体工艺条件,本领域技术人员可以合理选择且均能取得可比的技术效果。但是:

28.上述技术方案中,以摩尔比计优选乙炔与醋酸的摩尔比为5~12,例如但不限于6、 7、8、9、10、11等等。

29.上述技术方案中,反应压力优选为0.1~0.5atm,例如但不限于0.15atm、0.2atm、 0.25atm、0.3atm、0.35atm、0.4atm、0.45atm等等。

30.上述技术方案中,反应温度优选为160~220℃,例如但不限于165℃、170℃、175℃、 180℃、185℃、190℃、195℃、200℃、205℃、210℃、215℃等等。

31.上述技术方案中,原料(醋酸和乙炔的总称)体积空速为250~350h-1,

。

32.本发明所述反应压力均为表压。

33.醋酸锌粒径用debye-scherrer公式计算:

34.d

hkl

=kλ/βcosθ;

35.其中,d

hkl

为沿垂直于晶面(hkl)方向的晶粒直径,k为ssherrer常数(通常为0.89),λ为入射x射线波长,θ为布拉格衍射角(

°

),β为衍射峰的半高峰宽(rad)。

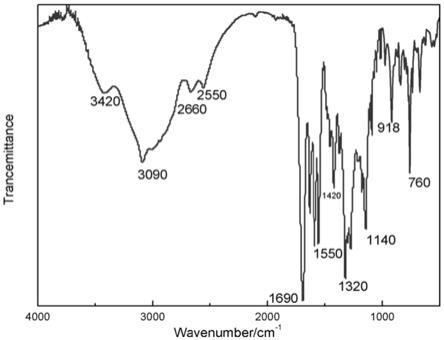

36.采用2theta为11.79

°

的最强峰(图1标注为“#”)进行醋酸锌粒径计算。

37.本发明乙炔单程转化率通过以下公式计算:

38.乙炔单程转化率=(反应入口乙炔量-反应出口乙炔量)/(反应入口乙炔量)

×

100%;

39.反应入口乙炔量通过质量流量计控制,本专利中乙炔流量选用200ml/min,反应出口乙炔量通过转子流量计计量。

40.下面通过具体实施方式和说明书附图进行详细说明。

附图说明

41.图1为本发明和对比技术的x射线粉末衍射图谱(xrd图谱)。更具体的是,图1 中a是比较例1的x射线粉末衍射图谱,图1中b是实施例2的x射线粉末衍射图谱。

42.其中标注为“#”和“*”的峰均归属于醋酸锌,而标注为“#”的峰属于最强峰。

具体实施方式

43.【实施例1】

44.(i)催化剂制备

45.a)浸渍液配制:

46.称取含有10g zn的乙酰丙酮锌水合物(zn(c5h7o2)2·

xh2o)溶解于甲醇中,制得100ml乙酰丙酮锌的甲醇溶液作为浸渍液,其中锌浓度为100g/l;

47.b)载体的浸渍:

48.取400ml活性炭ac与上述浸渍液混合,在室温条件下浸渍2h后,在鼓风干燥箱中110℃条件下干燥3h,冷却后得到催化剂前驱体a;

49.c)热处理:

50.将上述催化剂前驱体a置于管式气氛炉中,在空气气氛下,程序升温至300℃ (升

温速率为10℃/min,空气流速为30ml/min),恒温3h后,自然冷却至室温,得到催化剂前驱体b;

51.d)接触醋酸蒸气:

52.将上述催化剂前驱体b置于管式气氛炉中,在醋酸蒸汽气氛下,程序升温至 150℃(升温速率为10℃/min,醋酸蒸汽流速为20ml/min),恒温3h后,自然冷却至室温,得到催化剂成品c,经icp-aes分析催化剂中锌含量为25.0g/l。

53.(ii)物性表征

54.采用micromeritics asap 2460物理吸附仪测定活性炭孔结构性质,使用thermoicap 6300型电感耦合等离子光谱仪(icp-aes)对催化剂中活性组分zn元素进行定量分析。采用bruker d8 advance x-射线衍射仪(xrd)对催化剂样品中醋酸锌晶体性质进行分析。

55.催化剂的制备条件列于表1。

56.(iii)催化剂性能评价

57.用固定床反应器评价,具体条件为:

58.催化剂装填体积:40ml;

59.反应原料组成(以摩尔比计):乙炔:醋酸=5:1;

60.反应原料体积空速:250h-1

;

61.反应压力:0.1atm;

62.反应温度:160℃;

63.反应时间:100h;

64.反应100h,用气相色谱法分析反应产物中各组分含量,计算该催化剂的时空收率。

65.为便于比较把主要条件列于表2。

66.【实施例2】

67.(i)催化剂制备

68.a)浸渍液配制:

69.称取含有15g zn的乙酰丙酮锌水合物(zn(c5h7o2)2·

xh2o)溶解于甲醇中,制得 100ml乙酰丙酮锌的甲醇溶液作为浸渍液,其中锌浓度为150g/l;

70.b)载体的浸渍:

71.取400ml活性炭ac与上述浸渍液混合,在室温条件下浸渍2h后,在鼓风干燥箱中110℃条件下干燥3h,冷却后得到催化剂前驱体a;

72.c)热处理:

73.将上述催化剂前驱体a置于管式气氛炉中,在空气气氛下,程序升温至400℃(升温速率为10℃/min,空气流速为30ml/min),恒温3h后,自然冷却至室温,得到催化剂前驱体b;

74.d)接触醋酸蒸气:

75.将上述催化剂前驱体b置于管式气氛炉中,在醋酸蒸汽气氛下,程序升温至175℃(升温速率为10℃/min,醋酸蒸汽流速为20ml/min),恒温2h后,自然冷却至室温,得到催化剂成品c,经icp-aes分析催化剂中锌含量为37.5g/l。

76.(ii)物性表征

77.采用micromeritics asap 2460物理吸附仪测定活性炭孔结构性质,使用thermo icap 6300型电感耦合等离子光谱仪(icp-aes)对催化剂中活性组分zn元素进行定量分析。

采用bruker d8 advance x-射线衍射仪(xrd)对催化剂样品中醋酸锌晶体性质进行分析。

78.催化剂的制备条件列于表1。

79.(iii)催化剂性能评价

80.用固定床反应器评价,具体条件为:

81.催化剂装填体积:40ml;

82.反应原料组成(以摩尔比计):乙炔:醋酸=6:1;

83.反应原料体积空速:300h-1

;

84.反应压力:0.3atm;

85.反应温度:180℃;

86.反应时间:100h;

87.反应100h,用气相色谱法分析反应产物中各组分含量,计算该催化剂的时空收率。

88.为便于比较把主要条件列于表2。

89.【实施例3】

90.(i)催化剂制备

91.a)浸渍液配制:

92.称取含有20g zn的乙酰丙酮锌水合物(zn(c5h7o2)2·

xh2o)溶解于甲醇中,制得 100ml乙酰丙酮锌的甲醇溶液作为浸渍液,其中锌浓度为150g/l;

93.b)载体的浸渍:

94.取400ml活性炭ac与上述浸渍液混合,在室温条件下浸渍2h后,在鼓风干燥箱中110℃条件下干燥3h,冷却后得到催化剂前驱体a;

95.c)热处理:

96.将上述催化剂前驱体a置于管式气氛炉中,在空气气氛下,程序升温至500℃(升温速率为10℃/min,空气流速为30ml/min),恒温3h后,自然冷却至室温,得到催化剂前驱体b;

97.d)接触醋酸蒸气:

98.将上述催化剂前驱体b置于管式气氛炉中,在醋酸蒸汽气氛下,程序升温至200℃ (升温速率为10℃/min,醋酸蒸汽流速为20ml/min),恒温1h后,自然冷却至室温,得到催化剂成品c,经icp-aes分析催化剂中锌含量为50.0g/l。

99.(ii)物性表征

100.采用micromeritics asap 2460物理吸附仪测定活性炭孔结构性质,使用thermoicap 6300型电感耦合等离子光谱仪(icp-aes)对催化剂中活性组分zn元素进行定量分析。采用bruker d8 advance x-射线衍射仪(xrd)对催化剂样品中醋酸锌晶体性质进行分析。

101.催化剂的制备条件列于表1。

102.(iii)催化剂性能评价

103.用固定床反应器评价,具体条件为:

104.催化剂装填体积:40ml;

105.反应原料组成(以摩尔比计):乙炔:醋酸=12:1;

106.反应原料体积空速:350h-1

;

107.反应压力:0.5atm;

108.反应温度:220℃;

109.反应时间:100h;

110.反应100h,用气相色谱法分析反应产物中各组分含量,计算该催化剂的时空收率。

111.为便于比较把主要条件列于表2。

112.【实施例4】

113.(i)催化剂制备

114.a)浸渍液配制:

115.称取含有15g zn的乙酰丙酮锌水合物(zn(c5h7o2)2·

xh2o)溶解于乙醇中,制得 100ml乙酰丙酮锌的乙醇溶液作为浸渍液,其中锌浓度为150g/l;

116.b)载体的浸渍:

117.取400ml活性炭ac与上述浸渍液混合,在室温条件下浸渍2h后,在鼓风干燥箱中110℃条件下干燥3h,冷却后得到催化剂前驱体a;

118.c)热处理:

119.将上述催化剂前驱体a置于管式气氛炉中,在氮气气氛下,程序升温至800℃(升温速率为10℃/min,氮气流速为30ml/min),恒温3h后,自然冷却至室温,得到催化剂前驱体b;

120.d)接触醋酸蒸气:

121.将上述催化剂前驱体b置于管式气氛炉中,在醋酸蒸汽气氛下,程序升温至175℃ (升温速率为10℃/min,醋酸蒸汽流速为20ml/min),恒温2h后,自然冷却至室温,得到催化剂成品c,经icp-aes分析催化剂中锌含量为37.5g/l。

122.(ii)物性表征

123.采用micromeritics asap 2460物理吸附仪测定活性炭孔结构性质,使用thermo icap 6300型电感耦合等离子光谱仪(icp-aes)对催化剂中活性组分zn元素进行定量分析。采用bruker d8 advance x-射线衍射仪(xrd)对催化剂样品中醋酸锌晶体性质进行分析。

124.催化剂的制备条件列于表1。

125.(iii)催化剂性能评价

126.用固定床反应器评价,具体条件为:

127.催化剂装填体积:40ml;

128.反应原料组成(以摩尔比计):乙炔:醋酸=6:1;

129.反应原料体积空速:300h-1

;

130.反应压力:0.3atm;

131.反应温度:180℃;

132.反应时间:100h;

133.反应100h,用气相色谱法分析反应产物中各组分含量,计算该催化剂的时空收率。

134.为便于比较把主要条件列于表2。

135.【实施例5】

136.(i)催化剂制备

137.a)浸渍液配制:

138.称取含有15g zn的乙酰丙酮锌水合物(zn(c5h7o2)2·

xh2o)溶解于h2o中,制得 100ml乙酰丙酮锌的水溶液作为浸渍液,其中锌浓度为150g/l;

139.b)载体的浸渍:取400ml活性炭ac与上述浸渍液混合,在室温条件下浸渍2h后,在

鼓风干燥箱中110℃条件下干燥3h,冷却后得到催化剂前驱体a;

140.c)热处理:将上述催化剂前驱体a置于管式气氛炉中,在空气气氛下,程序升温至400℃(升温速率为10℃/min,空气流速为30ml/min),恒温3h后,自然冷却至室温,得到催化剂前驱体b;

141.d)接触醋酸蒸气:将上述催化剂前驱体b置于管式气氛炉中,在醋酸蒸汽气氛下,程序升温至175℃(升温速率为10℃/min,醋酸蒸汽流速为20ml/min),恒温2h后,自然冷却至室温,得到催化剂成品c,经icp-aes分析催化剂中锌含量为37.5g/l。

142.(ii)物性表征

143.采用micromeritics asap 2460物理吸附仪测定活性炭孔结构性质,使用thermo icap 6300型电感耦合等离子光谱仪(icp-aes)对催化剂中活性组分zn元素进行定量分析。采用bruker d8 advance x-射线衍射仪(xrd)对催化剂样品中醋酸锌晶体性质进行分析。

144.催化剂的制备条件列于表1。

145.(iii)催化剂性能评价

146.用固定床反应器评价,具体条件为:

147.催化剂装填体积:40ml;

148.反应原料组成(以摩尔比计):乙炔:醋酸=6:1;

149.反应原料体积空速:300h-1

;

150.反应压力:0.3atm;

151.反应温度:180℃;

152.反应时间:100h;

153.反应100h,用气相色谱法分析反应产物中各组分含量,计算该催化剂的时空收率。

154.为便于比较把主要条件列于表2。

155.【实施例6】

156.(i)催化剂制备

157.a)浸渍液配制:

158.称取含有15g zn的醋酸锌二水合物(zn(c2h3o2)2·

2h2o)溶解于h2o中,制得100 ml醋酸锌水溶液作为浸渍液,其中锌浓度为150g/l;

159.b)载体的浸渍:取400ml活性炭ac与上述浸渍液混合,在室温条件下浸渍2h后,在鼓风干燥箱中110℃条件下干燥3h,冷却后得到催化剂前驱体a;

160.c)热处理:

161.将上述催化剂前驱体a置于管式气氛炉中,在空气气氛下,程序升温至400℃(升温速率为10℃/min,空气流速为30ml/min),恒温3h后,自然冷却至室温,得到催化剂前驱体b;

162.d)接触醋酸蒸气:

163.将上述催化剂前驱体b置于管式气氛炉中,在醋酸蒸汽气氛下,程序升温至175℃ (升温速率为10℃/min,醋酸蒸汽流速为20ml/min),恒温2h后,自然冷却至室温,得到催化剂成品c,经icp-aes分析催化剂中锌含量为37.5g/l。

164.(ii)物性表征

165.采用micromeritics asap 2460物理吸附仪测定活性炭孔结构性质,使用thermoicap 6300型电感耦合等离子光谱仪(icp-aes)对催化剂中活性组分zn元素进行定量分析。

采用bruker d8 advance x-射线衍射仪(xrd)对催化剂样品中醋酸锌晶体性质进行分析。

166.催化剂的制备条件列于表1。

167.(iii)催化剂性能评价

168.用固定床反应器评价,具体条件为:

169.催化剂装填体积:40ml;

170.反应原料组成(以摩尔比计):乙炔:醋酸=6:1;

171.反应原料体积空速:300h-1

;

172.反应压力:0.3atm;

173.反应温度:180℃;

174.反应时间:100h;

175.反应100h,用气相色谱法分析反应产物中各组分含量,计算该催化剂的时空收率。

176.为便于比较把主要条件列于表2。

177.【实施例7】

178.(i)催化剂制备

179.a)浸渍液配制:

180.称取含有15g zn的丙酸锌(zn(c3h5o2)2)溶解于h2o中,制得100ml丙酸锌水溶液作为浸渍液,其中锌浓度为150g/l;

181.b)载体的浸渍:

182.取400ml活性炭ac与上述浸渍液混合,在室温条件下浸渍2h后,在鼓风干燥箱中110℃条件下干燥3h,冷却后得到催化剂前驱体a;

183.c)热处理:

184.将上述催化剂前驱体a置于管式气氛炉中,在空气气氛下,程序升温至400℃(升温速率为10℃/min,空气流速为30ml/min),恒温3h后,自然冷却至室温,得到催化剂前驱体b;

185.d)接触醋酸蒸气:

186.将上述催化剂前驱体b置于管式气氛炉中,在醋酸蒸汽气氛下,程序升温至175℃ (升温速率为10℃/min,醋酸蒸汽流速为20ml/min),恒温2h后,自然冷却至室温,得到催化剂成品c,经icp-aes分析催化剂中锌含量为37.5g/l。

187.(ii)物性表征

188.采用micromeritics asap 2460物理吸附仪测定活性炭孔结构性质,使用thermoicap 6300型电感耦合等离子光谱仪(icp-aes)对催化剂中活性组分zn元素进行定量分析。采用bruker d8 advance x-射线衍射仪(xrd)对催化剂样品中醋酸锌晶体性质进行分析。

189.催化剂的制备条件列于表1。

190.(iii)催化剂性能评价

191.用固定床反应器评价,具体条件为:

192.催化剂装填体积:40ml;

193.反应原料组成(以摩尔比计):乙炔:醋酸=6:1;

194.反应原料体积空速:300h-1

;

195.反应压力:0.3atm;

196.反应温度:180℃;

197.反应时间:100h;

198.反应100h,用气相色谱法分析反应产物中各组分含量,计算该催化剂的时空收率。

199.为便于比较把主要条件列于表2。

200.【比较例1】

201.(i)催化剂制备

202.a)浸渍液配制:

203.称取含有15g zn的醋酸锌二水合物(zn(c2h3o2)2·

2h2o)溶解于去离子水中,制得 100ml醋酸锌水溶液作为浸渍液,其中锌浓度为150g/l;

204.b)载体的浸渍:

205.取400ml活性炭ac与上述浸渍液混合,在80℃条件下浸渍2h后,在鼓风干燥箱中110℃条件下干燥3h,冷却后得到催化剂成品c,经icp-aes分析催化剂中锌含量为37.5g/l。

206.(ii)物性表征

207.采用micromeritics asap 2460物理吸附仪测定活性炭孔结构性质,使用thermoicap 6300型电感耦合等离子光谱仪(icp-aes)对催化剂中活性组分zn元素进行定量分析。采用bruker d8 advance x-射线衍射仪(xrd)对催化剂样品中醋酸锌晶体性质进行分析。

208.催化剂的制备条件列于表1。

209.(iii)催化剂性能评价

210.用固定床反应器评价,具体条件为:

211.催化剂装填体积:40ml;

212.反应原料组成(以摩尔比计):乙炔:醋酸=6:1;

213.反应原料体积空速:300h-1

;

214.反应压力:0.3atm;

215.反应温度:180℃;

216.反应时间:100h;

217.反应100h,用气相色谱法分析反应产物中各组分含量,计算该催化剂的时空收率。

218.为便于比较把主要条件列于表2。

219.【比较例2】

220.(i)催化剂制备

221.a)浸渍液配制:

222.称取含有15g zn的乙酰丙酮锌水合物(zn(c5h7o2)2·

xh2o)溶解于甲醇中,制得100ml乙酰丙酮锌的甲醇溶液作为浸渍液,其中锌浓度为150g/l;

223.b)载体的浸渍:

224.取400ml活性炭ac与上述浸渍液混合,在室温条件下浸渍2h后,在鼓风干燥箱中110℃条件下干燥3h,冷却后得到催化剂前驱体a;

225.c)热处理:

226.将上述催化剂前驱体a置于管式气氛炉中,在空气气氛下,程序升温至400℃(升温速率为10℃/min,空气流速为30ml/min),恒温3h后,自然冷却至室温,得到催化剂前驱体b;

227.d)接触醋酸蒸气:

228.将上述催化剂前驱体b与过量醋酸水溶液混合,在80℃条件下浸渍2h后,在鼓风干

燥箱中110℃条件下干燥3h,得到催化剂成品c,经icp-aes分析催化剂中锌含量为37.5g/l。

229.(ii)物性表征

230.采用micromeritics asap 2460物理吸附仪测定活性炭孔结构性质,使用thermoicap 6300型电感耦合等离子光谱仪(icp-aes)对催化剂中活性组分zn元素进行定量分析。采用bruker d8 advance x-射线衍射仪(xrd)对催化剂样品中醋酸锌晶体性质进行分析。

231.催化剂的制备条件列于表1。

232.(iii)催化剂性能评价

233.用固定床反应器评价,具体条件为:

234.催化剂装填体积:40ml;

235.反应原料组成(以摩尔比计):乙炔:醋酸=6:1;

236.反应原料体积空速:300h-1

;

237.反应压力:0.3atm;

238.反应温度:180℃;

239.反应时间:100h;

240.反应100h,用气相色谱法分析反应产物中各组分含量,计算该催化剂的时空收率。

241.为便于比较把主要条件列于表2。

242.表1催化剂制备与表征

[0243][0244]

表2催化剂评价

[0245]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。