1.本技术实施例涉及光学检测领域,并且更具体地,涉及一种补强结构、制作该补强结构的方法、显示组件和电子设备。

背景技术:

2.光学屏下指纹检测技术是利用显示屏下方的指纹检测模组采集显示屏上方的手指返回的光信号,光信号中携带手指的指纹信息,从而实现屏下指纹检测。对于采用柔性显示屏的电子设备来说,由于柔性显示屏的材料较软,通常可以设置钢板对柔性显示屏进行支撑,为了不影响柔性显示屏下方的指纹检测模组采集手指返回的光信号,需要在钢板的相应位置开窗,这就使得开窗边缘在柔性显示屏上呈现明显的痕迹,特别是当用户按压柔性显示屏位于该开窗上方的指纹检测区域时,不仅会使柔性显示屏的上呈现的开窗痕迹更明显,柔性显示屏的指纹检测区域还可能因为手指的按压而下陷。

技术实现要素:

3.本技术实施例提供一种补强结构、制作该补强结构的方法、显示组件和电子设备,能够实现柔性显示屏的屏下光学检测。

4.第一方面,提供了一种补强结构,应用于具有柔性显示屏的电子设备,以支撑所述柔性显示屏,所述补强结构设置于所述柔性显示屏与所述电子设备中的光学检测模组之间。

5.其中,所述补强结构包括钢板,所述钢板位于所述光学检测模组上方的部分设置有开窗,所述开窗内设置有透明材料,以支撑所述柔性显示屏位于所述开窗上方的检测区域,并使所述检测区域上方的目标返回的光信号透过所述开窗并到达所述光学检测模组。

6.在该实施例中,补强结构在支撑柔性显示屏时,由于相应位置设置有开窗,因此不会对柔性显示屏下的光学检测装置的使用造成影响,并且由于采用了透明材料对钢板上的开窗进行填充,还能够减轻开窗边缘在柔性显示屏上呈现的痕迹,避免对柔性显示屏的外观造成影响。

7.在一种可能的实现方式中,所述钢板具有沿其第一表面向下凹陷的第一台阶面,其中,所述开窗从所述第一台阶面贯穿至所述钢板的第二表面,所述开窗的周围还设置有从所述第一台阶面贯穿至所述钢板的第二表面的通孔。

8.在一种可能的实现方式中,所述第一台阶面与所述钢板的第一表面之间的距离为0.05毫米,所述开窗的深度为0.1毫米。

9.在一种可能的实现方式中,所述第一台阶面为边长10毫米的方形,所述开窗的横截面为边长7毫米的方形。

10.在一种可能的实现方式中,所述通孔的直径为0.4毫米。

11.在一种可能的实现方式中,所述透明材料通过纳米压印工艺填充至所述开窗、所述通孔、以及由所述第一台阶面形成的空间内。

12.在一种可能的实现方式中,所述透明材料为紫外(ultraviolet,uv)胶或者热固胶。

13.在一种可能的实现方式中,所述透明材料通过注塑工艺填充至所述开窗、所述通孔、以及由所述第一台阶面形成的空间内。

14.在一种可能的实现方式中,所述透明材料从所述第一台阶面形成的空间溢出所述钢板的第一表面的部分,通过打磨和抛光工艺,形成0.1毫米的高度。

15.在一种可能的实现方式中,所述透明材料由所述第一台阶面形成的空间溢出所述钢板的第一表面的部分,其横截面为边长14毫米的方形。

16.在一种可能的实现方式中,所述透明材料由所述第一台阶面形成的空间溢出所述钢板的第一表面的部分,用于粘接所述光学检测模组。

17.在一种可能的实现方式中,所述透明材料为聚碳酸酯(polycarbonate,pc)。

18.在一种可能的实现方式中,所述钢板具有沿其第一表面向下凹陷的第一台阶面,以及沿其第二表面向上凹陷的第二台阶面,其中,所述开窗从所述第一台阶面贯穿至所述第二台阶面,所述开窗的周围还设置有从所述第一台阶面贯穿至所述第二台阶面的通孔。

19.在一种可能的实现方式中,所述钢板的厚度为0.15毫米,所述第一台阶面与所述钢板的第一表面之间的距离为0.03毫米,所述第二台阶面与所述钢板的第二表面之间的距离为0.03毫米。

20.在一种可能的实现方式中,所述钢板的厚度为0.2毫米,所述第一台阶面与所述钢板的第一表面之间的距离为0.05毫米,所述第二台阶面与所述钢板的第二表面之间的距离为0.05毫米。

21.在一种可能的实现方式中,所述第一台阶面和所述第二台阶面为边长10毫米的方形,所述开窗的横截面为边长7毫米的方形。

22.在一种可能的实现方式中,所述通孔的直径为0.4毫米。

23.在一种可能的实现方式中,所述透明材料通过纳米压印工艺填充至所述开窗、所述通孔、由所述第一台阶面形成的空间、以及由所述第二台阶面形成的空间内。

24.在一种可能的实现方式中,所述透明材料为uv胶或者热固胶。

25.在一种可能的实现方式中,所述开窗从所述钢板的第一表面贯穿至所述钢板的第二表面,所述透明材料形成的透明片材嵌入所述开窗内,并且所述透明片材的侧壁通过黑色硅胶与所述开窗的侧壁粘接。

26.在一种可能的实现方式中,所述透明片材上无倒角。

27.在一种可能的实现方式中,所述透明片材的厚度小于或等于0.15毫米,所述透明片材的横截面为边长7毫米的方形。

28.在一种可能的实现方式中,所述透明材料为透明pc或者透明玻璃。

29.在一种可能的实现方式中,所述补强结构还包括与所述钢板粘接的热塑性聚氨酯(thermoplastic urethanes,tpu)层。

30.在一种可能的实现方式中,所述tpu层用于与所述柔性显示屏的下表面粘接。

31.在一种可能的实现方式中,所述光学检测模组通过压敏粘着剂(pressure sensitive adhesive,psa)粘接在所述钢板的第一表面上位于所述开窗周围的区域。

32.在一种可能的实现方式中,所述钢板的第一表面上位于所述开窗周围的区域设置

有围绕所述开窗的环形结构,所述光学检测模组通过psa粘接在所述环形结构上。

33.在一种可能的实现方式中,所述环形结构为厚度0.1毫米的环形钢片。

34.在一种可能的实现方式中,所述电子设备的中框设置于所述补强结构的下方,且所述光学检测模组容纳于所述中框的通孔中。

35.在一种可能的实现方式中,所述光学检测模组为指纹检测模组,所述光信号为所述柔性显示屏上方的手指返回的指纹光信号。

36.第二方面,提供了一种制作第一方面或第一方面任意可能的实现方式中的补强结构的方法,包括:

37.获取钢板;

38.在所述钢板上位于光学检测模组上方的部分,制作开窗;

39.在所述开窗内制作透明材料,以支撑所述柔性显示屏位于所述开窗上方的检测区域,并使所述检测区域上方的目标返回的光信号透过所述开窗并到达所述光学检测模组。

40.在该实施例中,补强结构在支撑柔性显示屏时,由于相应位置设置有开窗,因此不会对柔性显示屏下的光学检测装置的使用造成影响,并且由于采用了透明材料对钢板上的开窗进行填充,还能够减轻开窗边缘在柔性显示屏上呈现的痕迹,避免对柔性显示屏的外观造成影响。

41.在一种可能的实现方式中,所述钢板具有沿其第一表面向下凹陷的第一台阶面,其中,所述开窗从所述第一台阶面贯穿至所述钢板的第二表面,所述开窗的周围还设置有从所述第一台阶面贯穿至所述钢板的第二表面的通孔。

42.在一种可能的实现方式中,所述第一台阶面与所述钢板的第一表面之间的距离为0.05毫米,所述开窗的深度为0.1毫米。

43.在一种可能的实现方式中,所述第一台阶面为边长10毫米的方形,所述开窗的横截面为边长7毫米的方形。

44.在一种可能的实现方式中,所述通孔的直径为0.4毫米。

45.在一种可能的实现方式中,所述在所述开窗内制作所述透明材料,包括:通过纳米压印工艺,将所述透明材料填充至所述开窗、所述通孔、以及由所述第一台阶面形成的空间内。

46.在一种可能的实现方式中,所述通过纳米压印工艺,将所述透明材料填充至所述开窗、所述通孔、以及由所述第一台阶面形成的空间内,包括:在所述钢板的第二表面粘贴聚对苯二甲酸乙二醇酯(polyethylene terephthalate,pet)膜;将所述钢板的第二表面朝下,放置在衬底上;从所述开窗的上方滴入所述透明材料,以使所述透明材料填充至所述开窗、所述通孔、以及由所述第一台阶面形成的空间内,并用玻璃板覆盖在所述钢板的第一表面上;利用光线透过所述玻璃板照射所述透明材料,以使所述透明材料固化;移除所述玻璃板并去除所述pet膜。

47.在一种可能的实现方式中,所述透明材料为uv胶或者热固胶。

48.在一种可能的实现方式中,所述在所述开窗内制作所述透明材料,包括:通过注塑工艺,将所述透明材料填充至所述开窗、所述通孔、以及由所述第一台阶面形成的空间内。

49.在一种可能的实现方式中,所述方法还包括:对所述透明材料从所述第一台阶面形成的空间溢出所述钢板的第一表面的部分,进行打磨和抛光。

50.在一种可能的实现方式中,所述透明材料从所述第一台阶面形成的空间溢出所述钢板的第一表面的部分的高度为0.1毫米。

51.在一种可能的实现方式中,所述透明材料由所述第一台阶面形成的空间溢出所述钢板的第一表面的部分,其横截面为边长14毫米的方形。

52.在一种可能的实现方式中,所述透明材料由所述第一台阶面形成的空间溢出所述钢板的第一表面的部分,用于粘接所述光学检测模组。

53.在一种可能的实现方式中,所述透明材料为pc。

54.在一种可能的实现方式中,所述钢板具有沿其第一表面向下凹陷的第一台阶面,以及沿其第二表面向上凹陷的第二台阶面,其中,所述开窗从所述第一台阶面贯穿至所述第二台阶面,所述开窗的周围还设置有从所述第一台阶面贯穿至所述第二台阶面的通孔。

55.在一种可能的实现方式中,所述钢板的厚度为0.15毫米,所述第一台阶面与所述钢板的第一表面之间的距离为0.03毫米,所述第二台阶面与所述钢板的第二表面之间的距离为0.03毫米。

56.在一种可能的实现方式中,所述钢板的厚度为0.2毫米,所述第一台阶面与所述钢板的第一表面之间的距离为0.05毫米,所述第二台阶面与所述钢板的第二表面之间的距离为0.05毫米。

57.在一种可能的实现方式中,所述第一台阶面和所述第二台阶面为边长10毫米的方形,所述开窗的横截面为边长7毫米的方形。

58.在一种可能的实现方式中,所述通孔的直径为0.4毫米。

59.在一种可能的实现方式中,所述在所述开窗内制作所述透明材料,包括:通过纳米压印工艺,将所述透明材料填充至所述开窗、所述通孔、由所述第一台阶面形成的空间、以及由所述第二台阶面形成的空间内。

60.在一种可能的实现方式中,所述通过纳米压印工艺,将所述透明材料填充至所述开窗、所述通孔、由所述第一台阶面形成的空间、以及由所述第二台阶面形成的空间内,包括:在所述钢板的第二表面粘贴pet膜;将所述钢板的第二表面朝下,放置在衬底上;从所述开窗的上方滴入所述透明材料,以使所述透明材料填充至由所述第二台阶面形成的空间、所述开窗、所述通孔、以及由所述第一台阶面形成的空间内,并用玻璃板覆盖在所述钢板的第一表面上;利用光线透过所述玻璃板照射所述透明材料,以使所述透明材料固化;移除所述玻璃板并去除所述pet膜。

61.在一种可能的实现方式中,所述透明材料为聚碳酸酯uv胶或者热固胶。

62.在一种可能的实现方式中,所述开窗从所述钢板的第一表面贯穿至所述钢板的第二表面,所述在所述开窗内制作所述透明材料,包括:将所述钢板的第二表面粘贴在光学oca胶层上;从所述钢板的第一表面,将所述透明材料形成的透明片材放入所述开窗内,以使所述透明片材粘贴在所述开窗内的所述oca胶层上;从所述钢板的第一表面,向所述透明片材的侧壁与所述开窗的侧壁之间的空隙内放置黑色硅胶;去除从所述空隙溢出所述钢板的第一表面的黑色硅胶。

63.在一种可能的实现方式中,所述透明片材上无倒角。

64.在一种可能的实现方式中,所述透明片材的厚度小于或等于0.15毫米,所述透明片材的横截面为边长7毫米的方形。

65.在一种可能的实现方式中,所述透明材料为透明pc或者透明玻璃。

66.在一种可能的实现方式中,所述方法包括:在所述钢板的第二表面上粘接热塑性聚氨酯tpu层。

67.在一种可能的实现方式中,所述tpu层用于与所述柔性显示屏的下表面粘接。

68.在一种可能的实现方式中,所述光学检测模组通过压敏粘着剂psa粘接在所述钢板的第一表面上位于所述开窗周围的区域。

69.在一种可能的实现方式中,所述钢板的第一表面上位于所述开窗周围的区域设置有围绕所述开窗的环形结构,所述光学检测模组通过psa粘接在所述环形结构上。

70.在一种可能的实现方式中,所述环形结构为厚度0.1毫米的环形钢片。

71.在一种可能的实现方式中,所述电子设备的中框设置于所述补强结构的下方,且所述光学检测模组容纳于所述中框的通孔中。

72.在一种可能的实现方式中,所述光学检测模组为指纹检测模组,所述光信号为所述柔性显示屏上方的手指返回的指纹光信号。

73.第三方面,提供了一种显示组件,包括柔性显示屏;以及,

74.第一方面或第一方面任意可能的实现方式中的补强结构,所述补强结构设置在所述柔性显示屏的下方,以支撑所述柔性显示屏。

75.第四方面,提供了一种电子设备,包括:光学检测模组;

76.柔性显示屏;以及,

77.第一方面或第一方面任意可能的实现方式中的补强结构。

附图说明

78.图1是补强结构的示意图。

79.图2是指纹检测模组的示意图。

80.图3是柔性显示屏的示意图。

81.图4是本技术实施例的补强结构的示意图。

82.图5是制作图4所示的补强结构的方法的示意性流程图。

83.图6是图4所示的补强结构的一种可能的实现方式的示意图。

84.图7是制作图6所示的补强结构的一种方法的示意图。

85.图8是制作图6所示的补强结构的另一种方法的示意图。

86.图9是图4所示的补强结构的一种可能的实现方式的示意图。

87.图10是图4所示的补强结构的一种可能的实现方式的示意图。

88.图11是图4所示的补强结构的一种可能的实现方式的示意图。

89.图12是制作图11所示的补强结构的方法的示意图。

90.图13是本技术实施例的补强结构应用于电子设备的示意图。

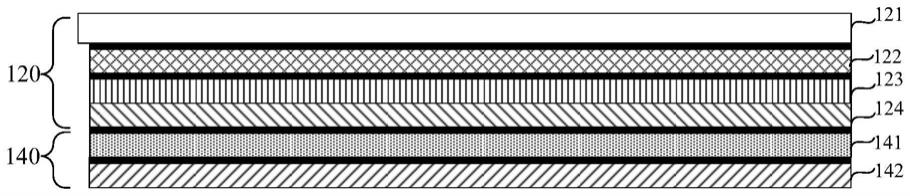

91.图14是本技术实施例的补强结构应用于电子设备的示意图。

92.图15是本技术实施例的补强结构应用于电子设备的示意图。

具体实施方式

93.下面将结合附图,对本技术中的技术方案进行描述。

94.对于采用柔性显示屏的手机来说,由于柔性显示屏的材料较软,通常会设置补强结构,以对整个柔性显示屏进行支撑,增强柔性显示屏的强度。例如图1所示,柔性显示屏120的下方有完整的补强结构140做支撑。补强结构140粘接在柔性显示屏120下方,柔性显示屏120例如可以是oled显示屏或者led显示屏等。补强结构140包括钢板142和tpu层141,其中,tpu层141与钢板142之间可以通过光学透明胶粘剂(optically clear adhesive,oca)、psa、透明胶水等材料进行粘接。

95.如图1所示,柔性显示屏120的叠层结构依次由覆盖膜(cover film)或者超薄玻璃(ultra

‑

thin glass,utg)121、触摸膜层(touch film)122、偏振片(polarizers,pol)123、oled发光层124等组成,叠层之间可以通过例如oca胶进行粘接。应理解,图1仅仅是示意,本技术的补强结构可以应用于任何叠层结构的柔性显示屏。

96.在进行屏下光学指纹检测时,位于柔性显示屏下方的指纹检测模组需要采集柔性显示屏上方的手指返回的光信号,因此,需要在补强结构上位于指纹检测模组上方的位置进行开窗。例如图2所示的电子设备10,其包括柔性显示屏120、指纹检测模组130、以及补强结构140。指纹检测模组130设置在柔性显示屏120下方的局部区域。补强结构140粘接在柔性显示屏120的下表面以支撑柔性显示屏120,补强结构140上的开窗位于指纹检测模组130的上方,以便于柔性显示屏上方的手指返回的光信号能够透过该开窗到达指纹检测模组130。

97.指纹检测模组130包括光学指纹传感器,该光学指纹传感器包括具有多个光学感应单元131的感应阵列133。感应阵列133所在区域或者其感应区域为指纹检测模组130的指纹检测区域121。如图3所示,指纹检测区域121可以位于柔性显示屏120的显示区域内。图3中的柔性显示屏也称为折叠显示屏,可以采用塑料或金属等柔性材料制备。其中,图3中的(a)示出了内翻式折叠显示屏120,其显示区域位于显示屏120的内侧;图3中的(b)示出了外翻式折叠显示屏,其显示区域位于显示屏120的外侧。

98.指纹检测区域121的面积可以与指纹检测模组130的感应阵列133的面积不同,例如通过透镜成像的光路设计、反射式折叠光路设计或者其他光线会聚或者反射等光路设计,可以使得指纹检测模组130的指纹检测区域121的面积大于指纹检测模组130的感应阵列133的面积。或者,如果采用例如光线准直方式进行光路引导,指纹检测模组130的指纹检测区域121也可以设计成与指纹检测模组130的感应阵列的面积基本一致。

99.因此,用户在需要对电子设备10进行解锁或者其他指纹验证的时候,只需要将手指按压在位于柔性显示屏120的指纹检测区域121,便可以实现指纹输入。

100.指纹检测模组130包括光检测部分134和光学组件132。光检测部分134包括感应阵列133和与感应阵列133电性连接的读取电路及其他辅助电路。感应阵列133可以为光探测器(photodetector)阵列,其包括多个呈阵列式分布的光探测器,光探测器可以作为上述的光学感应单元。光学组件132可以设置在光检测部分134的感应阵列133的上方,例如可以包括滤光层(filter)、光路引导结构、以及其他光学元件。其中,滤光层可以用于滤除穿透手指的环境光,光路引导结构可以用于将从手指表面返回的光线导引至感应阵列133。

101.光学组件132的光路引导结构可以具体为在半导体硅片制作而成的准直器(collimator)层,其具有多个准直单元或者微孔阵列。该准直单元可以具体为小孔,从手指返回的光线垂直入射并穿过准直单元,以被下方的光学感应单元接收,而入射角度过大的

光线在准直单元内部经过多次反射被衰减。因此,每个光学感应单元基本只能接收到其正上方的指纹纹路返回的光线,从而感应阵列133可以检测出手指的指纹图像。

102.或者,光路引导结构可以为光学透镜(lens)层,其具有一个或多个透镜单元,用于将从手指返回的光线会聚到其下方的光检测部分134的感应阵列133,以使感应阵列133基于手指返回的光线进行成像,得到手指的指纹图像。

103.或者,光路引导结构可以采用微透镜(micro

‑

lens)层,该微透镜层具有由多个微透镜形成的微透镜阵列,其可以通过半导体生长工艺或者其他工艺形成在光检测部分134的感应阵列133上方,并且每个微透镜可以分别对应于感应阵列133的其中一个感应单元。进一步地,微透镜层和感应单元之间还可以包括具有微孔的挡光层,其中,微孔形成在其对应的微透镜和感应单元之间,该挡光层可以阻挡相邻微透镜和感应单元之间的光学干扰,并使得每个感应单元所对应的光线通过对应的微透镜,会聚到对应的微孔内部,并经由该微孔传输到该感应单元,以进行光学指纹成像。

104.但是,由于柔性显示屏较为柔软,在补强结构对应位置开窗后,开窗边缘会在柔性显示屏上呈现明显的痕迹,特别是当用户按压柔性显示屏位于该开窗上方的指纹检测区域时,不仅会使柔性显示屏的上呈现明显的开窗痕迹,柔性显示屏的指纹检测区域还可能因为手指的按压而下陷。

105.为此,本技术提供一种方案,在补强结构的开窗内设置透明材料,柔性显示屏上方的手指返回的光信号能够透过开窗内的透明材料到达光学检测模组,不会对柔性显示屏下的光学检测装置的使用造成影响,并且由于透明材料能够支撑所述柔性显示屏位于所述开窗上方的检测区域,因此减轻了开窗对柔性显示屏外观造成的影响。

106.图4示出了本技术实施例的补强结构。如图4所示,补强结构400设置于电子设备的柔性显示屏120与光学检测模组之间。补强结构400包括钢板410。

107.其中,钢板410上位于光学检测模组上方的部分设置有开窗411,开窗411内设置有透明材料,以支撑柔性显示屏120位于开窗411上方的检测区域,并使该检测区域上方的目标返回的光信号透过开窗411并到达光学检测模组。

108.其中,光学检测模组可以是图2和图3中示出的指纹检测模组130,也可以是其他位于补强结构下方的光学检测模组,比如环境光检测模组、摄像模组、或者生命体征检测模组等。其中,指纹检测模组用于接收柔性显示屏上方的手指返回并穿过该柔性显示屏的指纹光信号,以进行指纹检测;生命体征检测模组用于接收经过该手指返回并穿过该柔性显示屏的生命体征光信号,以进行生命体征检测;环境光传感器芯片用于接收穿过该柔性显示屏的环境光信号,以进行环境光检测。

109.以下,均以指纹检测模组130为例进行描述,这时,透过开窗411的该光信号为柔性显示屏120上方的手指返回的指纹光信号。

110.进一步地,补强结构400还包括缓冲层420,以下,以缓冲层420为tpu层420为例进行说明。钢板410也可以称为钢补或者钢片,其厚度通常可以为0.15或者0.2毫米,但此处不做限定。

111.钢板410和tpu层420之间通过例如oca、psa、胶水等材料粘接在一起。其中,钢板410的厚度优选地为0.15毫米,tpu层420的厚度优选地为0.04毫米。粘接钢板410和tpu层420的粘接材料的厚度优选地为0.02毫米。进一步地,tpu层420可以通过例如oca、psa等材

料粘接在柔性显示屏的下表面。

112.在该实施例中,柔性显示屏下方设置有补强结构,能够对该柔性显示屏进行整屏支撑,该补强结构的相应位置设置有开窗,因此不会对柔性显示屏下的光学检测装置的使用造成影响。并且由于采用了透明材料对该开窗进行填充,柔性显示屏上方的目标返回的光信号能够透过开窗内的透明材料到达光学检测模组,并能够减轻开窗边缘在柔性显示屏上呈现的痕迹,避免对柔性显示屏的外观造成影响。

113.图5示出了制作上述钢板400的方法,如图5所示,该方法包括以下步骤中的部分或全部。

114.在步骤510中,获取钢板410。

115.在步骤520中,在钢板410位于光学检测模组上方的部分,制作开窗411。

116.在步骤530中,在开窗411内制作透明材料。

117.以下,结合图6至图9,详细描述本技术提供的补强结构的几种可能的实现方式。

118.实施例1

119.如图6所示,钢板410具有沿其第一表面向下凹陷的第一台阶面412,其中,开窗411从第一台阶面412贯穿至钢板410的第二表面,开窗411的周围还设置有从第一台阶面412贯穿至钢板410的第二表面的通孔413。

120.本技术实施例对钢板410的第一表面和第二表面不做限定。例如,第一表面可以是钢板410靠近光学检测模组的一面,第二表面可以是钢板410靠近柔性显示屏120的一面。

121.图6中所示的尺寸和允许的误差范围仅为示意。图6中的(a)为钢板410的俯视图;图6中的(b)为钢板410的剖面的示意图。例如,第一台阶面412与钢板410的第一表面之间的距离,即台阶深度为0.05毫米,允许的误差范围0.05

±

0.01毫米;和/或,开窗411的深度为0.1毫米,允许的误差范围0.1

±

0.05毫米;和/或,通孔413的直径为0.4毫米,允许的误差范围0.4

±

0.01毫米。

122.这里对第一台阶面412和开窗411的形状也不做限定。例如,第一台阶面412和开窗411的横截面可以是方形、圆形等。优选地,第一台阶面412为边长10毫米的方形,允许的误差范围10

±

0.05毫米;开窗411的横截面为边长7毫米的方形,允许的误差范围7

±

0.05毫米。

123.该实施例的补强结构400可以通过以下工艺实现。

124.如图7所示,透明材料可以通过纳米压印工艺填充至开窗411、通孔413、以及由第一台阶面412形成的空间内。该透明材料例如为uv胶或者热固胶。

125.图7的(a)中示出了具有开窗411、第一台阶面412、以及通孔413的钢板410。

126.在图7的(b)中,在钢板410的第二表面粘贴pet膜700。

127.pet膜700的厚度例如可以是0.125毫米。

128.在图7的(c)中,将钢板410的第二表面朝下,放置在衬底500上。

129.在图7的(d)中,从开窗411的上方滴入透明材料,以使该透明材料填充至开窗411、通孔413、以及由第一台阶面412形成的空间内。

130.在图7的(e)中,将玻璃板600覆盖在钢板411的第一表面上。

131.由于滴入的透明材料具有流动性,通过玻璃板600的按压,透明材料可以充分填充至开窗411、通孔413、以及由第一台阶面412形成的空间内。

132.接着,在图7的(f)中,利用光线透过玻璃板600照射该透明材料,以使该透明材料固化。例如,该透明材料为uv胶时,利用uv光照射即可。

133.透明材料固化后,移去玻璃板600,并将钢板410从衬底500上取下,形成如图7的(g)所示的钢板410。

134.在6的(h)中,撕掉pet膜700。

135.由于钢板410的第一表面上方可能存在溢出的透明材料,例如,在对透明材料进行固化前溢出第一表面的透明材料的厚度可能为6的(f)中所示的100微米,固化后溢出第一表面的透明材料的厚度可能为图7的(g)和(h)中所示的60

‑

70微米。因此,可选地,在图7的(i)中,可以对钢板410的第一表面进行打磨和抛光,控制溢出钢板410的第一表面的透明材料的厚度在合适范围例如5

‑

10微米。

136.该实施例中,通过纳米压印工艺制作钢板410,尤其是在钢板410的底面粘贴pet膜411,能够确保填充在钢板410内部的透明材料成型后与钢板410的开窗411的边缘之间没有高度差,而是一个平整的面。这样,将钢板410的第二表面粘贴在柔性显示屏120上时,就不会使柔性显示屏120在开窗411边缘的位置上出现痕迹;另一方面,钢板410的第一台阶面412至第二表面之间设置了通孔,有利于填充的透明材料和钢板410之间形成锁扣的效果,增强整个开窗区域内的透明材料的粘接强度,提升了钢板410的可靠性。

137.除了可以通过纳米压印工艺形成钢板410。如图8所示,透明材料还通过注塑工艺填充至开窗411、通孔413、以及由第一台阶面412形成的空间内。该透明材料例如为pc。

138.图8的(a)中示出了具有开窗411、第一台阶面412、以及通孔的413钢板410的来料。

139.图8的(b)中示出了注塑成型后的钢板410。

140.由于注塑工艺的限制,注塑完成后,钢板410的第一表面上方会明显存在溢出的透明材料,例如为0.2毫米或者0.3毫米。

141.这时,如图8中的(c)所示,可以对从第一台阶面412形成的空间中溢出钢板410的第一表面的透明材料,进行打磨和抛光。例如,利用真空治具吸住钢板410的第二表面,对高出第一表面的这部分透明材料进行打磨和抛光,控制溢出钢板410的第一表面的透明材料的厚度在合适范围,例如小于0.1毫米,以减小钢板410的厚度,从而节省电子设备的内部空间。

142.当然,如图8中的(b)所示,溢出钢板410的第一表面的透明材料也可以不进行打磨和抛光,而是注塑形成高出第一表面的台阶,例如,注塑形成边长为14毫米的方形台阶。后续可以直接将光学检测模组粘接在高出第一表面的这部分透明材料上。虽然此时钢板410的厚度会增大,例如达到0.45毫米,但是可以防止pc材料缩水的问题以及注塑过程由于材料较薄而不易成型的问题,并且增强了开窗411区域的强度。

143.图7和图8中的尺寸和允许的误差范围仅为示意,第一台阶面412与钢板410的第一表面之间的距离、开窗411的深度、通孔413的直径、溢出第一表面的材料的厚度和大小、钢板410的总厚度等,均可以根据电子设备中的光学检测模组、电子设备的内部空间、以及制作工艺等因素而有所改变。

144.实施例2

145.如图9和图10所示,钢板410具有沿其第一表面向下凹陷的第一台阶面412,以及沿其第二表面向上凹陷的第二台阶面414。其中,开窗411从第一台阶面412贯穿至第二台阶面

414,开窗411的周围还设置有从第一台阶面412贯穿至第二台阶面414的通孔414。

146.图9和图10中的(a)为钢板410的俯视图;图9和图10中的(b)为钢板410的剖面的示意图。

147.如图9所示,钢板410的厚度为0.15毫米,允许的误差范围为0.15

±

0.015;第一台阶面412与钢板410的第一表面之间的距离为0.03毫米,允许的误差范围0.03

±

0.01毫米;第二台阶面414与钢板410的第二表面之间的距离为0.03毫米,允许的误差范围0.03

±

0.01毫米;通孔413的直径为0.4毫米,允许的误差范围0.4

±

0.01毫米。

148.相比于实施例1,实施例2中的钢板410由于上下表面都刻蚀有下沉台阶,因此有益于提升透明材料与钢板的结合力。当然,还可以进一步增加下沉台阶的深度,以提升透明材料与钢板的结合力。例如图10所示,钢板410的厚度为0.2毫米,允许的误差范围为0.2

±

0.015;第一台阶面412与钢板410的第一表面之间的距离为0.05毫米,允许的误差范围0.05

±

0.01毫米;第二台阶面414与钢板410的第二表面之间的距离为0.05毫米,允许的误差范围0.05

±

0.01毫米;通孔413的直径为0.4毫米,允许的误差范围0.4

±

0.01毫米。

149.第一台阶面412与钢板410的第一表面之间的距离,以及第二台阶面414与钢板410的第二表面之间的距离,可以相等也可以不相等。

150.这里对第一台阶面412、第二台阶面414、以及开窗411的形状也不做限定。例如,第一台阶面412、第二台阶面414、以及开窗411的横截面可以是方形、圆形等。优选地,第一台阶面412和第二台阶面414为边长10毫米的方形,允许的误差范围10

±

0.05毫米;开窗411的横截面为边长7毫米的方形,允许的误差范围7

±

0.05毫米。

151.该实施例的补强结构400可以通过实施例1中描述的纳米压印工艺来实现。透明材料通过纳米压印工艺填充至由第二台阶面414形成的空间、开窗411、通孔413、以及由第一台阶面412形成的空间内。

152.具体地,在钢板410的第二表面粘贴pet膜;将钢板410的第二表面朝下,放置在衬底上;从开窗411的上方滴入透明材料,例如uv胶或者热固胶,以使该透明材料填充至由第二台阶面414形成的空间、开窗411、通孔413、由第一台阶面412形成的空间、以及由第二台阶面形成的空间内,并用玻璃板覆盖在钢板411的第一表面上;利用光线透过该玻璃板照射该透明材料,以使该透明材料固化;移除该玻璃板并去除pet膜。

153.应理解,制作实施例2中的钢板410的具体过程,可以参考前述针对实施例1的关于纳米压印工艺的具体描述,为了简洁,这里不再赘述。

154.图9和图10中所示的尺寸和允许的误差范围仅为示意。第一台阶面412与钢板410的第一表面之间的距离、第二台阶面414与钢板410的第二表面之间的距离、开窗411的深度、通孔413的直径、溢出第一表面的材料的厚度和形状、钢板410的厚度等,均可以根据电子设备中的光学检测模组、电子设备的内部空间、以及制作工艺等因素而有所改变。

155.实施例3

156.开窗411从钢板400的第一表面贯穿至钢板400的第二表面,该透明材料形成的片材415嵌入开窗411内,并且该透明材料的侧壁通过硅胶416与开窗411的侧壁粘接。

157.图11中所示的尺寸和允许的误差范围仅为示意。如图11所示,钢板410的厚度例如可以为0.15毫米,允许的误差范围为0.15

±

0.015毫米;开窗411例如可以是边长7毫米的方形,允许的误差范围为7

±

0.03毫米;开窗411内填充的透明片材415的厚度例如可以略小于

或等于钢板410的厚度;该透明片材415的横截面与开窗411的横截面的形状相同,例如可以是边长7毫米的方形,允许的误差范围为7

±

0.03毫米。

158.其中,透明片材415的侧壁与开窗411的侧壁之间填充粘接材料,例如硅胶。硅胶的厚度例如可以是0.2毫米,允许的误差范围为0.2

±

0.02毫米。其中,填充的硅胶可以是黑色的。

159.该透明片材415可以是透明pc或者透明玻璃。透明片材415的厚度可以小于或者等于钢板410的厚度。例如,钢板410的厚度为0.15毫米,那么,可以利用0.125毫米厚度的透明pc或者0.145毫米厚度的玻璃来填充钢板400上的开窗411。这里,透明片材415的厚度略小于钢板410的厚度,主要是出于后续的制作工艺考虑。如果透明片材415的厚度等于钢板410的厚度,后续的制作工艺可能会使透明片材415高出开窗411,形成台阶。如果透明片材415的厚度略小于钢板410的厚度,光学检测模组粘贴在钢板410的下表面时,即便存在水平方向上的偏移,也不会导致光学检测模组粘贴在台阶上导致光学检测模组发生倾斜,影响使用性能。

160.该实施例的补强结构400可以通过图12所示的步骤来实现。

161.图12的(a)中示出了具有开窗411的钢板410。

162.在图12的(b)中,将钢板410的第二表面粘贴在oca胶层700上。

163.其中,oca胶层700为双面胶层,其中一面与钢板410的第二表面粘贴在一起,另一面暂时保留覆盖膜。

164.在图12的(c)中,从钢板410的第一表面的一侧,将透明材料形成的透明片材415放入所述开窗411内,以使透明片材415粘贴在开窗411内的oca胶层700上。

165.在图12的(d)中,从钢板410的第一表面的一侧,向透明片材415的侧壁与开窗411的侧壁之间的空隙内滴入黑色硅胶416,以使透明片材415和钢板411紧密粘接成为一体。

166.在图12的(e)中,去除从空隙溢出钢板410的第一表面的硅胶416。

167.钢板410制作完成。这时,待硅胶416固化后,oca胶层700的另一面覆膜撕掉后,就可以用于与其他结构进行粘接,例如直接粘贴在柔性显示屏120的下表面。

168.应注意,在该实施例中,方形的透明片材415上用于贴合oca胶层700的一侧不能有倒角或c角。

169.通过硅胶416将透明片材415和钢板410粘接形成一个整体,不仅可靠度该,并且由于透明片材415、钢板410、以及硅胶416在一个平面上,因此可以避免开窗引起的高度差影响柔性显示屏120的外观。

170.相比于实施例1和实施例2,由于无需在钢板410制作除开窗411之外的其他台阶和孔,因此实现更加简便,便于批量生产。

171.应理解,图4至图12中仅示出了钢板410,补强结构400还可以包括透明的tpu层420。

172.这时,可以将钢板410和tpu层420之间通过oca、psa、或者胶水等粘接在一起,形成补强结构400。oca、psa、或者胶水等的厚度例如可以是0.02毫米。

173.上述实施例1至实施例3的补强结构400,可以通过以下几种方式与柔性显示屏120和光学检测模组之间进行粘接。

174.方式1

175.如图13所示,钢板410的第二表面与tpu层420之间粘接,形成补强结构400。补强结构400中的tpu层420通过oca、psa等直接粘接在柔性显示屏120的下表面。

176.光学检测模组130通过psa151粘接在钢板410的第一表面上位于开窗周围的区域。psa151的厚度例如可以是0.1毫米。

177.指纹检测模组130包括pet层152。pet层152的厚度例如可以是0.2毫米。其中,psa 151粘接在pet层152与补强结构400之间。

178.方式2

179.如图14所示,补强结构400中的tpu层420通过oca、psa或者胶水等直接粘接在柔性显示屏120的下表面。

180.oca、psa、或者胶水等的厚度例如可以是0.02毫米。

181.在图14中,钢板410的第一表面上位于开窗周围的区域设置有围绕该开窗的环形结构430,光学检测模130组可以通过oca、psa等粘贴在环形结构430上。

182.指纹检测模组130包括pet层152。其中,psa 151粘接在pet层152与环形结构430之间。

183.环形结构430例如可以是环形钢片,其厚度例如可以是0.1毫米。

184.环形结构430可以通过背胶或者激光焊接的方式固定在补强结构400的下方,该背胶例如可以是20um。这时,可以将pet层152的厚度减小,例如为0.1毫米,从而保证指纹检测模组130的整体厚度不变。

185.由于开窗下方设置有指纹检测模组130,在利用指纹检测模组130检测用户手指时,用户手指会按压位于柔性显示屏120内的与开窗位置对应的检测区域,长期按压可能导致该检测区域凹陷形成水波纹,影响用户体验。环形结构430可以进一步增强开窗区域的强度,减轻或消除水波纹现象。

186.在图13和图14中,h为指纹检测模组130的厚度,例如h=0.407毫米。电子设备的中框800设置于补强结构400的下方,且指纹检测模组130容纳于中框800的通孔中。p为指纹检测模组130与补强结构400之间的间隔,例如p=0.174。

187.上述两种整机应用的方式,可以适用于实施例1至实施例3中描述的任一补强结构400。特别地,对于实施例1中以注塑方式制作的补强结构400,溢出钢板410的第一表面的透明材料被制作成高于第一表面的台阶,即图8所示的14

×

14毫米的方形区域。因此,可以将指纹检测模组130粘贴在该方形区域,如图15所示。

188.优选地,本技术实施例中的柔性显示屏120、补强结构400、以及光学检测模组中使用的硅胶、tpu、玻璃、蓝宝石等材料中用于透光的区域,其透过率应大于90%,表面光洁度要求为ra 0.03

‑

0.05,以保证光学检测模组更加准确地进行目标检测。

189.本技术还提供了一种显示组件,包括:柔性显示屏;以及,上述任一实施例中所述的补强结构。补强结构设置在柔性显示屏的下方,以支撑该柔性显示屏。

190.本技术还提供了一种电子设备,包括:光学检测模组;柔性显示屏;以及,上述任一实施例中所述的补强结构。

191.所述电子设备可以为终端设备、手机、平板电脑、笔记本电脑、台式机电脑、游戏设备、车载电子设备或穿戴式智能设备等便携式或移动计算设备,以及电子数据库、汽车、银行自动柜员机(automated teller machine,atm)等其他电子设备。该穿戴式智能设备包括

功能全、尺寸大、可不依赖智能手机实现完整或部分功能的设备,例如智能手表或智能眼镜等,以及包括只专注于某一类应用功能并且需要和其它设备如智能手机配合使用的设备,例如各类进行体征监测的智能手环、智能首饰等设备。

192.需要说明的是,在不冲突的前提下,本技术描述的各个实施例和/或各个实施例中的技术特征可以任意的相互组合,组合之后得到的技术方案也应落入本技术的保护范围。

193.本技术实施例中所揭露的系统、装置和方法,可以通过其它方式实现。例如,以上所描述的方法实施例的一些特征可以忽略或者不执行。以上所描述的装置实施例仅仅是示意性的,单元的划分仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,多个单元或组件可以结合或者可以集成到另一个系统。另外,各单元之间的耦合或各个组件之间的耦合可以是直接耦合,也可以是间接耦合,上述耦合包括电的、机械的或其它形式的连接。

194.应理解,本技术实施例中的具体的例子只是为了帮助本领域技术人员更好地理解本技术实施例,而非限制本技术实施例的范围,本领域技术人员可以在上述实施例的基础上进行各种改进和变形,而这些改进或者变形均落在本技术的保护范围内。

195.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。