1.本实用新型属于绑线设备技术领域,具体涉及一种拉线用绑线工具。

背景技术:

2.拉线用来平衡作用于杆塔的横向荷载和导线张力、可减少杆塔材料的消耗量,降低线路造价。一方面提高杆塔的强度,承担外部荷载对杆塔的作用力,以减少杆塔的材料消耗量,降低线路造价;另一方面,连同拉线棒和托线盘.一起将杆塔固定在地面上,以保证杆塔不发生倾斜和倒塌。

3.拉线材料一般用镀锌钢绞线。拉线上端是通过拉线抱箍和拉线相连接,下部是通过可调节的拉线金具与埋入地下的拉线棒、拉线盘相连接。

4.拉线的上端设有绑扎线,绑扎线在日常运行过程中,受自然条件的影响,随着运行时间的增长,逐渐出现锈蚀情况,需要及时进行更换。

5.目前主要采取人工绑扎的方式进行处理,但在效率和质量方面因为作业人员素质水平的差异导致参差不齐。

技术实现要素:

6.本实用新型的目的是提供一种拉线用绑线工具,解决了人工绑扎效率低且质量不一的问题。

7.为了实现上述目的,本实用新型采用以下技术方案:

8.一种拉线用绑线工具,包括驱动部和绑线部,其中,绑线部包括壳体、套管和传动结构,套管插接于壳体上且其两端均延伸至壳体外,套管位于壳体外的部分上设有进线孔;传动结构一端可拆卸连接于驱动部,传动结构另一端连接于套管。

9.在一种可能的设计中,传动结构包括第一传动轴、第一锥齿轮和第二锥齿轮,其中,第一传动轴一端穿出壳体并可拆卸连接于驱动部,第一传动轴另一端固定连接于第一锥齿轮,第二锥齿轮套接于套管上并与第一锥齿轮啮合。

10.在一种可能的设计中,第一传动轴分为依次相连的内藏段、过渡段和外伸段,内藏段位于壳体内并固定连接于第一锥齿轮,过渡段通过轴承连接于壳体,外伸段位于壳体外并设有第一螺纹,相应地,驱动部上设有适配于第一螺纹的第二螺纹。

11.在一种可能的设计中,壳体上设有第一开口、第二开口和第三开口,其中,第一开口和第二开口相对且同轴设置,以形成适应于套管的套接孔;过渡段通过轴承连接于第三开口,且第三开口垂直于套接孔。

12.在一种可能的设计中,壳体包括上壳体和适配于上壳体的下壳体,上壳体与下壳体之间通过若干个螺栓相连。

13.在一种可能的设计中,驱动部包括外壳和电机,其中,电机设置于外壳内,电机的输出端连接于第二传动轴,第二传动轴上设有适配于第一螺纹的第二螺纹;外壳上设有握柄,握柄上设有电连接于电机的扳机。

14.在一种可能的设计中,壳体与驱动部之间还设有连接筒,连接筒包括外筒和固定筒,固定筒设置两个并分别滑动设置于外筒的两端;

15.其中一个固定筒向壳体方向滑动,以连接外筒与壳体,另一个固定筒向驱动部方向滑动,以连接外筒与驱动部。

16.在一种可能的设计中,连接筒还包括附加筒,附加筒上设有连接孔,连接孔的形状适应于壳体或者驱动部;

17.附加筒的外周上设有第三螺纹,相应地,固定筒的内壁面上设有适配于第三螺纹的第四螺纹。

18.有益效果:

19.本拉线用绑线工具取代人工绑扎,实现自动绑扎,提高拉线回头绑扎效率;不受作业人员自身素质的限制,确保了绑扎的质量;减少对拉线和绑扎线的损伤。且在绑扎过程中,绑扎密贴、美观;智能自动,可以实现自动送丝、绕丝等功能,扩展了使用范围。

附图说明

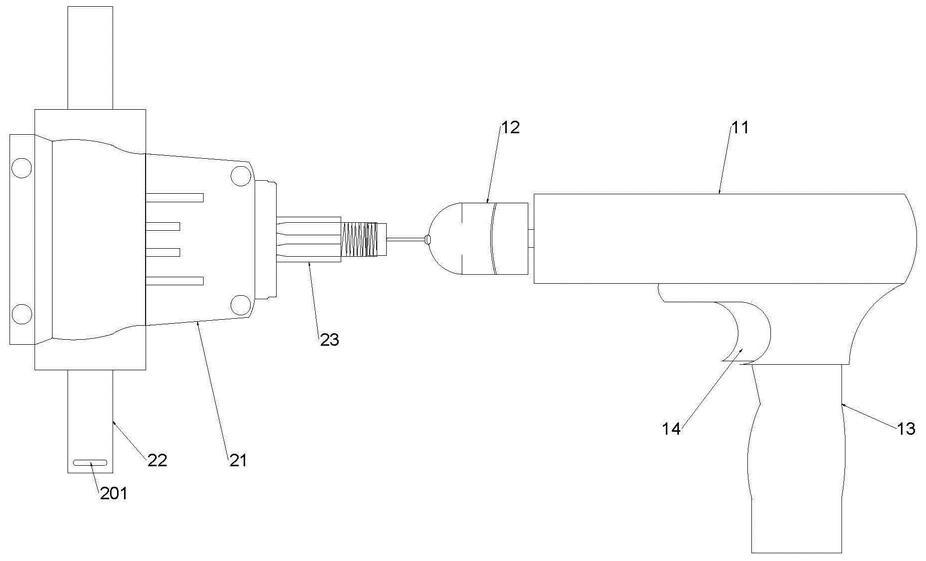

20.图1为一种拉线用绑线工具的结构示意图。

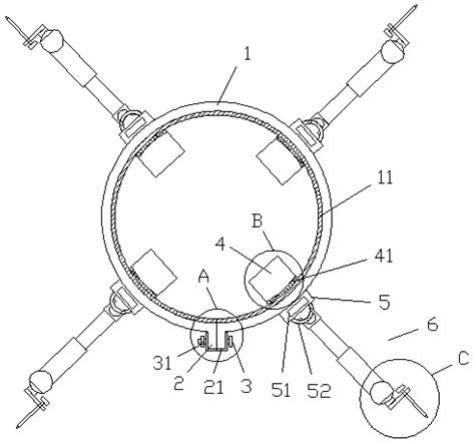

21.图2为绑线部的结构示意图。

22.图3为绑线部内部的结构示意图。

23.图4为驱动部的结构示意图。

24.图5为设有连接筒时,一种拉线用绑线工具的结构示意图。

25.图6为连接筒的结构示意图。

26.图7为绑线时,一种拉线用绑线工具的结构示意图。

27.图中:

28.11、外壳;12、第二传动轴;13、握柄;14、扳机;21、壳体;22、套管;23、传动结构;231、第一传动轴;232、第一锥齿轮;233、第二锥齿轮;31、外筒;32、固定筒;33、附加筒。

具体实施方式

29.实施例:

30.如图1

‑

7所示,一种拉线用绑线工具,包括驱动部和绑线部,其中,绑线部包括壳体21、套管22和传动结构23,套管22插接于壳体21上且其两端均延伸至壳体21外,套管22位于壳体21外的部分上设有进线孔;传动结构23一端可拆卸连接于驱动部,传动结构23另一端连接于套管22。

31.本拉线用绑线工具在使用时,绑扎线的其中一端穿过进线孔进入套管22内,继而从套管22的端部穿出并固定在拉线回头上。同时,套管22再套接于拉线回头上,启动驱动部,驱动部的驱动力经过传动结构23传递至套管22上,套管22转动并带动绑扎线转动,其中,套管22和绑扎线均是以拉线回头为中心转动,故绑扎线缠绕在拉线回头上。

32.套管22转动的同时,手持驱动部沿着拉线回头移动,整个绑线部也随着驱动部的移动而沿着拉线回头移动,连接于套管22的绑扎线也沿着拉线回头移动,进而使得绑扎线螺旋缠绕在拉线回头上,实现对整个拉线回头的绑扎。

33.本拉线用绑线工具取代人工绑扎,实现自动绑扎,提高拉线回头绑扎效率;不受作

业人员自身素质的限制,确保了绑扎的质量;减少对拉线和绑扎线的损伤。且在绑扎过程中,绑扎密贴、美观;智能自动,可以实现自动送丝、绕丝等功能,扩展了使用范围。

34.在本实施例中,参见图2

‑

3,传动结构23包括第一传动轴231、第一锥齿轮232和第二锥齿轮233,其中,第一传动轴231一端穿出壳体21并可拆卸连接于驱动部,第一传动轴231另一端固定连接于第一锥齿轮232,第二锥齿轮233套接于套管22上并与第一锥齿轮232啮合。

35.通过第一锥齿轮232和第二锥齿轮233相互配合,驱动部所产生的驱动力的方向改变,以图3为例,驱动部带动第一传动轴231以竖直方向为中心转动,套管22则是以水平方向为中心转动。如此一来,确保了拉线回头能够穿过套管22,而套管22也可以在驱动部的驱动下转动。

36.同时,齿轮传动结构23紧凑,有助于降低绑线部的体积;传动准确,提高了传动效率。第一传动轴231可拆卸连接于驱动部,在转运过程中分开储存驱动部与绑线部,方便了转运;也可以将驱动部用于其他场合,拓展了使用范围。

37.在本实施例中,参见图3,以第一传动轴231所处的位置不同,对其进行了分段,第一传动轴231分为依次相连的内藏段、过渡段和外伸段,内藏段位于壳体21内并固定连接于第一锥齿轮232,过渡段通过轴承连接于壳体21,外伸段位于壳体21外并设有第一螺纹,相应地,驱动部上设有适配于第一螺纹的第二螺纹。

38.内藏段通过任意合适的连接方式连接于第一锥齿轮232,包括但不限于焊接、胶接、过盈配合、销轴连接或键连接。容易理解的,优先选择可拆卸连接,长期使用后仅需更换损坏的部件,无需同时更换第一传动轴231与第一锥齿轮232,以降低后续维护的成本。而螺纹连接工艺成熟,结构简单,使用方便,既有助于降低成本,又方便了工作人员的使用。

39.在本实施例中,参见图2

‑

3,壳体21上设有第一开口、第二开口和第三开口,其中,第一开口和第二开口相对且同轴设置,以形成适应于套管22的套接孔;套管22也通过轴承连接于套接孔,故套接孔的直径大于套管22,从而预留下适配于轴承的安装空间,通过轴承减少套管22转动过程中壳体21所受到的磨损。

40.参见图3,过渡段通过轴承连接于第三开口,且第三开口垂直于套接孔。过渡段设置轴承的原理与套管22设置轴承一致,在此不再赘述。一般情况下,锥齿轮两轴之间的交角等于90度,故第三开口垂直于套接孔;容易理解的,锥齿轮两轴之间的交角不等于90度时,第三开口和套接孔中的一者适应性倾斜,以满足传动的需要。

41.在本实施例中,壳体21包括上壳体和适配于上壳体的下壳体,上壳体与下壳体之间通过若干个螺栓相连。从而方便于对壳体21内的零部件进行安装、保养、检测和更换等操作,方便了使用。

42.可选地,螺栓的数量、螺栓设置的位置、螺栓的型号等参数,本领域技术人员参考壳体21形状、壳体21材料、壳体21尺寸等因数进行设置,其为本领域技术人员所熟知的常规技术手段,在此不再赘述。

43.在本实施例中,参见图4,驱动部包括外壳11和电机(未图示),其中,电机设置于外壳11内,电机的输出端连接于第二传动轴12,第二传动轴12上设有适配于第一螺纹的第二螺纹;外壳11上设有握柄13,握柄13上设有电连接于电机的扳机14。

44.本拉线用绑线工具在使用时,工作人员握持于握柄13,其中一个手指扣在扳机14

上,绑线时,按下扳机14以启动电机,电机通过传动结构23带动套管22转动,进而将绑线缠绕在拉线回头上。绑线完毕或者暂时停止时,再次按下扳机14以关闭电机。握柄13既方便了工作人员的握持,又提高了驱动部移动的灵活性,提高了驱动部使用的灵活度。

45.可选地,电机选择任意合适的市售的电机,本实用新型对此并不作任何限制。

46.在本实施例中,壳体21与驱动部之间还设有连接筒,连接筒包括外筒31和固定筒32,固定筒32设置两个并分别滑动设置于外筒31的两端;其中一个固定筒32向壳体21方向滑动,以连接外筒31与壳体21,另一个固定筒32向驱动部方向滑动,以连接外筒31与驱动部。

47.参见图1,本拉线用绑线工具在使用时,第一传动轴231与第二传动轴12的连接处暴露在外,容易受到灰尘的腐蚀,在雨雪天气中,连接处沾上雨、雪等更是加剧其受到的腐蚀;同时,在作用力集中于第一传动轴231与第二传动轴12的连接处时,如绑线过程中手滑导致驱动部掉落,容易出现其中一者断裂的情况。故针对于以上两个问题,参见图5,增设了连接筒,连接筒对电机与第一传动轴231的连接处进行遮挡,从而起到保护作用。

48.此外,连接筒的两端分别通过固定筒32连接于壳体21和外壳11,避免第一传动轴231与第二传动轴12的连接处单一受力,从而避免其中一者断裂,有效提高了使用寿命。

49.具体来说,连接筒使用时,连接筒的一端通过其中一个固定筒32连接于外壳11,壳体21的部分与第一传动轴231的外伸段插接于连接筒内,同时另一个固定筒32连接于壳体21,从而将驱动部、连接筒和绑线部三者连接在一起。可选地,固定筒32通过任意合适的可拆卸连接方式连接于外壳11和壳体21,本领域技术人员根据实际情况进行选择。

50.在本实施例中,连接筒还包括附加筒33,附加筒33上设有连接孔,连接孔的形状适应于壳体21或者驱动部;附加筒33的外周上设有第三螺纹,相应地,固定筒32的内壁面上设有适配于第三螺纹的第四螺纹。

51.以固定筒32与壳体21的连接为例进行说明,固定筒32可拆卸连接于壳体21,长期使用后,壳体21受到磨损严重,故为了减少对壳体21的磨损,设置了附加筒33。附加筒33长期安装于壳体21上,固定筒32连接于附加筒33,即实现连接筒于壳体21的连接,降低了固定筒32多次拆装过程中对壳体21的磨损,提高了壳体21的使用寿命。

52.同理,固定筒32与外壳11之间设置附加筒33和固定筒32与壳体21之间设置附加筒33的原理相同,在此不再赘述。

53.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型的保护范围。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。