1.本发明属于流体检测领域,具体是管道阻力参数检测系统及检测方法。

背景技术:

2.新型多重增强钢塑复合压力管道区别于常规的工业输水管道,为了提高管道的使用压力,新型管道采用钢网增强塑料复合带材的管内壁多层复合、粘接成型技术,从而导致管道内部输水阻力与常规管道有较大的差别,并且由于这种高压管道对于水力损失计算的精确度要求较高,复合材料工业输水压力管道,其通常暴露于高温高压等恶劣环境条件下,管道阻力系数对管网模型的设计尺寸计算影响很大,所以对阻力参数检测装置及方法有更加特殊的要求,需要反复校核提高测试精度,而现有技术的测试系统存在测试参数与实际使用时不符,导致测出的管道阻力系数与实际不同不具有参考意义的问题,而且现有技术还存在结构复杂、中间环节多、操作过程繁琐等不利于反复校核的问题,因此需要提供一种能够针对于钢塑复合材料压力管道做阻力检测的检测系统及方法。

技术实现要素:

3.发明目的:提供管道阻力参数检测系统及检测方法,以解决现有技术存在的上述问题。

4.技术方案:管道阻力参数检测系统,用于检测管道内壁对流体的阻力,检测系统包括:被测管道安装在水库泵房循环水供水管道系统与量水堰之间。

5.流量调节模块,安装在供水管道系统与被测管道之间,以及被测管道与量水堰之间,用于调节被测管道内的流量。

6.调压模块,与被测管道连接,用于稳定被测管道内的压力。

7.排气模块,与被测管道连接,用于为被测管道排气。

8.流量检测模块,与被测管道连接,用于检测被测管道内的流量。

9.水头检测模块,与被测管道连接,用于检测被测管道内待测断面的水头量。

10.在进一步的实施例中,管道阻力参数检测系统还包括:计算模块,与流量检测模块和水头检测模块电连接。

11.所述流量检测模块向计算模块传输被测管道内的流量。

12.所述水头检测模块向计算模块传输被测管道内的水头量。

13.所述计算模块内存储有管道沿程水头损失系数和管道粗糙率系数的参数计算算法,通过参数计算算法能够计算出模块根据测管道内的流量和水头量计算管道沿程水头损失系数和管道糙率系数,还能够在此基础上计算其他管道流体阻力相关参数。

14.在进一步的实施例中,管道阻力参数检测系统还包括:观察模块,设置在流量调节模块与供水管道系统之间,用于观察水流流态,通过改变被测管道内水流流量和压力来改变被测管道内水流流态,然后从观察模块处观察水流流态,能够将水流的紊流状态作为测试条件,在模拟实际工作中水流流态的基础上进行管道阻力计算,进而提高了计算结果的

参考意义。

15.在进一步的实施例中,所述水头检测模块包括:至少四个测压断面,所述被测管道由至少三段管材联结而成,每段管材联结断面前后预定位置处都布置了时均压力测量断面。

16.测压管,与测压断面连接,用于检测被测管道内的水头量,通过设置多个测压断面测量被测管路沿程水头损失以便于相互校核并进行综合分析,而且该结构能够用于大型工程的测试,提高测量状态与实际工作状态的符合度,进而提高了计算结果的参考意义,在现阶段试验中已将被测管道的长度延长至50m而计算结果仍在误差范围内,该测试长度是现有技术测试长度的五倍以上,具有尺寸大,测量精度高,符合工程实际的优点。

17.在进一步的实施例中,所述调压模块包括:阻抗调节阀,与被测管道的进水端连接。

18.调压井,与阻抗调节阀连接。

19.在进一步的实施例中,检测系统还包括:测针,与量水堰配合,用于测量量水堰的流量,校核流量检测模块的流量,通过测针测量量水堰的流量,能够直接获得被测管道的排水量,进而计算出被测管道的流量,进而校核流量检测模块的流量,增加了流量数据来源,提高了流量数据的准确度。

20.在进一步的实施例中,基于管道阻力参数检测系统的检测方法包括:s1. 测量被测管道的内径。

21.s2. 打开流量调节模块,并使供水管道系统与被测管道之间的流量调节模块开度,大于被测管道与量水堰之间的流量调节模块开度。

22.s3. 启动水库泵房循环水供水管道系统,将调压模块的水位维持在预定水位,并通过打开排气模块为待检测管道系统排气。

23.s4. 通过观察模块观察被测管道内水流流态,待测管道内空气排尽后关闭排气模块。

24.s5. 调节流量调节模块的开度和水库泵房循环水供水管道系统的功率,将调压模块的水位保持在预定位置后,改变被测管道内流量,然后在记录每组试验工况中调压模块的水位。

25.s6. 流量检测模块采集被测管道内的流量和水头检测模块检测被测管道内的水头量。

26.s7. 根据管道沿程水头损失系数和管道糙率系数的参数计算算法计算水头损失系数和管道粗糙率系数。

27.在进一步的实施例中,基于管道阻力参数检测系统的检测方法还包括:在s1中,每段管道两端沿管径360

°

角度范围不同方位测量十个管道内径值,取平均值。

28.每段管道组成的被测管道的内径取控制值,即各管段断面平均内径的最小值。

29.在进一步的实施例中,基于管道阻力参数检测系统的检测方法还包括:在s2中,供水管道系统与被测管道之间的流量调节模块开度为全开状态,被测管道与量水堰之间的流量调节模块开度为1/4至1/2之间。

30.有益效果:本发明公开了管道阻力参数检测系统及检测方法,通过使被测管道安装在地下水库泵房循环水供水管道系统与量水堰之间,能够根据需要模拟出复合材料工业

输水压力管道实际工作时的水位压力条件,提高了测出的管道阻力系数的可参考性,而且模块化结构,可根据被测管道的数量、尺寸等参数更换匹配的模块,减少了中间环节,简化了操作,有利于数据的反复校核进而提高了管道阻力计算结果的准确度。

附图说明

31.图1是本发明的检测装置结构布置立面图。

32.图2是本发明的检测装置结构布置平面图。

33.图3是本发明的输水管道周围测压管布置方式示意图。

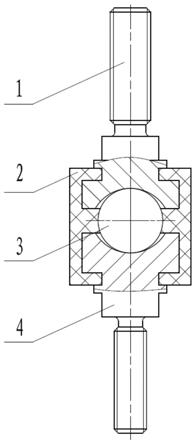

34.图1至图3所示附图标记为:供水管道系统1、量水堰2、被测管道3、流量调节模块4、调压模块5、排气模块6、流量检测模块7、水头检测模块8、观察模块9、测针21、阻抗调节阀51、调压井52、测压断面81、测压管82。

具体实施方式

35.在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本发明可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本发明发生混淆,对于本领域公知的一些技术特征未进行描述。

36.本技术公开了一种能够针对于钢塑复合材料压力管道做阻力检测的检测系统及方法。

37.该检测系统包括:水库泵房循环水供水管道系统1、量水堰2、流量调节模块4、调压模块5、排气模块6、流量检测模块7、水头检测模块8。

38.被测管道3安装在水库泵房循环水供水管道系统1与量水堰2之间。

39.用于调节被测管道3内流量的流量调节模块4是两个调节阀门,一个调节阀门安装在供水管道系统1与被测管道3之间,另一个调节阀门安装在被测管道3与量水堰2之间。

40.用于稳定被测管道3内压力的调压模块5与被测管道3连接,该调压模块5包括:与被测管道3的进水端连接的阻抗调节阀51,以及与阻抗调节阀51连接的调压井52,该调压井52可以是能够稳定被测管道3内压力与观测水位的有机玻璃调压井52。

41.用于为被测管道3排气的排气模块6是排气阀,排气阀与被测管道3连接。

42.用于检测被测管道3内流量的流量检测模块7是电磁流量计,电磁流量计与被测管道3连接,通过流量和被测管道3的半径可计算出被测管道3内流速,电磁流量计需符合《电磁流量计检定规程》(jjg1033

‑

2007)标准,其测量精度为0.5%,以满足检测实验精度要求,在本实施例中选用的是型号为nrld

‑

300的电磁流量计。

43.用于检测被测管道3内的水头量的水头检测模块8与被测管道3连接。

44.在如图1所示的实施例中,从被测管道3的进水端到出水端依次设置有水库泵房循环水供水管道系统1、流量调节模块4、排气模块6、调压模块5、流量检测模块7、水头检测模块8、流量调节模块4、量水堰2。

45.工作原理:基于管道阻力参数检测系统的检测方法包括:s1. 使用钢尺或卡尺等量具测量被测管道3的内径。

46.s2. 打开流量调节模块4,并使供水管道系统1与被测管道3之间的流量调节模块4

开度,大于被测管道3与量水堰2之间的流量调节模块4开度。

47.s3. 启动水库泵房循环水供水管道系统1,将调压模块5的水位维持在预定水位,并通过打开排气模块6为待检测管道系统排气。

48.s4. 通过观察模块9观察被测管道3内水流流态,待空气排至预定量后关闭排气模块6。

49.s5. 调节流量调节模块4的开度和水库泵房循环水供水管道系统1的功率,将调压模块5的水位保持在预定位置后,改变被测管道3内流量,然后在记录每组试验工况中调压模块5的水位,此时除了使用系统自身的流量检测模块7和水头检测模块8测量每一试验工况管道内流量和水头外,还可以用钢尺测量沿程断面测压管82水头,使用温度计测量试验时水温,对系统自身模块的工作状态进行校验。

50.s6. 流量检测模块7采集被测管道3内的流量和水头检测模块8检测被测管道3内的水头量。

51.s7. 根据管道沿程水头损失系数和管道粗糙率系数的参数计算算法计算水头损失系数和管道粗糙率系数。

52.在进一步的实施例中,检测方法还包括:在s1中,每段管道两端沿管径360

°

角度范围不同方位测量十个管道内径值,取平均值。

53.每段管道组成的被测管道3的内径取控制值,即各管段平均内径的最小值。

54.在进一步的实施例中,检测方法还包括:在s2中,供水管道系统1与被测管道3之间的流量调节模块4开度为全开状态,被测管道3与量水堰2之间的流量调节模块4开度为1/4至1/2之间。

55.在s7中基于上述系统测得的上下游水头差和被测管道3内流速可通过以下算法计算出圆管沿程水头损失系数和圆管糙率系数:根据曼宁公式与谢才系数公式,可得圆管糙率系数计算算法为:式中,为多重增强钢塑复合压力管道糙率系数(

‑

),r为水力半径(m),圆管满管流时水力半径r为r/2,r为管道半径(m),c为谢才系数(

‑

),为流量(m3/s),a为多重增强钢塑复合压力管道过水断面面积(m2),本实验为满管有压流,,j为水力坡降(

‑

),,为上下游测压管水头差(m),l为相应管段长度(m)。

56.或由于实验时管内紊流处于过渡粗糙区,所以需考虑水的动力粘滞系数和水温对紊流的影响,该计算算法为:或

式中,re为雷诺数(

‑

),,其中,为水的动力粘滞系数(m2/s),数值与水温有关,为重增强钢塑复合压力圆管管壁当量粗糙度(mm),λ为沿程水头损失系数,

‑

17.71和

‑

2是实验经验系数。

57.经公式变换,可得重增强钢塑复合压力圆管管壁当量粗糙度的计算公式:在此实施例中还需在被测管道上设置温度计作为温度检测模块,可以将温度检测模块安装在水头检测模块的每个测压断面处,也可同时安装在量水堰处。

58.或对于内壁较光滑的多重增强钢塑复合压力管道满管紊流的计算算法为:式中,为多重增强钢塑复合压力圆管粗糙系数(

‑

)。

59.水头损失系数计算算法:式中,为多重增强钢塑复合压力圆管沿程水头损失系数(

‑

),为沿程水头损失(m),即,d为多重增强钢塑复合压力管道内径(m),v为管中水流的断面平均流速(m/s),,g为重力加速度,取为9.81m/s

²

。

60.在上述算法中例如c、d和g等相同的符号含义相同。

61.通过使被测管道3安装在地下水库泵房循环水供水管道系统1与量水堰2之间,能够根据需要模拟出复合材料工业输水压力管道实际工作时的高温高压等恶劣条件,提高了测出的管道阻力系数的可参考性,而且模块化结构,可根据被测管道3的数量、尺寸等参数更换匹配的模块,减少了中间环节,简化了操作,有利于数据的反复校核进而提高了管道阻力计算结果的准确度,而且能够一次测得多个数据,能够从多方面校核计算结果。

62.在进一步的实施例中,管道阻力参数检测系统还包括:计算模块,该计算模块可以是计算机或智能移动通讯设备。

63.计算模块与流量检测模块7和水头检测模块8电连接。

64.流量检测模块7向计算模块传输被测管道3内的流量,水头检测模块8向计算模块传输被测管道3内的水头量。

65.计算模块内存储有包括上述实施例记载的管道沿程水头损失系数和管道粗糙率系数的参数计算算法。

66.通过参数计算算法能够计算出模块根据测管道内的流量和水头量计算管道沿程

水头损失系数和管道糙率系数,还能够在此基础上计算其他管道流体阻力相关参数,通过计算模块进行计算能够提高计算效率,能够使用运算更复杂的算法。

67.在进一步的实施例中,现有技术仅以管内流量、压力和流速作为测试数据进然后计算管道阻力,其忽略了实际工作中水流流态对管道阻力的影响,而导致了计算结果与实际偏差,不具有参考意义的问题。

68.为了解决上述问题,管道阻力参数检测系统还包括:设置在流量调节模块4与供水管道系统1之间的观察模块9,用于观察水流流态。

69.该观察模块9可以是至少0.3m长的有机玻璃管段作为观察窗口,以便于观察管内水流的流态,以实验管材取约50m长多重增强钢塑复合压力管材为例,前后留有足够长度作为水流过渡,管材前设一至少0.5m长的有机玻璃管段作为观察窗口,以便于观察管内水流的流态。

70.通过改变被测管道3内水流流量和压力来改变被测管道3内水流流态,然后从观察模块9处观察水流流态,能够将水流的紊流状态作为测试条件,在模拟实际工作中水流流态的基础上进行管道阻力计算,进而提高了计算结果的参考意义。

71.在进一步的实施例中,水头检测模块8包括:至少四个测压断面81和测压管82。

72.至少四个测压断面81,被测管道3由至少三段管材联结而成,每段管材联结断面前后预定位置处都布置了时均压力测量断面。

73.测压管82与测压断面81连接,用于检测被测管道3内的水头量,测压管82的水头测量可以使用水位检测仪器测量,也可以使用检定过的钢尺测量。

74.通过设置多个测压断面81测量被测管路沿程水头损失以便于相互校核并进行综合分析,而且该结构能够用于大型工程的测试,提高测量状态与实际工作状态的符合度,进而提高了计算结果的参考意义,在现阶段试验中已将被测管道3的长度延长至50m而计算结果仍在误差范围内,在被测管道3延长至50m时,设置有八个至少四个测压断面81,该测试长度是现有技术测试长度的五倍以上,具有尺寸大,测量精度高,符合工程实际的优点。

75.在进一步的实施例中,现有技术中的流量数据来源过于单一,当仪器损坏或仪器测量误差量过大时,存在无法及时发现,无法校核测量仪器的问题。

76.为了解决上述问题,管道阻力参数检测系统还包括:测针21。

77.测针21与量水堰2配合,用于测量量水堰2的流量,校核流量检测模块7的流量。

78.在本实施例中测针21精度为0.1mm。

79.量水堰2流量算法包括:式中,为堰流量(m

³

/s),p为堰高(m),b为堰宽(m),h为堰上水头(m),h0为修正后水头(m)。公式适用范围为h=0.03~0.75m。薄壁量水堰流量用于校核电磁流量计测量的管道内流量q。

80.以实验管材取约50m长多重增强钢塑复合压力管材为例,尺寸较大,测量精度高,较符合工程实际,实验装置安装在地下水库泵房循环水供水管道系统1与矩形量水堰2之间,结构简单,中间环节较少,操作过程简明,使用电磁流量计或薄壁量水堰2测量流量,便

于相互校核。

81.管材前设一0.5m长的有机玻璃管段作为观察窗口,以便于观察管内水流的流态。

82.各段管材联结断面前后0.5m处都布置了时均压力测量断面,共布置了约8个测压断面81测量管路沿程水头损失以便于相互校核并进行综合分析。

83.使用调节阀门控制被测管道3过水流量,使用有机玻璃调压井52稳定待测管道内压力与观测水位,调节阀门控制各级流量,观察调节阀门后调压井52内的水位,待每组水位稳定后,通过测压管82测量出管段的沿程水头损失。

84.通过电磁流量计或量水堰2测出流量,进而根据水力学理论,便可得出沿程水头损失系数、糙率系数与其它管道流体阻力参数,可以一次测得多个可以相互计算验证的参数。

85.如上所述,尽管参照特定的优选实施例已经表示和表述了本发明,但其不得解释为对本发明自身的限制。在不脱离所附权利要求定义的本发明的精神和范围前提下,可对其在形式上和细节上做出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。