1.本发明涉及一种增产排泡剂及其制备方法和应用,属于石油工业的油气井增产技术领域。

背景技术:

2.在采气井的生产过程中,天然气不断被采出。随着天然气被采出,水液不断流出,时间久了,气井的积液也越来越多。积累到一定高度,压力增加,压制了天然气的采出。这种情况下,可以投入一定量的排泡棒(多为表面活性剂),降低了积液的表面张力,和天然气混合形成了泡沫。由于泡沫密度小,地层天然气体随泡沫冲破积液压力,能够继续被采出。如果积液程度较高,无法单纯依靠表面活性剂排泡棒恢复采气井产能,气井将成为死井。特别对于水平采气井,由于排泡棒不能顺利到达气井水平段,所以无法直接使用排泡棒技术解堵增产。

3.传统的排泡棒有表面活性剂(产生泡沫),尿素(配重用)和聚乙二醇4000(便于脱膜)组成。排泡棒落入积液迅速溶解,形成大量泡沫,使积液上层密度变小,采出气体克服阻力而继续采出,恢复采气井的产量。由于传统排泡棒密度较小(1.10~1.30g/cm3)排气棒不能落入积液底部,并且自身没有能量,因此作用有限,生产现场不得不间断地定期投入才能维持气井的连续生产。

技术实现要素:

4.有鉴于此,本发明的主要目的在于提供一种增产排泡剂及其制备方法和应用,以解决现有油气井中排泡棒携液能力不足,排泡效果差的问题。

5.为了达成上述的目的,本发明提供了一种增产排泡剂,包括第一排泡棒和第二排泡棒;所述第一排泡棒包括铵盐;所述第二排泡棒包括亚硝酸盐。

6.进一步地,其中所述第一排泡棒还包括第一表面活性剂;所述第二排泡棒还包括第二表面活性剂。

7.进一步地,其中所述第一排泡棒按重量百分比计的组成为:铵盐60%

‑

80%;第一表面活性剂20%

‑

40%;优选地,所述第一排泡棒按重量百分比计的组成为:铵盐80%;第一表面活性剂20%。

8.进一步地,其中所述铵盐选自氯化铵、硫酸铵和碳酸铵中的一种。

9.进一步地,其中所述第一表面活性剂选自直链烷基苯磺酸钠(las)、脂肪醇聚氧乙烯醚硫酸钠(aes)和脂肪醇聚氧乙烯醚硫酸铵(aesa)中的一种。

10.进一步地,其中所述第二排泡棒按重量百分比计的组成为:亚硝酸盐60%

‑

80%;第二表面活性剂20%

‑

40%;优选地,所述第一排泡棒按重量百分比计的组成为:亚硝酸盐80%;第二表面活性剂20%。

11.进一步地,其中所述亚硝酸盐选自亚硝酸钠和亚硝酸钾中的一种。

12.进一步地,其中所述第二表面活性剂选自直链烷基苯磺酸钠(las)、脂肪醇聚氧乙

烯醚硫酸钠(aes)和脂肪醇聚氧乙烯醚硫酸铵(aesa)中的一种。

13.进一步地,其中所述第一排泡棒和第二排泡棒的密度均为1.50~1.60g/cm3。

14.进一步地,其中所述增产排泡剂还包括引发棒,所述引发棒包括酸性引发剂及第三表面活性剂。

15.进一步地,其中所述引发棒按重量百分比计的组成为:酸性引发剂60%

‑

80%;第三表面活性剂20%

‑

40%。

16.进一步地,其中所述酸性引发剂为固体酸;所述固体酸选自氨基磺酸、固体磷酸和杂多酸中的一种。

17.进一步地,其中所述第三表面活性剂选自直链烷基苯磺酸钠(las)、脂肪醇聚氧乙烯醚硫酸钠(aes)和脂肪醇聚氧乙烯醚硫酸铵(aesa)中的一种。

18.为了达成上述的目的,本发明还提供了一种增产排泡剂的制备方法,包括以下步骤:

19.第一排泡棒制备:按上述比例将铵盐和第一表面活性剂混合均匀后,压制成棒;

20.第二排泡棒制备:按上述比例将亚硝酸盐和第二表面活性剂混合均匀后,压制成棒。

21.进一步地,其中还包括引发棒的制备步骤:按上述比例将酸性引发剂与第三表面活性剂混合均匀后,压制成棒。

22.为了达成上述的目的,本发明还提供了一种油气井的增产排泡方法,包括以下步骤:

23.将第一排泡棒和第二排泡棒投入油气井,待其沉至油气层,溶解混合后发生反应,生成含能化合物nh4no2;之后在井底高温引发下发生激烈反应,生成n2和热量,以实现油气井的增产排泡。

24.进一步地,其中当油气井的井底温度小于60℃时,还包括在将第一排泡棒和第二排泡棒投入油气井后再投入引发棒的步骤。

25.借由上述技术方案,本发明所提供的增产排泡剂及其制备方法和应用至少具有下列优点:

26.本发明所述的增产排泡剂,在井底积液中可自发产生高温高压气体,能量之高,与常用火药双击药近似;增加井底压力,排除积液,通畅气路,从而恢复和增加水平气井的产量。

27.本发明所述的增产排泡剂,其包含的第一排泡棒和第二排泡棒均由性质稳定的化合物组成,易于购买和运输;该第一排泡棒和第二排泡棒在井底一经混合,快速生成含能化合物nh4no2,在井底高温或引发剂的刺激下,nh4no2产生大量的氮气和热量作用气井采气层段,起到强烈的解堵排泡作用。

28.本发明所述的增产排泡剂,适用范围广,可用于井温大于60℃的高温井,也可用于井温小于60℃的低温井(加入少量引发棒)。

附图说明

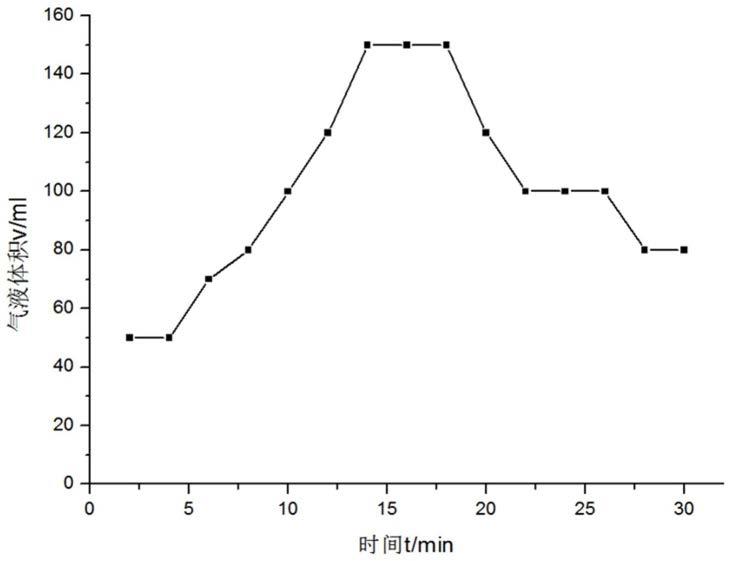

29.图1为本发明的实施例1中反应时间和气液体积的关系图;

30.图2为本发明的实施例1中反应时间和体系温度的关系图;

31.图3为本发明的实施例2中反应时间和气液体积的关系图;

32.图4为本发明的实施例2中反应时间和体系温度的关系图;

33.图5为本发明的实施例3中反应时间和气液体积的关系图;

34.图6为本发明的实施例3中反应时间和体系温度的关系图;

35.图7为本发明的实施例4中反应时间和气液体积的关系图;

36.图8为本发明的实施例4中反应时间和体系温度的关系图;

37.图9为本发明的实施例5中反应时间和气液体积的关系图;

38.图10为本发明的实施例5中反应时间和体系温度的关系图;

39.图11为本发明的实施例6中反应时间和气液体积的关系图;

40.图12为本发明的实施例6中反应时间和体系温度的关系图;

41.图13为本发明的实施例7中反应时间和气液体积的关系图;

42.图14为本发明的实施例7中反应时间和体系温度的关系图;

43.图15为本发明的实施例8中反应时间和气液体积的关系图;

44.图16为本发明的实施例8中反应时间和体系温度的关系图;

45.图17为本发明的实施例9中反应时间和气液体积的关系图;

46.图18为本发明的实施例9中反应时间和体系温度的关系图;

47.图19为本发明的实施例10中反应时间和气液体积的关系图;

48.图20为本发明的实施例10中反应时间和体系温度的关系图;

49.图21为本发明的实施例11中反应时间和气液体积的关系图;

50.图22为本发明的实施例11中反应时间和体系温度的关系图;

51.图23为本发明的实施例12中反应时间和气液体积的关系图;

52.图24为本发明的实施例12中反应时间和体系温度的关系图。

具体实施方式

53.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合较佳实施例,对依据本发明提出的一种增产排泡剂及其制备方法和应用其具体实施方式、特征及其性能,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构或特点可由任何合适形式组合。应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。以下材料或试剂,如非特别,均为市购。

54.本发明提供了一种增产排泡剂,包括第一排泡棒和第二排泡棒;所述第一排泡棒包括铵盐和第一表面活性剂;所述第二排泡棒包括亚硝酸盐和第二表面活性剂;所述第一排泡棒和第二排泡棒的密度均为1.50~1.60g/cm3。其中,所述铵盐和亚硝酸盐为两种性质稳定的无机盐。

55.铵盐、表面活性剂的选择和油气井中积液中水的硬度有关,水的硬度越大,需要的表面活性剂的浓度越大。所述第一排泡棒按重量百分比计的组成可以为:铵盐60%

‑

80%;第一表面活性剂20%

‑

40%;若铵盐的重量百分比小于60%,表面活性剂的重量百分比大于40%,产生的含能物质较少,瞬时能量不足,影响排泡效果;若铵盐的重量百分比大于80%,

表面活性剂的重量百分比小于20%,使得积液携液能力下降;为了保证排泡棒的发泡能力,所述第一排泡棒按重量百分比计的组成优选为:铵盐80%;第一表面活性剂20%。所述铵盐可以选自氯化铵、硫酸铵和碳酸铵中的一种;所述第一表面活性剂可选自直链烷基苯磺酸钠(las)、脂肪醇聚氧乙烯醚硫酸钠(aes)和脂肪醇聚氧乙烯醚硫酸铵(aesa)中的一种。根据铵盐的稳定性,氯化铵,硫酸铵效果较好,碳酸铵稳定性较差;以上表面活性剂均可,考虑到成本,一般选择直链烷基苯磺酸钠(las)。

56.亚硝酸盐、表面活性剂的选择和油气井中积液中水的硬度有关,水的硬度越大,需要的表面活性剂的浓度越大。所述第二排泡棒按重量百分比计的组成为:亚硝酸盐60%

‑

80%;第二表面活性剂20%

‑

40%;若亚硝酸盐的重量百分比小于60%,表面活性剂的重量百分比大于40%,产生的含能物质较少,瞬时能量不足,影响排泡效果;若铵盐的重量百分比大于80%,表面活性剂的重量百分比小于20%,使得积液携液能力下降;为了保证排泡棒的发泡能力,所述第一排泡棒按重量百分比计的组成优选为:亚硝酸盐80%;第二表面活性剂20%。所述亚硝酸盐可选自亚硝酸钠和亚硝酸钾中的一种,考虑到成本,一般选择亚硝酸钠;所述第二表面活性剂可以选自直链烷基苯磺酸钠(las)、脂肪醇聚氧乙烯醚硫酸钠(aes)和脂肪醇聚氧乙烯醚硫酸铵(aesa)中的一种,以上表面活性剂均可,考虑到成本,一般选择直链烷基苯磺酸钠(las)。

57.在具体实施时,上述的第一排泡棒和第二排泡棒投入油气井后快速沉至油气层,溶解后发生反应,生成含能化合物nh4no2。nh4no2是火药的主要成分,在井底高温激励下激烈反应,生成的大量n2和热量。反应方程如下:

58.nh

4

no2‑

→

nh4no2ꢀꢀ

(1)

59.nh4no2→

n2 2h2o q q=300kj/mol

ꢀꢀ

(2)

60.根据hess定理,可计算出,标准状态下,1molnh4no2可放出300kj的热量,22.4l的氮气。

61.nh4no2生成的n2增加了井底压力,大量放热提高了积液温度,进一步加速了分解速度,二者相互促进,达到了油气井增产的目的。

62.以同等重量(以1kg为例)的nh4no2与产气量较多的双基药产生的能量比较见表1。

63.表1 nh4no2和双基药产气产能比较

[0064] nh4no2双基药重量1kg1kg分子量64硝化油、硝化纤维素摩尔数15.6 产生气体种类n2co、co2、h2o释放气体体积l350667.9释放热量kj4687.53182.5~3205

[0065]

由上表1的数据可以看出,每燃烧1千克双基药产气为667.9l,由于火药燃烧速度快,每次在套管目的层段只能用30~40kg火药,再大就会将套管炸坏。而本发明由于nh4no2分解速度较慢(与火药燃烧相比),可以用200kg以上药剂,双基火药30kg燃烧,在目的层产生20037升(20方)气体,而200kg nh4no2在目的层产生200000/64

×

22.4=69888升(69.89方)气体。进一步,同等重量(1kg)的nh4no2反应产生的热量可达4687.5kj,更胜于双基药。该

热量可使10m3溶液的温度增加到40~50℃,能使近井岩石温度增加到100℃以上;可释放350l的n2,完全达到或超过水力压裂产生的能量。

[0066]

nh4no2分解产生的是完全无害的n2,而双基药燃烧产生有一大部分是对人体有害的co气体。双基药和nh4no2都是火药的重要组成,性质不稳定,是管制药品,采购运输存在一定限制。由于安全原因,无法直接将双基药或nh4no2压制成排泡棒。

[0067]

本发明中将安全稳定的铵盐和表面活性剂,以及亚硝酸盐和表面活性剂压制成第一排泡棒和第二排泡棒,制备方便,运输安全。作业时,直接将第一排泡棒和第二排泡棒投入井中,二者溶解后立即生成含能化合物nh4no2。为提高排泡棒的适用范围,在井温较低(小于60℃),加入引发棒可快速引发反应。

[0068]

当井底温度高于60℃时,nh4no2快速分解,放出大量n2和热量。井底温度小于60℃时,加入少许引发棒(含酸性引发剂),nh4no2也能够快速分解,放出的热量使井底积液升温,反过来促进了nh4no2分解。如果井底温度大于60℃,第一排泡棒和第二排泡棒自发发生产气放热反应;如果井底温度小于60℃,可将第一排泡棒和第二排泡棒直接投入被堵塞的油气层段,再把少量固体酸,如氨基磺酸,固体磷酸或杂多酸等,与表面活性剂压制成引发棒投入油气层段起到引发剂的作用。在酸的催化下,第一排泡棒和第二排泡棒在温度低于60℃时,也能够在该层段或地层中进行激烈反应,产生高压高温的气体,在被堵塞油气层段或在地层内形成高温高压的气体,进而形成压裂作用和热作用。形成大范围的高能气体压裂,更大范围地作用于地层,压开多条裂缝并和地层原有的裂缝沟通,使油气流通过新压开的裂缝流入套管被采出井筒,增加油气产量。因此,所述增产排泡剂还可以包括引发棒,所述引发棒包括酸性引发剂及第三表面活性剂;所述引发棒按重量百分比计的组成为:酸性引发剂60%

‑

80%;第三表面活性剂20%

‑

40%;较优选的例子是酸性引发剂80%;第三表面活性剂20%。所述酸性引发剂为固体酸,如氨基磺酸、固体磷酸或杂多酸等,较优选的是氨基磺酸,因为酸性强,溶解度好,所以用量少,效果好。所述第三表面活性剂选自直链烷基苯磺酸钠(las)、脂肪醇聚氧乙烯醚硫酸钠(aes)和脂肪醇聚氧乙烯醚硫酸铵(aesa)中的一种,以上表面活性剂均可,考虑到成本,一般选择直链烷基苯磺酸钠(las)。

[0069]

为了尽量减少酸性引发剂对井筒的腐蚀,本发明采用固体酸压制成棒投入井筒起到引发作用。这样可减少酸性物质和套管的接触,减少腐蚀,简化现场操作的难度。固体酸只起引发作用,只需加入少量(约为排泡棒重量的2~5%)。反应一经引发,立刻产生大量的气体和热量。热量提高了井底积液温度,当井底温度升至60℃,第一排泡棒和第二排泡棒产生的溶液即可自发进行反应。反应生成的气体和热量又进一步的推动了反应。少量酸性引发剂的加入,并不影响井底积液的ph,对井底套管等基础设施并无损害和影响。

[0070]

若使用液体酸做为引发剂,如hcl,h2so4等,现场作业中,需将酸液泵入井筒,泵入过程中酸溶液和金属套管紧密接触,对套管腐蚀性强,对气井易造成不可挽回的伤害。且使用液体酸泵入操作时,酸的使用量大,往往会发生如下反应:

[0071]

no2‑

h

→

hno2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0072]

2hno2→

no no2 h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0073]

产生红棕色的有害气体no和no2,对现场施工人员造成毒害伤害。

[0074]

本发明还提供了一种增产排泡剂的制备方法,包括以下步骤:

[0075]

第一排泡棒制备:按上述比例将铵盐和第一表面活性剂混合均匀后,放入常规的

圆柱型不锈钢模具中,通过20吨以上的压力压制成棒,得到第一排泡棒;

[0076]

第二排泡棒制备:按上述比例将亚硝酸盐和第二表面活性剂混合均匀后,放入常规的圆柱型不锈钢模具中,通过20吨以上的压力压制成棒,得到第二排泡棒;

[0077]

引发棒的制备:按上述比例将固体酸和第三表面活性剂混合均匀后,放入常规的圆柱型不锈钢模具中,通过20吨以上的压力压制成棒,得到引发棒。

[0078]

上述压制成棒,不仅可以增加排泡棒的密度,还可以提高排泡棒的粘结力和紧密程度,密度可达1.5

‑

1.6g/cm3,使排泡棒能克服积液浮力,顺利达到井底积液区。

[0079]

此外,还可以包括引发棒的制备步骤:按上述比例将酸性引发剂与第三表面活性剂混合均匀后,压制成棒。

[0080]

本发明还提供了一种油气井的增产排泡方法,包括以下步骤:

[0081]

将第一排泡棒和第二排泡棒投入油气井,待其沉至油气层,溶解混合后发生反应,生成含能化合物nh4no2;

[0082]

之后在井底高温引发下发生激烈反应,生成n2和热量,以实现油气井的增产排泡。

[0083]

在一些实施例中,将第一排泡棒和第二排泡棒投入油气井,由于排泡棒自身密度较大,快速落入井底,一边溶解混合一边发生化学反应,生成含能化合物nh4no2。

[0084]

进一步的,若井底温度较高(通常大于60℃,井深越深,温度越高),含能化合物nh4no2迅速发生激烈的分解反应,生成n2和放出大量热量。生成的氮气增加了井底压力,排泡棒中的表面活性剂不断溶解降低了积液的表面张力,气层内的储气结合新产生的氮气以泡沫的形式冲破井内积液的压力,迅速上升达到井口,以实现油气井增产的目的。放出的热量反过来又促进了nh4no2的分解速度,反应进入一个良性循环。

[0085]

此外,当油气井的井底温度小于60℃时,还包括在将第一排泡棒和第二排泡棒投入油气井后再投入引发棒的步骤。具体地,所述引发棒需在第一排泡棒和第二排泡棒投入油气井后,再投入引发棒引发反应,反应一经引发,放出大量热量,升高了井底积液和周围岩层温度,且放出的热量又能促进第一排泡棒和第二排泡棒的溶解,反应和分解;大于60℃后,nh4no2的分解反应可自发进行,反应进入一个良性循环。

[0086]

以下结合具体实施例进行进一步说明。

[0087]

实施例1:

[0088]

将12g氯化铵和3g十二烷基苯磺酸钠混合均匀,放入不锈钢圆柱型模具压制成直径为2.5cm的第一排泡棒。将16g亚硝酸钠和4g十二烷基苯磺酸钠混合均匀,放入不锈钢圆柱型模具压制成直径为2.5cm的第二排泡棒;将第一排泡棒和第二排泡棒放入100ml的量筒,量取40ml,80℃的热水,倾入量筒中。第一排泡棒和第二排泡棒发生溶解,反应生成大量气体和热量,反应非常剧烈,14分钟后有泡沫冲出量筒外,量筒内气液混合物体积和时间的关系如图1所示,量筒内气液混合物温度和时间的关系如图2所示。由图1可以看出,随着排泡棒的逐步溶解,产生大量气体,在14min时达到峰值,并持续4分钟,之后逐渐回落。由图2可以看出,第一排泡棒和第二排泡棒在水中的溶解是吸热反应,随着溶解过程的增加,体系温度降低,反应最低降至62℃。随着排泡棒的逐步溶解,反应自发进行,产生大量热量,不断提高反应液温度,在14min时反应液沸腾,达到100℃,并持续8分钟,之后逐渐回落。这说明该实施例中的第一排泡棒和第二排泡棒在高温作用下,可自发反应生成大量气体和热量。

[0089]

实施例2:

[0090]

将12g氯化铵和3g十二烷基苯磺酸钠混合均匀,放入不锈钢圆柱型模具压制成直径为2.5cm的第一排泡棒。将16g亚硝酸钠和4g十二烷基苯磺酸钠混合均匀,放入不锈钢圆柱型模具压制成直径为2.5cm的第二排泡棒;将1g氨基磺酸和0.3g十二烷基苯磺酸钠混合均匀,放入不锈钢圆柱型模具压制成直径为2.5cm的引发棒。将第一排泡棒和第二排泡棒放入100ml的量筒,量取40ml,40℃的水,倾入量筒中,量筒中排泡棒溶解缓慢,无气体生成,无热量放出。1分钟后,取引发棒放入量筒中,量筒中溶液立刻剧烈反应,大量气体裹挟着液体上升,量筒内溶液体积增加,温度快速升高。8min后泡沫冲出量筒外,持续2分钟,然后逐渐回落,16min后再次冲出量筒外,持续4分钟,30分钟后体积回落至70ml,量筒内气液混合物体积和时间的关系如图3所示;量筒温度在12min时达到100℃,持续10分钟,30min后温度维持在90℃,量筒内气液混合物温度和时间的关系如图4所示。由图3,图4可以看出,第一排泡棒和第二排泡棒在水中的溶解是吸热反应,随着溶解过程的增加,体系温度降低。由于体系温度较低,两项盐溶解后无产气放热反应,体积保持不变。当加入酸性引发剂后,体系迅速反应,体系体积迅速增加,随引发剂的消耗殆尽,产气量减少,气液混合体积下降。但被引发反应放出的热量升高了体系温度至60℃以上,开启了自发反应模式。所以,随着反应的进行,反应产气量上升,气液混合体积增加,图3中出现了产气量双峰。图4中体系的沸腾温度保持了一定时间,充分说明体系温度的升高,反应由被动引发到主动进行的过程。

[0091]

实施例3:

[0092]

将9g氯化铵和6g十二烷基苯磺酸钠混合均匀,放入不锈钢圆柱型模具压制成直径为2.5cm的第一排泡棒。将12g亚硝酸钠和8g十二烷基苯磺酸钠混合均匀,放入不锈钢圆柱型模具压制成直径为2.5cm的第二排泡棒。将上述排泡棒放入100ml的量筒,量取40ml的自来水,加入0.02gcacl2和0.02gmgcl2,模拟井筒中硬度较高的水环境。加热此模拟硬水至80℃,将第一排泡棒和第二排泡棒投入。第一排泡棒和第二排泡棒在硬水中发生溶解,反应生成大量气体和热量,反应非常剧烈,16分钟后有泡沫冲出量筒外,持续2分钟,然后逐渐回落,30分钟后体积回落至80ml,量筒内气液体积和时间的关系如图5所示;量筒温度在16min时达到100℃,持续6分钟,30min后温度维持在80℃。气液混合物温度和时间的关系如图6所示。由图5,图6可以看出,与实施例1比较(图1,图2),模拟硬水中气液混合物体积到达峰值时间晚,升温曲线基本相当。这说明随水的硬度增加,积液气泡产生难度增加,体系携液能力下降。实施例3的升温曲线和1比较基本相当,但反应30分钟时,体系温度低于实施例1,这是由于本例中氯化铵和亚硝酸钠含量较少,持续产能不如前例。

[0093]

实施例4:

[0094]

将9g氯化铵和6g十二烷基苯磺酸钠混合均匀,放入不锈钢圆柱型模具压制成直径为2.5cm的第一排泡棒。将12g亚硝酸钠和8g十二烷基苯磺酸钠混合均匀,放入不锈钢圆柱型模具压制成直径为2.5cm的第二排泡棒。将1g氨基磺酸和0.3g十二烷基苯磺酸钠混合均匀,放入不锈钢圆柱型模具压制成直径为2.5cm的引发棒。将上述排泡棒放入100ml量筒,量取40ml自来水,加入0.5gcacl2和0.5gmgcl2,模拟井筒中高硬度积液。加热此水至40℃,将第一排泡棒和第二排泡棒投入,无明显放气放热现象。1分钟后,将引发棒投入量筒中,量筒中溶液立刻剧烈反应,大量气体裹挟着液体上升,量筒内溶液体积增加,温度快速升高。8min后泡沫冲出量筒外,然后逐渐回落,18min后再次冲出量筒外,然后逐渐回落,30分钟后体积回落至70ml,筒内气液混合物体积和时间的关系如图7所示;量筒温度在14min时达到100

℃,持续6分钟,30min后温度维持在80℃,筒内气液混合物温度和时间的关系如图8所示。与实施例2比较(图3,图4),实施例4中体积到达峰值时间近似,持续时间比前例短,说明随着水的硬度增加,积液气泡的难度增加,体系携液能力下降。实施例4的升温曲线和2比较基本相当,但反应30分钟时,体系温度低于实施例2,这是由于本例中氯化铵和亚硝酸钠含量较少,持续产能不如前例。

[0095]

实施例5:

[0096]

将10.5g氯化铵和4.5g十二烷基苯磺酸钠混合均匀,放入不锈钢圆柱型模具压制成直径为2.5cm的第一排泡棒。将14g亚硝酸钠和6g十二烷基苯磺酸钠混合均匀,放入不锈钢圆柱型模具压制成直径为2.5cm的第二排泡棒。将第一排泡棒和第二排泡棒依次放入100ml的量筒,量取40ml,80℃的热水,倾入量筒中。第一排泡棒和第二排泡棒发生溶解,生成大量气体和热量,反应非常剧烈,12分钟后有泡沫冲出量筒外,持续6分钟,30分钟后体积回落至80ml,量筒内气液混合物体积和时间的关系如图9所示;量筒温度在14min时达到100℃,持续6分钟,30min后温度维持在80℃,量筒内气液混合物温度和时间的关系如图10所示。与实施例1比较(图1,图2),二者的升温曲线和体积变化曲线接近,但反应30分钟时,实施例5产生的气液混合物体积高于实施例1,体系温度低于实施例1。这是因为此实施例使用的排泡棒含能材料含量少,表面活性剂含量高,发泡能力强。

[0097]

实施例6:

[0098]

将9g氯化铵和6g十二烷基苯磺酸钠混合均匀,放入不锈钢圆柱型模具压制成直径为2.5cm的第一排泡棒。将12g亚硝酸钠和8g十二烷基苯磺酸钠混合均匀,放入不锈钢圆柱型模具压制成直径为2.5cm的第二排泡棒。将上述排泡棒放入100ml的量筒,量取40ml,80℃的热水,倾入量筒中。第一排泡棒和第二排泡棒发生溶解,反应生成大量气体和热量,反应非常剧烈,12分钟后有泡沫冲出量筒外,持续6分钟,然后逐渐回落,30分钟后体积回落至80ml,量筒内气液混合物体积和时间的关系如图11所示;量筒温度在16min时达到100℃,持续4分钟,30min后温度维持在80℃。量筒内气液混合物温度和时间的关系如图12所示。与实施例1比较,三者的升温曲线和体积变化曲线接近,但反应30分钟时,实施例6产生的气液混合物体积略高于实施例1,体系温度低于实施例1。这是因为此实施例使用的排泡棒含能材料含量少,表面活性剂含量高,发泡能力强。

[0099]

实施例7:

[0100]

将10.5g氯化铵和4.5g十二烷基苯磺酸钠混合均匀,放入不锈钢圆柱型模具压制成直径为2.5cm的第一排泡棒。将14g亚硝酸钠和6g十二烷基苯磺酸钠混合均匀,放入不锈钢圆柱型模具压制成直径为2.5cm的第二排泡棒。将1g氨基磺酸和0.3g十二烷基苯磺酸钠混合均匀,放入不锈钢圆柱型模具压制成直径为2.5cm的引发棒。将第一排泡棒和第二排泡棒放入100ml的量筒,量取40ml,40℃的水,倾入量筒中,筒中无气体生成,无热量放出。1分钟后,将引发棒投入量筒中,量筒中溶液立刻剧烈反应,大量气体裹挟着液体上升,量筒内溶液体积增加,温度快速升高,8min后泡沫冲出量筒外,持续4分钟,然后逐渐回落,16min后再次冲出量筒外,持续4分钟,30分钟后体积回落至80ml,量筒内气液混合物体积和时间的关系如图13所示;量筒温度在12min时达到100℃,持续8分钟,30min后温度维持在80℃。量筒内气液混合物温度和时间的关系如图14所示。与具体实施2比较,二者的升温曲线和体积变化曲线接近,但反应30分钟时,实施例7产生的气液混合物体积高于实施例2,体系温度低

于实施例2。这是因为此实施例使用的排泡棒含能材料含量少,表面活性剂含量高,发泡能力强。

[0101]

实施例8:

[0102]

将9.6g氯化铵和6g十二烷基苯磺酸钠混合均匀,放入不锈钢圆柱型模具压制成直径为2.5cm的第一排泡棒。将12g亚硝酸钠和8g十二烷基苯磺酸钠混合均匀,放入不锈钢圆柱型模具压制成直径为2.5cm的第二排泡棒。将1g氨基磺酸和0.3g十二烷基苯磺酸钠混合均匀,放入不锈钢圆柱型模具压制成直径为2.5cm的引发棒。将第一排泡棒和第二排泡棒放入100ml的量筒,量取40ml,40℃的水,倾入量筒中,量筒中无气体生成,无热量放出。1分钟后,将引发棒投入量筒中,量筒中溶液立刻剧烈反应,大量气体裹挟着液体上升,量筒内溶液体积增加,温度快速升高。8min后泡沫冲出量筒外,持续4分钟,然后逐渐回落,16min后再次冲出量筒外,持续6分钟,30分钟后体积回落至80ml,量筒内气液混合物体积和时间的关系如图15所示;量筒温度在12min时达到100℃,持续6分钟,30min后温度维持在80℃,量筒内气液混合物温度和时间的关系如图16所示。与具体实施2,7比较,三者的升温曲线和体积变化曲线接近,但反应30分钟时,实施例8产生的气液混合物体积高于实施例2,体系温度低于实施例2。这是因为此实施例使用的排泡棒含能材料含量少,表面活性剂含量高,发泡能力强。

[0103]

实施例9:

[0104]

将10.5g氯化铵和4.5g十二烷基苯磺酸钠混合均匀,放入不锈钢圆柱型模具压制成直径为2.5cm的第一排泡棒。将14g亚硝酸钠和6g十二烷基苯磺酸钠混合均匀,放入不锈钢圆柱型模具压制成直径为2.5cm的第二排泡棒。将上述排泡棒放入100ml量筒,量取40ml自来水,加入0.02gcacl2和0.02gmgcl2,模拟井筒中硬度较高的水环境。加热此模拟硬水至80℃,将第一排泡棒和排泡棒第二投入。第一排泡棒和第二排泡棒在硬水中发生溶解,反应生成大量气体和热量,反应非常剧烈,16分钟后有泡沫冲出量筒外,持续2分钟,然后逐渐回落,30分钟后体积回落至70ml。量筒内气液体积和时间的关系如图17所示;量筒温度在14min时达到100℃,持续6分钟,30min后温度维持在80℃,气液混合物温度和时间的关系如图18所示。由图17,图18可以看出,与实施例1比较(图1,图2),模拟硬水中气液混合物到达峰值时间晚,升温曲线基本相当。这说明随水的硬度增加,积液气泡的难度增加,体系携液能力下降。

[0105]

实施例10:

[0106]

将12g氯化铵和3g十二烷基苯磺酸钠混合均匀,放入不锈钢圆柱型模具压制成直径为2.5cm的第一排泡棒。将16g亚硝酸钠和4g十二烷基苯磺酸钠混合均匀,放入不锈钢圆柱型模具压制成直径为2.5cm的第二排泡棒。将上述排泡棒放入100ml量筒,量取40ml自来水,加入0.02gcacl2和0.02gmgcl2,模拟井筒中硬度较高的水环境。加热此水至80℃,将第一排泡棒和第二排泡棒投入。第一排泡棒和第二排泡棒在硬水中发生溶解,反应生成大量气体和热量,反应非常剧烈,14分钟后有泡沫冲出量筒外,持续4分钟,30分钟后体积回落至70ml,量筒内气液体积和时间的关系如图19所示;量筒温度在14min时达到100℃,持续8分钟,30min后温度维持在85℃。气液混合物温度和时间的关系如图20所示。与实施例3(图5,图6)比较,此配方的排泡棒反应时,到达体积峰值时间晚且持续时间较短,达到温度峰值快且持续时间较长。这说明此配方中含能材料浓度大,反应产生能量大,此配方中表面活性剂

[0115]

2hno2→

no no2 h2o

[0116]

no在空气中快速被氧化成红棕色的no2有毒有害,刺激性极强,对肺部造成不可逆转的伤害。对现场施工人员造成严重伤害。no2易溶于水生成hno3,对水质的污染也很严重。

[0117]

本发明提供的第一排泡棒和第二排泡棒投入井底后,溶解在积液中生成含能化合物nh4no2,nh4no2在井底高温激励下迅速分解,放出氮气以及大量热量。其能量与高能气体压裂中使用的双基药和复合药完全燃烧产生的能量基本相当,由于其目的层位能量释放较慢,因此可以增加作用层段的使用量,使油气井目的层段的释放总能量达高能气体压裂总量的2~3倍,作用效果理所当然比高能气体压裂解堵增产的效果好。

[0118]

以上实施例仅用于本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解;其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。