1.本发明涉及有机合成技术领域,具体涉及一种脂肪族环状低聚酯的制备方法。

背景技术:

2.全球范围内日益增长的环境意识与日益短缺的石油资源激发了人们对于可持续的循环聚合经济的兴趣,开发环境友好的高分子材料成为了人们研究的热点。脂肪族聚酯因其具有优异的生物可降解性、可再生等优点,成为一类极具发展前景的聚合物。同时,深入研究从聚合物出发对其进行回收再生的方法,得到可再次用于聚合的单体,使得资源的使用真正形成一个封闭的循环圈,在绿色聚合领域具有重要的意义。

3.聚酯一般通过缩合聚合或者开环聚合两种方法合成。采用缩合聚合的方法时,单体二酸和二醇的纯度必须很高,且需要达到严格的等当量或者使用过量的二醇(当二醇沸点较低时)才能合成较高分子量的聚酯。反应初期为酯化过程,分子量增长较慢,后期为缩聚过程,体系需要高真空条件。整个聚合过程的时间较长,中间体易在高温下发生副反应,所以合成的聚酯分子量普遍不高。与缩合聚合相比,开环聚合具有聚合速度更快、反应温度较低、不产生小分子副产物等特点。当采用少量的引发剂引发聚合时,可以得到高分子量产物。但开环聚合需要使用环状低聚酯为单体,目前仅有少量的环状低聚酯单体(如丙交酯、己内酯等)已实现商业化。

4.对于基于二酸二醇的体系而言,目前主要有两种方法合成环状低聚酯:“假高稀”成环技术和线性聚酯解聚成环技术。利用“假高稀”技术,以二酰氯和二元醇为原料,可以制备得到环状低聚物混合物,产率为20%~80%。但由于酰氯容易水解,破坏平衡的化学计量比,因此需对所有仪器和试剂进行干燥处理,同时反应产生的副产物铵盐难以去除,单体提纯较难,限制了其应用。近年来,线性聚酯通过环

‑

链平衡制备大环低聚酯得到了工业界的广泛关注。线性聚酯可以在熔融状态或高稀释条件下,推动平衡向生成环酯的方向移动,从而制备得到大环低聚酯。

5.brunelle等人在美国专利 (us 5668186,公开日为1999年9月16日)中公开了一种制备芳香族大环低聚酯的方法,使用基于聚酯单体总摩尔量约1~5%的钛催化剂,在有机溶剂的存在下解聚芳香族聚酯得到相应的芳香族大环低聚酯,但是这种方法只适用于芳香族聚酯。屠迎锋等人报道了(chinese journal of polymer science,第35卷第 9期, 第1051

−

1060页,2017年)通过“假高稀”法制备得到含有不同大小环的环状低聚己二酸乙二醇酯,需使用柱层析分离技术分离产物,步骤复杂,产率低。nakayama 等人报道了(macromol. symp,第350期,第 7

–

13页,2015年)一种在高稀释条件下利用脂肪族二酸与脂肪族二醇反应生成脂肪族环状低聚酯的方法,其耗费大量溶剂且产率偏低。alain fradet等人报道了(polymer,第55期,第73

‑

82页,2014年)一种在有机催化剂的作用下,线性脂肪族聚酯于有机溶剂中制备环状低聚酯的方法,但是其使用的溶剂为高沸点的1

‑

甲基萘、1,2

‑

二氯苯等有机溶剂,反应温度一般在180 ℃以上,并且反应的产率较低,高沸点溶剂难以去除,这对其工业应用造成了一定的限制。因此,开发一种产率较高、反应能耗低、分离简单的脂肪族

环状低聚酯的制备方法尤为重要。

技术实现要素:

6.本发明要解决的技术问题是提供一种基于脂肪族聚酯制备环状低聚酯的方法,该方法可以在保持高产率的情况下使用较低的解聚成环温度,降低了能耗,且产物可直接从溶剂中分离,便于提纯。

7.为了解决上述技术问题,本发明提供了如下的技术方案:本发明提供了一种脂肪族环状低聚酯的制备方法,包括以下步骤:将脂肪族聚酯与低沸点溶剂、催化剂混合得到混合液,加热所述混合液使脂肪族聚酯发生解聚成环反应;反应结束后,降温使未反应的脂肪族聚酯于溶液中析出并去除,得到脂肪族环状低聚酯;其中,所述低沸点溶剂为甲苯和/或二甲苯,所述加热的温度为100~139 ℃。

8.现有技术中,通过解聚成环的方法合成脂肪族环状低聚酯时使用的溶剂一般为1

‑

甲基萘、1,2

‑

二氯苯等高沸点有机溶剂,在保持高产率的情况下解聚成环的温度一般要在180 ℃以上,能耗较高,并且难以从反应产物中高效地分离线性聚酯与目标产物环状低聚酯;此外,高沸点的溶剂难以去除,需要在较高的温度下进行蒸馏去除,但是在高温下,产物环状低聚酯会再次转化形成线性聚酯,造成产物提纯困难,产率难以提高。

9.本发明中,发明人利用在低温条件下,环状低聚酯与线性聚酯于甲苯等弱极性溶剂中的溶解度不同的特性(即在常温及更低温度时,线性聚酯在该类弱极性溶剂中不溶,而环状低聚酯则具有较好的溶解性),以甲苯、二甲苯这类低沸点、弱极性的化合物作为溶剂,反应结束后,对反应体系进行冷却,使未反应的线性聚酯从溶液中析出,从而可通过过滤等简单方法直接分离除去原料线性聚酯,得到目标产物脂肪族环状低聚酯。并且这类低沸点溶剂也十分容易去除,在40 ~ 60 ℃下减压旋蒸即可去除,这一温度不会使环状低聚酯再次转化成线性聚酯。因此采用本发明的方法,产物环状低聚酯不仅产率较高,而且提纯容易。

10.本发明中,降温后的温度优选为0~4 ℃。

11.本发明中,反应原料脂肪族聚酯既可以使用合成的脂肪族聚酯,又可以使用回收的脂肪族聚酯,从而可以实现废弃聚酯料的回收利用。其中,脂肪族聚酯的分子量优选地在3000 ~ 30000道尔顿之间,更优选地在6000 ~ 10000道尔顿之间。

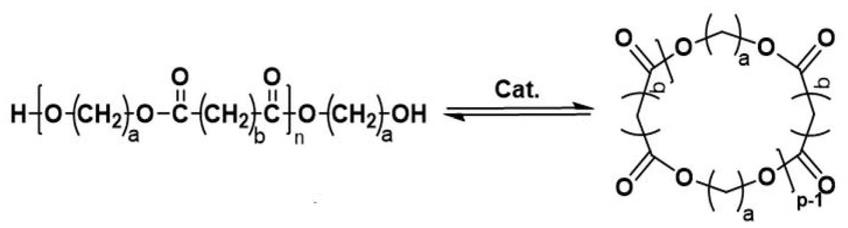

12.本发明中,所述脂肪族聚酯优选地是由脂肪族二酸和脂肪族二醇聚合形成的,其结构式如下所示:,其中,a=2~10,b=2~10,且a,b均为整数。

13.优选的,所述脂肪族二酸为丁二酸或己二酸,脂肪族二醇为乙二醇或丁二醇。

14.优选地,所述脂肪族聚酯为聚己二酸乙二醇酯、聚己二酸丁二醇酯或聚丁二酸丁二醇酯。

15.当采用上述脂肪族聚酯作为反应原料时,解聚得到的脂肪族环状低聚酯具有如下

所示的结构式:,其中,a=2~10,b=2~10,p=1~19,且a,b,p均为整数。

16.本发明中,所述催化剂可为有机锡类催化剂、有机锌类催化剂或钛酸酯类催化剂。作为所述有机锡类催化剂,包括但不限于氧化二丁基锡;作为所述有机锌类催化剂,包括但不限于醋酸锌;作为所述钛酸酯类催化剂,包括但不限于钛酸四丁酯。优选地,所述催化剂选择为氧化二丁基锡。

17.催化剂的添加量对于目标产物的产率有一定的影响。在一定的范围内,催化剂的添加量越多,产率越高。本发明中,所述混合液中催化剂的添加量为脂肪族聚酯质量的0.2% ~ 5%,优选为1% ~ 5%,更优选为3% ~ 4%。

18.混合液中脂肪族聚酯的浓度对于目标产物的产率也有一定的影响。在一定的范围内,脂肪族聚酯的浓度越低,产率越高,即本发明的解聚反应更适于在稀溶液条件下进行。本发明中,反应时混合液中脂肪族聚酯的浓度为1 ~ 100 g/l,优选为5 ~ 50 g/l,更优选为10 ~ 25 g/l。

19.反应的时间对于目标产物的产率也有一定的影响。在一定的范围内,随着反应时间的延长,产率也越来越高。本发明中,反应时间可以控制在2 ~ 96 h。优选地,反应时间为6 ~ 48h,更优选为24 ~ 48h。

20.与现有技术相比,本发明的有益效果在于:1. 本发明的脂肪族环状低聚物的制备方法,使用的溶剂为甲苯和二甲苯这类沸点较低的弱极性有机溶剂,在保持高产率的情况下可使用较低的解聚成环温度,降低了能耗。

21.2. 本发明的脂肪族环状低聚物的制备方法,解聚反应后,可以通过将溶液降温的方式便捷地将解聚生成的单体与反应物脂肪族聚酯分离,产物环状低聚酯可简便地实现分离提纯。

22.3. 本发明的脂肪族环状低聚物的制备方法,反应的产率较高,在优化反应条件的情况下,产率可高达89%。

23.4. 本发明的脂肪族环状低聚物的制备方法,可将回收的脂肪族聚酯解聚成环状低聚物,得到的环状低聚物可再次作为单体进行聚合反应,生成高分子量的聚酯。该方法实现了废弃聚酯料的回收利用,绿色经济。

附图说明

24.图1为本发明制备脂肪族环状低聚酯的合成路线图;图2为原料聚己二酸乙二醇酯pea

‑

1,pea

‑

2和pea

‑

3的体积排阻色谱图(溶剂:三氯甲烷,浓度:1 g/l);图3为环状低聚己二酸乙二醇酯coeas

‑

1的质谱图,图中的信号峰为不同低聚度的

环状单体加钠的分子离子峰;图4为原料聚丁二酸丁二醇酯pbs的体积排阻色谱图(溶剂:三氯甲烷,浓度:1 g/l);图5 为环状低聚丁二酸丁二醇酯cobss的质谱图,图中的信号峰为不同低聚度的环状单体加钠的分子离子峰;图6为原料聚己二酸丁二醇酯pba的体积排阻色谱图(溶剂:三氯甲烷,浓度:1 g/l);图7为环状低聚己二酸丁二醇酯cobas的质谱图,图中的信号峰为不同低聚度的环状单体加钠的分子离子峰;图8为以coeas

‑

1为单体聚合得到的共聚酯的体积排阻色谱图(溶剂:三氯甲烷,浓度:1 g/l)。

具体实施方式

25.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

26.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

27.下述实施例中所使用的实验方法如无特殊说明,均为常规方法,所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

28.下述实施例中,聚己二酸乙二醇酯pea

‑

1的数均分子量为6400 g/mol,pea

‑

2的数均分子量为10000 g/mol,pea

‑

3的数均分子量为16100 g/mol,体积排阻色谱如附图2所示;聚丁二酸丁二醇酯pbs的数均分子量为8400 g/mol,体积排阻色谱如附图4所示;聚己二酸丁二醇酯pba的数均分子量为20800 g/mol,体积排阻色谱如附图6所示。

29.实施例1在500 毫升(ml)单口烧瓶中加入聚己二酸乙二醇酯(pea

‑

2)5 g,甲苯200 ml,氧化二丁基锡0.15 g,加热使其完全溶解,搅拌条件下于109 ℃回流反应6小时。反应结束后,使溶液冷却至室温后低温(0~4 ℃)冷藏,使其中未解聚的线性聚己二酸乙二醇酯析出,过滤。去离子水洗涤三次后除去溶剂,得到产物coeas

‑

1,产率为24 %。

30.采用基质辅助激光解吸电离飞行时间质谱(maldi

‑

tof)对合成的产物进行测试,质谱图见图3。测试结果证明成功地合成了环状低聚酯,所得产物为重复单元为2~9 的环状低聚己二酸乙二醇酯的混合物。

31.实施例2在500 ml单口烧瓶中加入聚己二酸乙二醇酯(pea

‑

2)5 g,甲苯200 ml,氧化二丁基锡0.15 g,加热使其完全溶解,搅拌条件下于109 ℃回流反应24 小时。反应结束后,使溶液冷却至室温后低温(0~4 ℃)冷藏,使其中未解聚的线性聚己二酸乙二醇酯析出,过滤。去离子水洗涤三次后除去溶剂,得到产物coeas

‑

2,其为重复单元为2~9 的环状低聚己二酸乙二醇酯的混合物。产率为59 %。

32.实施例3在500 ml单口烧瓶中加入聚己二酸乙二醇酯(pea

‑

2)5 g,甲苯200 ml,氧化二丁基锡0.15 g,加热使其完全溶解,搅拌条件下于109 ℃回流反应48 小时。反应结束后,使溶液冷却至室温后低温(0~4 ℃)冷藏,使其中未解聚的线性聚己二酸乙二醇酯析出,过滤。去离子水洗涤三次后除去溶剂,得到产物coeas

‑

3,其为重复单元为2~9 的环状低聚己二酸乙二醇酯的混合物。产率为89 %。

33.实施例4在500 ml单口烧瓶中加入聚己二酸乙二醇酯(pea

‑

2)5 g,甲苯200 ml,氧化二丁基锡0.05 g,加热使其完全溶解,搅拌条件下于109 ℃回流反应24 小时。反应结束后,使溶液冷却至室温后低温(0~4 ℃)冷藏,使其中未解聚的线性聚己二酸乙二醇酯析出,过滤。去离子水洗涤三次后除去溶剂,得到产物coeas

‑

4,其为重复单元为2~9 的环状低聚己二酸乙二醇酯的混合物。产率为45 %。

34.实施例5在500 ml单口烧瓶中加入聚己二酸乙二醇酯(pea

‑

2)5 g,甲苯200 ml,氧化二丁基锡0.2 g,加热使其完全溶解,搅拌条件下于109 ℃回流反应24 小时。反应结束后,使溶液冷却至室温后低温(0~4 ℃)冷藏,使其中未解聚的线性聚己二酸乙二醇酯析出,过滤。去离子水洗涤三次后除去溶剂,得到产物coeas

‑

5,其为重复单元为2~7 的环状低聚己二酸乙二醇酯的混合物。产率为65 %。

35.实施例6在500 ml单口烧瓶中加入聚己二酸乙二醇酯(pea

‑

2)5 g,甲苯100 ml,氧化二丁基锡0.15 g,加热使其完全溶解,搅拌条件下于109 ℃回流反应24 小时。反应结束后,使溶液冷却至室温后低温(0~4 ℃)冷藏,使其中未解聚的线性聚己二酸乙二醇酯析出,过滤。去离子水洗涤三次后除去溶剂,得到产物coeas

‑

6,其为重复单元为2~9 的环状低聚己二酸乙二醇酯的混合物。产率为33 %。

36.实施例7在500 ml单口烧瓶中加入聚己二酸乙二醇酯(pea

‑

2)5 g,甲苯400 ml,氧化二丁基锡0.15 g,加热使其完全溶解,搅拌条件下于109 ℃回流反应24 小时。反应结束后,使溶液冷却至室温后低温(0~4 ℃)冷藏,使其中未解聚的线性聚己二酸乙二醇酯析出,过滤。去离子水洗涤三次后除去溶剂,得到产物coeas

‑

7,其为重复单元为2~9 的环状低聚己二酸乙二醇酯的混合物。产率为77 %。

37.实施例8在500 ml单口烧瓶中加入聚己二酸乙二醇酯(pea

‑

2)5 g,二甲苯200 ml,氧化二丁基锡0.15 g,加热使其完全溶解,搅拌条件下于139 ℃回流反应24 小时。反应结束后,使溶液冷却至室温,使其中未解聚的线性聚己二酸乙二醇酯析出,过滤。去离子水洗涤三次后除去溶剂,得到产物coeas

‑

8,其为重复单元为2~9的环状低聚己二酸乙二醇酯的混合物。产率为51%。

38.实施例9在500 ml单口烧瓶中加入聚己二酸乙二醇酯(pea

‑

1)5 g,甲苯200 ml,氧化二丁基锡0.15g,加热使其完全溶解,搅拌条件下于109 ℃回流反应24 小时。反应结束后,使溶

液冷却至室温后低温(0~4 ℃)冷藏,使其中未解聚的线性聚己二酸乙二醇酯析出,过滤。去离子水洗涤三次后除去溶剂,得到产物coeas

‑

9,其为重复单元为2~9 的环状低聚己二酸乙二醇酯的混合物。产率为51%。

39.实施例10在500 ml单口烧瓶中加入聚己二酸乙二醇酯(pea

‑

3)5 g,甲苯200 ml,氧化二丁基锡0.15 g,加热使其完全溶解,搅拌条件下于109 ℃回流反应24 小时。反应结束后,使溶液冷却至室温后低温(0~4 ℃)冷藏,使其中未解聚的线性聚己二酸乙二醇酯析出,过滤。去离子水洗涤三次后除去溶剂,得到产物coeas

‑

10,其为重复单元为2~8 的环状低聚己二酸乙二醇酯的混合物。产率为58 %。

40.实施例11在500 ml单口烧瓶中加入聚己二酸乙二醇酯(pea

‑

2)5 g,甲苯200 ml,钛酸四丁酯0.15 g,加热使其完全溶解,搅拌条件下于109 ℃回流反应24 小时。反应结束后,使溶液冷却至室温后低温(0~4 ℃)冷藏,使其中未解聚的线性聚己二酸乙二醇酯析出,过滤。去离子水洗涤三次后除去溶剂,得到产物coeas

‑

11,其为重复单元为4~9 的环状低聚己二酸乙二醇酯的混合物。产率为12 %。

41.实施例12在500 ml单口烧瓶中加入聚己二酸乙二醇酯(pea

‑

2)5 g,甲苯200 ml,醋酸锌0.15 g,加热使其完全溶解,搅拌条件下于109 ℃回流反应24 小时。反应结束后,使溶液冷却至室温后低温(0~4 ℃)冷藏,使其中未解聚的线性聚己二酸乙二醇酯析出,过滤。去离子水洗涤三次后除去溶剂,得到产物coeas

‑

12,其为重复单元为3~9 的环状低聚己二酸乙二醇酯的混合物。产率为18 %。

42.实施例13在500 ml单口烧瓶中加入聚丁二酸丁二醇酯(pbs)5 g,甲苯200 ml,氧化二丁基锡0.2 g,加热使其完全溶解,搅拌条件下于109 ℃回流反应24 小时。反应结束后,使溶液冷却至室温后低温(0~4 ℃)冷藏,使其中未解聚的线性聚丁二酸丁二醇酯析出,过滤。去离子水洗涤三次后除去溶剂,得到产物cobss,产率为32%。

43.采用基质辅助激光解吸电离飞行时间质谱(maldi

‑

tof)对合成的产物进行测试,质谱图见图5。测试结果证明成功地合成了环状低聚酯,所得产物为重复单元为3~5的环状低聚丁二酸丁二醇酯的混合物。

44.实施例14在500 ml单口烧瓶中加入聚己二酸丁二醇酯(pba)5 g,甲苯200 ml,氧化二丁基锡0.2 g,加热使其完全溶解,搅拌条件下于109 ℃回流反应24 小时。反应结束后,使溶液冷却至室温后低温(0~4 ℃)冷藏,使其中未解聚的线性聚己二酸丁二醇酯析出,过滤。去离子水洗涤三次后除去溶剂,得到产物cobas,产率为30%。

45.采用基质辅助激光解吸电离飞行时间质谱(maldi

‑

tof)对合成的产物进行测试,质谱图见图7。测试结果证明成功地合成了环状低聚酯,所得产物为重复单元为2~8的环状低聚己二酸丁二醇酯的混合物。

46.对比例1在500 ml单口烧瓶中加入聚己二酸乙二醇酯(pea

‑

2)5 g,1

‑

甲基萘200 ml,氧化

二丁基锡0.15 g,加热使其完全溶解,搅拌条件下于109 ℃反应48 小时。反应结束后,在150 ℃去除溶剂,再加入一定量的甲苯,将溶液冷却至室温后低温(0~4 ℃)冷藏,使其中未解聚的线性聚己二酸乙二醇酯析出,过滤。去离子水洗涤三次后除去溶剂,得到产物coeas

‑

13,其为重复单元为4~9的环状低聚己二酸乙二醇酯的混合物。产率为60%。

47.实施例15以线性pea解聚所得环状低聚酯coeas

‑

1为单体,1,10

‑

癸二醇为引发剂,钛酸正丁酯为催化剂,通过开环

‑

缩合级联聚合反应生成共聚酯。

48.在100 ml的三口烧瓶中分别加入coeas

‑

1(m = 5.4 g)和1,10

‑

癸二醇(m = 1.1 g),对体系通氮气除去氧气。将三口烧瓶置于盐浴锅中加热至230 ℃,机械搅拌,加入质量分数为0.05 %的钛酸正丁酯,在氮气氛围下进行开环

‑

缩合级联聚合反应120 分钟。体积排阻色谱图见图8,测得数均分子量为18200 g/mol,证明解聚所得到的环状低聚酯可作为单体重新聚合得到聚酯。

49.以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。