1.本技术涉及隔热材料技术领域,尤其涉及一种相变隔热材料及其制备方法和应用。

背景技术:

2.随着5g时代的来临、快充技术的发展,电池充放电电流和功率不断提高,产热量急剧增加。电池的发热不仅影响自身的正常工作和使用寿命,还会将热量传导至电子终端,影响用户手感,甚至导致应用程序频繁关闭,严重影响用户体验。因此如何有效降低电池发热对电子终端的影响已成为电池散热技术的研究重点。

3.为了阻隔电池热量向电子终端(例如,包括但不限于手机)的传导,通常使用隔热材料。由于气凝胶具有0.02w/m

·

k以下的导热系数,根据傅里叶定律,将气凝胶隔热材料用于电池发热元器件与手机之间,可以起到比空气更好的隔热效果。使用隔热材料虽然可以有效减少电池传导至手机的热量,但热量被封锁在发热元器件附近,会导致电池温度进一步升高,元器件失效率增加,影响电池的安全性和使用寿命。为了解决这一问题,可以引入相变材料。相变材料通过材料的物态变化进行热量的储存和利用,结合相变材料制备的相变隔热材料,既能够吸收热量防止元器件过热,又能够减少电池传导至手机终端的热量。针对手机电池有限的狭小空间,相变隔热材料具有比传统隔热材料更高的隔热效率。

4.目前的相变隔热材料有的是将隔热材料与相变材料叠层使用,例如,通过依次将相变材料和气凝胶浆料涂覆在pet基底上,制备相变隔热膜材,但电池的热源pcb板(电池保护电路板)凹凸不平,采用膜材贴覆易残留大量空气间隙,空间利用率低;并且相变层、隔热层和基底的结合力较低,实际使用中易出现分层、掉粉等问题。还有的相变隔热材料采用水性基质,但该材料固化依靠溶剂挥发,表干时间较长,产能较低;此外水性溶剂的存在会导致金属元器件腐蚀,不适用于锂电池pcb。还有的相变隔热材料需要加入大量颗粒填料,uv固化型基质难以达到较好的固化深度。

技术实现要素:

5.有鉴于此,本技术提供一种相变隔热材料,以解决现有技术的相变隔热材料固化速度慢、固化深度不足以及空间利用率低的问题。

6.另,还有必要提供一种制备上述相变隔热材料的方法。

7.另,还有必要提供一种上述相变隔热材料在电池中的应用。

8.本技术一实施方式提供一种相变隔热材料,包括按重量份计混合的如下组分:相变微胶囊20份~50份、气凝胶1份~10份和基质40份~70份。其中,基质包括甲基丙烯酸改性有机硅、活性稀释剂、光引发剂、催化剂和硅烷偶联剂。

9.相变微胶囊赋予相变隔热材料吸热储能的能力,且可有效减少堵塞气凝胶孔洞,降低对隔热性能的影响。气凝胶赋予相变隔热材料隔热能力,气凝胶的导热系数可以低至接近空气,气凝胶的孔径尺寸小于空气的平均自由程(70nm),即空气在气凝胶中无法进行

热对流,使得气凝胶的气态导热系数进一步降低。气凝胶中含量极少的固体骨架由纳米颗粒组成,接触面积极小,导致气凝胶的固态导热系数同样很小。基于这种特殊结构,气凝胶的导热系数(小于0.02w/m

·

k)可以低于常温静态空气。由于气凝胶具有0.02w/m

·

k以下的导热系数,根据傅里叶定律,将气凝胶用于元器件(例如,包括但不限于电池的pcb)与电子终端(例如,包括但不限于手机)之间,可以起到比空气更好的隔热效果。相变微胶囊和气凝胶的结合,既能防止元器件局部过热,又能降低元器件产热对电子终端的影响。基质包括甲基丙烯酸改性有机硅、活性稀释剂、光引发剂、催化剂和硅烷偶联剂,赋予相变隔热材料固化成型能力,相变隔热材料能够通过紫外光(uv)照射达到快速表干和定型,能够通过湿气固化解决阴影区域及uv光照固化不完全区域的固化问题。

10.一种实施方式中,在基质中,甲基丙烯酸改性有机硅的质量分数为60%~80%,活性稀释剂的质量分数为10%~30%,光引发剂的质量分数为2%~5%,催化剂的质量分数为0.2%~0.5%,硅烷偶联剂的质量分数为5%~10%。

11.一种实施方式中,活性稀释剂包括1,6

‑

己二醇二丙烯酸酯、三丙二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯、新戊二醇二丙烯酸酯、四氢呋喃丙烯酸酯、丙烯酸异冰片酯、1,9

‑

壬二醇二丙烯酸酯中的至少一种。甲基丙烯酸改性有机硅与活性稀释剂聚合交联形成网络结构,使相变隔热材料具有粘接效果。活性稀释剂能够参与光固化反应,并对甲基丙烯酸改性有机硅进行稀释、溶解,调节甲基丙烯酸改性有机硅粘度,增强相变隔热材料附着力。

12.一种实施方式中,光引发剂包括2

‑

羟基

‑2‑

甲基

‑1‑

苯基丙酮、2,4,6

‑

三甲基苯甲酰基苯基膦酸乙酯、2,4

‑

二羟基二苯甲酮、2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦、1羟基环己基苯基甲酮或2

‑

甲基

‑2‑

(4

‑

吗啉基)

‑1‑

[4

‑

(甲硫基)苯基]

‑1‑

丙酮中的至少一种。光引发剂在紫外光的照射下产生活性组分,引发甲基丙烯酸改性有机硅和活性稀释剂的聚合反应。

[0013]

一种实施方式中,催化剂包括正钛酸异丙酯、钛酸四丁酯、双(乙酰乙酸乙酯)钛酸二异丙酯或二月桂酸二丁基锡中的至少一种。催化剂能促进甲基丙烯酸改性有机硅的交联反应,缩短相变隔热材料的表干定型时间。

[0014]

一种实施方式中,硅烷偶联剂包括甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、丙烯基三甲氧基硅烷或丙烯基三乙氧基硅烷中的至少一种。硅烷偶联剂配合甲基丙烯酸改性有机硅使用后,能够提高相变隔热材料的粘接强度,并增加其耐水性及耐久性。

[0015]

一种实施方式中,相变微胶囊为核壳结构,核壳结构包括壳体及包覆于壳体内的芯材,芯材与壳体的质量比为4:1~6:1,壳体为聚酚氧树脂与聚乙二醇的混合物,芯材为改性相变石蜡。

[0016]

一种实施方式中,聚酚氧树脂与聚乙二醇的质量比为1:3~1:7,聚酚氧树脂的分子量为30000~60000,聚乙二醇的分子量为4000~12000。

[0017]

一种实施方式中,改性相变石蜡的相转变温度为42℃~46℃,改性相变石蜡由长链烷基胺改性或长链烷基羧酸改性的长链烷烃制得,长链烷基胺或长链烷基羧酸的质量为长链烷烃质量的8%~27%。利用长链烷基胺或长链烷基羧酸对未改性的石蜡进行改性,以提高其与相变隔热材料中的其它组分的相容性,避免石蜡从相变隔热材料中析出。

[0018]

一种实施方式中,长链烷烃包括正十四烷、正十五烷、正十六烷或正十八烷中的至

少一种,长链烷基胺包括正十二胺、正十六胺或正十八胺中的至少一种,长链烷基羧酸包括棕榈酸、软脂酸、硬脂酸、油酸、亚油酸或软脂酸中的至少一种。

[0019]

一种实施方式中,气凝胶的孔径为15nm~20nm,孔隙率为90%~98%。气凝胶的孔隙率为90%~98%,即气凝胶主要是由空气构成,这一点决定了气凝胶的导热系数可以低至接近空气。气凝胶的孔径为15nm~20nm,小于空气的平均自由程(70nm),即空气在气凝胶中无法进行热对流,使得气凝胶的气态导热系数进一步降低。

[0020]

本技术一实施方式提供一种制备如上所述的相变隔热材料的方法,包括如下步骤:

[0021]

将甲基丙烯酸改性有机硅、相变微胶囊和气凝胶在室温、避光、真空条件下混合40min~60min;

[0022]

加入活性稀释剂、光引发剂和硅烷偶联剂在室温、避光、真空条件下混合20min~30min;

[0023]

加入催化剂,在室温、避光、真空条件下混合20min~30min,即制得相变隔热材料。

[0024]

本技术一实施方式提供一种上述的相变隔热材料在电池中的应用。相变隔热材料加热至60℃~65℃后通过点胶的方式涂覆于电池的发热元器件上,相变隔热材料的涂覆厚度大于或等于0.1mm,加热至60℃~65℃后的相变隔热材料的粘度为2000mpa

·

s~6000mpa

·

s。采用点胶方式进行涂覆,与膜材贴覆相比,减小了与发热源的接触热阻,且材料空间利用率更高。将相变隔热材料加热至60℃~65℃,降低了相变隔热材料的粘度以便点胶。涂覆厚度大于或等于0.1mm,以保证相变隔热材料同时起到隔热和吸热效果。

[0025]

一种实施方式中,涂覆后还包括紫外灯照射10s~30s的步骤,以使相变隔热材料表干和定型。

[0026]

一种实施方式中,紫外灯的功率为5w~100w,波长为254nm~420nm。

[0027]

一种实施方式中,紫外灯的功率为60w,波长为365nm,照射时间为15s。

[0028]

本技术具有以下有益效果:(1)将隔热材料(气凝胶)与相变材料(相变微胶囊)相结合,既能防止元器件局部过热,又能降低元器件产热对电子终端的影响;(2)相变隔热材料通过uv/湿气双重固化达到快速表干和定型,生产效率高,还可解决阴影区域及uv光照固化不完全区域的固化问题,既提升了固化速度又提升了固化深度;(3)相变隔热材料采用点胶方式进行涂覆,与膜材贴覆相比,可减小与发热源的接触热阻,且材料空间利用率更高。

具体实施方式

[0029]

除非另有定义,本文所使用的所有的技术和科学术语与属于本技术实施例的技术领域的技术人员通常理解的含义相同。本文中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术实施例。

[0030]

下面结合具体实施例和对比例,对本技术的一些实施方式作详细说明。在不冲突的情况下,下述的实施方式及实施方式中的特征可以相互组合。

[0031]

本技术一实施方式提供一种相变隔热材料,包括按重量份计混合的如下组分:相变微胶囊20份~50份、气凝胶1份~10份和基质40份~70份。其中,基质包括甲基丙烯酸改性有机硅、活性稀释剂、光引发剂、催化剂和硅烷偶联剂。

[0032]

相变微胶囊赋予相变隔热材料吸热储能的能力,且可有效减少堵塞气凝胶孔洞,

降低对隔热性能的影响。相变微胶囊的重量份数不可低于20份,否则会造成相变隔热材料吸收热量过少,实际使用中导致元器件温度升高。相变微胶囊的重量份数也不可高于50份,否则会导致相变隔热材料的导热系数大于0.1w/m

·

k,无法有效隔绝热量。

[0033]

气凝胶赋予相变隔热材料隔热能力。气凝胶的导热系数可以低至接近空气,气凝胶的孔径尺寸小于空气的平均自由程(70nm),即空气在气凝胶中无法进行热对流,使得气凝胶的气态导热系数进一步降低。气凝胶中含量极少的固体骨架由纳米颗粒组成,接触面积极小,导致气凝胶的固态导热系数同样很小。基于这种特殊结构,气凝胶的导热系数(小于0.02w/m

·

k)可以低于常温静态空气。由于气凝胶具有0.02w/m

·

k以下的导热系数,根据傅里叶定律,将气凝胶用于发热元器件(电池pcb)与电子终端(手机)之间,可以起到比空气更好的隔热效果。气凝胶的重量份数不可低于1份,否则相变隔热材料的导热系数接近0.2w/m

·

k,与普通有机物相同,隔热效果较差。气凝胶的重量份数也不可高于10份,因为气凝胶密度较小(0.12g/cm3),高于10份时,体积分数已达60%以上,从而导致基质含量较少,相变隔热材料易出现掉粉、开裂等问题。

[0034]

将隔热材料(气凝胶)与相变材料(相变微胶囊)相结合,既能防止元器件局部过热,又能降低元器件产热对电子终端的影响。

[0035]

基质包括甲基丙烯酸改性有机硅、活性稀释剂、光引发剂、催化剂和硅烷偶联剂,赋予相变隔热材料固化成型能力,相变隔热材料可通过紫外光(uv)照射达到快速表干和定型,通过湿气固化解决阴影区域及uv光照固化不完全区域的固化问题。

[0036]

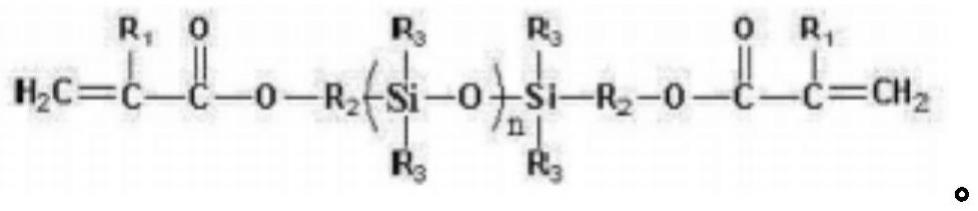

进一步地,甲基丙烯酸改性有机硅的结构通式为

[0037][0038]

式中,r1为ch3;r2为取代或未取代的c1

‑

c20烷烃基团;r3为取代或未取代的c1

‑

c20烷烃基团。甲基丙烯酸改性有机硅与活性稀释剂聚合交联形成网络结构,使相变隔热材料具有粘接效果。

[0039]

一些实施例中,在基质中,甲基丙烯酸改性有机硅的质量分数为60%~80%,活性稀释剂的质量分数为10%~30%,光引发剂的质量分数为2%~5%,催化剂的质量分数为0.2%~0.5%,硅烷偶联剂的质量分数为5%~10%。

[0040]

进一步地,活性稀释剂包括1,6

‑

己二醇二丙烯酸酯、三丙二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯、新戊二醇二丙烯酸酯、四氢呋喃丙烯酸酯、丙烯酸异冰片酯、1,9

‑

壬二醇二丙烯酸酯中的至少一种。活性稀释剂能够参与光固化反应,并对甲基丙烯酸改性有机硅进行稀释、溶解,调节甲基丙烯酸改性有机硅粘度,增强相变隔热材料附着力。

[0041]

进一步地,光引发剂包括2

‑

羟基

‑2‑

甲基

‑1‑

苯基丙酮、2,4,6

‑

三甲基苯甲酰基苯基膦酸乙酯、2,4

‑

二羟基二苯甲酮、2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦、1羟基环己基苯基甲酮或2

‑

甲基

‑2‑

(4

‑

吗啉基)

‑1‑

[4

‑

(甲硫基)苯基]

‑1‑

丙酮中的至少一种。光引发剂在紫外光的照射下产生活性组分,引发甲基丙烯酸改性有机硅和活性稀释剂的聚合反应。

[0042]

进一步地,催化剂包括正钛酸异丙酯、钛酸四丁酯、双(乙酰乙酸乙酯)钛酸二异丙酯或二月桂酸二丁基锡中的至少一种。催化剂能促进甲基丙烯酸改性有机硅的交联反应,缩短相变隔热材料的表干定型时间。

[0043]

进一步地,硅烷偶联剂包括甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、丙烯基三甲氧基硅烷或丙烯基三乙氧基硅烷中的至少一种。硅烷偶联剂配合甲基丙烯酸改性有机硅使用后,能够提高相变隔热材料的粘接强度,并增加其耐水性及耐久性。

[0044]

一些实施例中,相变微胶囊为核壳结构,核壳结构包括壳体及包覆于壳体内的芯材,芯材与壳体的质量比为4:1~6:1,壳体为聚酚氧树脂与聚乙二醇的混合物,芯材为改性相变石蜡。

[0045]

进一步地,聚酚氧树脂与聚乙二醇的质量比为1:3~1:7,聚酚氧树脂的分子量为30000~60000,聚乙二醇的分子量为4000~12000。

[0046]

进一步地,改性相变石蜡的相转变温度为42℃~46℃,改性相变石蜡由长链烷基胺改性或长链烷基羧酸改性的长链烷烃制得,长链烷基胺或长链烷基羧酸的质量为长链烷烃质量的8%~27%。利用长链烷基胺或长链烷基羧酸对未改性的石蜡进行改性,以提高其与相变隔热材料中的其它组分的相容性,避免石蜡从相变隔热材料中析出。

[0047]

进一步地,长链烷烃包括正十四烷、正十五烷、正十六烷或正十八烷中的至少一种,长链烷基胺包括正十二胺、正十六胺或正十八胺中的至少一种,长链烷基羧酸包括棕榈酸、软脂酸、硬脂酸、油酸、亚油酸或软脂酸中的至少一种。

[0048]

一些实施例中,气凝胶的孔径为15nm~20nm,孔隙率为90%~98%。气凝胶的孔隙率为90%~98%,即气凝胶主要是由空气构成,这一点决定了气凝胶的导热系数可以低至接近空气。气凝胶的孔径为15nm~20nm,小于空气的平均自由程(70nm),即空气在气凝胶中无法进行热对流,使得气凝胶的气态导热系数进一步降低。

[0049]

进一步地,气凝胶为sio2气凝胶颗粒,粒径5μm。

[0050]

本技术还提供一种制备如上所述的相变隔热材料的方法,包括如下步骤:

[0051]

将甲基丙烯酸改性有机硅、相变微胶囊和气凝胶在室温、避光、真空条件下混合40min~60min;

[0052]

加入活性稀释剂、光引发剂和硅烷偶联剂在室温、避光、真空条件下混合20min~30min;

[0053]

加入催化剂,在室温、避光、真空条件下混合20min~30min,即制得相变隔热材料。

[0054]

本技术还提供一种上述的相变隔热材料在电池中的应用。将相变隔热材料加热至60℃~65℃后通过点胶的方式涂覆于电池的发热元器件上,相变隔热材料的涂覆厚度大于或等于0.1mm,加热至60℃~65℃后的相变隔热材料的粘度为2000mpa

·

s~6000mpa

·

s。采用点胶方式进行涂覆,与膜材贴覆相比,减小了与发热源的接触热阻,且材料空间利用率更高。将相变隔热材料加热至60℃~65℃,降低了相变隔热材料的粘度以便点胶。涂覆厚度大于或等于0.1mm,以保证相变隔热材料同时起到隔热和吸热效果。

[0055]

一些实施例中,涂覆后还包括紫外灯照射10s~30s的步骤,以使相变隔热材料表干和定型。

[0056]

一些实施例中,紫外灯的功率为5w~100w,波长为254~420nm。

[0057]

一些实施例中,紫外灯的功率为60w,波长为365nm,照射时间为15s。

[0058]

以下将结合具体实施例对本技术作进一步说明。

[0059]

实施例1

[0060]

(1)将39.2份甲基丙烯酸改性有机硅(市售产品)、50份相变微胶囊和1份sio2气凝胶颗粒在室温、避光、真空条件下混合50分钟;

[0061]

(2)加入5.39份丙烯酸异冰片酯(活性稀释剂)、1.568份1

‑

羟基环己基苯基甲酮(光引发剂)、2.695份甲基三甲氧基硅烷(硅烷偶联剂),在室温、避光、真空条件下混合25分钟;

[0062]

(3)加入0.147份钛酸四丁酯(催化剂),在室温、避光、真空条件下混合25分钟,即制得相变隔热材料。

[0063]

实施例2

[0064]

(1)将48份甲基丙烯酸改性有机硅(市售产品)、35份相变微胶囊和5份sio2气凝胶颗粒在室温、避光、真空条件下混合40分钟;

[0065]

(2)加入6.6份1,6

‑

己二醇二丙烯酸酯(活性稀释剂)、1.92份2

‑

羟基

‑2‑

甲基

‑1‑

苯基丙酮(光引发剂)、3.3份乙烯基三乙氧基硅烷(硅烷偶联剂),在室温、避光、真空条件下混合30分钟;

[0066]

(3)加入0.18份正钛酸异丙酯(催化剂),在室温、避光、真空条件下混合30分钟,即制得相变隔热材料。

[0067]

实施例3

[0068]

(1)将56份甲基丙烯酸改性有机硅(市售产品)、20份相变微胶囊和10份sio2气凝胶颗粒在室温、避光、真空条件下混合60分钟;

[0069]

(2)加入7.7份三丙二醇二丙烯酸酯(活性稀释剂)、2.24份2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦(光引发剂)、3.85份丙烯基三甲氧基硅烷(硅烷偶联剂),在室温、避光、真空条件下混合20分钟;

[0070]

(3)加入0.21份二月桂酸二丁基锡(催化剂),在室温、避光、真空条件下混合20分钟,即制得相变隔热材料。

[0071]

对比例1

[0072]

(1)将40份甲基丙烯酸改性有机硅(市售产品)、50份相变微胶囊在室温、避光、真空条件下混合50分钟;

[0073]

(2)加入5.5份丙烯酸异冰片酯、1.6份1

‑

羟基环己基苯基甲酮、2.75份甲基三甲氧基硅烷,在室温、避光、真空条件下混合25分钟;

[0074]

(3)加入0.15份钛酸四丁酯,在室温、避光、真空条件下混合25分钟,即制得相变材料。

[0075]

对比例2

[0076]

(1)将72份甲基丙烯酸改性有机硅(市售产品)、10份sio2气凝胶颗粒在室温、避光、真空条件下混合60分钟;

[0077]

(2)加入9.9份三丙二醇二丙烯酸酯、2.88份2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦、4.95份丙烯基三甲氧基硅烷,在室温、避光、真空条件下混合20分钟;

[0078]

(3)加入0.27份二月桂酸二丁基锡,在室温、避光、真空条件下混合20分钟,即制得隔热材料。

[0079]

对比例3

[0080]

(1)将43份环氧有机硅树脂hg

‑

43、2.5份丙烯基三甲氧基硅烷、20份相变微胶囊、

10份sio2气凝胶颗粒在室温、真空条件下混合60分钟;

[0081]

(2)加入24.5份650聚酰胺固化剂,在室温、真空条件下混合40分钟,即制得常温固化相变隔热材料。

[0082]

上述各实施例和对比例中各组分的选择及含量请见表1。

[0083]

表1

[0084][0085][0086]

将上述各实施例和对比例中制得的相变隔热材料进行如下性能测试。

[0087]

焓值测试:按照astm d3418进行测试。

[0088]

导热系数测试:按照astm d5470进行测试。

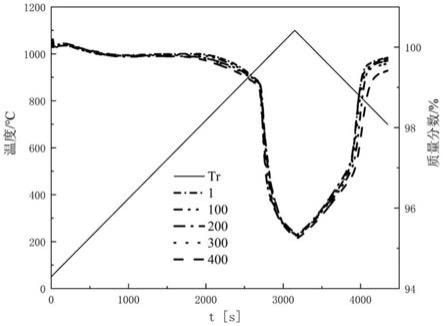

[0089]

降温效果测试:在容量实验室常温房中,将手机的锂电池放入20cm*20cm*10cm大小的亚克力盒中;通过点胶方式分别将上述各实施例和对比例中制得的相变隔热材料涂覆在锂电池pcb上,涂覆厚度为0.3mm,然后用功率为60w、波长为365nm的紫外灯照射15s左右,使相变隔热材料固化;另外,在一锂电池pcb上不涂覆任何材料,作为空白对照组;分别在元器件(锂电池pcb)表面、相变隔热材料表面粘接热电偶,记录电池充放电过程中的温度变

化,以发热元器件表面的温度高低评估发热元器件的降温效果,以材料外表面的温度高低评估锂电池产热对手机终端的影响。

[0090]

表干时间测试:按照gb/t 13477.5

‑

2002进行测试。

[0091]

上述测试结果请见表2。

[0092]

表2

[0093][0094]

焓值越高,表明材料的吸收的热量越多,有助于降低元器件温度;但焓值过高,材料的导热系数越接近一般高分子材料,隔热效果较差,不利于降低材料外表面温度。本技术实施例1

‑

3所制得的相变隔热材料的焓值在40j/g~100j/g的范围内,既能保证材料吸收较多热量以降低元器件温度,又利于降低材料外表面温度。实施例1

‑

3的相变隔热材料表干时间均为15秒,而对比例3的表干时间大于2小时,表明本技术相变隔热材料中的基质可显著加快材料的固化成型能力,本技术的相变隔热材料具有较快的固化速度。实施例1

‑

3中的相变隔热材料均具有较低的外表面温度,表明产热对手机终端的影响较小;实施例1

‑

3中的相变隔热材料均具有较低的元器件温度,表明降温效果较好。而对比例1中的相变隔热材料缺乏气凝胶隔热材料,导热系数较高,相变隔热材料外表面的温度较高(67.96℃),对于手机终端的影响较大。对比例2中的相变隔热材料缺乏相变微胶囊,虽然导热系数较小,可以有效减少锂电池传导至手机终端的热量,但热量被封锁在发热元器件(锂电池)附近,导致元器件温度较高(73.51℃),甚至高于未涂覆材料的空白对照组(70.32℃)。

[0095]

以上说明是本技术一些具体实施方式,但在实际的应用过程中不能仅仅局限于这些实施方式。对本领域的普通技术人员来说,根据本技术的技术构思做出的其他变形和改变,都应该属于本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。