1.本发明属于化学链制氢领域,具体涉及一种载氧体在化学链制氢中的应用及其制备方法。

背景技术:

2.随着全球能源需求的急剧上升和温室气体排放的不断增加,氢能(h2)作为一种清洁能源载体正受到极大关注。甲烷蒸汽重整(smr)是目前工业中大规模制氢的主导技术。然而,这一过程不仅消耗大量能源,还会导致大量co2排放,加剧全球变暖。因此,迫切需要开发一种高效、低能耗、低co2排放的新型制氢技术。

3.结合化学链燃烧和蒸汽

‑

铁法制氢的化学链制氢(clh)是一种很有前途的制氢技术。通常,载氧体在燃料反应器(fr)、蒸汽反应器(sr)和空气反应器(ar)之间循环,在clh过程中进行氧的传递。载氧体在fr中将含碳燃料氧化为co2和h2o,然后在sr中与水蒸气反应生成氢气,最后在ar中被完全氧化再生,完成循环。通过这种方式,clh工艺可以实现高纯度的氢气生产和固有的co2分离。

4.clh中的载氧体需要具备良好的在sr中把蒸汽转化为氢气的能力。目前,主要研究的是fe、ni、co、mn、cd等金属氧化物载氧体。经过研究筛选,fe2o3被认为是clh过程中较为理想的载氧体材料。然而,fe2o3在高温操作期间会表现出较差的还原动力学性能。因此,为提高载氧体的反应活性,增强稳定性,通常将其负载到具有较高塔曼温度的载体(al2o3、mgal2o4、tio2、zro2)上以改善机械和化学性能。然而,这些载体材料一般经由化学合成得到,难免加大了载氧体材料的生产成本。

5.目前载氧体的制备方法主要包括固相法、气相法和液相法。固相法操作简单,但生成颗粒的粒径难以控制;气相法设备投资大,制备成本高,操作复杂且产量较低;液相法中较为常用的溶胶凝胶法和浸渍法也存在一些不足,溶胶凝胶法在络合过程中可能会导致络合不完全,传统浸渍法制备的载氧体金属分散度较低,浸渍加载的均匀性不够,影响活性组分催化性能的有效发挥。

技术实现要素:

6.针对现有技术中存在的问题和不足,本发明的目的在于提供一种载氧体在化学链制氢中的应用和制备。

7.基于上述目的,本发明采用如下技术方案:本发明提供了一种载氧体在化学链制氢中的应用,所述载氧体由凹凸棒土和fe2o3组成,其中,凹凸棒土为载体,fe2o3负载在载体上。

8.优选地,按质量百分含量计,所述载氧体中fe2o3的含量为40%~80%,凹凸棒土的含量20%~60%。

9.更加优选地,所述载氧体为粉料,粒度范围为60~80目。

10.优选地,所述载氧体的制备方法包括以下步骤:

(1)将铁盐溶解于水中,得到负载液,将凹凸棒土粉料加入负载液中,分散均匀得到混合物;(2)将步骤(1)中制备的混合物进行蒸干处理后得到混合料,最后将混合料煅烧、研磨,得到所述载氧体粉料。

11.更加优选地,所述铁盐为fe(no3)3·

9h2o。

12.优选地,所述步骤(2)中煅烧温度为700~900 ℃,煅烧时间为3~5 h。

13.优选地,所述凹凸棒土粉料的粒度范围为80~100目。

14.优选地,所述凹凸棒土粉料为市售产品或将凹凸棒土经水洗、干燥、研磨处理后得到的粉料;所述洗涤过程的具体操作步骤为:将凹凸棒土于室温下用去离子水静置浸泡24 h,过滤掉上层杂质;所述干燥温度为105~120 ℃,干燥时间为8~12 h。

15.优选地,所述步骤(1)中分散方式为超声波处理,超声波处理功率为80~100 w,处理时间为2~3 h。

16.优选地,所述步骤(2)中蒸干处理的具体过程为:先在80~90 ℃的水浴加热下进行搅拌,搅拌时间为8~10 h;然后进行干燥处理,干燥温度为100~120 ℃,干燥时间为10~24 h。

17.优选地,所述载氧体在化学链制氢的操作过程中,将燃料和载氧体加入反应器中,在750~950 ℃下进行还原反应;还原反应结束后,载氧体和水蒸气在750~950 ℃下进行反应;然后通入氧气保持温度不变,继续氧化,完成整个化学链制氢过程。

18.与现有技术相比,本发明的有益效果如下:(1)本发明将fe2o3负载凹凸棒土作为载氧体应用到化学链制氢中,可提高反应活性,增大氢气产量。在其中一项实施例中可以看出,fe2o3/al2o3载氧体在循环10次后的h2产量平均值为6.3 ml,co转化率的平均值为91%,而本发明制备的载氧体样品在相同条件下的h2产量的平均值能达到9.4 ml,co转化率的平均值为95%,氢气产量明显提高。

19.(2)本发明直接使用凹凸棒土作为载体,这是因为凹凸棒土是一种天然的具有链层状结构的含水富镁铝硅酸盐黏土矿物,不仅具有较大的比表面积、丰富的孔道和良好的热稳定性,而且无需经历化学反应进行合成,可缩短制备工艺流程,提高生产效率,降低生产成本。

20.(3)本发明采用浸渍燃烧法将fe2o3负载于凹凸棒土上,相对于液相还原法,反应步骤少、三废少。而且在载氧体制备过程中引入超声场,利用超声波的空化作用对团聚体起到剪切作用,防止胶粒之间的团聚和长大,利于纳米粉体的制备以及在浸渍过程中使物质混合均匀,消除局部浓度不均,以提高反应速度,刺激新相生成。

具体实施方式

21.为使本发明的目的、技术方案及优点更加清楚明白,以下通过实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

22.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本技术。

23.一、载氧体的制备

实施例1一种应用于化学链制氢的载氧体,按质量百分含量计,载氧体由60%的fe2o3和40%的凹凸棒土组成,其中,凹凸棒土为载体,fe2o3负载在载体上。

24.一种应用于化学链制氢的载氧体的制备方法,包括如下步骤:(1)取100 g农业凹凸棒土于室温下用去离子水静置浸泡24 h,过滤掉上层杂质,置于120 ℃干燥箱中干燥12 h,用搅拌机打碎,过100目筛,得到凹凸棒土粉料。

25.(2)称取15.15 g fe(no3)3·

9h2o溶解于适量去离子水中形成负载液,然后将2.00 g上述凹凸棒土粉料加入负载液中得到混合物,将混合物置于超声波发生器内,在100 w的功率下,超声处理2 h,分散均匀得到分散液。

26.(3)采用磁力搅拌器,在85 ℃下将分散液进行水浴加热搅拌,搅拌时间为8 h,同时进行水分蒸发;然后置于鼓风干燥箱中,在120 ℃下干燥10 h;干燥结束后,得到混合料,将混合料在900 ℃的马弗炉中煅烧3 h,将煅烧后的样品研磨即可。

27.实施例2一种应用于化学链制氢的载氧体,按质量百分含量计,载氧体由60%的fe2o3和40%的凹凸棒土组成,其中,凹凸棒土为载体,fe2o3负载在载体上。

28.一种应用于化学链制氢的载氧体的制备方法内容与实施例1的基本相同,其不同之处在于:所述步骤(3)中将混合料在800 ℃的马弗炉中进行煅烧。

29.实施例3一种应用于化学链制氢的载氧体,按质量百分含量计,载氧体由60%的fe2o3和40%的凹凸棒土组成,其中,凹凸棒土为载体,fe2o3负载在载体上。

30.一种应用于化学链制氢的载氧体的制备方法内容与实施例1的基本相同,其不同之处在于:所述步骤(3)中将混合料在700 ℃的马弗炉中进行煅烧。

31.实施例4一种应用于化学链制氢的载氧体,按质量百分含量计,载氧体由80%的fe2o3和20%的凹凸棒土组成,其中,凹凸棒土为载体,fe2o3负载在载体上。

32.一种应用于化学链制氢的载氧体的制备方法内容与实施例1的基本相同,其不同之处在于:所述步骤(2)中将20.20 g fe(no3)3·

9h2o溶解于一定量去离子水中形成负载液,然后将1.00 g凹凸棒土粉料加入负载液中得到混合物;所述步骤(3)中将混合料在800 ℃的马弗炉中进行煅烧。

33.实施例5一种应用于化学链制氢的载氧体,按质量百分含量计,载氧体由50%的fe2o3和50%的凹凸棒土组成,其中,凹凸棒土为载体,fe2o3负载在载体上。

34.一种应用于化学链制氢的载氧体的制备方法内容与实施例1的基本相同,其不同之处在于:所述步骤(2)中将12.625 g fe(no3)3·

9h2o溶解于一定量去离子水中形成负载液,然后将2.50 g凹凸棒土粉料加入负载液中得到混合物;所述步骤(3)中将混合料在800 ℃的马弗炉中进行煅烧。

35.实施例6一种应用于化学链制氢的载氧体,按质量百分含量计,载氧体由80%的fe2o3和20%的凹凸棒土组成,其中,凹凸棒土为载体,fe2o3负载在载体上。

36.一种应用于化学链制氢的载氧体的制备方法内容与实施例1的基本相同,其不同之处在于:所述步骤(1)中水洗后的凹凸棒土置于105 ℃干燥箱中干燥8 h,用搅拌机打碎,过80目筛。

37.实施例7一种应用于化学链制氢的载氧体,按质量百分含量计,载氧体由40%的fe2o3和60%的凹凸棒土组成,其中,凹凸棒土为载体,fe2o3负载在载体上。

38.一种应用于化学链制氢的载氧体的制备方法内容与实施例1的基本相同,其不同之处在于:所述步骤(2)中在80 w的功率下,超声处理3 h。

39.实施例8一种应用于化学链制氢的载氧体,按质量百分含量计,载氧体由50%的fe2o3和50%的凹凸棒土组成,其中,凹凸棒土为载体,fe2o3负载在载体上。

40.一种应用于化学链制氢的载氧体的制备方法内容与实施例1的基本相同,其不同之处在于:所述步骤(2)中在90 w的功率下,超声处理2.5 h。

41.实施例9一种应用于化学链制氢的载氧体,按质量百分含量计,载氧体由60%的fe2o3和40%的凹凸棒土组成,其中,凹凸棒土为载体,fe2o3负载在载体上。

42.一种应用于化学链制氢的载氧体的制备方法内容与实施例1的基本相同,其不同之处在于:所述步骤(3)中在80 ℃下将分散液进行水浴加热搅拌,搅拌时间为10 h。

43.实施例10一种应用于化学链制氢的载氧体,按质量百分含量计,载氧体由80%的fe2o3和20%的凹凸棒土组成,其中,凹凸棒土为载体,fe2o3负载在载体上。

44.一种应用于化学链制氢的载氧体的制备方法内容与实施例1的基本相同,其不同之处在于:所述步骤(3)中在90 ℃下将分散液进行水浴加热搅拌,搅拌时间为9 h。

45.实施例11一种应用于化学链制氢的载氧体,按质量百分含量计,载氧体由50%的fe2o3和50%的凹凸棒土组成,其中,凹凸棒土为载体,fe2o3负载在载体上。

46.一种应用于化学链制氢的载氧体的制备方法内容与实施例1的基本相同,其不同之处在于:所述步骤(3)中鼓风干燥箱干燥温度为100 ℃,干燥时间为24 h。

47.实施例12一种应用于化学链制氢的载氧体,按质量百分含量计,载氧体由40%的fe2o3和60%的凹凸棒土组成,其中,凹凸棒土为载体,fe2o3负载在载体上。

48.一种应用于化学链制氢的载氧体的制备方法内容与实施例1的基本相同,其不同之处在于:所述步骤(3)中鼓风干燥箱干燥温度为110 ℃,干燥时间为18 h。

49.实施例13一种应用于化学链制氢的载氧体,按质量百分含量计,载氧体由40%的fe2o3和60%的凹凸棒土组成,其中,凹凸棒土为载体,fe2o3负载在载体上。

50.一种应用于化学链制氢的载氧体的制备方法内容与实施例1的基本相同,其不同之处在于:所述步骤(3)中将混合料在700 ℃的马弗炉中煅烧5 h。

51.实施例14

一种应用于化学链制氢的载氧体,按质量百分含量计,载氧体由40%的fe2o3和60%的凹凸棒土组成,其中,凹凸棒土为载体,fe2o3负载在载体上。

52.一种应用于化学链制氢的载氧体的制备方法内容与实施例1的基本相同,其不同之处在于:所述步骤(3)中将混合料在800 ℃的马弗炉中煅烧4 h。

53.对比例1一种应用于化学链制氢的fe2o3/al2o3载氧体,按质量百分含量计,载氧体由60%的fe2o3和40%的al2o3组成。

54.一种应用于化学链制氢的fe2o3/al2o3载氧体的制备方法内容与实施例1的基本相同,其不同之处在于:在步骤(1)中将2.00 g al2o3代替凹凸棒土粉料加入负载液中得到混合物。

55.载氧体性能测试:(一)载氧体反应性能测试采用固定床反应器对制备的载氧体反应性能进行评价,其中载氧体0.5g,反应温度为850 ℃,反应压力为常压。试验过程分为完全氧化、还原、制氢三个过程:完全氧化阶段通入o2,流量为60 ml/min,反应温度为850 ℃,反应压力为常压,反应时间为10 min;还原阶段通入n2和co,n2流量为40 ml/min,co流量为20 ml/min,温度保持在850 ℃,反应时间为20 min;制氢阶段通入n2和h2o,n2流量为40 ml/min,h2o 流量为0.05 ml/min,温度保持在850 ℃,反应时间为10 min。每阶段结束后均通入n2将管内气体充分吹扫干净。

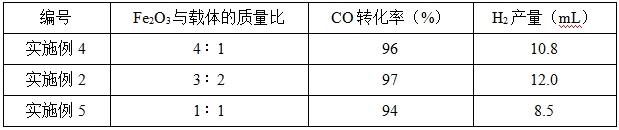

56.(1)fe2o3与载体的质量比对载氧体反应性能的影响为了探讨fe2o3与载体的质量比对载氧体反应性能的影响,发明人分别做了以下实验,即实施例2、实施例4、实施例5,对应的fe2o3与凹凸棒土载体的质量比分别为:3∶2、4∶1、1∶1。采用固定床反应器对制备的载氧体进行反应性能评价,试验过程如上述步骤所示,循环10次后计算平均值。性能评价结果见表1。

57.表1 fe2o3与载体的质量比对载氧体反应性能的影响由表1可以看出,当fe2o3在载氧体中的含量降低时,本发明制备的凹凸棒土作为载体时的铁基载氧体的co转化率和h2产量均表现出先升后降的趋势,且10次循环后h2的平均产量能达到12.0 ml。

58.(2)煅烧温度对载氧体反应性能的影响为了探讨煅烧温度对载氧体反应性能的影响,发明人分别做了以下实验,即实施例1、实施例2、实施例3、对比例1,对应的煅烧温度分别为:900 ℃、800 ℃、700 ℃、900 ℃。采用固定床反应器对制备的载氧体进行反应性能评价,试验过程如上述步骤所示,循环10次后计算平均值。性能评价结果见表2。

59.表2 煅烧温度对载氧体反应性能的影响

由表2可以看出,当煅烧温度等温降低时,本发明制备的凹凸棒土作为载体时的铁基载氧体的co转化率和h2产量都表现出先升后降的趋势。但是同等煅烧温度条件下,本发明制备的凹凸棒土作为载体时的铁基载氧体较fe2o3/al2o3载氧体的co转化率和h2产量都有所提高,表现出更高的反应活性,其中h2产量有着明显提高。

60.(二)载氧体bet表征测试为了进一步探讨煅烧温度对载氧体表征的影响,发明人分别做了以下实验,即实施例1、实施例2、实施例3、对比例1,对应的煅烧温度分别为:900 ℃、800 ℃、700 ℃、900 ℃。采用氮气吸附/解吸法对载氧体的bet表面积、孔体积和平均孔径进行表征测试,在正式测量之前,每个载氧体样品先在200 ℃下脱气3 h,然后在

‑

196 ℃的环境下进行测定。结果如表3所示。

61.表3 煅烧温度对载氧体表征的影响由表3可以看出,当煅烧温度等温降低时,本发明制备的凹凸棒土作为载体时的铁基载氧体的bet表面积、孔体积都表现出增大趋势,平均孔径表现出减小趋势。而且相同条件下以凹凸棒土作为载体时的铁基载氧体的bet表面积比fe2o3/al2o3载氧体大,结合前述载氧体反应性能测试结果,推测载氧体bet表面积的增大可促使其反应性能增强。

62.二、载氧体的应用实施例15一种利用载氧体进行化学链制氢的方法,具体为:将燃料和载氧体加入反应器中,在750 ℃下进行还原反应;还原反应结束后,载氧体和水蒸气在750 ℃下进行反应;然后通入氧气保持温度不变,继续氧化,完成整个化学链制氢过程。其中,所述载氧体为实施例2制备的载氧体。

63.实施例16一种利用载氧体进行化学链制氢的方法内容与实施例15的基本相同,其不同之处在于:所述载氧体在燃料中的反应温度为800 ℃,在水蒸气中的反应温度为800 ℃,在氧气中的反应温度为800 ℃。其中,所述载氧体为实施例2制备的载氧体。

64.实施例17

一种利用载氧体进行化学链制氢的方法内容与实施例15的基本相同,其不同之处在于:所述载氧体在燃料中的反应温度为850 ℃,在水蒸气中的反应温度为850 ℃,在氧气中的反应温度为850 ℃。其中,所述载氧体为实施例2制备的载氧体。

65.实施例18一种利用载氧体进行化学链制氢的方法内容与实施例15的基本相同,其不同之处在于:所述载氧体在燃料中的反应温度为900 ℃,在水蒸气中的反应温度为900 ℃,在氧气中的反应温度为900 ℃。其中,所述载氧体为实施例2制备的载氧体。

66.实施例19一种利用载氧体进行化学链制氢的方法内容与实施例15的基本相同,其不同之处在于:所述载氧体在燃料中的反应温度为950 ℃,在水蒸气中的反应温度为950 ℃,在氧气中的反应温度为950 ℃。其中,所述载氧体为实施例2制备的载氧体。

67.综上所述,本发明有效克服了现有技术中的不足,且具高度产业利用价值。上述实施例的作用在于说明本发明的实质性内容,但并不以此限定本发明的保护范围。本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。