1.本发明涉及烟气脱硫设备及烟气脱硫方法技术领域,具体为一种干法水泥窑窑尾烟气脱硫装置及方法。

背景技术:

2.在水泥生产中,由于石灰石地域限制和品位降低,不得不使用含硫量为0.2%

‑

2.0%的中高硫石灰石作为原料,使水泥窑窑尾烟气中含有大量硫氧化物(以so2为主),而在2013年,针对当前严峻的环境问题,推出了《水泥工业大气污染物排放标准》(gb4915

‑

2013),其中,规定水泥工业领域so2排放≤200mg/nm3,在部分经济发达地区(广东、山东、京津冀、杭州等),当地环保部门制定了《水泥工业企业大气污染物排放标准》,规定水泥工业领域so2排放≤100mg/nm3,在个别省份地区,更是制定了so2排放≤20mg/nm3的规定。

3.水泥窑一般分为干法水泥窑和湿法水泥窑,干法水泥窑是旋窑的一种,该设备由筒体、支承装置、带挡轮支承装置、传动装置、润滑装置、活动窑头、窑尾密封装置等部件组成,主要包括窑外分解窑、余热发电窑等类型,主要加工含水量小于1%的生料干粉,具有自动化程度高、工况稳定、反应充分、能源利用率高等优势,而湿法水泥窑主要加工含水量30%

‑

40%的生料料浆,可以减少加热蒸发水分所需要的热量,能耗较低,因而料煤比低于湿法水泥窑,产生的尾气更少。

4.由于干法水泥窑加工生料时产生的尾气量大幅减少,而生料中石灰石的含硫量并没有减少,导致干法水泥窑窑尾烟气中的硫氧化物浓度显著高于湿法水泥窑,采用湿法水泥窑的烟气脱硫装置会产生脱硫负荷过大、脱硫烟气中so2含量超标等问题,需要采用脱硫效率更高的方式进行窑尾烟气脱硫。

技术实现要素:

5.本发明的目的在于:提供一种干法水泥窑窑尾烟气脱硫装置及方法,以解决干法水泥窑窑尾烟气中硫氧化物浓度高、脱硫烟气so2含量超标的问题。本发明采用的技术方案如下:一种干法水泥窑窑尾烟气脱硫装置,包括一级预热器、二级预热器、旋风分离器、脱硫塔、脱硫剂储罐、引风机,所述一级预热器、二级预热器、旋风分离器、脱硫塔、引风机通过管道依次连通,所述脱硫剂储罐的出口处设有脱硫剂泵,所述脱硫剂泵用于将脱硫剂从所述脱硫剂储罐输送至所述脱硫塔内,所述脱硫塔包括一级脱硫塔、二级脱硫塔,所述旋风分离器的出口与所述一级脱硫塔的下部连通,使,所述一级脱硫塔的塔顶与所述二级脱硫塔的塔顶连通,所述二级脱硫塔的下部与所述引风机的入口连通;所述脱硫剂泵包括第一计量泵、第二计量泵,所述第一计量泵、第二计量泵的入口均与所述脱硫剂储罐连通,所述第一计量泵的出口与所述一级脱硫塔的上部连通,所述第二计量泵的出口与所述二级脱硫塔的上部连通;还设有第三计量泵、第四计量泵,所述第三计量泵的入口与所述一级脱硫塔的底

部连通,所述第三计量泵、第四计量泵的出口与所述脱硫剂储罐连通;还设有氧化装置,所述氧化装置包括氧化剂罐、第五计量泵、第六计量泵,所述第五计量泵、第六计量泵的入口与所述氧化剂罐连通,所述第五计量泵的出口与所述一级脱硫塔的上部连通,所述第六计量泵的出口与所述二级脱硫塔的上部连通,所述氧化剂罐用于存放氧化剂;所述一级脱硫塔、二级脱硫塔内设有若干填料层,所述填料层内设有填料;所述一级脱硫塔、二级脱硫塔内均设有脱硫剂喷雾装置、氧化剂喷雾装置,所述脱硫剂喷雾装置与所述脱硫剂储罐连通,所述氧化剂喷雾装置与所述氧化剂罐连通,所述脱硫剂喷雾装置、氧化剂喷雾装置、填料层由上至下依次排列。

6.优选的,所述第三计量泵与所述一级脱硫塔之间、第四计量泵与所述二级脱硫塔之间均设有过滤器。

7.优选的,所述第五计量泵、一级脱硫塔的连接处位于所述第一计量泵、一级脱硫塔的连接处的下方,所述第六计量泵、二级脱硫塔的连接处位于所述第二计量泵、二级脱硫塔的连接处的下方。

8.优选的,所述填料为鲍尔环填料、阶梯环填料、球形填料中的一种或几种,所述填料的材质为塑料。

9.优选的,所述脱硫剂喷雾装置包括第一环形管道、第一喷嘴,所述第一喷嘴在所述第一环形管道的内侧均匀设置有多个,所述第一喷嘴的喷口朝向所述第一环形管道的圆心;所述氧化剂喷雾装置包括第二环形管道、第二喷嘴,所述第二喷嘴在所述第二环形管道的内侧均匀设置有多个,所述第二喷嘴的喷口朝向所述第二环形管道的圆心。

10.优选的,所述引风机的入口高度高于所述二级脱硫塔的出口高度,所述二级脱硫塔、引风机之间设有除雾器。

11.一种干法水泥窑窑尾烟气脱硫方法,包括如下步骤:(1)水泥窑窑尾烟气依次通入一级预热器、二级预热器的管程,与一级预热器、二级预热器的壳程中的空气进行热交换;(2)水泥窑窑尾烟气从二级预热器的管程出口离开,然后进入旋风分离器进行除尘;(3)经除尘后的水泥窑窑尾烟气输送至一级脱硫塔,进行一次脱硫,第一计量泵将脱硫剂从脱硫剂储罐中抽出,并通过第一环形管道、第一喷嘴将脱硫剂从一级脱硫塔的上部喷出,同时第五计量泵将氧化剂从氧化剂罐中抽出,并通过第二环形管道、第二喷嘴将氧化剂从一级脱硫塔的上部喷出,除尘后的水泥窑窑尾烟气在填料层中与脱硫剂、氧化剂发生气液交换以及化学反应,吸收烟气中的硫氧化物,经过一次脱硫的水泥窑窑尾烟气从一级脱硫塔的顶部离开,与烟气发生反应后的脱硫剂在一级脱硫塔底部形成液相层,并被第三计量泵输送至氧化剂罐;(4)经过一次脱硫的水泥窑窑尾烟气从二级脱硫塔的塔顶进入,进行二次脱硫,第二计量泵将脱硫剂从脱硫剂储罐中抽出,并通过第一环形管道、第一喷嘴将脱硫剂从二级脱硫塔的上部喷出,同时第六计量泵将氧化剂从氧化剂罐中抽出,并通过第二环形管道、第二喷嘴将氧化剂剂从一级脱硫塔的上部喷出,经过一次脱硫的水泥窑窑尾烟气在填料层中与脱硫剂、氧化剂发生气液交换以及化学反应,吸收烟气中剩余的硫氧化物,然后在引风机

的作用下,经过二次脱硫的水泥窑窑尾烟气从二级脱硫塔的下部离开,经过除雾器除雾,通过引风机输送至下游装置,与烟气发生反应后的脱硫剂在二级脱硫塔底部形成液相层,并被第四计量泵输送至氧化剂罐。

12.优选的,所述氧化剂为过氧化氢水溶液或高锰酸钾水溶液。

13.优选的,(3)、(4)中,所述氧化剂的用量按照水泥窑窑尾烟气中的so2含量计算,氧化剂:so2的摩尔比为1:1~1:3。

14.本发明的实现基于以下原理:水泥窑窑尾烟气中的硫氧化物主要为so2,与脱硫剂中的oh

‑

反应生成so3‑

及h2o,在烟气中残留的o2作用下,少量so3‑

会被氧化为so4‑

,由于so3‑

化学性质不稳定,容易再次分解为so2和oh

‑

,使脱硫剂中的so2浓度增大,抑制脱硫剂对烟气中so2的溶解吸收,导致脱硫烟气中仍残留有较高浓度的so2,本发明利用氧化剂的强氧化性,在脱硫塔中对so2及so3‑

进行氧化,使其与脱硫剂反应后主要生成so4‑

,从而降低了脱硫剂中so2的浓度,提高脱硫剂的脱硫效果。

15.脱硫反应过程如下:so2 oh

‑

→

so3‑

h2o

ꢀꢀꢀ

(1)so3‑

h2o2→

so4‑

h2o或so

32

‑

2mno4‑

2oh

‑

→

so

42

‑

2mno

42

‑

h2o

ꢀꢀꢀ

(2)综上所述,本发明的有益效果如下:(1)设有一级脱硫塔、二级脱硫塔,两个脱硫塔串联操作,并使用氧化剂对水泥窑窑尾烟气中的so2及脱硫过程中产生的亚硫酸盐进行氧化,最终生成化学性质稳定的硫酸盐,防止脱硫剂与so2反应生成易分解的亚硫酸盐,使脱硫剂中溶解的so2含量持续处于较低的水平,以促进脱硫剂对so2的吸收;(2)一级脱硫塔、二级脱硫塔内设有填料层,使用填料可扩大脱硫剂与水泥窑窑尾烟气的接触面积,提高气液两相传质效率;(3)设有脱硫剂喷雾装置、氧化剂喷雾装置,使脱硫剂、氧化剂经过雾化后与水泥窑窑尾烟气接触,进一步提高了传质效率,增强脱硫效果;(4)二级脱硫塔采用上进料方式,由于二级脱硫塔中塔底脱硫剂的so2及so4‑

浓度大于塔顶,采用上进料方式可使经过一次脱硫的水泥窑窑尾烟气与二级脱硫塔中的脱硫剂初次接触时,气液两相中的so2浓度差大于下进料方式,从而提高二级脱硫塔的脱硫效果;(5)一级脱硫塔、二级脱硫塔中,氧化剂的进料位置低于脱硫剂,可防止水泥窑窑尾烟气中的so2单独与氧化剂反应生成硫酸,避免产生塔顶腐蚀;

附图说明

16.图1为本发明装置的工艺流程图。

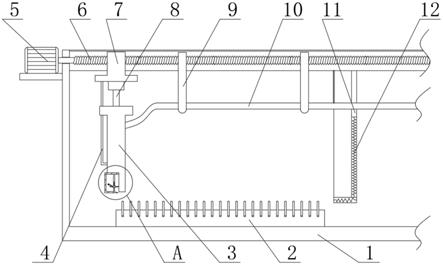

17.图2为脱硫塔的结构图。

18.图3为图2中a处放大图。

19.图中标记:1

‑

一级预热器、2

‑

二级预热器、3

‑

旋风分离器、4

‑

脱硫塔、5

‑

脱硫剂储罐、6

‑

引风机、7

‑

一级脱硫塔、8

‑

二级脱硫塔、9

‑

第一计量泵、10

‑

第二计量泵、11

‑

第三计量泵、12

‑

第四计量泵、13

‑

氧化剂罐、14

‑

第五计量泵、15

‑

第六计量泵、16

‑

填料层、17

‑

脱硫剂喷雾装置、18

‑

氧化剂喷雾装置、19

‑

过滤器、20

‑

除雾器、171

‑

第一环形管道、172

‑

第一喷嘴、

181

‑

第二环形管道、182

‑

第二喷嘴。

具体实施方式

20.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明,应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

21.实施例1如图1

‑

2所示,一种干法水泥窑窑尾烟气脱硫装置,包括一级预热器1、二级预热器2、旋风分离器3、脱硫塔4、脱硫剂储罐5、引风机6,一级预热器1、二级预热器2、旋风分离器3、脱硫塔4、引风机6通过管道依次连通,在引风机6的作用下,水泥窑窑尾烟气依次经过一级预热器1、二级预热器2、旋风分离器3、脱硫塔4,最后从引风机6的出口排出,脱硫剂储罐5的出口处设有脱硫剂泵,脱硫剂泵用于将脱硫剂从脱硫剂储罐5输送至脱硫塔内,脱硫塔4包括一级脱硫塔7、二级脱硫塔8,旋风分离器3的出口与一级脱硫塔7的下部连通,使除尘后的水泥窑窑尾烟气从一级脱硫塔7的下部输入,从一级脱硫塔7的塔顶离开,一级脱硫塔7的塔顶与二级脱硫塔8的塔顶连通,二级脱硫塔8的下部与引风机6的入口连通;脱硫剂泵包括第一计量泵9、第二计量泵10,第一计量泵9、第二计量泵10的入口均与脱硫剂储罐5连通,第一计量泵9的出口与一级脱硫塔7的上部连通,用于将脱硫剂从脱硫剂储罐5输送至一级脱硫塔7的上部,第二计量泵10的出口与二级脱硫塔8的上部连通,用于将脱硫剂从脱硫剂储罐5输送至二级脱硫塔8的上部,以使水泥窑窑尾烟气与脱硫剂充分接触;还设有第三计量泵11、第四计量泵12,第三计量泵11的入口与一级脱硫塔7的底部连通,第三计量泵11、第四计量泵12的出口与脱硫剂储罐5连通,用于将一级脱硫塔7、二级脱硫塔8底部的脱硫剂抽出并送回脱硫剂储罐5;还设有氧化装置,氧化装置包括氧化剂罐13、第五计量泵14、第六计量泵15,第五计量泵14、第六计量泵15的入口与氧化剂罐13连通,第五计量泵14的出口与一级脱硫塔7的上部连通,第六计量泵15的出口与二级脱硫塔8的上部连通,氧化剂罐13用于存放氧化剂;一级脱硫塔7、二级脱硫塔8内设有2层填料层16,填料层16内设有填料,使用的填料为塑料鲍尔环,用于提高水泥窑窑尾烟气与脱硫剂的传质效率;一级脱硫塔7、二级脱硫塔8内均设有脱硫剂喷雾装置17、氧化剂喷雾装置18,脱硫剂喷雾装置17与脱硫剂储罐5连通,氧化剂喷雾装置18与氧化剂罐13连通,脱硫剂喷雾装置17包括第一环形管道171、第一喷嘴172,第一喷嘴172在第一环形管道171的内侧均匀设置有24个,第一喷嘴172的喷口朝向第一环形管道171的圆心;氧化剂喷雾装置18包括第二环形管道181、第二喷嘴182,第二喷嘴182在第二环形管道181的内侧均匀设置有24个,第二喷嘴182的喷口朝向第二环形管道181的圆心,用于使脱硫剂及氧化剂进入脱硫塔时分布更加均匀,并可提高传质效率。

22.脱硫剂喷雾装置17、氧化剂喷雾装置18、填料层16由上至下依次排列,第五计量泵14、一级脱硫塔7的连接处位于第一计量泵9、一级脱硫塔7的连接处的下方,第六计量泵15、二级脱硫塔8的连接处位于第二计量泵10、二级脱硫塔8的连接处的下方,防止氧化剂单独与so2反应产生硫酸,导致脱硫塔塔顶腐蚀。

23.第三计量泵11与一级脱硫塔7之间、第四计量泵12与二级脱硫塔8之间均设有过滤

器19,用于除去脱硫剂中夹带的固体颗粒,该固体颗粒主要为经过除尘后的水泥窑窑尾烟气中残留的灰尘。

24.引风机6的入口高度高于二级脱硫塔8的出口高度,二级脱硫塔8、引风机6之间设有除雾器20,可防止脱硫剂、氧化剂及水随二次脱硫的水泥窑窑尾烟气进入引风机6,避免引风机6被腐蚀。

25.实施例2本实施例与实施例1的区别在于,填料层16内使用的填料为塑料阶梯环。

26.实施例3本实施例与实施例1的区别在于,填料层16内使用的填料为塑料球形填料。

27.实施例4本实施例与实施例1的区别在于,填料层16内使用的填料为鲍尔环、阶梯环、球形填料按1:1:1的体积比混合而成,此处的体积比为三种填料的堆积体积之比。

28.实施例5分别按照实施例1

‑

4的方案搭建烟气脱硫模拟实验装置,并在该装置上进行干法水泥窑窑尾烟气脱硫模拟试验,步骤如下:(1)水泥窑窑尾烟气依次通入一级预热器1、二级预热器2的管程,与一级预热器1、二级预热器2的壳程中的空气进行热交换;(2)水泥窑窑尾烟气从二级预热器2的管程出口离开,然后进入旋风分离器3进行除尘;(3)经除尘后的水泥窑窑尾烟气输送至一级脱硫塔7,进行一次脱硫,脱硫剂使用30%质量浓度的naoh水溶液,氧化剂使用过氧化氢水溶液,浓度为27.5%,第一计量泵9将脱硫剂从脱硫剂储罐5中抽出,并通过第一环形管道171、第一喷嘴172将脱硫剂从一级脱硫塔7的上部喷出,同时第五计量泵14将氧化剂从氧化剂罐13中抽出,并通过第二环形管道181、第二喷嘴182将氧化剂从一级脱硫塔7的上部喷出,除尘后的水泥窑窑尾烟气在填料层16中与脱硫剂、氧化剂发生气液交换以及化学反应,吸收烟气中的硫氧化物,经过一次脱硫的水泥窑窑尾烟气从一级脱硫塔7的顶部离开,与烟气发生反应后的脱硫剂在一级脱硫塔7底部形成液相层,并被第三计量泵11输送至氧化剂罐13;(4)经过一次脱硫的水泥窑窑尾烟气从二级脱硫塔8的塔顶进入,进行二次脱硫,第二计量泵10将脱硫剂从脱硫剂储罐5中抽出,并通过第一环形管道171、第一喷嘴172将脱硫剂从二级脱硫塔8的上部喷出,同时第六计量泵15将氧化剂从氧化剂罐13中抽出,并通过第二环形管道181、第二喷嘴182将氧化剂剂从一级脱硫塔7的上部喷出,经过一次脱硫的水泥窑窑尾烟气在填料层16中与脱硫剂、氧化剂发生气液交换以及化学反应,吸收烟气中剩余的硫氧化物,然后在引风机6的作用下,经过二次脱硫的水泥窑窑尾烟气从二级脱硫塔8的下部离开,经过除雾器20除雾,通过引风机6输送至下游装置,与烟气发生反应后的脱硫剂在二级脱硫塔8底部形成液相层,并被第四计量泵12输送至氧化剂罐13。

29.步骤(3)、(4)中,氧化剂的用量按照水泥窑窑尾烟气中的so2含量计算,氧化剂:so2的摩尔比为1:1,一级脱硫塔7、二级脱硫塔8的氧化剂加注量相同。

30.试验原料:干法水泥窑窑尾烟气,取自水泥生产车间干法水泥窑窑尾,so2含量1500

‑

1800mg/nm3。

31.试验前对干法水泥窑窑尾烟气中的含量so2含量进行测定,试验过程中分别在一级脱硫塔7、二级脱硫塔8的出口处对烟气进行取样并测定so2含量,测试结果如下:脱硫塔4采用塑料鲍尔环填料:脱前烟气so2含量1550mg/nm3,一级脱硫塔7出口烟气so2含量342mg/nm3,二级脱硫塔8出口烟气so2含量67mg/nm3;脱硫塔4采用塑料阶梯环填料:脱前烟气so2含量1534mg/nm3,一级脱硫塔7出口烟气so2含量207mg/nm3,二级脱硫塔8出口烟气so2含量34mg/nm3;脱硫塔4采用塑料球形填料:脱前烟气so2含量1771mg/nm3,一级脱硫塔7出口烟气so2含量251mg/nm3,二级脱硫塔8出口烟气so2含量40mg/nm3;脱硫塔4采用鲍尔环、阶梯环、球形填料按1:1:1的体积比混合填料:脱前烟气so2含量1631mg/nm3,一级脱硫塔7出口烟气so2含量212mg/nm3,二级脱硫塔8出口烟气so2含量28mg/nm3。

32.实施例6在烟气脱硫模拟实验装置上采用实施例5的试验方案,将氧化剂:so2的摩尔比调整为1:2,其它试验条件不变,进行烟气脱硫模拟试验,试验结果如下:脱硫塔4采用塑料鲍尔环填料:脱前烟气so2含量1720mg/nm3,一级脱硫塔7出口烟气so2含量167mg/nm3,二级脱硫塔8出口烟气so2含量21mg/nm3;脱硫塔4采用塑料阶梯环填料:脱前烟气so2含量1683mg/nm3,一级脱硫塔7出口烟气so2含量121mg/nm3,二级脱硫塔8出口烟气so2含量15mg/nm3;脱硫塔4采用塑料球形填料:脱前烟气so2含量1513mg/nm3,一级脱硫塔7出口烟气so2含量93mg/nm3,二级脱硫塔8出口烟气so2含量11mg/nm3;脱硫塔4采用鲍尔环、阶梯环、球形填料按1:1:1的体积比混合填料:脱前烟气so2含量1599mg/nm3,一级脱硫塔7出口烟气so2含量107mg/nm3,二级脱硫塔8出口烟气so2含量18mg/nm3。

33.实施例7在烟气脱硫模拟实验装置上采用实施例5的试验方案,将氧化剂更换为5%高锰酸钾水溶液,氧化剂:so2的摩尔比调整为1:2,其它试验条件不变,进行烟气脱硫模拟试验,试验结果如下:脱硫塔4采用塑料鲍尔环填料:脱前烟气so2含量1513mg/nm3,一级脱硫塔7出口烟气so2含量286mg/nm3,二级脱硫塔8出口烟气so2含量51mg/nm3;脱硫塔4采用塑料阶梯环填料:脱前烟气so2含量1746mg/nm3,一级脱硫塔7出口烟气so2含量334mg/nm3,二级脱硫塔8出口烟气so2含量72mg/nm3;脱硫塔4采用塑料球形填料:脱前烟气so2含量1731mg/nm3,一级脱硫塔7出口烟气so2含量306mg/nm3,二级脱硫塔8出口烟气so2含量63mg/nm3;脱硫塔4采用鲍尔环、阶梯环、球形填料按1:1:1的体积比混合填料:脱前烟气so2含量1722mg/nm3,一级脱硫塔7出口烟气so2含量327mg/nm3,二级脱硫塔8出口烟气so2含量57mg/nm3。

34.实施例8在烟气脱硫模拟实验装置上采用实施例5的试验方案,将氧化剂更换为5%高锰酸钾水溶液,氧化剂:so2的摩尔比调整为1:3,其它试验条件不变,进行烟气脱硫模拟试验,试

验结果如下:脱硫塔4采用塑料鲍尔环填料:脱前烟气so2含量1607mg/nm3,一级脱硫塔7出口烟气so2含量280mg/nm3,二级脱硫塔8出口烟气so2含量42mg/nm3;脱硫塔4采用塑料阶梯环填料:脱前烟气so2含量1589mg/nm3,一级脱硫塔7出口烟气so2含量256mg/nm3,二级脱硫塔8出口烟气so2含量35mg/nm3;脱硫塔4采用塑料球形填料:脱前烟气so2含量1662mg/nm3,一级脱硫塔7出口烟气so2含量277mg/nm3,二级脱硫塔8出口烟气so2含量42mg/nm3;脱硫塔4采用鲍尔环、阶梯环、球形填料按1:1:1的体积比混合填料:脱前烟气so2含量1564mg/nm3,一级脱硫塔7出口烟气so2含量261mg/nm3,二级脱硫塔8出口烟气so2含量38mg/nm3。

35.对比例:在烟气脱硫模拟实验装置上采用实施例5的试验方案,使用除盐水代替氧化剂,除盐水加注量与实施例5中氧化剂加注量相同,其它试验条件不变,进行烟气脱硫模拟试验,试验结果如下:脱硫塔4采用塑料鲍尔环填料:脱前烟气so2含量1780mg/nm3,一级脱硫塔7出口烟气so2含量821mg/nm3,二级脱硫塔8出口烟气so2含量366mg/nm3;脱硫塔4采用塑料阶梯环填料:脱前烟气so2含量1756mg/nm3,一级脱硫塔7出口烟气so2含量677mg/nm3,二级脱硫塔8出口烟气so2含量279mg/nm3;脱硫塔4采用塑料球形填料:脱前烟气so2含量1521mg/nm3,一级脱硫塔7出口烟气so2含量587mg/nm3,二级脱硫塔8出口烟气so2含量234mg/nm3;脱硫塔4采用鲍尔环、阶梯环、球形填料按1:1:1的体积比混合填料:脱前烟气so2含量1744mg/nm3,一级脱硫塔7出口烟气so2含量713mg/nm3,二级脱硫塔8出口烟气so2含量359mg/nm3。

36.通过对比实施例5

‑

8及对比例试验数据,可以明显看出氧化剂可显著提高一级脱硫塔7及二级脱硫塔8的脱硫效果,且实施例5

‑

8中二级脱硫塔8出口烟气so2含量均低于100mg/nm3,符合环保排放要求。

37.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。