1.本发明涉及石墨烯薄膜技术领域,具体为一种石墨烯薄膜刻蚀装置。

背景技术:

2.现如今主要通过化学气相沉积法进行对石墨烯薄膜进行刻蚀,在利用刻蚀液对石墨烯薄膜进行刻蚀时,所需要控制的外部因素众多,因此石墨烯薄膜刻蚀装置对外部因素的控制调节是至关重要的。

3.现有的石墨烯薄膜刻蚀装置在使用时存在如下技术缺陷:其一、在将石墨烯薄膜放入刻蚀液中,由于惯性的作用会产生动力势能,进而使薄膜与刻蚀液发生相对运动,若不及时制动,薄膜与内壁碰撞使薄膜外圈损坏,进而造成薄膜的报废率较高,极大的影响了薄膜的生产效率;其二、始终时上层刻蚀液在与薄膜进行化学反应,由于刻蚀液为静止状态,进而导致溶液之间的相互交换较少,使得上层刻蚀液浓度较低,下层刻蚀液浓度较高,直接影响刻蚀效率与刻蚀质量,同时也会对下层的刻蚀液造成浪费现象。

技术实现要素:

4.(一)解决的技术问题本发明的目的在于提供一种石墨烯薄膜刻蚀装置,以解决背景技术中提出的问题。

5.(二)技术方案为实现上述目的,本发明提供如下技术方案:一种石墨烯薄膜刻蚀装置,包括外壳体、刻蚀装置和控制装置,所述外壳体的轴向内侧壁固定连接有刻蚀装置,控制装置贯穿于外壳体的轴向侧壁并伸入到外壳体的内部,所述控制装置关于外壳体的轴向等距设置有四个;所述刻蚀装置的结构包括刻蚀盘、长条凸槽、通孔、光敏电阻、照射灯和促进装置,所述刻蚀盘与外壳体的轴向内侧固定连接,所述刻蚀盘的内侧底面开设有长条凸槽,石墨烯薄膜通过液面的上升同步上升,由于开设有长条凸槽,使得注入刻蚀液所产生的气泡可以通过相邻长条凸槽之间的间隙向外排出,进而达到了杜绝气泡堆积在石墨烯薄膜与刻蚀液之间的效果,解决了由气泡堆积造成刻蚀效果不佳的问题。

6.所述长条凸槽关于刻蚀盘的轴向等距分布有若干个,所述刻蚀盘上开设有分布均匀的若干个通孔,所述长条凸槽的底端部内侧固定安装有光敏电阻,由于照射灯倾斜角度与长条凸槽的坡度相一致,光源通过石墨烯薄膜与长条凸槽之间的间隙照射到光敏电阻处,当石墨烯薄膜的面积越大,所遮挡的光源越多,由于光敏电阻可以根据光源的强弱而改变其内部的阻值,由于光敏电阻与气泵为电性连接,使得根据石墨烯薄膜的面积大小可以间歇正向调控通入气泵的电流大小,进而通过石墨烯薄膜的面积大小可正向控制气囊的膨胀量以及膨胀速率,使得注入刻蚀盘内的刻蚀液的液量与速率与石墨烯薄膜的面积大小呈正比关系,通过从底面注入刻蚀液的方式,使得薄膜发生运动较小。

7.所述刻蚀盘的轴向内侧壁固定连接有照射灯,所述照射灯关于刻蚀盘的轴向等距分布有若干个;所述刻蚀盘的内侧底面呈内凹圆弧面,所述刻蚀盘的底侧面中心位置开设有圆柱孔。

8.进一步的,所述促进装置的结构包括固定块、循环泵、主体管、孔槽、排出管、隔板、半圆板和方孔,所述外壳体的轴向内侧壁与固定块固定连接,所述固定块关于外壳体的轴向等距分布有若干个,所述固定块的右侧固定连接有循环泵,所述循环泵的右侧固定连接有主体管,所述主体管上开设有等距分布的若干个孔槽;所述主体管的内侧中部位置固定连接有隔板,启动循环泵进行工作,使得循环泵将主体管上侧的刻蚀液循环向下侧流动,由于隔板上等距设置有多个半圆板,且半圆板上开设有方孔,由于主体管内部通过半圆板分隔有多个刻蚀液区间,从而使得刻蚀液可以相对孔槽垂直进入到主体管,又由于孔槽的孔径由左向右有逐渐变大的趋势,使得主体管通过水流对石墨烯薄膜具有由外向内逐渐强的吸力,从而可以对石墨烯薄膜进行稳固。所述主体管的下部且在隔板的下部前侧固定连接有等距分布的排出管,循环泵的作用将流入到主体管下侧的刻蚀液通过排出管向外排出,由于排出管与通孔相对应,使得刻蚀液可以进行有轨迹的圆周流动,从而可以将上下层的刻蚀液进行混合均匀,保证了刻蚀液的浓度一致,促进了刻蚀液与石墨烯薄膜反应效果。隔板的上下两侧均固定连接有半圆板,所述半圆板上开设有方孔,所述半圆板在隔板上等距分布有若干个;所述排出管的长度由左向右有逐渐减短的趋势,所述排出管与通孔一一相互对应。

9.进一步的,所述控制装置包括气泵、连接块、气管和气囊,所述气泵通过连接块与外壳体的轴向外侧壁固定连接,所述气泵处于外壳体的轴向外侧位置,所述气泵的右侧固定连接有气管,所述气管贯穿外壳体的轴向侧壁并伸入到外壳体的内部,所述气管的另一端固定连接有气囊,将圆形石墨烯薄膜放置在刻蚀盘的内部中心位置,随后启动气泵进行工作,使得气泵通过气管的作用对气囊注入气体,由于气囊为气密性较好的橡胶材质,使得气囊在注入气体后,气囊的进行膨胀,从而挤压外壳体内部的刻蚀液,使得刻蚀液的液面逐渐上升。所述气囊的底面与外壳体的内侧底面固定连接;所述气囊的材质采用密封性的弹性橡胶材质,所述外壳体的轴向侧面上开设有与气管相对应的开槽。

10.进一步的,所述光敏电阻呈倾斜设置,所述光敏电阻的倾斜角度与长条凸槽的坡度一致。

11.进一步的,所述半圆板的外径与主体管的内径相适配,所述半圆板穿插分布在相邻孔槽中部位置。

12.进一步的,所述长条凸槽上开设有与光敏电阻相对应的卡接槽,所述光敏电阻与照射灯一一相互对应。

13.进一步的,所述孔槽的孔径由左向右有逐渐变大的趋势。

14.进一步的,所述外壳体的内部盛装有刻蚀液,所述刻蚀液的液面低于刻蚀盘底侧面的最低位置。

15.进一步的,所述主体管的位置位于相邻长条凸槽的中部位置,所述主体管的高度

低于长条凸槽的高度。

16.(三)有益效果与现有技术相比,本发明提供了一种石墨烯薄膜刻蚀装置,具备以下有益效果:1、该石墨烯薄膜刻蚀装置,通过将刻蚀液从底面注入的方式,进而实现了薄膜与刻蚀液发生相对应运动较小,这一动作达到了可以避免薄膜与装置内壁相碰撞的效果,进而解决了由薄膜与装置内壁相碰撞造成薄膜外圈损坏的问题,同时改变传统由薄膜放入刻蚀液操作困难的方式,进而显著提高了刻蚀效率,同时也降低了报废率。

17.2、该石墨烯薄膜刻蚀装置,通过注入刻蚀盘内的刻蚀液的液量与速率与石墨烯薄膜的面积大小呈正比关系,进而实现了可自动化控制刻蚀液的注入液量与速率的目的,从而达到了智能化的效果,同时解决了由刻蚀液的注入液量与注入速率不佳所带来的液面剧烈振荡的问题,进一步稳固石墨烯薄膜。

18.3、该石墨烯薄膜刻蚀装置,通过相邻长条凸槽之间的间隙,使得注入刻蚀液所产生的气泡可向外排出,进而达到了防止气泡堆积在石墨烯薄膜与刻蚀液之间,从而实现了杜绝气泡堆积的目的,同时解决了由气泡堆积造成刻蚀效果不佳的问题。

19.4、该石墨烯薄膜刻蚀装置,通过水流对石墨烯薄膜具有由外向内逐渐强的吸力,进而实现了可以通过逐渐变大的吸力稳固石墨烯薄膜处于中心位置的目的,进一步防止薄膜与装置内壁相碰撞,同时显著提高了稳固质量。

20.5、该石墨烯薄膜刻蚀装置,通过排出管与通孔之间的配合作用,从而实现了刻蚀液可进行有轨迹圆周流动的目的,这一动作达到了上下层的刻蚀液进行混合均匀的效果,进而解决了上层刻蚀液浓度较低,下层刻蚀液浓度较高,造成直接影响刻蚀效率与刻蚀质量的问题,同时也杜绝了刻蚀液浪费的现象。

附图说明

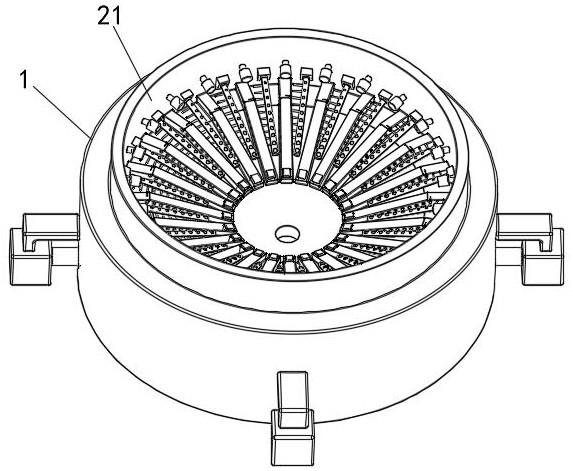

21.图1为本发明立体结构示意图;图2为本发明控制装置的立体结构示意图;图3为本发明刻蚀盘的立体结构示意图;图4为本发明主体管的立体结构示意图;图5为本发明促进装置的立体结构示意图;图6为本发明循环泵的立体结构示意图;图7为本发明图3中a处的放大示意图;图8为本发明图3中b处的放大示意图;图9为本发明图6中c处的放大示意图。

22.图中:1、外壳体;2、刻蚀装置;21、刻蚀盘;22、长条凸槽;23、通孔;24、光敏电阻;25、照射灯;26、促进装置;261、固定块;262、循环泵;263、主体管;264、孔槽;265、排出管;266、隔板;267、半圆板;268、方孔;3、控制装置;31、气泵;32、气管;33、气囊。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例

24.请参阅图1

‑

9,一种石墨烯薄膜刻蚀装置,包括外壳体1、刻蚀装置2和控制装置3,外壳体1的轴向内侧壁固定连接有刻蚀装置2,控制装置3贯穿于外壳体1的轴向侧壁并伸入到外壳体1的内部,控制装置3关于外壳体1的轴向等距设置有四个;刻蚀装置2的结构包括刻蚀盘21、长条凸槽22、通孔23、光敏电阻24、照射灯25和促进装置26,刻蚀盘21与外壳体1的轴向内侧固定连接,刻蚀盘21的内侧底面开设有长条凸槽22,石墨烯薄膜通过液面的上升同步上升,由于开设有长条凸槽22,使得注入刻蚀液所产生的气泡可以通过相邻长条凸槽22之间的间隙向外排出,进而达到了杜绝气泡堆积在石墨烯薄膜与刻蚀液之间,解决了由气泡堆积造成刻蚀效果不佳的问题。

25.长条凸槽22关于刻蚀盘21的轴向等距分布有若干个,刻蚀盘21上开设有分布均匀的若干个通孔23,长条凸槽22的底端部内侧固定安装有光敏电阻24,由于照射灯25倾斜角度与长条凸槽22的坡度相一致,光源通过石墨烯薄膜与长条凸槽22之间的间隙照射到光敏电阻24处,当石墨烯薄膜的面积越大,所遮挡的光源越多,由于光敏电阻24可以根据光源的强弱而改变其内部的阻值,由于光敏电阻24与气泵31为电性连接,使得根据石墨烯薄膜的面积大小可以间歇正向调控通入气泵31的电流大小,进而通过石墨烯薄膜的面积大小可正向控制气囊33的膨胀量以及膨胀速率,使得注入刻蚀盘21内的刻蚀液的液量与速率与石墨烯薄膜的面积大小呈正比关系,通过从底面注入刻蚀液的方式,使得薄膜发生运动较小。

26.刻蚀盘21的轴向内侧壁固定连接有照射灯25,照射灯25关于刻蚀盘21的轴向等距分布有若干个;刻蚀盘21的内侧底面呈内凹圆弧面,刻蚀盘21的底侧面中心位置开设有圆柱孔。

27.进一步的,促进装置26的结构包括固定块261、循环泵262、主体管263、孔槽264、排出管265、隔板266、半圆板267和方孔268,外壳体1的轴向内侧壁与固定块261固定连接,固定块261关于外壳体1的轴向等距分布有若干个,固定块261的右侧固定连接有循环泵262,循环泵262的右侧固定连接有主体管263,主体管263上开设有等距分布的若干个孔槽264;主体管263的内侧中部位置固定连接有隔板266,启动循环泵262进行工作,使得循环泵262将主体管263上侧的刻蚀液循环向下侧流动,由于隔板266上等距设置有多个半圆板267,且半圆板267上开设有方孔,由于主体管263内部通过半圆板267分隔有多个刻蚀液区间,从而使得刻蚀液可以相对孔槽264垂直进入到主体管263,又由于孔槽264的孔径由左向右有逐渐变大的趋势,使得主体管263通过水流对石墨烯薄膜具有由外向内逐渐强的吸力,从而可以对石墨烯薄膜进行稳固。主体管263的下部且在隔板266的下部前侧固定连接有等距分布的排出管265,循环泵262的作用将流入到主体管263下侧的刻蚀液通过排出管265向外排出,由于排出管265与通孔23相对应,使得刻蚀液可以进行有轨迹的圆周流动,从而可以将上下层的刻蚀液进行混合均匀,保证了刻蚀液的浓度一致,促进了刻蚀液与石墨烯薄膜反应效果。隔板266的上下两侧均固定连接有半圆板267,半圆板267上开设有方孔268,半圆板267在隔板266上等距分布有若干个;排出管265的长度由左向右有逐渐减短的趋势,排出管265与通孔23一一相互对

应。

28.进一步的,控制装置3包括气泵31、连接块、气管32和气囊33,气泵31通过连接块与外壳体1的轴向外侧壁固定连接,气泵31处于外壳体1的轴向外侧位置,气泵31的右侧固定连接有气管32,气管32贯穿外壳体1的轴向侧壁并伸入到外壳体1的内部,气管32的另一端固定连接有气囊33,将圆形石墨烯薄膜放置在刻蚀盘21的内部中心位置,随后启动气泵31进行工作,使得气泵31通过气管32的作用对气囊33注入气体,由于气囊33为气密性较好的橡胶材质,使得气囊33在注入气体后,气囊33的进行膨胀,从而挤压外壳体1内部的刻蚀液,使得刻蚀液的液面逐渐上升。气囊33的底面与外壳体1的内侧底面固定连接;气囊33的材质采用密封性的弹性橡胶材质,外壳体1的轴向侧面上开设有与气管32相对应的开槽。

29.进一步的,光敏电阻24呈倾斜设置,光敏电阻24的倾斜角度与长条凸槽22的坡度一致。

30.进一步的,半圆板267的外径与主体管263的内径相适配,半圆板267穿插分布在相邻孔槽264中部位置。

31.进一步的,长条凸槽22上开设有与光敏电阻24相对应的卡接槽,光敏电阻24与照射灯25一一相互对应。

32.进一步的,孔槽264的孔径由左向右有逐渐变大的趋势。

33.进一步的,外壳体1的内部盛装有刻蚀液,刻蚀液的液面低于刻蚀盘21底侧面的最低位置。

34.进一步的,主体管263的位置位于相邻长条凸槽22的中部位置,主体管263的高度低于长条凸槽22的高度。

35.本实施例的具体使用方式与作用:使用时,首先工作人员将刻蚀液注入到外壳体1的内部,且液面低于刻蚀盘21底侧面的最低位,然后将圆形石墨烯薄膜放置在刻蚀盘21的内部中心位置,随后启动气泵31进行工作,使得气泵31通过气管32的作用对气囊33注入气体,由于气囊33为气密性较好的橡胶材质,使得气囊33在注入气体后,气囊33进行膨胀,从而挤压外壳体1内部的刻蚀液,使得刻蚀液的液面逐渐上升。

36.同时开启照射灯25产生照射光源,由于照射灯25倾斜角度与长条凸槽22的坡度相一致,光源通过石墨烯薄膜与长条凸槽22之间的间隙照射到光敏电阻24处,当石墨烯薄膜的面积越大,所遮挡的光源越多,由于光敏电阻24可以根据光源的强弱而改变其内部的阻值,由于光敏电阻24与气泵31为电性连接,使得根据石墨烯薄膜的面积大小可以间歇正向调控通入气泵31的电流大小,进而通过石墨烯薄膜的面积大小可正向控制气囊33的膨胀量以及膨胀速率,使得注入刻蚀盘21内的刻蚀液的液量与速率与石墨烯薄膜的面积大小呈正比关系,通过从底面注入刻蚀液的方式,使得薄膜发生运动较小。

37.进一步的,在注入刻蚀液的同时,石墨烯薄膜通过液面的上升同步上升,由于开设有长条凸槽22,使得注入刻蚀液所产生的气泡可以通过相邻长条凸槽22之间的间隙向外排出,进而达到了杜绝气泡堆积在石墨烯薄膜与刻蚀液之间,解决了由气泡堆积造成刻蚀效果不佳的问题。

38.进一步的,在刻蚀液注入完毕后,启动循环泵262进行工作,使得循环泵262将主体

管263上侧的刻蚀液循环向下侧流动,由于隔板266上等距设置有多个半圆板267,且半圆板267上开设有方孔,由于主体管263内部通过半圆板267分隔有多个刻蚀液区间,从而使得刻蚀液可以相对孔槽264垂直进入到主体管263,又由于孔槽264的孔径由左向右有逐渐变大的趋势,使得主体管263通过水流对石墨烯薄膜具有由外向内逐渐强的吸力,从而可以对石墨烯薄膜进行稳固。

39.进一步的,通过循环泵262的作用将流入到主体管263下侧的刻蚀液通过排出管265向外排出,由于排出管265与通孔23相对应,使得刻蚀液可以进行有轨迹的圆周流动,从而可以将上下层的刻蚀液进行混合均匀,保证了刻蚀液的浓度一致,促进了刻蚀液与石墨烯薄膜反应效果。

40.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。