1.本发明涉及道路及环境工程技术领域,更具体地说涉及一种抗裂型胶粉改性水泥稳定碎石及其制备方法。

背景技术:

2.通过几十年的研究和探索,我国对利用水硬性材料修建半刚性基层、底基层的研究有了较为深入的理解和认识,并广泛应用于我国的公路建设中。这种路面强度高、稳定性好、刚度大、施工方便、价格相对低廉,但也由此产生了一些问题,材料刚度高的特点也使材料易受外界条件(如湿度、温度等)的影响,造成干燥收缩,温度收缩等,产生的微裂缝在使用中不断扩大,最终反射到面层形成反射裂缝,这使得雨水渗入,并不断加剧水损害,降低层间粘结力,最终造成路面损坏。

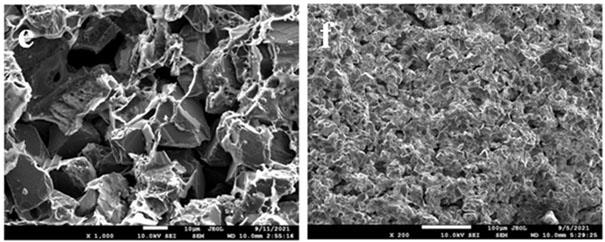

3.现有技术中在水泥稳定碎石再生过程中加入橡胶粉,利用橡胶粉的高弹特性来解决水泥稳定碎石材料易收缩开裂的问题,不仅可有效防治半刚性基层沥青路面的反射裂缝,而且可循环利用资源,但由于橡胶粉和水泥稳定碎石归属有机/无机材料,且存在弹性模量差,如果简单将两者进行掺杂,极易造成橡胶粉与水泥石界面黏结不密实、界面过渡区结构松散等问题,造成水泥稳定碎石材料力学性能下降,失去了将橡胶粉应用在水泥稳定碎石中的优势和意义。

技术实现要素:

4.本发明克服了现有技术中的不足,提供了一种抗裂型胶粉改性水泥稳定碎石及其制备方法。

5.本发明的目的通过下述技术方案予以实现。

6.包括集料总体和外掺料,所述集料总体包括粗集料和细集料,所述粗集料的含量为所述集料总体总质量的65%

‑

75%,所述细集料的含量为所述集料总体总质量的25%

‑

35%,所述外掺料包括水泥、改性废旧橡胶粉和水,所述水泥的含量为所述集料总体总质量的3%

‑

5%,所述改性废旧橡胶粉的含量为所述集料总体总质量的1%

‑

1.5%,所述水的含量为所述集料总体总质量的5%

‑

6%,其中所述细集料的粒径不大于4.75mm。

7.优选地,所述改性废旧橡胶粉的粒径为60目。

8.由上述任一方案优选的是,所述改性废旧橡胶粉的制备方法,具体包括如下步骤:

9.第一步,取70%质量分数的乙醇溶液800ml,加入硅烷偶联剂kh

‑

550,加入硅烷偶联剂kh

‑

550的质量为废旧橡胶粉质量的2%,在磁力搅拌器上搅拌10min,静置水解1h后备用,得到混合液;

10.第二步,将胶粉与所述第一步中制备的所述混合液混合,放在磁力搅拌器上搅拌10min;

11.第三步,将所述第二步中得到的混合物静置1h后过滤并用清水反复清洗,获得固体;

12.第四步,将所述第三步中得到的固体于80℃烘箱烘4h至饱和面干,制得改性废旧橡胶粉。

13.一种抗裂型胶粉改性水泥稳定碎石的制备方法,按照先后顺序包括如下步骤:

14.步骤一,加入部分外掺水的集料总体放入密闭容器或封口塑料袋内浸润备用;

15.步骤二,将所述步骤一中浸润完全的集料总体倒入拌合锅并加入剩余外掺水拌合30

‑

40s;

16.步骤三,向所述步骤二中得到的混合物加入准备好的水泥拌合85

‑

95s;

17.步骤四,向所述步骤三中得到的混合物中加入准备好的改性废旧橡胶粉拌合85

‑

95s;

18.步骤五,将所述步骤四中得到的混合料压实后在温度为25℃、相对湿度为95%的环境下根据需求养生至相应龄期。

19.优选地,所述步骤一中所述集料总体包括粗集料和细集料,所述粗集料的含量为65%

‑

75%,所述细集料的含量为25%

‑

35%,所述细集料的粒径不大于4.75mm。

20.由上述任一方案优选的是,步骤一中水泥稳定碎石级配中最大公称粒径为31.5mm。

21.由上述任一方案优选的是,所述步骤一中,所述集料总体预润时间为23

‑

25h,外掺水的总水量为所述集料总体总质量的5%

‑

6%,在所述步骤一中加入的部分外掺水的水量为所述集料总体质量的2%

‑

3%。

22.由上述任一方案优选的是,所述步骤二中剩余外掺水的水量为所述集料总体质量的2%

‑

3%。

23.由上述任一方案优选的是,所述步骤五中混合料压实的的方式为静力压实。

24.由上述任一方案优选的是,所述步骤四中改性废旧橡胶粉的粒径为60目。

25.由上述任一方案优选的是,所述步骤四中改性废旧橡胶粉的制备方法,具体包括如下步骤:

26.第一步,取70%质量分数的乙醇溶液800ml,加入硅烷偶联剂kh

‑

550,加入硅烷偶联剂kh

‑

550的质量为废旧橡胶粉质量的2%,在磁力搅拌器上搅拌10min,静置水解1h后备用,得到混合液;

27.第二步,将胶粉与所述第一步中制备的所述混合液混合,放在磁力搅拌器上搅拌10min;

28.第三步,将所述第二步中得到的混合物静置1h后过滤并用清水反复清洗,获得固体;

29.第四步,将所述第三步中得到的固体于80℃烘箱烘4h至饱和面干,制得改性废旧橡胶粉。

30.本发明的有益效果为:

31.本发明针对上述科学问题,通过对橡胶粉进行化学改性,将改性后的橡胶粉应用于水泥稳定碎石中,增强其与水泥石界面的黏结性,在保证改性橡胶粉水泥稳定碎石混合料力学性能良好的前提下,充分利用橡胶粉的高弹性。60目的橡胶粉作为水泥改性剂加入材料体系中,其具有类似于纤维的高弹性,将其应用在本材料中可吸收体系内产生的各种应力,减少裂纹产生,抑制材料的收缩变形,从而阻止或减缓由于裂纹或收缩变形而引起的

材料断裂;

32.这使得试件结构整体性更好,克服了普通胶粉由于其表面憎水的性质,将普通橡胶粉掺入的试件强度有所下降的问题。

33.目前水泥稳定碎石级配中粒径不大于4.75mm的细集料的含量范围通常为35

‑

45%,而本产品水级配中粒径不大于4.75mm的细集料的含量范围为25

‑

35%,增强了产品内部的嵌挤力。

34.本发明提供一种抗裂型胶粉改性水泥稳定碎石的制备方法,工艺简单、操作便捷;所制得的铺装材料安全可靠、成本低廉、对环境友好,各项性能表现优异,尤其是抗裂性能得到了明显的提升,使得水泥稳定碎石这种高性价比道路基层材料的应用范围明显扩大,具有很高的社会意义以及使用价值。

附图说明

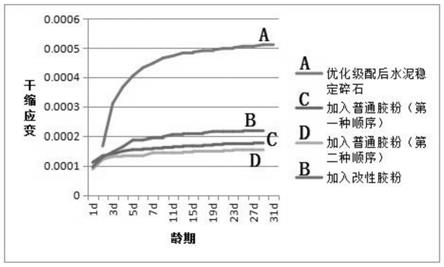

35.图1是干缩应变随龄期的变化。

具体实施方式

36.下面通过具体的实施例对本发明的技术方案作进一步的说明。

37.一、一种抗裂型胶粉改性水泥稳定碎石的配方

38.一种抗裂型胶粉改性水泥稳定碎石,包括集料总体和外掺料,所述集料总体包括粗集料和细集料,所述粗集料的含量为所述集料总体总质量的65%

‑

75%,所述细集料的含量为所述集料总体总质量的25%

‑

35%,所述外掺料包括水泥、改性废旧橡胶粉和水,所述水泥的含量为所述集料总体总质量的3%

‑

5%,所述改性废旧橡胶粉的含量为所述集料总体总质量的1%

‑

1.5%,所述水的含量为所述集料总体总质量的5%

‑

6%,其中所述细集料的粒径不大于4.75mm;所述改性废旧橡胶粉的粒径为60目。

39.二、改性废旧橡胶粉的制备方法

40.改性废旧橡胶粉的制备方法,具体包括如下步骤:

41.第一步,取70%质量分数的乙醇溶液800ml,加入硅烷偶联剂kh

‑

550,加入硅烷偶联剂kh

‑

550的质量为废旧橡胶粉质量的2%,在磁力搅拌器上搅拌10min,静置水解1h后备用,得到混合液;

42.第二步,将胶粉与所述第一步中制备的所述混合液混合,放在磁力搅拌器上搅拌10min;

43.第三步,将所述第二步中得到的混合物静置1h后过滤并用清水反复清洗,获得固体;

44.第四步,将所述第三步中得到的固体于80℃烘箱烘4h至饱和面干,制得改性废旧橡胶粉。

45.三、一种抗裂型胶粉改性水泥稳定碎石的制备方法

46.一种抗裂型胶粉改性水泥稳定碎石的制备方法,按照先后顺序包括如下步骤:

47.步骤一,加入部分外掺水的集料总体放入密闭容器或封口塑料袋内浸润备用;所述步骤一中,所述集料总体预润时间为23

‑

25h,外掺水的总水量为所述集料总体总质量的5%

‑

6%,在所述步骤一中加入的部分外掺水的水量为所述集料总体质量的2%

‑

3%;

48.所述步骤一中所述集料总体包括粗集料和细集料,所述粗集料的含量为65%

‑

75%,所述细集料的含量为25%

‑

35%,所述细集料的粒径不大于4.75mm;步骤一中水泥稳定碎石级配中最大公称粒径为31.5mm;

49.步骤二,将所述步骤一中浸润完全的集料总体倒入拌合锅并加入剩余外掺水拌合30

‑

40s,所述步骤二中剩余外掺水的水量为所述集料总体质量的2%

‑

3%;

50.步骤三,向所述步骤二中得到的混合物加入准备好的水泥拌合85

‑

95s;

51.步骤四,向所述步骤三中得到的混合物中加入准备好的改性废旧橡胶粉拌合85

‑

95s;

52.步骤五,将所述步骤四中得到的混合料压实后在温度为25℃、相对湿度为95%的环境下根据需求养生至相应龄期。所述步骤五中混合料压实的的方式为静力压实,将整个试模(连同上、下垫块)放到反力架内的千斤顶上(千斤顶下应放一扁球座)或压力机上,以1mm/min的加载速率加压,直到上下压柱都压入试模为止,维持压力2min。

53.实施例1

54.按照本发明提供一种抗裂型胶粉改性水泥稳定碎石的制备方法的一实施例,按照先后顺序包括以下步骤:

55.步骤一:设计一种低细集料比例的水泥稳定碎石级配,级配石灰石粒径分布为:细集料的含量为30%,粗集料的含量为70%,其中,4.75mm筛孔通过率为30%,9.5mm筛孔通过率为48%,19mm筛孔通过率80%,31.5mm筛孔通过率为100%;

56.步骤二:首先取800ml 70%质量分数的乙醇溶液,加入2%胶粉质量的硅烷偶联剂kh

‑

550,在磁力搅拌器上搅拌10min,静置水解1h后备用。其次将胶粉与备好的溶液混合,放在磁力搅拌器上搅拌10min。然后静置1h后过滤并用清水反复清洗。最后于80℃烘箱将胶粉烘4h至饱和面干,制得活化改性后的胶粉;

57.步骤三:将5.5kg的级配碎石及2%级配碎石质量的外掺水置于封口塑料袋内浸润24h备用;

58.步骤四:将浸润完全的试料倒入拌合锅并加入3.3%级配碎石质量的外掺水拌合30s;

59.步骤五:在拌合锅中加入普通p

·

o 42.5硅酸盐水泥,掺量为5%配碎石质量,拌合90s;

60.步骤六:在拌合锅中加入准备好的改性废旧橡胶粉,掺量为1%配碎石质量,拌合90s;

61.步骤七:将水泥稳定碎石击实后在25℃,95%相对湿度的环境下根据需求养生至相应龄期,(实验室条件下需在25℃,95%相对湿度的环境中放置8小时后脱模)。

62.四、对比实验

63.对比实验的对照组为普通水泥稳定碎石、优化级配后水泥稳定碎石、加入普通胶粉(第一种顺序)、加入普通胶粉(第二种顺序)、改性橡胶粉(第二种顺序),抗压回弹模量测试(试验结果见表1

‑

4)、干缩试验(试验结果见表5)。其中,表1、表2、表3、表4和表5选用7d和28d的数据,因为在本领域中,7d为强度初步形成时间,28d为强度形成时间,本领域中常选择以上两个时间的数据来评估性能。

64.1、普通水泥稳定碎石组

65.步骤一:设计一种低细集料比例的水泥稳定碎石级配,级配石灰石粒径分布为:细集料的含量为30%,粗集料的含量为70%,其中,0.075mm筛孔通过率为为3.5%,4.75mm筛孔通过率为40%,9.5mm筛孔通过率为56%,19mm筛孔通过率79%,31.5mm筛孔通过率为100%;

66.步骤二:将5.5kg的级配碎石及2%级配碎石质量的外掺水置于封口塑料袋内浸润24h备用;

67.步骤三:将浸润完全的试料倒入拌合锅并加入3.3%级配碎石质量的外掺水拌合30s;

68.步骤四:在拌合锅中加入普通p

·

o 42.5硅酸盐水泥,掺量为5%配碎石质量,拌合90s;

69.步骤五:将水泥稳定碎石击实后在25℃,95%相对湿度的环境下根据需求养生至相应龄期,(实验室条件下需在25℃,95%相对湿度的环境中放置8小时后脱模);

70.步骤六:进行相关试验。

71.2、优化级配后水泥稳定碎石组

72.步骤一:设计一种低细集料比例的水泥稳定碎石级配,级配石灰石粒径分布为:细集料的含量为30%,粗集料的含量为70%,其中,0.075mm筛孔通过率为为2.5%,4.75mm筛孔通过率为30%,9.5mm筛孔通过率为48%,19mm筛孔通过率80%,31.5mm筛孔通过率为100%;

73.步骤二:将5.5kg的级配碎石及2%级配碎石质量的外掺水置于封口塑料袋内浸润24h备用;

74.步骤三:将浸润完全的试料倒入拌合锅并加入3.3%级配碎石质量的外掺水拌合30s;

75.步骤四:在拌合锅中加入普通p

·

o 42.5硅酸盐水泥,掺量为5%配碎石质量,拌合90s;

76.步骤五:将水泥稳定碎石击实后在25℃,95%相对湿度的环境下根据需求养生至相应龄期,(实验室条件下需在25℃,95%相对湿度的环境中放置8小时后脱模);

77.步骤六:进行相关试验。

78.3、加入普通胶粉组(第一种顺序)

79.步骤一:设计一种低细集料比例的水泥稳定碎石级配,级配石灰石粒径分布为:细集料的含量为30%,粗集料的含量为70%,其中,0.075mm筛孔通过率为为2.5%,4.75mm筛孔通过率为30%,9.5mm筛孔通过率为48%,19mm筛孔通过率80%,31.5mm筛孔通过率为100%;

80.步骤二:将5.5kg的级配碎石、1%配碎石质量的废旧橡胶粉及2%级配碎石质量的外掺水置于封口塑料袋内浸润24h备用;

81.步骤三:将浸润完全的试料倒入拌合锅并加入3.3%级配碎石质量的外掺水拌合30s;

82.步骤四:在拌合锅中加入普通p

·

o 42.5硅酸盐水泥,掺量为5%配碎石质量,拌合90s;

83.步骤五:将水泥稳定碎石击实后在25℃,95%相对湿度的环境下根据需求养生至

相应龄期,(实验室条件下需在25℃,95%相对湿度的环境中放置8小时后脱模);

84.步骤六:进行相关试验。

85.4、加入普通胶粉组(第二种顺序)

86.步骤一:设计一种低细集料比例的水泥稳定碎石级配,级配石灰石粒径分布为:细集料的含量为30%,粗集料的含量为70%,其中,0.075mm筛孔通过率为为2.5%,4.75mm筛孔通过率为30%,9.5mm筛孔通过率为48%,19mm筛孔通过率80%,31.5mm筛孔通过率为100%;

87.步骤二:将5.5kg的级配碎石及2%级配碎石质量的外掺水置于封口塑料袋内浸润24h备用;

88.步骤三:将浸润完全的试料倒入拌合锅并加入3.3%级配碎石质量的外掺水拌合30s;

89.步骤四:在拌合锅中加入普通p

·

o 42.5硅酸盐水泥,掺量为5%配碎石质量,拌合90s;

90.步骤五:在拌合锅中加入准备好的废旧橡胶粉,掺量为1%配碎石质量,拌合90s;

91.步骤六:将水泥稳定碎石击实后在25℃,95%相对湿度的环境下根据需求养生至相应龄期,(实验室条件下需在25℃,95%相对湿度的环境中放置8小时后脱模);

92.步骤七:进行相关试验。

93.5、改性橡胶粉组

94.步骤一:设计一种低细集料比例的水泥稳定碎石级配,级配石灰石粒径分布为:细集料的含量为30%,粗集料的含量为70%,其中,0.075mm筛孔通过率为为2.5%,4.75mm筛孔通过率为30%,9.5mm筛孔通过率为48%,19mm筛孔通过率80%,31.5mm筛孔通过率为100%;

95.步骤二:首先取800ml 70%质量分数的乙醇溶液,加入2%胶粉质量的硅烷偶联剂kh

‑

550,在磁力搅拌器上搅拌10min,静置水解1h后备用。其次将胶粉与备好的溶液混合,放在磁力搅拌器上搅拌10min。然后静置1h后过滤并用清水反复清洗。最后于80℃烘箱将胶粉烘4h至饱和面干,制得活化改性后的胶粉;

96.步骤三:将5.5kg的级配碎石及2%级配碎石质量的外掺水置于封口塑料袋内浸润24h备用;

97.步骤四:将浸润完全的试料倒入拌合锅并加入3.3%级配碎石质量的外掺水拌合30s;

98.步骤五:在拌合锅中加入普通p

·

o 42.5硅酸盐水泥,掺量为5%配碎石质量,拌合90s;

99.步骤六:在拌合锅中加入准备好的改性废旧橡胶粉,掺量为1%配碎石质量,拌合90s;

100.步骤七:将水泥稳定碎石击实后在25℃,95%相对湿度的环境下根据需求养生至相应龄期,(实验室条件下需在25℃,95%相对湿度的环境中放置8小时后脱模);

101.步骤八:进行相关试验。

102.表1 7d水泥稳定碎石回弹模量

[0103][0104]

表27d水泥稳定碎石抗压回弹模量均值

[0105]

平均值(mpa)标准差(mpa)变异系数39220.425.21%36116.324.52%36717.724.83%30824.688.01%

[0106]

表3 28d水泥稳定碎石抗压回弹模量(mpa)

[0107][0108]

表4 28d水泥稳定碎石抗压回弹模量均值

[0109]

平均值(mpa)标准差(mpa)变异系数64229.954.66%42026.956.41%43130.397.06%41425.356.12%

[0110]

从表1

‑

4中可以得出:龄期的增长也反应着水泥水化进程的推进,从基准组抗压回弹模量可以看出,相较于7d时的回弹模量,28d试验的刚度更大,在相同压力下的竖向位移更小,基准组回弹模量增长了64%,“加入普通胶粉(第一种顺序)”组增长了16%,“加入普通胶粉(第二种顺序)”组增长了18%,改性胶粉组增长了34%。随着龄期的增长,掺入橡胶粉的对照组的回弹模量也在不断提升,相较于基准组,“加入普通胶粉(第一种顺序)”组降低了35%,“加入普通胶粉(第二种顺序)”组降低了33%,改性胶粉组降低了36%,并且在对

照组中,改性胶粉的回弹模量是最小的,说明其韧性是最佳的。

[0111]

表5不同水泥稳定碎石混合料的干缩试验结果

[0112]

[0113][0114]

如表5所示和普通基准组相比,在干缩系数和干缩应变上,掺入胶粉的对照组在数值上降低了将近40%,说明橡胶粉对水泥稳定碎石基层的干缩性能有显著的改善,而改变拌和工艺以及改性处理胶粉的影响在最终干缩系数的数值上看区别并不明显。

[0115]

从干缩应变和干缩系数上来看,胶粉的掺入顺序对于干缩性能的基本没有影响,掺入改性后的胶粉和掺入普通橡胶粉的实验相比,在降低总体干缩系数的同时,能够使得各项指标的变化更加平滑,对减少水泥稳定碎石收缩开裂更为有效。

[0116]

如图1所示,随着龄期的增长,水泥稳定碎石混合料的干缩应变和干缩系数逐渐增大,但与基准组相比,掺入胶粉的试件的干缩应变和系数显着较低,且前者的失水率明显低于后者,这与橡胶粉的憎水性有关。

[0117]

本实施例的一种抗裂型胶粉改性水泥稳定碎石的制备方法,工艺简单、操作便捷;所制得的铺装材料安全可靠、性能优异、对环境友好,而且极大的提升了水泥稳定碎石的抗裂性能,从而极大的提高了水泥稳定碎石的适用范围,给低污染、低排放、高性能路面技术的开发与推广带来便利。采用该制备方法制得的道路基层材料具有良好的回弹模量和干缩应变。

[0118]

本对比试验中,铺装材料的级配、胶粉的改性方式及胶粉的掺入时机是核心技术,它对材料路用性能的提高贡献了95%以上的力量。若采用本实施例的配方,再配合现有技术的施工方法,可以使材料的路用性能大幅度提高,28d抗压回弹模量的平均值为414,28d干缩应变为0.015%,28d干缩系数为11.123%。本实施例的水泥稳定碎石路用性能远远超出了jtg

‑

e51

‑

2009《公路工程无机结合料稳定材料试验规程》及jtg d50

‑

2017《公路沥青路面设计规范》中的路用性能指标。

[0119]

通过改性橡胶粉的加入和对水泥稳定碎石级配的优化可以使得水泥稳定碎石的抗裂性能得到提升,其中弹性模量降低近30%,干缩应变及干缩系数降低40%左右,在提升抗裂性能的同时会轻微的降低水泥稳定碎石的破坏荷载,说明在重载交通的情况下,本发明提供的抗裂型胶粉改性水泥稳定碎石有更大的使用前景,且基层开裂导致的反射裂缝是我国半刚性道路的一个通病,本发明提供的抗裂型胶粉改性水泥稳定碎石恰好能够一定程度上弥补这部分缺口。

[0120]

本发明的技术方案中涉及了诸多参数,需要综合考虑各个参数之间的协同作用,才能获得本发明的有益效果和显著进步。而且技术方案中各个参数的取值范围都是经过大量试验才获得的,针对每一个参数以及各个参数的相互组合,发明人都记录了大量试验数据,限于篇幅,在此不公开具体试验数据。

[0121]

以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。