1.本发明涉及陶瓷技术领域,特别涉及一种圆珠干粒及其制备方法。

背景技术:

2.随着陶瓷表面辅助材料的迭代升级,在陶瓷辅助材料的助推下,陶瓷产品也越来越多样性,特别是近几年随着干粒的应用,产品的装饰性能和物理应用性能都得到大幅提高。目前,干粒的种类也比较多,主要分类有全抛干粒、糖果干粒、亚光干粒、金属干粒、钻石干粒等。由于干粒材料在应用于陶瓷产品前已经经过烧制,其中有机物、可分解物都在高温的烧制下,进行了充分分解,故干粒应用于瓷砖上后,在同瓷砖进行烧成时不再有酌减,进而使得运用了干粒的瓷砖表面具有高的致密度,低的气孔率,不存在夹生部分,所制的瓷砖产品具有耐污、耐磨、耐腐蚀,热稳定性高等优势。但目前干粒制作的相关陶瓷制品通常存在手感偏粗糙、且极易藏污纳垢等问题,在应用上受到一定的限制。

技术实现要素:

3.基于此,有必要提供一种圆珠干粒及其制备方法。该圆珠干粒的制备方法能够获得表面圆润,手感丝滑细腻的圆珠干粒,且能够有效地提高相应陶瓷制品的耐污染性能。

4.一种圆珠干粒的制备方法,包括以下步骤:

5.将用于制备圆珠干粒的各原料混合,并进行烧成,制得烧成品;

6.将所述烧成品粹冷,破碎,制得干粒半成品;

7.将所述干粒半成品在温度为850℃~950℃的条件下进行圆珠化处理,制得所述圆珠干粒。

8.在其中一些实施方式中,所述用于制备圆珠干粒的各原料包括:钾长石30~45份、钠长石5~15份、高岭土6~10份、碳酸钡10~20份、硅灰石3~8份、氧化锌3~10份、碳酸锶4~10份、方解石7~13份、石英1~4份及氧化铝1~5份。

9.在其中一些实施方式中,所述钾长石的化学成分中,k2o的质量百分含量在9.0%以上;

10.所述钠长石的化学成分中,na2o的质量百分含量在8.5%以上;

11.所述高岭土的化学成分中,al2o3的质量百分含量在35%以上;

12.所述方解石的化学成分中,cao的质量百分含量为52%~56%;

13.所述硅灰石的化学成分包括:sio

2 48%~53%,al2o

3 0.1%~1%,cao 40%~45%;

14.所述石英的化学成分中,sio2的质量百分含量≥99%。

15.在其中一些实施方式中,所述碳酸钡、所述氧化锌、所述碳酸锶的质量比(10~18):(4~8):(6~8)。

16.在其中一些实施方式中,以质量百分比计,所述圆珠干粒其主要化学成份包括:sio

2 50%~55%、al2o

3 16%~19%、cao 3%~5%、bao 9%~12%、sro 3.5%~5%、

knao 4.5~6.5%及zno 3.6%~4%。

17.在其中一些实施方式中,所述圆珠化处理的步骤中,使所述干粒半成品以自由落体的方式通过高温熔炉的加热区,所述加热区的温度为900℃

±

5℃。

18.在其中一些实施方式中,所述烧成的步骤中,采用以下方法进行烧成;

19.在第一时间t1内加热至300℃,然后在第二时间t2内加热至1100℃,再在第三时间t3内加热至1450℃,再在1450℃的范围内保温第四时间t4,然后冷却至300℃~400℃;t1为8min~12min,t2为28min~32min,t3为18min~22min,t4为10min~15min。

20.在其中一些实施方式中,将用于制备圆珠干粒的各原料混合后,进行搅拌,得到混合料,将所述混合料以15~18kg/min的速度输送至熔块炉中进行所述烧成。

21.在其中一些实施方式中,将所述烧成品粹冷,破碎,制得干粒半成品的步骤包括以下步骤:

22.将所述烧成品通入温度为50℃以下的水中,进行粹冷处理,得到粹冷制品;

23.将所述粹冷制品进行破碎,形成干粒半成品,并将所述干粒半成品过250~300目的筛网。

24.一种圆珠干粒,由上述制备方法制备而成。

25.本发明的圆珠干粒的制备方法制得相应的干粒半成品后,在特定的温度下进行圆珠化处理,使干粒表面不规则的棱状结构消融掉,进而可以获得表面圆润、手感较优的圆珠球体结构干粒,将其制备成相应的陶瓷制品后,可以有效地改善相应陶瓷制品的手感,以获得手感丝滑细腻的陶瓷制品,还可以有效地降低藏污纳垢的出现概率,以提高相应陶瓷制品的耐污染性。且上述圆珠干粒制得的陶瓷制品还具有较优的防滑性。

附图说明

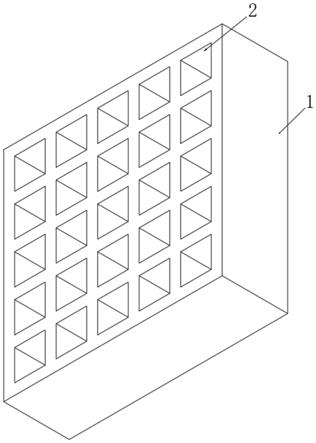

26.图1为实施例3的圆珠干粒的放大图;

27.图2为对比例1的圆珠干粒的放大图;

28.图3为对比例2的圆珠干粒的放大图;

29.图4为对比例3的圆珠干粒的放大图。

具体实施方式

30.为了便于理解本发明,下面将对本发明进行更全面的描述,并给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

31.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

32.本发明一实施方式提供了一种圆珠干粒的制备方法,包括以下步骤:

33.s101:将用于制备圆珠干粒的各原料混合,并进行烧成,制得烧成品。

34.在一些实施例中,用于制备圆珠干粒的各原料包括:钾长石30~45份、钠长石5~15份、高岭土6~10份、碳酸钡10~20份、硅灰石3~8份、氧化锌3~10份、碳酸锶4~10份、方

解石7~13份、石英1~4份及氧化铝1~5份。

35.在一些实施例中,用于制备圆珠干粒的各原料包括:钾长石为30~40份、钠长石6~15份、高岭土7~9份、碳酸钡10~18份、硅灰石3~8份、氧化锌3~8份、碳酸锶6~8份、方解石7~11份、石英1.5~2.5份及氧化铝3~4份。

36.在一些实施例中,用于制备圆珠干粒的各原料包括:钾长石为35份、钠长石8份、高岭土8份、碳酸钡15份、硅灰石6份、氧化锌5份、碳酸锶6份、方解石11份、石英2份及氧化铝4份。

37.在一些实施例中,用于制备圆珠干粒的各原料包括:钾长石为40份、钠长石6份、高岭土8份、碳酸钡18份、硅灰石3份、氧化锌4份、碳酸锶8份、方解石7份、石英2份及氧化铝4份。

38.在一些实施例中,用于制备圆珠干粒的各原料包括:钾长石为30份、钠长石15份、高岭土8份、碳酸钡10份、硅灰石8份、氧化锌8份、碳酸锶8份、方解石8份、石英2份及氧化铝3份。

39.通过采用上述原料组合,并通过控制各氧化物在共相体系中的配比,形成二价氧化物的微细晶体,使得圆珠干粒具有丝滑手感和透感,进而能够改善相应陶瓷制品的手感和品质,且能够使得相应的陶瓷制品具有较优的耐磨、防污、防滑、耐酸碱等性能。此外,上述配方组合能够保证干粒材料的在瓷砖表面具有较广的烧成温度范围,在不同的瓷砖烧成温度下和不同的面釉基础下都能呈现出稳定的亚光光泽度和丝绸般细腻的触感。

40.在一些实施例中,钾长石的化学成分中k2o的质量百分含量在9.0%以上;进一步地,钾长石的化学成分中k2o的质量百分含量为9.0%~10.5%;在一些实施例中,钠长石的化学成分中na2o的质量百分含量在7.5%以上;进一步地,钠长石的化学成分中na2o的质量百分含量在8.5%以上;进一步地,钠长石的化学成分中na2o的质量百分含量在7.5%~9.0%;足够的k2o和na2o含量才能保证配方中碱金属的成分稳定,能促使干粒配方在预定温度下充分熔融,形成足够的液相。

41.在一些实施例中,高岭土的化学成分中al2o3的质量百分含量在35%以上;进一步地,高岭土的化学成分中,al2o3为35%~40%;高岭土为al2o3的主要来源,al2o3含量偏少时需要加大添加量,会导致sio2的含量增加,进而会致使硅铝比偏高,使得制备得到的圆珠干粒光泽度偏高。

42.在一些实施例中,碳酸钡、氧化锌、碳酸锶的质量比(10~18):(4~8):(6~8)。在一些实施例中,碳酸钡的纯度在99%以上;在一些实施例中,氧化锌的纯度在99.9%以上;在一些实施例中,碳酸锶的纯度在99.5%以上。碳酸钡、氧化锌、碳酸锶的含量需控制在一定范围,若含量过高,容易造成二价离子晰晶过多,会生成过量的钡锌锶晶体,造成干粒的透感偏低;若含量过低,由于al2o3和sio2属于高温粘度偏大的物质,若没有足够的熔剂去熔融,会造成干粒干涩、粗糙等现象。

43.在一些实施例中,硅灰石的化学成分包括:sio

2 48%~53%,al2o

3 0.1%~1%,cao 40%~45%;在一些实施例中,硅灰石的化学成分中,sio2为48%~53%,al2o3为0.1%~1%,cao为40%~45%,mgo为1%~4%,杂质为2.5%~4%。在一些实施例中,方解石的化学成分中,cao的质量百分含量大于50%;进一步地,cao的质量百分含量为52%~56%;进一步地,cao的质量百分含量为52%~54%。硅灰石和方解石为cao的主要来源,含量偏低

的话,干粒熔融状态的高温粘度偏大,成型后手感粗糙,含量偏高的话,钙长石析出过多,影响干粒透感,造成产品发色不够通透。

44.在一些实施例中,石英的化学成分中,sio2的质量百分含量≥99%;进一步地,sio2的质量百分含量为99.5%,其余为微量杂质。石英和al2o3为补充网络架构,经试验含量在此范围比较合适。

45.在一些实施例中,圆珠干粒其主要化学成份包括:sio

2 50%~55%,al2o

3 16%~19%,cao 3%~5%,bao 9%~12%,sro 3.5%~5%,knao 4.5~6.5%,zno 3.6%~4%;进一步地,cao为4.3%~4.7%,bao为10.6%~11%,sro为4%~4.4%,zno为3.6%~4%;进一步地,cao为4.5%,bao为10.8%,sro为4.2%,zno为3.8%。

46.在一些实施例中,用于制备圆珠干粒的各原料的颗粒细度要求在300目以下;进一步地,在200目以下,以利于烧成时液化和反应充分。

47.在一些实施例中,用于制备圆珠干粒的各原料的水份控制在1%以下,水份越低,在混料阶段更容易混合均匀,进而可以降低烧成阶段的能耗。

48.在一些实施例中,步骤s101中,采用以下方法进行烧成;

49.在第一时间t1内加热至295℃~305℃,然后在第二时间t2内加热至1050℃~1150℃,再在第三时间t3内加热至1300℃~1500℃,再在1300℃~1500℃的范围内保温第四时间t4,然后冷却至300℃~400℃;其中,t1为8min~60min,t2为28min~60min,t3为18min~50min,t4为10min~30min;

50.进一步地,在第一时间t1内加热至300℃,然后在第二时间t2内加热至1100℃,再在第三时间t3内加热至1450℃,再在1450℃的范围内保温第四时间t4,然后冷却至300℃~400℃;t1为8min~12min,t2为28min~32min,t3为18min~22min,t4为10min~15min;进一步地,t1为10min,t2为30min,t3为20min,t4为10min。

51.上述烧成步骤中采用梯度温度控制程序,第一阶段中,先在特定时间内升到295℃~305℃,以保证各物料中结构水、吸附水充分排出;第二阶段中,在特定时间内加热至1050℃~1150℃,使高岭土中有机物分解,在一价氧化物的助熔下,碳酸盐进行分解排出co2;第三阶段达到1300℃~1500℃,并在1300℃~1500℃的范围内保温t4,使得各物料开始熔融,在熔剂的作用下液相开始产生,各氧化物同sio2及al2o3形成合适比例的各长石晶体,进而保证圆珠干粒的具有优异的手感,且还可以使得制得的圆珠干粒材料能够适用于不同的烧成温度和不同的釉料,且在不同的瓷砖烧成温度下和不同的面釉基础下都能呈现出稳定的亚光光泽度和丝绸般细腻的触感。

52.且本发明技术人员在研究中发现,烧制成的圆珠干粒的亚光效果和手感与烧成温度程序密切相关,烧成温度程序的设置需要与配方相适应,以形成合适的共晶相,利用二价氧化物晰晶产生低折射率的晶相来降低光泽度,且使用于瓷砖后不会受温度的波动而出现光泽度的波动,从而具有大的烧成范围。

53.可理解的,本发明中,烧成步骤中,可以采用混合料不动,变化温度的方式进行处理,也可以使混合料依次运动至具有相应温度的区域,在此不进行特别限定,应理解为均在本发明的保护范围内。

54.在一些实施例中,步骤s101中,将用于制备圆珠干粒的各原料混合后,进行搅拌(优选搅拌20~40min),得到混合料,将混合料以15~18kg/min的速度输送至熔块炉中进行

烧成;进一步地,采用螺旋柱进行运输。输送量偏少时,效率比较低,输送量偏大时,容易产生熔融不够充分,会有夹生料存在的现象,进而影响产品的合格率。

55.s102:将烧成品粹冷,破碎,制得干粒半成品;

56.在一些实施例中,步骤s102的粹冷步骤中,将烧成品通入温度为50℃以下的水中,得到粹冷制品。采用温度较低的水,粹冷效果更好,以有利于后续破碎处理。

57.在一些实施例中,步骤s102的破碎步骤中,将粹冷制品进行破碎,形成干粒半成品,并将干粒半成品过250~300目的筛网,以利于后续步骤的进行。

58.s103:将干粒半成品在温度为850℃~950℃的条件下进行圆珠化处理,过筛,制得圆珠干粒。

59.本发明技术人员在研究中发现:目前干粒制作都是经过烧制后,再进行破碎,往往在微观结构上存在着锋利的棱角,进而存在手感偏粗糙、且极易藏污纳垢等问题,在应用上受到一定的限制。特别是亚光瓷砖类产品,需要干粒所结合的釉料比较高的配方温度,才可以达到亚光效果,所以干粒的原始形态就会保持得较为完整,故若所采用的干粒形状不规则,会导致制成的产品在触感上比较粗糙,不够细腻温润。

60.基于此,本发明的技术人员设计了上述圆珠干粒的制备方法,先进行烧成、粹冷、破碎,制得相应的干粒半成品后,在850℃~950℃的条件下进行圆珠化处理,使干粒表面不规则的棱状结构消融掉,进而可以获得表面圆润的圆珠球体结构干粒,且在该温度下进行处理,能够改善圆珠干粒对应的陶瓷制品的手感和质感,以获得手感丝滑细腻的制品。且进一步研究发现,圆珠化处理的温度对处理效果具有较大的影响,当温度偏低时,干粒软化程度不够,所制得的圆珠干粒边部不够圆润,温度偏高时,干粒容易过火结团,优选圆珠化处理温度为850℃~950℃。

61.进一步地,优选圆珠化处理温度为860℃~930℃;进一步地,优选圆珠化处理温度为880℃~920℃;进一步地,优选圆珠化处理温度为900℃

±

5℃,以获得最佳的技术效果。

62.在一些实施例中,圆珠化处理温度为870℃、875℃、880℃、885℃、890℃、892℃、894℃、895℃、896℃、897℃、898℃、899℃、900℃、901℃、902℃、903℃、904℃、905℃、906℃、907℃、908℃、909℃、910℃、915℃、920℃、925℃、930℃、935℃或940℃。

63.本发明中,“圆珠化处理”是指将干粒半成品置于高温环境下进行加热处理,利用高温消除其棱角,提高干粒的圆润度,具体可以采用本领域常用的加热设备,仅需能够达到相应的温度即可,在此不仅进行特别限定,应理解为均在本发明的保护范围内。

64.在一些实施例中,步骤s103中,使干粒半成品以自由落体的方式通过高温熔炉的加热区。使半成品以自由落体的方式通过高温熔炉的加热区,利用半成品自身的重量,能够有效地提高圆珠干粒的圆润度,避免将干粒半成品置于特定容器内加热处理所导致的形变。

65.在一些实施例中,高温熔炉包括入口、出口和加热区,入口和出口分别开设于加热区的两端,其中,入口开设于高温熔炉的上测,出口开设于高温熔炉的下侧,以使半成品通过入口进入高温熔炉内后,经自由落体运动经过加热区,然后从出口排出。

66.在一些实施例中,采用旋风机将圆珠干粒的半成品喷入高温熔炉内,以利于提高半成品在高温熔炉内的分散性,避免团聚现象的出现。

67.在一些实施例中,步骤s103中,经圆珠化处理后,还包括过筛网的步骤;进一步地,

圆珠化处理后过250~300目的筛网,以获得所需粒径大小的圆珠干粒。

68.本发明一实施方式提供了一种圆珠干粒,由上述制备方法制备得到。该圆珠干粒相比于传统方法制得的圆珠干粒具有更高的圆润度,且手感细腻,有效地避免解决了传统产品手感粗糙、极易藏污纳垢等问题。且该圆珠干粒具有亚光光泽,且具有较优的耐磨性和防滑性能,实现了细腻触感的同时又具有防滑功能。

69.下面列举具体实施例来对本发明进行说明,需要说明的是,以下实施例仅为示例,不应理解为对本发明的限制。

70.实施例1

71.本实施例的原料配方:钾长石35份、钠长石8份、高岭土8份、碳酸钡15份、硅灰石6份、氧化锌5份、碳酸锶6份、方解石11份、石英2份、氧化铝4份;

72.制备方法:

73.(1)将各原料混合,并把混合好的各物料采用皮带秤精准输送进混料器进行搅拌,搅拌器的容量为2吨,搅拌时间为30分钟。

74.(2)采用螺旋柱以每分钟15~18公斤重量的混合好的物料逐步输送进熔块炉进行烧成,并按以下方法进行烧成:

75.经10min加热至300℃,然后经30min加热至1100℃,再经20min加热至1450℃,再在1450℃的范围内保温10min,然后冷却至300℃~400℃;

76.(3)将经烧成处理后的高温液态烧成物从闸口流入熔块炉下方的冷水池进行粹冷,冷水池的水温控制在50℃以下,经过粹冷后获得玻璃状态的干粒半成品。

77.(4)将干粒半成品的水分控制在1%以下,并把干粒半成品输送进对辊机中,进行破碎,经破碎后的细粉过250~300目筛网,取250~300目区间的干粒细粉,其余大于要求目数的需要再次破碎,直至达到合格目数,小于要求目数的当作干粒原材料在此进行烧成熔融。

78.(5)将步骤(4)中通过250~300目的细粉干粒通过旋风机从高温熔炉的入口喷进高温熔炉中,并使其以自由落体的方式通过加热区,进行圆珠化处理,加热区的温度为900℃,然后从出口收集,并过筛网250~300目,制得圆珠干粒成品。

79.实施例2

80.本实施例的原料配方:钾长石40份、钠长石6份、高岭土8份、碳酸钡18份、硅灰石3份、氧化锌4份、碳酸锶8份、方解石7份、石英2份、氧化铝4份。

81.制备方法:

82.(1)将各原料混合,并把混合好的各物料,皮带秤精准输送进混料器进行搅拌,搅拌器的容量为2吨,搅拌时间为30分钟。

83.(2)采用螺旋柱以每分钟15~18公斤重量的混合好的物料逐步输送进熔块炉进行烧成,并按以下方法进行烧成:

84.经10min加热至300℃,然后经30min加热至1100℃,再经20min加热至1450℃,再在1450℃的范围内保温10min,然后冷却至300℃~400℃;

85.(3)将经烧成处理后的高温液态烧成物从闸口流入熔块炉下方的冷水池进行粹冷,冷水池的水温控制在50℃以下,经过粹冷后获得玻璃状态的干粒半成品。

86.(4)将干粒半成品的水分控制在1%以下,并把干粒半成品输送进对辊机中,进行

破碎,经破碎后的细粉过250~300目筛网,取250~300目区间的干粒细粉,其余大于要求目数的需要再次破碎,直至达到合格目数,小于要求目数的当作干粒原材料在此进行烧成熔融。

87.(5)将步骤(4)中通过250~300目的细粉干粒通过旋风机从高温熔炉的入口喷进高温熔炉中,并使其以自由落体的方式通过加热区,进行圆珠化处理,加热区的温度为900℃,然后从出口收集,并过筛网250~300目,制得圆珠干粒成品。

88.实施例3

89.本实施例的原料配方:钾长石30份、钠长石15份、高岭土8份、碳酸钡10份、硅灰石8份、氧化锌8份、碳酸锶8份、方解石8份、石英2份、氧化铝3份。

90.制备方法:

91.(1)将各原料混合,并把混合好的各物料,皮带秤精准输送进混料器进行搅拌,搅拌器的容量为2吨,搅拌时间为30分钟。

92.(2)采用螺旋柱以每分钟15~18公斤重量的混合好的物料逐步输送进熔块炉进行烧成,并按以下方法进行烧成:

93.经10min加热至300℃,然后经30min加热至1100℃,再经20min加热至1450℃,再在1450℃的范围内保温10min,然后冷却至300℃~400℃;

94.(3)将经烧成处理后的高温液态烧成物从闸口流入熔块炉下方的冷水池进行粹冷,冷水池的水温控制在50℃以下,经过粹冷后获得玻璃状态的干粒半成品。

95.(4)将干粒半成品的水分控制在1%以下,并把干粒半成品输送进对辊机中,进行破碎,经破碎后的细粉过250~300目筛网,取250~300目区间的干粒细粉,其余大于要求目数的需要再次破碎,直至达到合格目数,小于要求目数的当作干粒原材料在此进行烧成熔融。

96.(5)将步骤(4)中通过250~300目的细粉干粒通过旋风机从高温熔炉的入口喷进高温熔炉中,并使其以自由落体的方式通过加热区,进行圆珠化处理,加热区的温度为900℃,然后从出口收集,并过筛网250~300目,制得圆珠干粒成品。

97.实施例4

98.与实施例3基本相同,不同之处在于,圆珠化过程加热区的温度为950℃,具体地:

99.本实施例的原料配方:钾长石30份、钠长石15份、高岭土8份、碳酸钡10份、硅灰石8份、氧化锌8份、碳酸锶8份、方解石8份、石英2份、氧化铝3份。

100.制备方法:

101.(1)将各原料混合,并把混合好的各物料,皮带秤精准输送进混料器进行搅拌,搅拌器的容量为2吨,搅拌时间为30分钟。

102.(2)采用螺旋柱以每分钟15~18公斤重量的混合好的物料逐步输送进熔块炉进行烧成,并按以下方法进行烧成:

103.经10min加热至300℃,然后经30min加热至1100℃,再经20min加热至1450℃,再在1450℃的范围内保温10min,然后冷却至300℃~400℃;

104.(3)将经烧成处理后的高温液态烧成物从闸口流入熔块炉下方的冷水池进行粹冷,冷水池的水温控制在50℃以下,经过粹冷后获得玻璃状态的干粒半成品。

105.(4)将干粒半成品的水分控制在1%以下,并把干粒半成品输送进对辊机中,进行

破碎,经破碎后的细粉过250~300目筛网,取250~300目区间的干粒细粉,其余大于要求目数的需要再次破碎,直至达到合格目数,小于要求目数的当作干粒原材料在此进行烧成熔融。

106.(5)将步骤(4)中通过250~300目的细粉干粒通过旋风机从高温熔炉的入口喷进高温熔炉中,并使其以自由落体的方式通过加热区,进行圆珠化处理,加热区的温度为950℃,然后从出口收集,并过筛网250~300目,制得圆珠干粒成品。

107.实施例5

108.与实施例3基本相同,不同之处在于,圆珠化过程加热区的温度为850℃,具体地:

109.本实施例的原料配方:钾长石30份、钠长石15份、高岭土8份、碳酸钡10份、硅灰石8份、氧化锌8份、碳酸锶8份、方解石8份、石英2份、氧化铝3份。制备方法:

110.(1)将各原料混合,并把混合好的各物料,皮带秤精准输送进混料器进行搅拌,搅拌器的容量为2吨,搅拌时间为30分钟。

111.(2)采用螺旋柱以每分钟15~18公斤重量的混合好的物料逐步输送进熔块炉进行烧成,并按以下方法进行烧成:

112.经10min加热至300℃,然后经30min加热至1100℃,再经20min加热至1450℃,再在1450℃的范围内保温10min,然后冷却至300℃~400℃;

113.(3)将经烧成处理后的高温液态烧成物从闸口流入熔块炉下方的冷水池进行粹冷,冷水池的水温控制在50℃以下,经过粹冷后获得玻璃状态的干粒半成品。

114.(4)将干粒半成品的水分控制在1%以下,并把干粒半成品输送进对辊机中,进行破碎,经破碎后的细粉过250~300目筛网,取250~300目区间的干粒细粉,其余大于要求目数的需要再次破碎,直至达到合格目数,小于要求目数的当作干粒原材料在此进行烧成熔融。

115.(5)将步骤(4)中通过250~300目的细粉干粒通过旋风机从高温熔炉的入口喷进高温熔炉中,并使其以自由落体的方式通过加热区,进行圆珠化处理,加热区的温度为850℃,然后从出口收集,并过筛网250~300目,制得圆珠干粒成品。

116.实施例6

117.与实施例3基本相同,不同之处在于,本实施例采用如下配方:钾长石28份,钠长石20份,高岭土8份,碳酸钡5份、氧化锌10份、碳酸锶11份,方解石6份,石英2份。

118.(1)将各原料混合,并把混合好的各物料,皮带秤精准输送进混料器进行搅拌,搅拌器的容量为2吨,搅拌时间为30分钟。

119.(2)采用螺旋柱以每分钟15~18公斤重量的混合好的物料逐步输送进熔块炉进行烧成,并按以下方法进行烧成:

120.经10min加热至300℃,然后经30min加热至1100℃,再经20min加热至1450℃,再在1450℃的范围内保温10min,然后冷却至300℃~400℃;

121.(3)将经烧成处理后的高温液态烧成物从闸口流入熔块炉下方的冷水池进行粹冷,冷水池的水温控制在50℃以下,经过粹冷后获得玻璃状态的干粒半成品。

122.(4)将干粒半成品的水分控制在1%以下,并把干粒半成品输送进对辊机中,进行破碎,经破碎后的细粉过250~300目筛网,取250~300目区间的干粒细粉,其余大于要求目数的需要再次破碎,直至达到合格目数,小于要求目数的当作干粒原材料在此进行烧成熔

融。

123.(5)将步骤(4)中通过250~300目的细粉干粒通过旋风机从高温熔炉的入口喷进高温熔炉中,并使其以自由落体的方式通过加热区,进行圆珠化处理,加热区的温度为900℃,然后从出口收集,并过筛网250~300目,制得圆珠干粒成品。

124.对比例1

125.与实施例3基本相同,不同之处在于,未进行圆珠化处理,具体地:

126.本对比例的原料配方:钾长石30份、钠长石15份、高岭土8份、碳酸钡10份、硅灰石8份、氧化锌8份、碳酸锶8份、方解石8份、石英2份、氧化铝3份。

127.制备方法:

128.(1)将各原料混合,并把混合好的各物料,皮带秤精准输送进混料器进行搅拌,搅拌器的容量为2吨,搅拌时间为30分钟。

129.(2)采用螺旋柱以每分钟15

‑

18公斤重量的混合好的物料逐步输送进熔块炉进行烧成,并按以下方法进行烧成:

130.经10min加热至300℃,然后经30min加热至1100℃,再经20min加热至1450℃,再在1450℃的范围内保温10min,然后冷却至300℃~400℃;

131.(3)将经烧成处理后的高温液态烧成物从闸口流入熔块炉下方的冷水池进行粹冷,冷水池的水温控制在50℃以下,经过粹冷后获得玻璃状态的干粒半成品。

132.(4)将干粒半成品的水分控制在1%以下,并把干粒半成品输送进对辊机中,进行破碎,经破碎后的细粉过250~300目筛网,取250~300目区间的干粒细粉,其余大于要求目数的需要再次破碎,直至达到合格目数,小于要求目数的当作干粒原材料在此进行烧成熔融,,并过筛网250~300目,制得干粒成品。

133.对比例2

134.本对比例的原料配方:钾长石30份、钠长石15份、高岭土8份、碳酸钡10份、硅灰石8份、氧化锌8份、碳酸锶8份、方解石8份、石英2份、氧化铝3份。

135.制备方法:

136.(1)将各原料混合,并把混合好的各物料,皮带秤精准输送进混料器进行搅拌,搅拌器的容量为2吨,搅拌时间为30分钟。

137.(2)采用螺旋柱以每分钟15

‑

18公斤重量的混合好的物料逐步输送进熔块炉进行烧成,并按以下方法进行烧成:

138.经10min加热至300℃,然后经30min加热至1100℃,再经20min加热至1450℃,再在1450℃的范围内保温10min,然后冷却至300℃~400℃;

139.(3)将经烧成处理后的高温液态烧成物从闸口流入熔块炉下方的冷水池进行粹冷,冷水池的水温控制在50℃以下,经过粹冷后获得玻璃状态的干粒半成品。

140.(4)将干粒半成品的水分控制在1%以下,并把干粒半成品输送进对辊机中,进行破碎,经破碎后的细粉过250~300目筛网,取250~300目区间的干粒细粉,其余大于要求目数的需要再次破碎,直至达到合格目数,小于要求目数的当作干粒原材料在此进行烧成熔融。

141.(5)将步骤(4)中通过250~300目的细粉干粒通过旋风机从高温熔炉的入口喷进高温熔炉中,并使其以自由落体的方式通过加热区,进行圆珠化处理,加热区的温度为800

℃,然后从出口收集,并过筛网250

‑

300目,制得干粒成品。

142.对比例3

143.本对比例的原料配方:钾长石30份、钠长石15份、高岭土8份、碳酸钡10份、硅灰石8份、氧化锌8份、碳酸锶8份、方解石8份、石英2份、氧化铝3份。

144.制备方法:

145.(1)将各原料混合,并把混合好的各物料,皮带秤精准输送进混料器进行搅拌,搅拌器的容量为2吨,搅拌时间为30分钟。

146.(2)采用螺旋柱以每分钟15~18公斤重量的混合好的物料逐步输送进熔块炉进行烧成,并按以下方法进行烧成:

147.经10min加热至300℃,然后经30min加热至1100℃,再经20min加热至1450℃,再在1450℃的范围内保温10min,然后冷却至300℃~400℃;

148.(3)将经烧成处理后的高温液态烧成物从闸口流入熔块炉下方的冷水池进行粹冷,冷水池的水温控制在50℃以下,经过粹冷后获得玻璃状态的干粒半成品。

149.(4)将干粒半成品的水分控制在1%以下,并把干粒半成品输送进对辊机中,进行破碎,经破碎后的细粉过250~300目筛网,取250~300目区间的干粒细粉,其余大于要求目数的需要再次破碎,直至达到合格目数,小于要求目数的当作干粒原材料在此进行烧成熔融。

150.(5)将步骤(4)中通过250

‑

300目的细粉干粒通过旋风机从高温熔炉的入口喷进高温熔炉中,并使其以自由落体的方式通过加热区,进行圆珠化处理,加热区的温度为1000℃,然后从出口收集,并过筛网250

‑

300目,制得干粒成品。

151.性能测试

152.(1)表面形貌检测

153.采用mg10085-1a1500x显微镜,检测实施例3、对比例1

‑

对比例3的干粒,其中,实施例3的放大图如图1所示,对比例1的放大图如图2所示,对比例2的放大图如图3所示,对比例3的放大图如图4所示。

154.从图1可以看出,实施例3的圆珠颗粒基本均呈圆珠状,且表面圆润,粒径均一,具有较优的透感。从图2可以看出,未经圆珠化处理的干粒表面具有明显的棱角。说明本发明的方法能够有效地提高圆珠干粒的圆润度。

155.从图3和图4可以看出,不同温度下圆珠化处理效果具有较大差异,当温度过低,只有部分干粒呈圆珠状,可能是由于干粒软化程度不够,进而使得所制圆珠干粒边部不够圆润;温度偏高时,干粒团聚成片,无法形成圆珠干粒,可能是由于干粒容易过火进而导致干粒结团。说明本发明的圆珠化处理温度范围能够有效地提高圆珠干粒的圆润度,进而可以有效地避免干粒棱角所带来的一系列问题。

156.(2)亚光效果及手感检测

157.光泽度检测方法为采用光泽度仪进行测验,本实验采用wgg60-e4型光度仪,开机后先用标准板调整好0光泽度点和高光97.0度点,然后光泽度仪置于所测样本上即可得到光泽度数据。按国家标准,参照iso-2767、gb8941.2。75度以上定义为高光,30~75度定义为平光,5~30度定义为亚光,5度以下定义为无光,上述实施例和对比例的检测结果如表1所示;

158.手感评价标准:通过触摸手感评判来确定,优10分,较优7

‑

9分,一般4

‑

6份,差1

‑

3分;分数越高,表示手感越优,优选大于7分,上述实施例和对比例的检测结果如表2所示。

159.表1:

[0160][0161]

表2

[0162][0163]

从表1可以看出,本发明的圆珠干粒呈具有亚光光泽,且在不同规格的烧成温度下都表现出稳定的亚光光泽,故该圆珠干粒不仅适用于小规格陶瓷产品也可适用于大规格大板岩板的亚光干粒材料。

[0164]

从表2可以看出,本发明的圆珠干粒呈现较优的手感,且在不同规格的烧成温度下

都表现出较优的手感,该圆珠干粒能够改善相关陶瓷制品手感粗糙的问题。另外,对比实施例3和实施例6,区别在于组分配方不同,实施例6缺少硅灰石,且部分组分含量不同,从表2可以看出,实施例3的手感明显优于实施例6。说明优选硅灰石在改善手感中的作用,优选采用以下原料:钾长石30~45份、钠长石5~15份、高岭土6~10份、碳酸钡10~20份、硅灰石3~8份、氧化锌3~10份、碳酸锶4~10份、方解石7~13份、石英1~4份及氧化铝1~5份。

[0165]

(3)耐污染性能和防滑性能

[0166]

检测上述实施例和对比例的干粒制备陶瓷砖,具体地:制备砖坯,干燥,施面釉,喷印图案,然后在上喷淋包含实施例和对比例的干粒的釉浆,1200℃的条件下进行烧成,打磨,制得陶瓷制品,将该陶瓷制品进行耐污性能和防滑性能检测,具体如表3所示:

[0167]

表3

[0168][0169][0170]

从表3可以看出,本发明的圆珠干粒制备而成的陶瓷制品具有较优的耐污染性能和防滑级别。另外,对比实施例3和对比例1

‑

对比例3可以看出,在特定温度下进行圆珠化处理能够有效地提高相应陶瓷制品的耐污和防滑效果。对比实施例3和实施例6可以看出,圆珠干粒的原料配方对耐污和防滑性能具有一定的影响,优选采用以下原料:钾长石30~45份、钠长石5~15份、高岭土6~10份、碳酸钡10~20份、硅灰石3~8份、氧化锌3~10份、碳酸锶4~10份、方解石7~13份、石英1~4份及氧化铝1~5份。

[0171]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0172]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并

不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。