1.本发明属于磨削技术领域,具体涉及一种复合结合剂砂轮及其制备方法及其制备方法。

背景技术:

2.碳化硅半导体因具有禁带宽度大、热导率高、击穿电场强度高等性能优势,可用于高温、高压、高频、大功率电子器件制造,并可应用于5g、智能制造、航空、军工等应用领域,属于战略性产品,应用前景广阔。碳化硅外延的质量是整个产业链中非常关键的一环,所有器件的功能要在外延上实现,所以外延片的质量对器件的性能影响很大。碳化硅外延片的精磨工序,属于碳化硅外延加工的后道工序,碳化硅外延片制造成本高,其对磨加工成品率和质量把控要求极为严格。但是碳化硅材料自身硬度仅次于金刚石,加工难度大,目前碳化硅外延片的精加工主要采用游离研磨抛光的工艺。但是游离研磨抛光存在加工效率低、研磨型面精度低、成本高、产品质量稳定性不好控、且对环境不够友好等缺陷。

技术实现要素:

3.本发明目的在于克服现有技术缺陷,提供一种复合结合剂砂轮,该砂轮保证纳米级细粒度砂轮的分散均匀性,减少了细粒度磨料的聚集,同时配合多孔陶瓷材料和六方氮化硼提高细粒度砂轮的容屑能力和自锐性,砂轮锋利性高,磨削能力强,可持续性稳定工作,质量稳定性好,可以高效去除碳化硅磨削余量,并达到纳米级磨削表面质量。本发明制备的超细粒度固结超硬磨具,磨削时产生的污染小,磨削型面精度高,可以替代现用的游离研磨抛光工序,解决现有加工工序的加工效率低,成本高,磨削型面精度差的难题以及减轻此工序带来的环境污染问题。

4.本发明还提供了上述复合结合剂砂轮的制备方法。

5.为实现上述目的,本发明采用如下技术方案:一种复合结合剂砂轮,主要用于碳化硅外延片的减薄加工,该砂轮由基体和磨料层组成,所述磨料层的各原料重量百分比为:预处理磨料45

‑

65%、树脂粘接剂8~20%、六方氮化硼5

‑

12%、二氧化硅5

‑

10%,陶瓷粉5

‑

15%、预合金粉粘接剂6

‑

12%、3μm硼粉1

‑

3%。

6.上述一种复合结合剂砂轮中,所述预处理磨料由以下重量百分比的原料组成:金刚石磨料48

‑

68%,普通磨料15

‑

30%,聚醚砜18

‑

40%,钛酸酯偶联剂1

‑

5%。

7.具体的,所述金刚石磨料粒度为10000#

‑

15000#,普通磨料粒度为10000#,普通磨料为碳化硅或者白刚玉其中一种。

8.进一步的,所述预处理磨料经下述步骤制备获得:1)将聚醚砜溶解到二甲基甲酰胺中,配成质量浓度15

‑

25%的聚醚砜混合液;2)将钛酸酯偶联剂以1:100

‑

120的质量比加入到二甲基甲酰胺中,混合均匀;3)将金刚石磨料和普通磨料以2

‑

4:1的质量比添加到步骤2)所得混合溶液中,混合均匀;

4)然后将步骤3)所得产物在70

‑

90℃的烘箱中烘2

‑

4h,烘至溶液中二甲基甲酰胺失重质量比为40

‑

60%;5)将步骤4)所得溶液加入到步骤1)所得聚醚砜混合液中,混匀,得到预处理混合液;6)将步骤5)所得预处理混合液,装入塑料注射器(直径25.3mm,高度170mm的工业级塑料注射器)中,然后放在静电喷雾装置的喷头处,施加40

‑

60kv的电压、以50mm/min的注射速度,将预处理混合液从塑料注射器的金属喷头处滴落至含有纯水的容器中,包裹着聚醚砜的混合磨料从水中析出;静电喷雾装置采用本领域常规技术即可,因其结构不是本技术的创新之所在,故此不再赘述;7)将步骤6)所得产物烘干,制备获得粒度在40

‑

60μm的球形预处理磨料。

9.磨料需要先混合到含有偶联剂的溶液中,然后再加入到聚醚砜溶液中。由于磨料直接加入到聚醚砜溶液中会产生团聚和界面排斥作用,因此先用偶联剂改性磨料,以增加磨料与聚醚砜树脂液的相容性和均匀分布。

10.进一步优选的,所述树脂粘接剂为腰果油改性的酚醛树脂粉,粒度在40

‑

60μm之间,可选用普通市售产品。腰果油改性酚醛树脂可以提高树脂的耐热性以及树脂的强度,提高磨料把持力。粒度在40

‑

60μm之间,能够和预处理磨料得到均匀混合,保证对砂轮整体均匀性,减少磨削划伤等作用。

11.所述的陶瓷粉为砂轮配方中不可缺少的组分。进一步优选的,所述陶瓷粉为泡沫陶瓷,且陶瓷粉直径在60

‑

70μm。泡沫陶瓷其内部为通孔结构,孔径尺寸为10μm,孔隙率为80%,泡沫陶瓷脆性好,磨料露刃效果好,砂轮去除力强,锋利性好,且其内部多孔结构可以起到容屑作用,减少磨削堵塞,降低磨削热,提高工件表面质量。所述硼粉粒径2

‑

5μm。

12.所述六方氮化硼,其不仅为层状排列,具有很好的润滑性,其次,导热系数高,有利于磨削热的排出,降低磨削烧伤等问题,提高磨削表面质量。进一步优选的,所述六方氮化硼为水溶性六方氮化硼的纳米片,其横向尺寸粒度为几百纳米。可采用本领域常规技术制备获得,如参考汕头大学,硕士论文《水溶性六方氮化硼纳米片的制备及其在复合材料的应用》。所述六方氮化硼为砂轮配方中不可缺少的组分,水溶性六方氮化硼的纳米片,它的水溶性特性使其在水冷磨削时可以溶解,砂轮上形成纳米孔隙,利于磨料的出刃,提高砂轮自锐性。

13.所述预合金粉粘接剂为bi

‑

30pb

‑

15sn

‑

9cd,粒度为200

‑

300μm,可直接购买普通市售产品。该合金粉流动性好能够与树脂结合剂材料界面相容性,且产生交叉耦合作用,降低磨削损伤。

14.上述复合结合剂砂轮的制备方法,其包括以下步骤:a)将预处理磨料、树脂粘接剂、预合金粉粘接剂和陶瓷粉放入100

‑

300目超声振动筛,混匀,备用;b)将硼粉、六方氮化硼和二氧化硅以1:40

‑

60的固液比放入无水乙醇中,混合均匀;然后转入真空度

‑

0.03 ~

ꢀ‑

0.06mpa、温度40

‑

60℃的真空烘箱中放置,得到乙醇质量百分比为5

‑

10%的不结团混合物;将此混合物放入高频振动器中振动混合,然后真空烘箱中烘干,备用;c)将步骤a)与步骤b)制备所得混合料混合一起,然后采用超声振动筛混合,获得

混合均匀的成型料;d)将成型料投入组装好的模具中,采用微波加热的方式将成型料升温至140

‑

180℃。然后将模具移至温度为140

‑

180℃的真空压机处,施加100

‑

140mpa的压力,抽真空至

‑

0.04~0.08mpa,压机升温至240

‑

280℃,保温6

‑

10h,取出模具冷却至室温,卸模获得砂轮块;e)将砂轮块加工成菱形,然后粘接到铜基体上即得。铜基体可以定制化生产,本技术优选使用新乡市瑞通过滤设备制造有限公司生产的孔径在50

‑

260μm的微孔铜基体。微孔铜基体有利于粘接胶层的深入,提高砂轮粘接力,避免砂轮在使用过程中脱环。

15.进一步的,所述的砂轮块优选为锐角60

°

的四边形菱形。该菱形结构在磨削时能够使初始接触时达到最好的磨削接触面,降低磨削阻力。

16.和现有技术相比,本发明具有如下有益效果:1)本发明提供了一种纳米级粗糙度碳化硅外延片加工用砂轮及其制备方法。该方法制备的树脂结合砂轮对磨料把持力好具有有效的磨削力,其次对纳米级磨料的预处理解决了细粒度磨料的聚集问题,避免划伤磨削表面质量差的问题。且本发明砂轮中多孔陶瓷材料和六方氮化硼的使用都有助于提高砂轮出刃高度和速度,提高砂轮锋利性,保证持续磨削;2)本发明提供的精磨树脂砂轮可以实现对碳化硅外延片的减薄精加工工序,具有很好的磨削刃口、自锐性以及颗粒度均匀性,可以有效解决纳米级表面粗糙度碳化硅外延片的磨削加工问题。该砂轮的使用不仅保证了外延片的纳米级粗糙度表面质量的要求可以实现连续磨削加工,同时替代游离研磨的工序。替代现在行业内现用的游离磨料研磨工艺。在加工碳化硅晶体外延片的精加工上具有明显优势,能够解决现在碳化硅晶体外延片的背减加工难题。

附图说明

17.图1为本发明所述复合结合剂砂轮的结构示意图;图2为图1中砂轮块的结构示意图。

具体实施方式

18.以下结合实施例对本发明的技术方案作进一步地详细介绍,但本发明的保护范围并不局限于此。

19.下述实施例中,涉及的原料均为普通市售产品或可参照现有常规技术制备获得。

20.具体的,所述金刚石磨料粒度为10000#

‑

15000#,普通磨料粒度10000#,为普通市售产品。

21.所述树脂粘接剂为腰果油改性的酚醛树脂粉,粒度在40

‑

60μm之间,购买自彤程新材。

22.所述六方氮化硼为水溶性六方氮化硼的纳米片,其横向尺寸粒度为几百纳米,参考汕头大学,硕士论文《水溶性六方氮化硼纳米片的制备及其在复合材料的应用》制备。

23.所述陶瓷粉为泡沫陶瓷,且陶瓷粉直径在60

‑

70μm。所述硼粉粒径3μm。所述预合金粉粘接剂为bi

‑

30pb

‑

15sn

‑

9cd,粒度为200

‑

300μm,为普通市售产品。

24.实施例1

一种复合结合剂砂轮,该砂轮由基体和磨料层组成,所述磨料层的各原料重量百分比为:预处理磨料45%、树脂粘接剂20%、预合金粉粘接剂10%、六方氮化硼7%、二氧化硅10%,陶瓷粉5%、硼粉3%。

25.所述的预处理磨料由以下重量百分比的原料组成:金刚石磨料57%,普通磨料(白刚玉)19%,聚醚砜22%,钛酸酯偶联剂2%。

26.所述预处理磨料经下述预处理工序制备获得:1)将聚醚砜溶解到二甲基甲酰胺中,机械搅拌混匀(可加热到60℃放入烘箱中1h以使其溶解完全),配成质量浓度20%的聚醚砜混合液;2)将钛酸酯偶联剂以1:100的质量比加入到二甲基甲酰胺中,高频振动10min以混合均匀;3)将金刚石磨料和普通磨料以3:1的质量比添加到2)所得混合溶液中,高频振动加机械混合1h以混合均匀;4)步骤3)所得产物在80℃的烘箱中烘3h,,烘至溶液中二甲基甲酰胺失重质量比50%;5)将步骤4)所得溶液加入到步骤1)所得聚醚砜混合液中,超声 机械搅拌,混合3h以混匀,得到预处理混合液;6)将步骤5)所得预处理混合液,装入直径25.3mm,高度170mm的工业级塑料注射器中,然后放在静电喷雾装置的喷头处,在喷头直径2mm的条件下,施加50kv的电压、以50mm/min的注射速度,将预处理混合液从塑料注射器的金属喷头处滴落至含有纯水的容器中,包裹着聚醚砜的混合磨料从水中析出;7)将步骤6)所得产物烘干,制备获得粒度约在50μm的球形预处理磨料。

27.上述一种复合结合剂砂轮的制备方法,具体包括以下步骤:a)将预处理磨料、树脂粘接剂、预合金粉粘接剂和陶瓷粉混合放入200目超声振动筛,混合30min以混匀,备用;b)将硼粉、六方氮化硼和氧化硅以1:50的固液比(g/g)放入无水乙醇中,采用超声 机械搅拌混合2h以混匀。然后将其放入真空度

‑

0.05mpa、温度60℃的真空烘箱中,烘约2h,得到乙醇质量含量5%的不结团混合物。将此混合物放入高频振动器中振动混合2min。然后在60℃的真空烘箱中烘干,备用;c)将步骤a)与步骤b)制备的混合料混合一起,然后放入150目超声振动筛,混合1h,获得混合均匀的成型料;d)将成型料投入组装好的模具中,采用微波加热的方式在2min内将成型料升温至160℃。然后将模具移至温度为160℃的真空压机处,施加120mpa的压力,抽真空至

‑

0.04~0.08mpa,压机升温至240℃,保温8h。取出模具冷却至室温,卸模即得砂轮块;e)将砂轮块加工成菱形结构(锐角为60

°

的四边形菱形,见图2),然后粘接到微孔铜基体上即得(见图1)。本技术使用新乡市瑞通过滤设备制造有限公司生产的孔径在50

‑

260μm的微孔铜基体。

28.实施例2一种复合结合剂砂轮,该砂轮由基体和磨料层组成,所述磨料层的各原料重量百分比为:预处理磨料62%、树脂粘接剂8%、预合金粉粘接剂8%、六方氮化硼5%、二氧化硅8%,陶

瓷粉8%、硼粉1%。

29.所述预处理磨料的各原料配比以及制备方法参照实施例1。

30.上述一种复合结合剂砂轮的制备方法,具体包括以下步骤:a)将预处理磨料、树脂粘接剂、预合金粉粘接剂和陶瓷粉混合放入200目超声振动筛,混合30min以混匀,备用;b)将硼粉、六方氮化硼和氧化硅以1:50的固液比(g/g)放入无水乙醇中,采用超声 机械搅拌混合2h以混匀。然后将其放入真空度

‑

0.04mpa、温度60℃的真空烘箱中,烘约2h,得到乙醇质量含量5%的不结团混合物。将此混合物放入高频振动器中振动混合2min。然后在60℃的真空烘箱中烘干,备用;c)将步骤a)与步骤b)制备的混合料混合一起,然后放入150目超声振动筛,混合1h,获得混合均匀的成型料;d)将成型料投入组装好的模具中,采用微波加热的方式在2min内将成型料升温至170℃。然后将模具移至温度为160℃的真空压机处,施加120mpa的压力,抽真空至

‑

0.04~0.08mpa,压机升温至280℃,保温8h。取出模具冷却至室温,卸模即得砂轮块;e)将砂轮块加工成菱形结构(锐角为60

°

的四边形菱形),然后粘接到微孔铜基体上即得。本技术使用新乡市瑞通过滤设备制造有限公司生产的孔径在50

‑

260μm的微孔铜基体。

31.实施例3一种复合结合剂砂轮,该砂轮由基体和磨料层组成,所述磨料层的各原料重量百分比为:预处理磨料50%、树脂粘接剂12%、预合金粉粘接剂12%、六方氮化硼6%、二氧化硅5%,陶瓷粉13%、硼粉2%。

32.所述预处理磨料的各原料配比以及制备方法参照实施例1。

33.上述一种复合结合剂砂轮的制备方法,具体包括以下步骤:a)将预处理磨料、树脂粘接剂、预合金粉粘接剂和陶瓷粉混合放入200目超声振动筛,混合30min以混匀,备用;b)将硼粉、六方氮化硼和氧化硅以1:50的固液比(g/g)放入无水乙醇中,采用超声 机械搅拌混合2h以混匀。然后将其放入真空度

‑

0.06mpa、温度60℃的真空烘箱中,烘约2h,得到乙醇质量含量5%的不结团混合物。将此混合物放入高频振动器中振动混合2min。然后在60℃的真空烘箱中烘干,备用;c)将步骤a)与步骤b)制备的混合料混合一起,然后放入150目超声振动筛,混合1h,获得混合均匀的成型料;d)将成型料投入组装好的模具中,采用微波加热的方式在2min内将成型料升温至150℃。然后将模具移至温度为160℃的真空压机处,施加120mpa的压力,抽真空至

‑

0.04~0.08mpa,压机升温至260℃,保温8h。取出模具冷却至室温,卸模即得砂轮块;e)将砂轮块加工成菱形结构(锐角为60

°

的四边形菱形),然后粘接到微孔铜基体上即得。本技术使用新乡市瑞通过滤设备制造有限公司生产的孔径在50

‑

260μm的微孔铜基体。

34.实施例4一种复合结合剂砂轮,该砂轮由基体和磨料层组成,所述磨料层的各原料重量百

分比为:预处理磨料52%、树脂粘接剂13%、合金粉6%、六方氮化硼12%、二氧化硅7%,陶瓷粉8%、硼粉2%。

35.所述预处理磨料的各原料配比以及制备方法参照实施例1。

36.上述复合结合剂砂轮的制备方法参照实施例1。

37.对比例1将实施例1中的预处理磨料更改为未经过预处理的磨料(即磨料配方不变,但是未经过预处理工序处理),其余参照实施例1制备砂轮。

38.对比例2常规砂轮配方,其原料各重量百分比组成为:金刚石磨料45%、酚醛树脂粉25%、碳化硅20%、三氧化二铬3%、白刚玉7%。以此配方采用常规热压法制备砂轮。

39.对比例3将实施例3中的六方氮化硼更改为石墨;砂轮块结构更改为普通圆弧结构,制备砂轮。

40.磨削试验使用研磨抛光液进行加工时,即二氧化钛和氧化铈作为磨料的研磨抛光液,对四寸碳化硅外延片进行加工,材料移除率小于0.3μm/h。抛光3μm需要耗时10h,效率极低,需要用到抛光液大于20l。工件表面粗糙度ra=0.3nm,ttv<4μm。相较于本技术砂轮,其磨削效率低,型面精度差,污染大,成本高。

41.下表给出了实施例1至4以及对比例1至3制备所得砂轮的磨削效果。

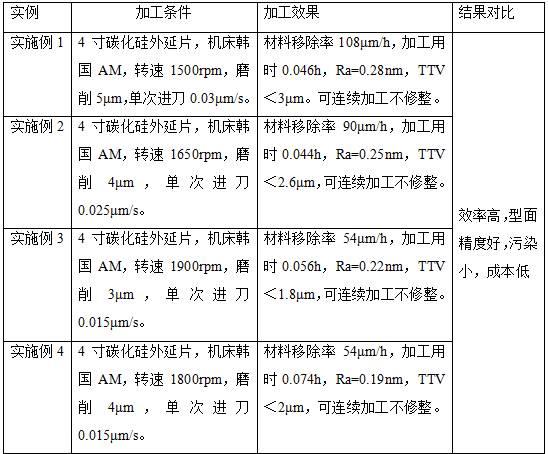

42.表1可以看出,相较于对比例,本发明砂轮磨削效率高,型面精度好,污染小,成本低;对比例制备所得砂轮多存在加工效率低,磨削表面质量不达标,无法持续性工作;工件表面磨削纹路粗,型面精度差,修整频繁等缺陷。

43.表1不同实施例及对比例制备所得砂轮磨削对比结果

综上看出:本发明制备的树脂超硬砂轮在磨削外延片时可以达到纳米级磨削表面质量,且砂轮有一定自锐性强,锋利性好。在背减薄加工碳化硅外延片精加工上具有明显优势,能够解决现在碳化硅外延片的背面加工难题。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。