1.本发明涉及磁控溅射技术领域,具体为一种连续式磁控溅射装置。

背景技术:

2.磁控溅射是近年来实现工业应用过程中,利用率较多的一种,磁控溅射镀膜是指在真空条件下,利用获得功能的粒子轰击靶材料表面,使靶材表面原子获得足够的能量而逃逸的过程。被溅射的靶材沉积到基材表面,就称作溅射镀膜。溅射镀膜中的入射离子,一般采用辉光放电获得,所以溅射出来的粒子在飞向基体过程中,易和真空室中的气体分子发生碰撞,使运动方向随机,沉积的膜易于均匀。现有的规模性磁控溅射镀膜,沉积速率较高,工艺重复性好,便于自动化,且具有设备简单、易于控制、镀膜面积大和附着力强等优点,随着不断的研究,更是实现了高速、低温、低损伤但大多数的装置无法做到连续,专利申请号为 cn201721674593.5的发明公开了一种连续式磁控溅射装置,具有连续的三个腔室,按工作顺序分别为真空腔室、磁控溅射腔室、冷却腔室。三个腔室之间以可活动装置隔开,各自工作,互不干扰,从而实现了生产连续性,减少抽真空和冷却的等待时间;

3.但上述装置在实施时,当第一批的物料从出口炉门取出后,冷却腔室与外界连通,形成非真空状态,即使出口炉门关闭后,磁控溅射腔室向冷却腔室输送物料时,磁控溅射腔室也为非真空状态,无法满足磁控溅射对环境的要求,需要再次抽真空,从而导致在具体实施的过程中需要反复对磁控溅射腔室进行抽真空,不便于使用。

技术实现要素:

4.为了解决上述现有技术中存在问题,本发明提供一种连续式磁控溅射装置。

5.为了实现上述目的,本发明采用如下技术方案:

6.一种连续式磁控溅射装置,包括物料,还包括真空腔室、磁控溅射腔室、调节腔室和冷却腔室,所述真空腔室、磁控溅射腔室、调节腔室和冷却腔室依次排布,所述真空腔室与所述调节腔室连通;

7.所述真空室和所述磁控溅射腔室之间设置有第一活动密封组件,所述磁控溅射腔室与所述调节腔室之间设置有第二活动密封组件,所述调节腔室与所述冷却腔室之间设置有第三活动密封组件;

8.所述空腔室、磁控溅射腔室、调节腔室和冷却腔室的内部均设置有物料传送装置,所述物料传送装置用于所述物料的连续传送。

9.进一步的,所述真空腔室远离所述磁控溅射腔室的一侧开设有物料入口,所述冷却腔室远离所述调节腔室的一侧开设有物料出口。

10.进一步的,所述物料入口和物料出口处设置有密封组件。

11.进一步的,所述第一活动密封组件为闸板阀。

12.进一步的,所述第二活动密封组件和所述第三活动密封组件的结构与所述第一活动密封组件的结构相同。

13.进一步的,所述物料传送装置包括第一传送装置、第二传送装置、第三传送装置和第四传送装置,所述第一传送装置设置于所述真空腔室的内部,所述第二传送装置设置于所述磁控溅射腔室的内部,所述第三传送装置设置于所述调节腔室的内部,所述第四传送装置设置于所述冷却腔室的内部。

14.进一步的,所述第一传送装置、第二传送装置、第三传送装置和第四传送装置中的两个或多个,在使用时能够实现物料的连续传送。

15.进一步的,所述物料传送装置包括支座、导轨、滚筒和传送带。

16.进一步的,所述真空腔室、磁控溅射腔室、调节腔室和冷却腔室的内部均设置有气压表。

17.进一步的,所述冷却腔室通过管道与冷却介质存储装置连通。

18.与现有技术相比,本发明的有益效果在于:

19.在具体实施的过程中,将冷却腔室内的加工后的物料取出后,关闭物料出口,,此时冷却腔室为非真空,开启第三活动密封组件,将调节腔室内的物料输送至冷却腔室,此时向真空腔室输送新一批的物料,由于真空腔室与调节腔室连通,并且此时第三活动密封组件开启,可以同时将真空腔室、调节腔室和冷却腔室抽真空后关闭第三活动密封组件,便于磁控溅射腔室向调节腔室输送加工后的物料,从而保证磁控溅射腔室在与其他腔室连通后,依然是真空的状态,可以连续的对下一批次待加工物料进行加工,保证了连续加工的效率,大幅度的缩短了等待时间,更便于连续式的加工,便于使用。

附图说明

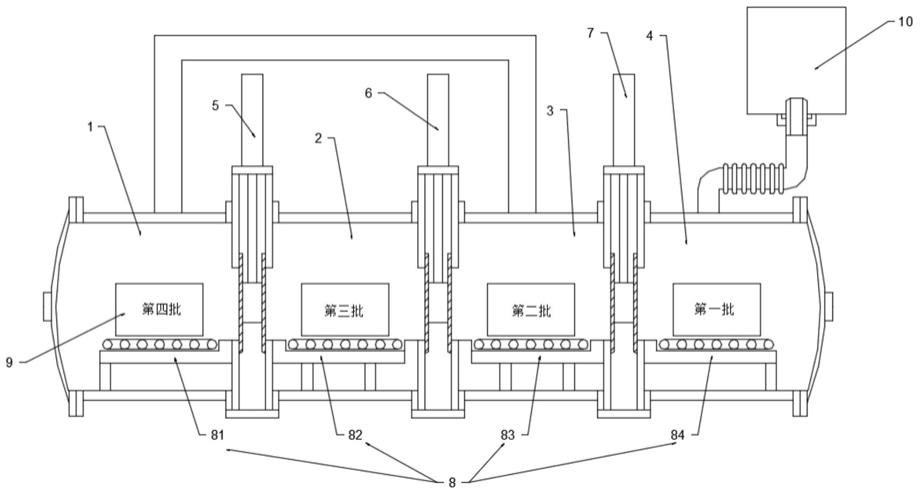

20.图1显示为本发明的内部整体示意图;

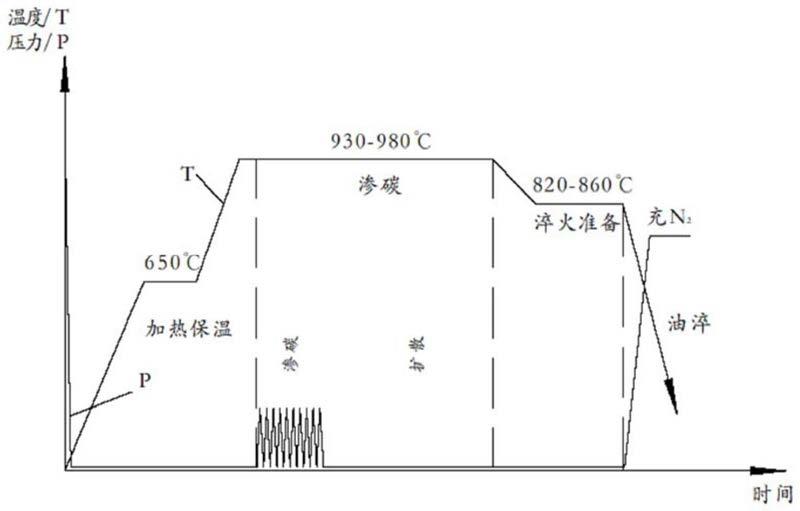

21.图2为内部抽真空时内部第一批物料位置示意图;

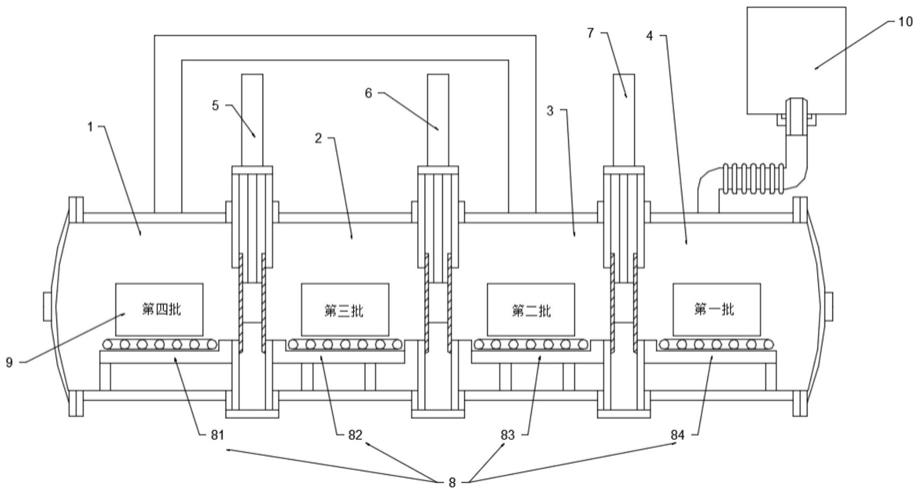

22.图3为调节室向冷却室输送物料后的物料位置示意图;

23.图4为磁控溅射腔室向调节腔室输送物料后的物料位置示意图;

24.图中,1

‑

真空腔室,2

‑

磁控溅射腔室,3

‑

调节腔室,4

‑

冷却腔室,5

‑

第一活动密封组件,6

‑

第二活动密封组件,7

‑

第三活动密封组件,8

‑

物料传送装置,81

‑

第一传送装置,82

‑

第二传送装置,83

‑

第三传送装置,84

‑

第四传送装置,9

‑

物料,10

‑

冷却介质存储装置。

具体实施方式

25.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式,但本发明的保护范围不局限于以下所述。

26.下面结合实施例对本发明作进一步的描述,所描述的实施例仅是本发明一部分实施例,并不是全部的实施例。基于本发明中的实施例,本领域的普通技术人员在没有做出创造性劳动前提下所获得的其他所有实施例,都属于本发明的保护范围。

27.在本发明的描述中,需要理解的是,术语“逆时针”、“顺时针”“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

28.实施例:

29.一种连续式磁控溅射装置,包括物料9,还包括真空腔室1、磁控溅射腔室2、调节腔室 3和冷却腔室4,真空腔室1、磁控溅射腔室2、调节腔室3和冷却腔室4依次排布,真空腔室1与调节腔室3连通;

30.如图1所示,在装置的内部设置真空腔室1用于短暂的存放待加工的物料,磁控溅射腔室2用于对物料进行加工,调节腔室3用于短暂的存放经过磁控溅射腔室2加工后的物料,再将其输送至冷却腔室4的内部进行冷却,由于真空腔室1和调节腔室3连通,因此可以同时将真空腔室1与调节腔室3同步抽真空。

31.真空室1和磁控溅射腔室2之间设置有第一活动密封组件5,磁控溅射腔室2与调节腔室3之间设置有第二活动密封组件6,调节腔室3与冷却腔室4之间设置有第三活动密封组件7;

32.如图1所示,具体实施时,相邻的两个腔室之间设置活动密封组件,其中,优选的,第一活动密封组件5为闸板阀,第二活动密封组件6和第三活动密封组件7的结构与第一活动密封组件5的结构相同,第一活动密封组件5用于分隔真空腔室1和磁控溅射腔室2,第二活动密封组件6用于分隔磁控溅射腔室2和调节腔室3,第三活动密封组件7用于分隔调节腔室3和冷却腔室4,其中,磁控溅射腔室2两侧的活动密封组件上设置有清理组件,用于在对物料进行加工后,对活动密封组件的内壁进行清理,

33.空腔室1、磁控溅射腔室2、调节腔室3和冷却腔室4的内部均设置有物料传送装置8,物料传送装置8用于物料9的连续传送;

34.如图1

‑

4所示,具体实施时,在装置的内部设置物料输送装置8,其中物料传送装置8 为现有技术,用于对装置内部的物料进行连续的输送,物料传送装置8包括第一传送装置81、第二传送装置82、第三传送装置83和第四传送装置84,第一传送装置81设置于真空腔室1 的内部,第二传送装置82设置于磁控溅射腔室2的内部,第三传送装置83设置于调节腔室 3的内部,第四传送装置84设置于冷却腔室4的内部,第一传送装置81、第二传送装置82、第三传送装置83和第四传送装置84中的两个或多个,物料传送装置8包括支座、导轨、滚筒和传送带等组件,在使用时能够实现物料的连续传送,真空腔室1、磁控溅射腔室2、调节腔室3和冷却腔室4的内部均设置有气压表,用于对装置内部各个腔室的气压进行实时的监测。

35.真空腔室1远离磁控溅射腔室2的一侧开设有物料入口,冷却腔室4远离调节腔室3的一侧开设有物料出口;

36.如图1所示,具体实施时,物料入口用于向真空腔室1的内部添加待加工的材料,物料出口用于将冷却腔室4内部加工且冷却后的物料取出,物料入口和物料出口处设置有密封组件,从而保证装置内部的真空状态,冷却腔室4通过管道与冷却介质存储装置10连通,用于对加工后的物料进行冷却。

37.本发明还提供了一种连续式磁控溅射装置的使用方法,包括以下步骤:

38.1.开启物料入口,将第一批物料放置在真空腔室1的内部,关闭物料入口;

39.2.开启第一活动密封组件5、第二活动密封组件6和第三活动密封组件7,使空腔室1、磁控溅射腔室2、调节腔室3和冷却腔室4连通;

40.3.将连通的空腔室1、磁控溅射腔室2、调节腔室3和冷却腔室4抽真空;

41.4.抽真空后第二活动密封组件6和第三活动密封组件7,使使空腔室1、磁控溅射腔

室2、调节腔室3和冷却腔室4分隔;

42.5.第一活动密封组件5为开启状态,通过第一传送装置81将第一批物料输送至磁控溅射腔室2的内部后,关闭第一活动密封组件5,对第一批物料进行加工;

43.6.开启物料入口,将第二批物料放置在真空腔室1,物料入口关闭后将真空腔室1抽真空 7.开启第二活动密封组件6,通过第二传送装置82将加工后的第一批物料输送至调节腔室3 的内部,关闭第二活动密封组件6;

44.8.开启第一活动密封组件5,将第二批物料输送至磁控溅射腔室2的内部并关闭第一活动密封组件5后进行加工;

45.9.开启物料入口,将第三批物料放置在真空腔室1;

46.10.开启三活动密封组件7,将第一批物料输送至冷却腔室4的内部,物料入口关闭后将真空腔室1、调节腔室3和冷却腔室4抽真空,抽真空后关闭第三活动密封组件7;

47.11.开启第二活动密封组件6,将加工后的第二批物料输送至调节腔室3,关闭第二活动密封组件6;

48.12.开启第一活动密封组件5,将第三批物料输送至磁控溅射腔室2的内部进行加工,关闭第一活动密封组件5;

49.13.开启物料出口,将冷却腔室4内的第一批物料取出,关闭物料出口,此时冷却腔室4为非真空状态;

50.14.开启第三活动密封组件7将第二批物料输送至冷却腔室4,此时调节腔室3和冷却腔室4 均为非真空状态;

51.15.开启物料入口,将第四批物料放置在真空腔室1,物料入口关闭后将真空腔室1、调节腔室3和冷却腔室4抽真空,抽真空后关闭第三活动密封组件7;

52.16.开启第二活动密封组件6,将加工后的第三批物料输送至调节腔室3,关闭第二活动密封组件6;

53.17.开启第一活动密封组件5,将将第四批物料输送至磁控溅射腔室2的内部进行加工,关闭第一活动密封组件5,向真空腔室1的内部放置下一批待加工物料并抽真空;

54.18.连续加工时,下一批物料按照步骤13

‑

17重复操作,往复循环,从而实现生产连续不停滞。

55.当物料位置如图3所示时,将真空腔室1、调节腔室3和冷却腔室4抽真空,当对第二批物料进行冷却时,如图4所示,根据上述步骤,可以保证磁控溅射腔室2持续处于真空的状态,从而满足了磁控溅射对加工环境的要求,从而保证了连续的生产加工。

56.以上仅为本发明的较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作地等同变化,仍属本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。