1.本发明涉及一种乙二醇催化剂的制备及应用,属于催化剂制备技术领域。

背景技术:

2.乙二醇不仅是生产聚对苯二甲酸乙二醇酯的重要原料,而且还是高沸点溶剂,是一种不可或缺的有机化工原料。随着聚酯行业的发展,乙二醇的消费量逐年上涨。在石油资源日益短缺的形式下,由煤基合成乙二醇工艺的开发更具有战略意义,目前中国国内呈现爆发式发展。目前工业化均是固定床式气固两相反应,由催化剂催化草酸二甲酯和氢气合成乙二醇,然后经过精馏得到优级品乙二醇。所以催化剂是改工艺路线的核心,催化剂的优略决定了乙二醇的品质和收率。目前国内外正在积极从事此类催化剂的研究工作,并取得了一定成果。

3.目前工业化应用催化剂均是以二氧化硅为载体,负载纳米铜颗粒。但是制备原料和制备方法多样,催化剂性能和活性差距很大。

4.有鉴于上述的缺陷,本设计人,积极加以研究创新,以期创设一种乙二醇催化剂的制备及应用,使其更具有产业上的利用价值。

技术实现要素:

5.为解决上述技术问题,本发明的目的在于提供一种乙二醇催化剂的制备方法及应用,本发明制备的二氧化硅前驱体,合成出载体表面负载高度分散的纳米铜,得到性能优异的催化剂,降低成本,并将催化剂用于草酸二甲酯选择加氢制备乙二醇,得到较好的催化效果。

6.本发明的一种乙二醇催化剂的制备方法,具体制备步骤为:

7.(1)前驱体的制备:

8.按重量份数计,将一定量的氨水加入搅拌釜内,启动乳化泵与均质机,对氨水进行乳化;同时将一定量的四氯化硅冷却至

‑

40℃,然后以20min

‑

30min的速度滴加至氨水中,共同浮化4h结束后,混合物料回到搅拌釜内,通过搅拌釜保持在

‑

40℃,持续恒温反应2h,反应温度始终控制在

‑

40℃,制备成二氧化硅前驱体;

9.(2)铜氨溶液的制备:

10.按重量份数计,取一定量的铜盐,加入一定量的去离子水,搅拌溶解完毕,再加入一定量的氨水,搅拌至溶液澄清;完成铜氨溶液的制备;

11.(3)催化剂的制备:

12.按重量份数计,将一定量的铜氨溶液和一定量的前驱体加入搅拌釜内混合,乳化泵与均质机不工作,然后搅拌釜经2h逐步升温至80℃,再经1

‑

2h逐步升温至97℃,后恒温6h进行反应,反应结束后,自然降温至60℃以下;经过抽滤、水洗至电导率3000μs/cm获得浆料,将浆料干燥,焙烧,过筛,即制得粉状的催化剂成品。

13.进一步的,所述步骤(1)中,按重量份数计,四氯化硅为1~12份,氨水为5~50份,

氨水的浓度为25

‑

30%。

14.进一步的,所述步骤(1)中,乳化泵为高速乳化泵,均质机为高压均质机;乳化泵和均质机持续乳化循环时,设定温度为

‑

40℃。

15.进一步的,所述步骤(2)中,按重量份数计,铜盐为1份,去离子水为1份,氨水为7~56份,氨水的浓度为25

‑

30%。

16.进一步的,所述步骤(2)中,铜盐为五水硝酸铜。

17.进一步的,所述步骤(3)中,按重量份数计,前驱体为1~12份,铜氨溶液为30份。进一步的,所述步骤(3)中,浆料干燥的温度为80~120℃、干燥的时间为8~12h,焙烧方法为:在空气氛围下以400℃程序曲线焙烧4h。

18.进一步的,所述步骤(3)中,制得粉状的催化剂的目数为20

‑

40目。

19.乙二醇的合成方法,以草酸二甲酯为原料,在如上所述催化剂存在下反应制得乙二醇。

20.进一步的,具体合成步骤为:

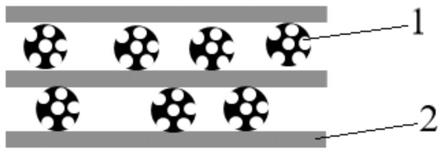

21.取催化剂,装填于dn14mmh400mm反应器中部,反应器下方用20ml10目石英砂封底,反应器上方用20ml10目石英砂封口,进料,加催化剂,然后反应得到反应液,即为乙二醇。

22.进一步的,所述反应的条件为:压力为2.0mpa、氢气流量为300ml/min、还原反应的温度为230℃、还原反应的时间为12h。

23.进一步的,所述进料条件为:进料量0.25ml/min(15%草酸二甲酯甲醇溶液)、气化温度为180℃,反应温度为200℃、氢气流量为700ml/min、压力为2.5mpa。

24.本发明制备的二氧化硅前驱体,合成出载体表面负载高度分散的纳米铜,得到性能优异的催化剂,降低成本,并将催化剂用于草酸二甲酯选择加氢制备乙二醇,得到较好的催化效果。

具体实施方式

25.下面结合实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

26.1、催化剂的制备

27.(1)二氧化硅前驱体的制备:

28.按重量份数计,将5~50份浓度为27%的氨水加入搅拌釜内,启动高速乳化泵与高压均质机,对氨水进行乳化;同时将1~12份的四氯化硅冷却至

‑

40℃,然后以20min

‑

30min的速度滴加至氨水中,滴加完毕后,高速乳化泵与高压均质机持续乳化循环4h,并且设定温度为

‑

40℃,乳化结束后物料回到搅拌釜内进行反应,反应温度始终控制在

‑

40℃,并持续恒温反应2h,完成前驱体的制备;

29.(2)铜氨溶液的制备:

30.按重量份数计,称取1份的铜盐,加入1份的去离子水,搅拌溶解完毕,再加入7~56份浓度为27%的氨水,搅拌至溶液澄清;完成铜氨溶液的制备;

31.(3)催化剂的制备:

32.按重量份数计,取30份的铜氨溶液和1~12份的前驱体置于搅拌釜中混合,高速乳化泵与高压均质机不工作;然后搅拌釜经2h逐步升温至80℃,再经1

‑

2h逐步升温至97℃,后

恒温6h进行反应,反应结束后,自然降温至60℃以下;经过抽滤、水洗至电导率3000μs/cm获得浆料,将浆料放在80~120℃烘箱中干燥8~12h,并在空气氛围下以400℃程序曲线焙烧4h;后使用20

‑

40目的筛网过筛,即制得20

‑

40目粉状的催化剂。

33.2、催化剂的应用

34.取4g8ml催化剂,装填于dn14mmh400mm反应器中部,下用20ml10目石英砂封底,上用20ml10目石英砂封口,催化剂在2.0mpa、氢气流量300ml/min、230℃条件下还原12h。进料条件:进料量0.25ml/min(15%草酸二甲酯甲醇溶液)、气化温度180℃,反应温度200℃、氢气流量700ml/min、压力2.5mpa条件下,得到反应液,经气相色谱分析,反应的转化率达99.5%以上,乙二醇的选择性高于90%,因此本发明制备的二氧化硅基铜催化剂是一种转化率和选择性均优良的催化剂。

35.实施例一

36.1、二氧化硅前驱体和铜氨溶液的制备

37.将22g浓度为27%的氨水加入搅拌釜内,启动高速乳化泵与高压均质机,对氨水进行乳化;同时将170g的四氯化硅冷却至

‑

40℃,然后以20min

‑

30min的速度滴加至氨水中,滴加完毕后,高速乳化泵与高压均质机持续乳化循环4h,设定温度为

‑

40℃,乳化结束后物料回到搅拌釜内进行反应,反应温度始终控制在

‑

40℃,并持续恒温反应2h,完成二氧化硅前驱体的制备;

38.称取241.6g五水硝酸铜,加入1680g去离子水,搅拌溶解完毕,再加入440g浓度为27%的氨水,搅拌至溶液澄清,完成铜氨溶液的制备。

39.2、二氧化硅基铜催化剂的制备

40.将新配置的铜氨溶液缓慢加入至搅拌釜中与二氧化硅前驱体混合,高速乳化泵与高压均质机不工作,搅拌釜经2h逐步升温至80℃,再经1

‑

2h逐步升温至97℃,后恒温6h进行反应,反应结束后,自然降温至60℃以下;经过抽滤、水洗至电导率3000μs/cm获得浆料,将浆料放在120℃烘箱中干燥10h,并在空气氛围下以400℃程序曲线焙烧4h;后破碎并使用20

‑

40目的筛网过筛,即制得20

‑

40目粉状的催化剂。

41.3、二氧化硅基铜催化剂的应用

42.取4g8ml催化剂,装填于dn14mmh400mm反应器中部,下用20ml10目石英砂封底,上用20ml10目石英砂封口,催化剂在2.0mpa、氢气流量300ml/min、230℃条件下还原12h。进料条件:进料量0.25ml/min(15%草酸二甲酯甲醇溶液)、气化温度180℃,反应温度200℃、氢气流量700ml/min、压力2.5mpa条件下,得到反应液,经气相色谱分析,草酸二甲酯转化率100%,乙二醇选择性90.27%。

43.实施例二

44.1、二氧化硅前驱体和铜氨溶液的制备

45.将1575g浓度为27%的氨水加入搅拌釜内,启动高速乳化泵与高压均质机,对氨水进行乳化;同时将1020g的四氯化硅冷却至

‑

40℃,然后以20min

‑

30min的速度滴加至氨水中,滴加完毕后,高速乳化泵与高压均质机持续乳化循环4h,设定温度为

‑

40℃,乳化结束后物料回到搅拌釜内进行反应,反应温度始终控制在

‑

40℃,并持续恒温反应2h,完成二氧化硅前驱体的制备;

46.称取241.6g五水硝酸铜,加入5280g去离子水,搅拌溶解完毕,再加入440g浓度为

27%的氨水,搅拌至溶液澄清,完成铜氨溶液的制备。

47.2、二氧化硅基铜催化剂的制备

48.将新配置的铜氨溶液缓慢加入至搅拌釜中与二氧化硅前驱体混合,高速乳化泵与高压均质机不工作,搅拌釜经2h逐步升温至80℃,再经1

‑

2h逐步升温至97℃,后恒温6h进行反应,反应结束后,自然降温至60℃以下;经过抽滤、水洗至电导率3000μs/cm获得浆料,将浆料放在120℃烘箱中干燥10h,并在空气氛围下以400℃程序曲线焙烧4h;后破碎并使用20

‑

40目的筛网过筛,即制得20

‑

40目粉状的催化剂。

49.3、二氧化硅基铜催化剂的应用

50.取4g8ml催化剂,装填于dn14mmh400mm反应器中部,下用20ml10目石英砂封底,上用20ml10目石英砂封口,催化剂在2.0mpa、氢气流量300ml/min、230℃条件下还原12h。进料条件:进料量0.25ml/min(15%草酸二甲酯甲醇溶液)、气化温度180℃,反应温度200℃、氢气流量700ml/min、压力2.5mpa条件下,得到反应液,经气相色谱分析,草酸二甲酯转化率99.95%,乙二醇选择性92.85%。

51.实施例三

52.1、二氧化硅前驱体和铜氨溶液的制备

53.将3085g浓度为27%的氨水加入搅拌釜内,启动高速乳化泵与高压均质机,对氨水进行乳化;同时将2040g的四氯化硅冷却至

‑

40℃,然后以20min

‑

30min的速度滴加至氨水中,滴加完毕后,高速乳化泵与高压均质机持续乳化循环4h,设定温度为

‑

40℃,乳化结束后物料回到搅拌釜内进行反应,反应温度始终控制在

‑

40℃,并持续恒温反应2h,完成二氧化硅前驱体的制备;

54.称取241.6g五水硝酸铜,加入9600g去离子水,搅拌溶解完毕,再加入440g浓度为27%的氨水,搅拌至溶液澄清,完成铜氨溶液的制备。

55.2、二氧化硅基铜催化剂的制备

56.将新配置的铜氨溶液缓慢加入至搅拌釜中与二氧化硅前驱体混合,高速乳化泵与高压均质机不工作,搅拌釜经2h逐步升温至80℃,再经1

‑

2h逐步升温至97℃,后恒温6h进行反应,反应结束后,自然降温至60℃以下;经过抽滤、水洗至电导率3000μs/cm获得浆料,将浆料放在120℃烘箱中干燥10h,并在空气氛围下以400℃程序曲线焙烧4h;后破碎并使用20

‑

40目的筛网过筛,即制得20

‑

40目粉状的催化剂。

57.3、二氧化硅基铜催化剂的应用

58.取4g8ml催化剂,装填于dn14mmh400mm反应器中部,下用20ml10目石英砂封底,上用20ml10目石英砂封口,催化剂在2.0mpa、氢气流量300ml/min、230℃条件下还原12h。进料条件:进料量0.25ml/min(15%草酸二甲酯甲醇溶液)、气化温度180℃,反应温度200℃、氢气流量700ml/min、压力2.5mpa条件下,得到反应液,经气相色谱分析,草酸二甲酯转化率100%,乙二醇选择性96.43%。

59.以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。