1.本发明涉及高分子材料技术领域,具体涉及一种丙烯酸改性环氧树脂及其制备方法和应用。

背景技术:

2.在type

‑

c的组装过程中,连接头和连接母座之间常通过点胶的形式进行固定连接,这种固定方式对于的性能和点胶工艺要求较高,胶粘剂的流动性要适宜,点胶量必须适当;另一方面,人们日常生活中使用手机电脑等type

‑

c充电数据线的插拔频次极高,在这种高强度摩擦作用下,对于type

‑

c连接部胶粘剂性能的要求更高。

3.环氧胶黏剂是以环氧树脂作为基体,添加各类功能性助剂,配合适当的固化剂体系制成的一类灌封材料,作为一种性能优良的胶黏剂被广泛应用于各种连接结构的材料中,由此获得的连接结构可满足大部分的要求。但目前市面上用于type

‑

c的环氧胶粘剂还存在粘度和触变性偏差,流动性不足等缺点,造成填充性不好,密封失效;有时,胶水固化过程中会有不与固化剂反应的析出物,析出物流动到端子也会造成连接不良,难以同时实现粘结强度大,触变指数低,韧性、气密性、防水性和绝缘性等性能均优异的目标。

4.因此,为了提高type

‑

c的使用寿命,本发明通过自制一种丙烯酸改性环氧树脂加入到单组分环氧胶黏剂中,增加固化后胶水的剪切强度,增大韧性,对于单组分环氧胶黏剂的粘结强度、触变指数和固化等都具有一定的促进作用。

技术实现要素:

5.为解决上述技术问题,本发明提供了一种丙烯酸改性环氧树脂及其制备方法和应用,将其用于制备type

‑

c用单组分环氧胶粘剂,达到增加胶粘剂的剪切强度、粘结强度、耐高温性能、防水性、机械性能和绝缘性,降低触变指数的目的。

6.按照本发明的技术方案,所述丙烯酸改性环氧树脂的制备方法,包括以下步骤:

7.(1)按质量份数计,将25

‑

35份环氧树脂和0.02

‑

0.03份催化剂混匀,升温至105

‑

115℃,分次加入0.5

‑

1份丙烯酸单体,得到第一混合料;

8.(2)升温至125

‑

135℃,向所述第一混合料中分次加入1.5

‑

2份环氧树脂、0.2

‑

0.3份引发剂和7

‑

8份丙烯酸单体,得到第二混合料;

9.(3)所述第二混合料分散保温2

‑

3h,加入0.02

‑

0.03份引发剂,125

‑

135℃分散反应30

‑

60min,制得所述丙烯酸改性环氧树脂。

10.优选的,所述环氧树脂为双酚a型环氧树脂。

11.优选的,所述丙烯酸单体选自α

‑

甲基丙烯酸、丙烯酸异辛酯、丙烯酸甲酯和丙烯酸丁酯中的一种或多种。

12.优选的,所述催化剂为三苯基膦和/或二(三苯基膦)醋酸钯。

13.优选的,所述引发剂为偶氮和/或偶氮化合物。

14.具体的,所述丙烯酸改性环氧树脂的制备方法包括以下步骤:

15.(1)按质量份计,将25

‑

35份双酚a型环氧树脂和0.02

‑

0.03份催化剂混匀,升温至105

‑

115℃,分三次加入0.5

‑

1份丙烯酸单体,35

‑

45min/次,得到第一混合料;

16.(2)升温至125

‑

135℃,向所述第一混合料中分六次加入1.5

‑

2份双酚a型环氧树脂、0.2

‑

0.3份引发剂和7

‑

8份丙烯酸单体,18

‑

25min/次,得到第二混合料;

17.(3)所述第二混合料分散保温2

‑

3h,加入0.02

‑

0.03份引发剂,125

‑

135℃分散反应30

‑

60min,趁热出料,制得所述丙烯酸改性环氧树脂。

18.本发明还提供了上述丙烯酸改性环氧树脂在type

‑

c用单组分环氧胶粘剂中的应用;

19.优选的,所述type

‑

c用单组分环氧胶粘剂包括以下重量份数的组分:环氧树脂100份、固化剂5

‑

10份、固化促进剂1

‑

5份、颜料0.1

‑

0.5和填料101

‑

155份;

20.优选的,所述环氧树脂为所述丙烯酸改性环氧树脂、双酚a型环氧树脂和纳米橡胶改性环氧树脂的混合物;

21.优选的,所述丙烯酸改性环氧树脂、双酚a型环氧树脂和纳米橡胶改性环氧树脂的重量比为2

‑

6:8

‑

14:1

‑

4。

22.优选的,所述固化剂选自双氰胺、咪唑和改性咪唑中的一种或多种;所述双氰胺的优选粒径为3μm;

23.优选的,所述固化促进剂为改性胺,优选粒径为10μm。

24.优选的,所述填料选自碳酸钙、气相二氧化硅、氧化铝和氢氧化铝中的一种或多种。

25.需要说明的是,所述碳酸钙的优选粒径为10μm,水分小于0.4%;通过采用高吸油量非活性处理的碳酸钙能够吸收配方中不与固化剂反应的少量溶剂或助剂,防止析出物流到端子上造成端子不良。

26.进一步的,所述type

‑

c用单组分环氧胶粘剂的制备方法,包括以下步骤:

27.将环氧树脂预分散均匀后加入颜料和填料分散均匀,真空脱泡,再加入固化剂和固化促进剂分散均匀,真空脱泡,制得所述type

‑

c用单组分环氧胶粘剂。制备过程中要求控制物料温度不超过35℃。

28.本发明的上述技术方案相比现有技术具有以下优点:

29.(1)本发明丙烯酸改性环氧树脂粘结强度大且性能稳定,易于保存;用于制备单组分环氧胶粘剂时,环氧树脂中添加量为10%

‑

30%就可大幅度提高胶粘剂的剪切强度和弯曲强度,起到非常明显的增韧效果,对于单组分环氧胶黏剂的粘结强度、触变指数和固化等都具有一定的促进作用,可广泛应用于环氧结构胶及灌封胶的合成;

30.(2)本发明type

‑

c用单组分环氧胶粘剂不仅增加了胶粘剂针对难粘材料的粘结强度,还降低了触变指数,达到了点胶量可控的目的,既能够填充完全起到密封作用,又不会外溢影响端子品质;玻璃化转化温度高,耐高温性能佳,能够承受低压注塑时的高温冲刷;防水性、机械性能和绝缘性能优异,热固后收缩率低,韧性好;

31.(3)本发明通过采用高吸油量非活性处理的碳酸钙作为填料,能够吸收配方中不与固化剂反应的少量溶剂或助剂,避免了固化过程中析出物污染端子;

32.(4)本发明丙烯酸改性环氧树脂的制备过程中,通过分次加入反应物控制加入速度,防止反应剧烈导致反应物料喷出,制备工艺简单,生产成本低且环保,对于相关产业的

发展具有重要的促进意义。

具体实施方式

33.下面通过具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

34.本发明实施例所采用的原料均为市售常规原料。

35.其中,制备丙烯酸改性环氧树脂的环氧树脂选用828el环氧树脂;催化剂选用三苯基膦;丙烯酸单体选用α

‑

甲基丙烯酸和丙烯酸异辛酯;引发剂选用偶氮。

36.制备type

‑

c用单组分环氧胶粘剂的环氧树脂选用上述自制丙烯酸改性环氧树脂、828el环氧树脂和mx154改性环氧树脂;固化剂选用3060双氰胺固化剂;固化促进剂选用1020固化促进剂;填料选用r202气相二氧化硅和1003碳酸钙的混合物;颜料选用炭黑t4。

37.实施例1

38.(一)丙烯酸改性环氧树脂的制备:

39.(1)将29kg 828el环氧树脂和24g三苯基膦混合,升温至110℃,分三次加入0.6kgα

‑

甲基丙烯酸,40min/次,得到第一混合料;

40.(2)升温至130℃,向所述第一混合料中分六次加入1.9kg 828el环氧树脂、0.24kg偶氮和7.7kg丙烯酸异辛酯,20min/次,得到第二混合料;

41.(3)所述第二混合料分散保温2.5h,加入24g偶氮,130℃分散反应45min,制得所述丙烯酸改性环氧树脂。

42.注:合计投料量为39.488kg

43.(二)type

‑

c用单组分环氧胶粘剂的制备:

44.按表1配方将步骤(一)制得的丙烯酸改性环氧树脂、828el环氧树脂、mx154纳米橡胶改性环氧树脂预分散5min至均匀;加入白炭黑r202气相二氧化硅、碳酸钙1003和炭黑t4分散均匀,真空脱泡;加入双氰胺3060固化剂和1020固化促进剂分散均匀,真空脱泡,得到所述type

‑

c用单组分环氧胶粘剂,然后分装储存,储存温度为5℃。注意制备过程中控制物料温度为不超过35℃。

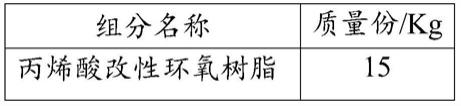

45.表1实施例1各组分添加量配方

46.组分名称质量份/kg丙烯酸改性环氧树脂20828el环氧树脂65mx154改性环氧树脂15r202气相二氧化硅1.5炭黑t40.21003碳酸钙1153060双氰胺固化剂81020固化促进剂2

47.实施例2

48.在实施例1的基础上将表1配方替换为表2配方。

49.表2实施例2各组分添加量配方

[0050][0051][0052]

实施例3

[0053]

在实施例1的基础上将表1配方替换为表3配方。

[0054]

表3实施例3各组分添加量配方

[0055]

组分名称质量份/kg丙烯酸改性环氧树脂20828el环氧树脂70mx154改性环氧树脂10r202气相二氧化硅3炭黑t40.11003碳酸钙1203060双氰胺固化剂51020固化促进剂5

[0056]

实施例4

[0057]

在实施例1的基础上将表1配方替换为表4配方。

[0058]

表4实施例4各组分添加量配方

[0059]

[0060][0061]

实施例5

[0062]

在实施例1的基础上将表1配方替换为表5配方。

[0063]

表5实施例5各组分添加量配方

[0064]

组分名称质量份/kg丙烯酸改性环氧树脂20828el环氧树脂60mx154改性环氧树脂20r202气相二氧化硅5炭黑t40.51003碳酸钙1503060双氰胺固化剂81020固化促进剂3

[0065]

实施例6

[0066]

在实施例1的基础上将表1配方替换为表6配方。

[0067]

表6实施例6各组分添加量配方

[0068]

组分名称质量份/kg丙烯酸改性环氧树脂10828el环氧树脂70mx154改性环氧树脂20r202气相二氧化硅1炭黑t40.21003碳酸钙1003060双氰胺固化剂81020固化促进剂1.5

[0069]

实施例7

‑9[0070]

在实施例1的基础上将丙烯酸异辛酯替换为α

‑

甲基丙烯酸、丙烯酸甲酯或丙烯酸丁酯。

[0071]

实施例10

[0072]

在实施例1的基础上将三苯基膦替换为二(三苯基膦)醋酸钯。

[0073]

实施例11

[0074]

在实施例1的基础上将偶氮替换为偶氮化合物。

[0075]

实施例12

[0076]

在实施例1的基础上将丙烯酸改性环氧树脂的制备方法替换为:

[0077]

(1)按重量份计,将25kg 828el环氧树脂和20g三苯基膦混匀,升温至105℃,分三

次加入0.5kgα

‑

甲基丙烯酸,35min/次,得到第一混合料;

[0078]

(2)升温至125℃,向所述第一混合料中分六次加入1.5kg 828el环氧树脂、0.2kg偶氮和7kg丙烯酸异辛酯,18min/次,得到第二混合料;

[0079]

(3)所述第二混合料分散保温2

‑

3h,加入20g偶氮,125℃分散反应30min,制得所述丙烯酸改性环氧树脂。

[0080]

实施例13

[0081]

在实施例1的基础上将丙烯酸改性环氧树脂的制备方法替换为:

[0082]

(1)按重量份计,将35kg 828el环氧树脂和30g三苯基膦混匀,升温至115℃,分三次加入1kgα

‑

甲基丙烯酸,45min/次,得到第一混合料;

[0083]

(2)升温至135℃,向所述第一混合料中分六次加入2kg 828el环氧树脂、0.3kg偶氮和8kg丙烯酸异辛酯,25min/次,得到第二混合料;

[0084]

(3)所述第二混合料分散保温3h,加入30g偶氮,135℃分散反应60min,制得所述丙烯酸改性环氧树脂。

[0085]

对比例1

[0086]

按表7配方将e51环氧树脂、692环氧稀释剂和邻苯二甲酸二丁酯预分散5min至均匀;加入白炭黑、炭黑和碳酸钙分散均匀,真空脱泡;加入双氰胺固化剂和固化促进剂分散均匀,真空脱泡,得到所述type

‑

c用单组分环氧胶粘剂,然后分装储存,储存温度为5℃。注意控制物料温度为20

‑

35℃。

[0087]

表7对比例各组分添加量配方

[0088]

组分名称质量份/kge51环氧树脂100692环氧稀释剂9邻苯二甲酸二丁酯7白炭黑3.5炭黑t40.21003碳酸钙1003060双氰胺固化剂81020固化促进剂2

[0089]

性能测定

[0090]

对实施例1、对比例1和对比例2所制备的胶粘剂的粘度、触变指数、固化时间、玻璃转化温度(tg)、剪切强度、硬度、弯曲强度、ip68防水性能、插拔次数、析出物和表面电阻进行测定。测定结果如表8所示。

[0091]

表8性能测定结果

[0092][0093]

注:(1)ip68是gb/t 4208

‑

2017外壳防护等级中,防尘防水等级标准的最高级别。ipxx中,第一位x是防尘等级,最高等级为6;第二位x是防水等级,最高等级为8。

[0094]

(2)析出物检测结束后打开tpye

‑

c,如果端子有大量油状析出物,同时表明端子插拔强度弱,质量不佳;如果密封空位胶量不均匀,其主要原因是防水性不好。

[0095]

表8显示,本发明实施例1制备的单组分环氧胶粘剂的粘度、玻璃转化温度、剪切强度、硬度和弯曲强度、插拔强度和表面电阻均明显高于对比例1,该结果说明本发明通过采用自制丙烯酸改性环氧树脂,有效提高了单组分环氧胶粘剂对难粘材料的机械性能、粘结强度、耐高温性能和绝缘性;此外,本发明实施例1制备的单组分环氧胶粘剂还具有触变指数低的优点,达到了点胶量可控的目的;固化过程中析出物不明显;防水性能优异。

[0096]

显然,上述实施例仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。