1.本发明涉及摄像技术领域,特别涉及一种摄像装置及其连接方法。

背景技术:

2.现有摄像模组的陶瓷板与fpc之间的连接有两种方式,一种是通过在陶瓷板与fpc之间添加导电胶,然后用过热压工艺使其导通,此方式需要专用设备与专用导电胶,不仅成本高,且工作效率低下,陶瓷板与fpc之间连接的可靠性不良;另一种是在陶瓷板的侧边开设凹槽,凹槽内壁设有金手指,fpc的插接端设有金手指,金手指有电性接触点,将fpc插入凹槽内,凹槽内壁的金手指与fpc的金手指进行电性连接,但此种连接方式通常需要过盈配合,且存在fpc插入困难从而破坏fpc的元器件,在使用过程中陶瓷板与fpc之间也容易脱落,可靠性较低。

技术实现要素:

3.有鉴于此,本发明的摄像装置的制作工艺简单,有效提升制作效率和摄像装置的可靠性。

4.一种摄像装置,包括第一线路板和第二线路板,所述第一线路板包括陶瓷基板、集成于所述陶瓷基板的导电线路以及与所述导电线路连接的第一焊盘,所述第一焊盘连接于所述陶瓷基板的侧面,所述侧面凹陷形成有安装槽,所述第二线路板包括插接端,所述插接端设有第二焊盘,所述插接端安装于所述安装槽中,所述第一焊盘与所述第二焊盘通过焊锡实现连接。

5.在本发明中,上述安装槽将所述侧面分隔成第一子侧面和第二子侧面,所述第一焊盘连接于所述第一子侧面,所述第一线路板还包括与所述导电线路连接的第三焊盘,所述第三焊盘连接于所述第二子侧面,所述插接端包括第四焊盘和相对的第一插接面和第二插接面,所述第二焊盘连接于所述第一插接面,所述第四焊盘连接于所述第二插接面,所述第三焊盘与所述第四焊盘通过焊锡实现连接。

6.在本发明中,上述安装槽包括第一内壁和第二内壁,所述第一内壁与所述第二内壁相对设置,所述第一内壁设置有第一导电片,所述第一导电片与所述第一焊盘连接,所述第二焊盘包括相互连接的第一焊接部和第一接触部,所述第一焊盘通过焊锡与所述第一焊接部连接,所述第一接触部与所述第一导电片接触或间隔设置。

7.在本发明中,上述第二内壁设置有第二导电片,所述第二导电片与所述第三焊盘连接,所述第四焊盘包括相互连接的第二焊接部和第二接触部,所述第三焊盘通过焊锡与所述第二焊接部连接,所述第二接触部与所述第二导电片接触或间隔设置。

8.在本发明中,上述第一线路板包括多个所述第一焊盘和/或多个所述第三焊盘,多个所述第一焊盘沿所述第一子侧面的宽度方向间隔设置,多个所述第三焊盘沿所述第二子侧面的宽度方向间隔设置。

9.在本发明中,上述第一内壁与所述第二内壁之间的间隙大于所述插接端的厚度。

10.在本发明中,上述陶瓷基板与所述插接端通过胶水固定连接。

11.在本发明中,上述摄像装置还包括摄像模组和连接器,所述第一线路板包括安装面,所述安装面垂直于所述侧面,所述摄像模组安装于所述安装面,所述连接器连接于所述第二线路板远离所述插接端的一端。

12.在本发明中,上述摄像模组还包括感光芯片,所述安装面凹陷形成容置槽,所述容置槽与所述摄像模组相对设置,所述感光芯片安装在容置槽内。

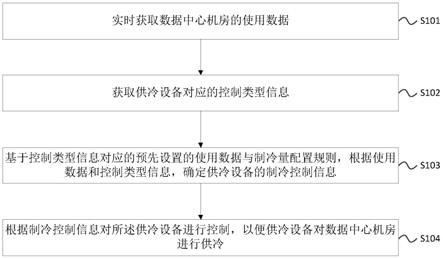

13.一种摄像装置的连接方法,所述方法包括步骤:

14.在陶瓷基板的侧面电镀第一焊盘或/和第三焊盘;

15.在第二电路板上电镀第二焊盘或/和第四焊盘;

16.在陶瓷基板的侧面设置一个安装槽,将第二电路板插入安装槽内,将第一焊盘与第二焊盘通过激光锡球焊接,或/和将第三焊盘与第四焊盘通过激光锡球焊接。

17.本发明的摄像装置的陶瓷基板由于具有立体电镀的特点,因此将第一焊盘设置在陶瓷基板的侧面,通过将第一焊盘与第二焊盘通过焊锡实现电性连接,能够提高制作效率,提高成品率,避免摄像模组出现短路或接触不灵现象,提高了摄像模组的可靠性。

附图说明

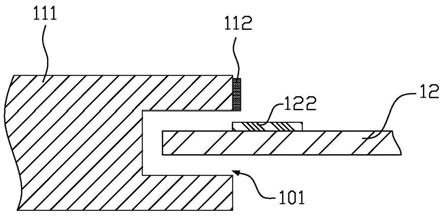

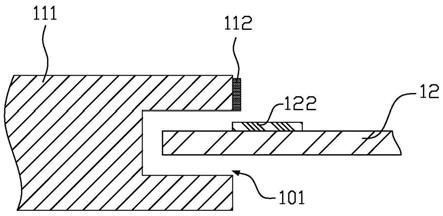

18.图1是本发明第一实施例的摄像装置的结构示意图。

19.图2是图1的局部放大图。

20.图3是本发明第一实施例的第二线路板的俯视结构示意图。

21.图4是本发明第一实施例的摄像装置的一视角的剖视结构示意图。

22.图5是本发明第一实施例的摄像装置的另一视角的剖视结构示意图。

23.图6是本发明第一实施例的第一线路板与第二线路板配合的局部剖视结构示意图。

24.图7是本发明第二实施例的第一线路板与第二线路板配合的局部剖视结构示意图。

25.图8是本发明第三实施例的第一线路板与第二线路板配合的局部剖视结构示意图。

26.图9是本发明第四实施例的第一线路板与第二线路板配合的局部剖视结构示意图。

具体实施方式

27.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

28.为了便于本领域技术人员的理解,本技术通过以下实施例对本技术提供的技术方案的具体实现过程进行说明。

29.第一实施例

30.图1是本发明第一实施例的摄像装置的结构示意图,图2是图1的局部放大图,图3是本发明第一实施例的第二线路板的俯视结构示意图,图4是本发明第一实施例的摄像装置的一视角的剖视结构示意图,图6是本发明第一实施例的第一线路板与第二线路板配合的局部剖视结构示意图,如图1、图2、图3、图4和图6所示,摄像装置包括第一线路板11和第二线路板12,第一线路板11包括陶瓷基板111、集成于陶瓷基板111的导电线路以及与导电线路连接的第一焊盘112,第一焊盘112连接于陶瓷基板111的侧面,侧面凹陷形成有安装槽101,第二线路板12包括插接端121,插接端121设有第二焊盘122,插接端121安装于安装槽101中,第一焊盘112与第二焊盘122通过焊锡实现连接。在本实施例中,定义安装有第一焊盘112的一面为侧面,第一焊盘112与第二焊盘122之间设有熔锡区(图未示),在熔锡区放置锡球,通过激光融化锡球将第一焊盘112与第二焊盘122焊接实现第一焊盘112与第二焊盘122的电性连接,能够增加第一线路板11与第二线路板12之间连接的可靠性。

31.本发明的摄像装置的陶瓷基板111由于具有立体电镀的特点,因此将第一焊盘112设置在陶瓷基板111的侧面,通过将第一焊盘112与第二焊盘122通过焊锡实现电性连接,能够提高制作效率,提高成品率,避免摄像模组15出现短路或接触不灵现象,提高了摄像模组15的可靠性。

32.进一步地,第一线路板11包括多个第一焊盘112,多个第一焊盘112沿侧面的宽度方向间隔设置。

33.进一步地,安装槽101包括第一内壁和第二内壁,所述第一内壁与所述第二内壁相对设置,所述第一内壁与所述第二内壁之间的间隙大于所述插接端121的厚度,便于第二线路板12的插接端121插入安装槽101内,避免第二线路板12的插接端121的元器件在安装过程中被损坏。。

34.进一步地,陶瓷基板111与第二线路板12之间的间隙通过胶水或胶带固定连接,需要注意的是,此处的胶水或胶带只用于将陶瓷基板111与第二线路板12进行固定,并不是导电胶,不仅成本低,且胶水的质量不影响陶瓷基板111与第二线路板12之间的电性连接。

35.进一步地,陶瓷基板111还包括左侧面、右侧面和前侧面,左侧面与右侧面平行设置,前侧面连接左侧面与右侧面,前侧面凹陷形成安装槽101,安装槽101贯穿左侧面和右侧面。

36.图5是本发明第一实施例的摄像装置的另一视角的剖视结构示意图,如图1和图5所示,摄像装置还包括摄像模组15和连接器(图未示),第一线路板11包括安装面(图未示),安装面垂直于侧面,摄像模组15安装于安装面,连接器连接于第二线路板12远离插接端121的一端。在本实施例中,摄像模组15通过胶水固定连接于安装面;第二线路板12可通过连接器与外部电路实现电性连接;第二线路板12例如为点解铜或压延铜等材料制成的柔性电路板,且第二线路板12可有多层线路叠加制成,但不以此为限。

37.进一步地,摄像模组15还包括感光芯片151,安装面凹陷形成容置槽(图未示),容置槽与摄像模组15相对设置,感光芯片151安装在容置槽内,能够降低摄像模组15在z轴方向的高度(定义垂直于第一线路板11的方向为z轴方向)。在本实施例中,感光芯片151与第一线路板11之间通过金线电性连接,即感光芯片151与第一线路板11的导线线路连接。

38.进一步地,摄像模组15还包括音圈马达152、镜头153、滤光片154和底座155,音圈马达152设有第一通光孔,镜头153安装于第一通光孔,底座155与音圈马达152固定连接,底

座155上设有第二通光孔,第二通光孔的孔壁设有承载台,滤光片154固定连接于承载台,镜头153、滤光片154与感光芯片151位于同一光轴方向。摄像装置可为普通摄像装置或显微摄像装置等,移动终端包括手机、平板或移动电脑等电子产品,但并不以此为限。

39.一种摄像装置的连接方法,方法包括步骤:

40.在陶瓷基板111的侧面电镀第一焊盘112;

41.在第二电路板12上电镀第二焊盘122;

42.在陶瓷基板111的侧面设置一个安装槽101,将第二电路板12插入安装槽101内,将第一焊盘112与第二焊盘122通过激光锡球焊接。

43.第二实施例

44.图7是本发明第二实施例的第一线路板与第二线路板配合的局部剖视结构示意图,如图7所示,本实施例的摄像装置与第一实施例的摄像装置大致相同,不同点在于第一线路板与第二线路板的结构不同。

45.具体地,安装槽101将侧面分隔成第一子侧面114和第二子侧面115,第一焊盘112连接于第一子侧面114,第一线路板11还包括与导电线路连接的第三焊盘113,第三焊盘113连接于第二子侧面115,插接端121包括第四焊盘123和相对的第一插接面和第二插接面,第二焊盘122连接于第一插接面,第四焊盘123连接于第二插接面,第三焊盘113与第四焊盘123通过焊锡实现连接。在本实施例中,第二线路板12包括相对的第一表面125和第二表面126,第一表面125设于第二线路板12靠近第一子侧面114的一侧,第二表面126设于第二线路板12靠近第二子侧面115的一侧,第一插接面位于第一表面125,第二焊盘122连接于第一表面125,第二插接面位于第二表面126,第四焊盘123连接于第二表面126。

46.一种摄像装置的连接方法,方法包括步骤:

47.在陶瓷基板111的第一子侧面114电镀第一焊盘112,第二子侧面11电镀第三焊盘113;

48.在第二电路板12的第一表面125电镀第二焊盘122,在第二电路板12的第二表面126电镀第四焊盘123;

49.在陶瓷基板111的侧面设置一个安装槽101,将第二电路板12插入安装槽101内,将第一焊盘112与第二焊盘122通过激光锡球焊接,将第三焊盘113与第四焊盘123通过激光锡球焊接。

50.第三实施例

51.图8是本发明第三实施例的第一线路板与第二线路板配合的局部剖视结构示意图,如图8所示,本实施例的摄像装置与第一实施例的摄像装置大致相同,不同点在于第一线路板与第二线路板的结构不同。

52.具体地,安装槽101包括第一内壁和第二内壁,第一内壁与第二内壁相对设置,第一内壁设置有第一导电片13,第一导电片13与第一焊盘112连接,第二焊盘122包括相互连接的第一焊接部1221和第一接触部1222,第一焊盘112通过焊锡与第一焊接部1221连接,第一接触部1222与第一导电片13接触或间隔设置。在本实施例中,第一内壁与第二内壁相互平形且第一内壁位于第二内壁的上方沿着垂直于线路板的方向的上方,第一内壁与第二内壁之间的间距大于插接端121的厚度,便于第二线路板12的插接端121插入安装槽101内,避免第二线路板12的插接端121的元器件在安装过程中被损坏。

53.进一步地,第一导电片13与第一线路板11的导电线路电性连接。

54.一种摄像装置的连接方法,方法包括步骤:

55.在陶瓷基板111的侧面电镀第一焊盘112;

56.在第二电路板12上电镀第二焊盘122;

57.在陶瓷基板111的侧面设置一个安装槽101,在安装槽101的第一内壁设置第一导电片13;

58.将第二电路板12插入安装槽101内,将第一焊盘112与第二焊盘122通过激光锡球焊接。

59.在另一较佳的实施例中,第三焊盘113连接于第二子侧面115,第四焊盘123连接于第二插接面,第三焊盘113与第四焊盘123通过焊锡实现连接。

60.第四实施例

61.图9是本发明第四实施例的第一线路板与第二线路板配合的局部剖视结构示意图,如图9所示,本实施例的摄像装置与第三实施例的摄像装置大致相同,不同点在于第一线路板与第二线路板的结构不同。

62.具体地,第二内壁设置有第二导电片14,第二导电片14与第三焊盘113连接,第四焊盘123包括相互连接的第二焊接部1231和第二接触部1232,第三焊盘113通过焊锡与第二焊接部1231连接,第二接触部1232与第二导电片14接触或间隔设置。

63.进一步地,第一线路板11包括多个第一焊盘112和多个第三焊盘113,多个第一焊盘112沿第一子侧面114的宽度方向间隔设置,多个第三焊盘113沿第二子侧面115的宽度方向间隔设置。

64.一种摄像装置的连接方法,方法包括步骤:

65.在陶瓷基板111的第一子侧面114电镀第一焊盘112,第二子侧面11电镀第三焊盘113;

66.在第二电路板12的第一表面125电镀第二焊盘122,在第二电路板12的第二表面126电镀第四焊盘123;

67.在陶瓷基板111的侧面设置一个安装槽101,在安装槽101的第一内壁设置第一导电片13,在安装槽的第二内壁设置第二导电片14;

68.将第二电路板12插入安装槽101内,将第一焊盘112与第二焊盘122通过激光锡球焊接,将第三焊盘113与第四焊盘123通过激光锡球焊接。

69.本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。