1.本发明涉及一种线路板的蚀刻方法及由该方法制得的线路板。

背景技术:

2.现有的一种电路板上的导电线路的制备方法包括:在基材上形成厚度较薄且导电的种子层(例如铜层);然后采用电镀的方式在所述种子层上进一步形成电镀层,所述电镀层的厚度相对所述种子层具有更大的厚度;最后对所述种子层和所述电镀层进行蚀刻。现有的蚀刻方法通常采用湿法蚀刻,即直接使用蚀刻溶液对所述种子层和所述电镀层进行快速蚀刻。然而,该种蚀刻方式较易发生明显侧蚀造成线宽变更小且导电线路的厚度均匀性较差。

技术实现要素:

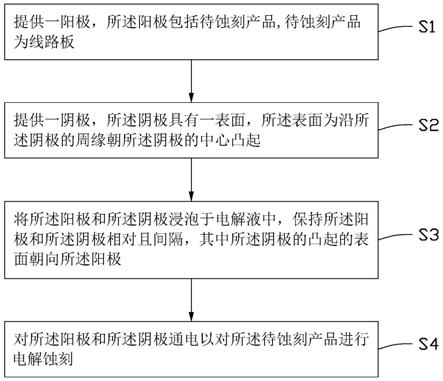

3.鉴于此,有必要提供一种有效解决上述问题的线路板的蚀刻方法,包括:

4.提供一阳极,所述阳极包括待蚀刻产品,所述待蚀刻产品为线路板;

5.提供一阴极,所述阴极具有一表面,所述表面为沿所述阴极的周缘朝所述阴极的中心凸起;

6.将所述阳极和所述阴极浸泡于电解液中,保持所述阳极和所述阴极相对且间隔,其中所述阴极的凸起的表面朝向所述阳极;以及

7.对所述阳极和所述阴极通电以对所述待蚀刻产品进行电解蚀刻。

8.本发明还提供由上述蚀刻方法获得的线路板。

9.本发明通过对所述阴极的形状进行设计可有效克服电解蚀刻不均匀的问题。

附图说明

10.图1为本发明实施例的线路板的蚀刻方法的流程图。

11.图2为本发明实施例的电解蚀刻的示意图。

12.图3为本发明实施例的电解蚀刻另一角度的示意图。

13.图4为本发明另一实施例的电解蚀刻的示意图。

14.图5为图3中的阴极的示意图。

15.图6为阴极和阳极之间电力线的分布示意图。

16.主要元件符号说明

17.电解槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

18.阳极

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

19.阴极

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

[0020][0021]

蚀刻产品

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

[0022][0023]

表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

[0024][0025]

侧面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

211

[0026][0027]

平面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

213

[0028][0029]

挡板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

[0030][0031]

支撑框架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

[0032][0033]

具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

[0034]

附图中示出了本发明的实施例,本发明可以通过多种不同形式实现,而并不应解释为仅局限于这里所阐述的实施例。相反,提供这些实施例是为了使本发明更为全面和完整的公开,并使本领域的技术人员更充分地了解本发明的范围。为了清晰可见,在图中,层和区域的尺寸被放大了。

[0035]

除非另外定义,这里所使用的所有术语(包括技术和科学术语)具有与本发明所述领域的普通技术人员所通常理解的含义相同的含义。还应当理解,比如在通用的辞典中所定义的那些的术语,应解释为具有与它们在相关领域的环境中的含义相一致的含义,而不应以过度理想化或过度正式的含义来解释,除非在本文中明确地定义。

[0036]

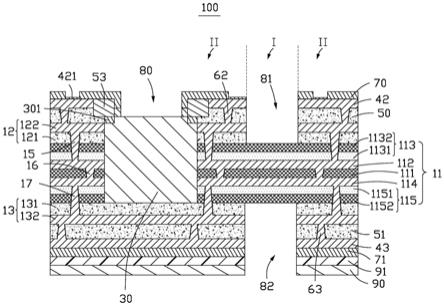

请一并参阅图1至图3所示,本发明实施例提供一种线路板的蚀刻方法,包括如下步骤。

[0037]

s1:提供一阳极30,所述阳极30包括待蚀刻产品10,所述待蚀刻产品10为线路板。

[0038]

s2:提供一阴极20,所述阴极20具有一表面21,所述表面21为沿所述阴极20的周缘朝所述阴极20的中心凸起。

[0039]

s3:将所述阳极30和所述阴极20浸泡于电解液中,保持所述阳极30和所述阴极20相对且间隔,其中所述阴极20凸起的表面21朝向所述阳极30。

[0040]

s4:对所述阳极30和所述阴极20通电以对所述待蚀刻产品10进行电解蚀刻。

[0041]

如图2所示,所述电解液(图未示)容置在一电解槽100中,对应的所述阴极20和所述阳极30也容置在所述电解槽100中。

[0042]

本实施例中,所述待蚀刻产品10为线路板,其上形成有用以形成为导电线路的导电层(图未示,材质例如为铜)。所述电解蚀刻是为了电解蚀刻线路板上的导电层以形成所需的导电线路。

[0043]

所述电解液可采用本领域常规使用的电解液。本实施例中,电解液主要为硫酸铜溶液。所述阴极20为一不可溶解于所述电解液中的导电材料,例如所述阴极20可为金属钛板、金属钛网或其他非金属导电材料。所述阴极20和所述阳极30通电后,所述阴极20和所述阳极30将发生氧化还原反应。阳极30的待蚀刻产品10上的铜溶解成铜离子(cu

2

或cu

1

)向阴极20移动,到达阴极20后获得电子而在阴极20析出纯铜。

[0044]

如图2所示,本实施例中,所述阴极20为一方块的板状。一般电解过程中,板体的四角的电解速率会高于中心的电解速率。如图3所示,因此本发明中所述阴极20朝向所述阳极30的表面21设计为沿所述阴极20的周缘朝所述阴极20的中心凸起,目的在于克服电解蚀刻不均匀的问题。图5示出了图2中的所述阴极20的立体示意图。如图5所示,所述表面21包括相邻连接的四个侧面211以及连接四个侧面211同一侧的平面213,每相邻的两个侧面211之间为非垂直连接;每一个侧面211与平面213的连接夹角大于90度小于180度。

[0045]

所述凸起的表面21不限于图3和图5所示,其他实施例中,还可为如图4所示的沿所述阴极20的周缘朝所述阴极20的中心凸起的弧面。

[0046]

如图2所示,所述阳极30大致成矩形板状。所述阳极30包括矩形板状的待蚀刻产品10,还包括覆盖在所述待蚀刻产品10上的挡板40,所述挡板40用以对所述待蚀刻产品10进行遮蔽。所述挡板40可将需要挡住的部分挡住让电力线不容易发出,并且可以降低所述待蚀刻产品10被遮挡部位的解离速率。所述挡板40的设置还可以优先解离非线路的部分。本实施例中,所述挡板40设计为曝光的负片。所述挡板40的材质为耐酸碱腐蚀的材料,挡板40不会被电解液腐蚀,电解过程中也不会发生化学反应。如图2所示,所述挡板40被一支撑框架60所承载,所述支撑框架60围绕所述挡板40。所述支撑框架60的材质也为耐酸碱腐蚀的材料,支撑框架60不会被电解液腐蚀,电解过程中也不会发生化学反应。

[0047]

如图2和图3所示,所述阴极20的尺寸明显小于所述阳极30的尺寸。所述阴极20在所述阳极30上的正投影面积小于所述阳极30朝向所述阴极20的表面的面积。即,所述阴极20正对所述阳极30的表面的面积小于所述阳极30正对所述阴极20的表面的面积。

[0048]

电解过程中,所述阴极20做上下往返移动,且上下移动所述阴极20的过程中也要保证所述阴极20与所述阳极30位置上相对。所述阴极20上下往返移动可改变原本固定电场差距,从而增加电解的均匀性。所述阴极20的上下移动可通过人力、机械自动化进行移动速度和移动方向的控制。

[0049]

本实施例中,如图6所示,所述阳极30的不同位置到所述阴极20的距离是不同的。通常所述阳极30的部位达到所述阴极20距离越远,则该部位受到电流冲击比较少,则阳极30表面解离速率较小;所述阳极30的部位达到所述阴极20距离越近,则该部位受到电流冲击比较多,则阳极30表面解离速率较大。因此,理论上需要使所述阳极30达到所述阴极20最远的距离和所述阳极30到达所述阴极20最近的距离尽量趋近,以使待蚀刻产品10表面解离速率趋近一致。本实施例中,电解过程中,所述阴极20和所述阳极30二者的垂直距离保持大于等于15厘米,以使所述阳极30达到所述阴极20最远的距离和所述阳极30到达所述阴极20最近的距离尽量趋近。

[0050]

可以理解的,还可在电解液中添加一些特殊组分以使改善电解的均匀性。例如可添加第一种组分和第二种组分。第一组分主要包括:聚乙二醇、含氮有机杂环化合物、含三级胺有机杂环化合物、电解控制剂等。第二组分主要包括硫醇类化合物、电解调整剂等。第一组分会在电解解离出一价铜离子时,抓住一价铜离子在表面形成一层阻挡层阻隔铜离子的解离。第一组分吸附于线路表面,其效果可抑制/减缓面铜的解离速度。第二组分会与铜离子形成错合物改变铜离子解离机构,加速的待解离物加速解离。相对于第一组分,第二组分在电解液中的浓度会比第一组分高,其效果为加速铜解离。

[0051]

本发明还提供一种由上述方法制得的线路板,所述线路板上的导电线路的厚度均

匀。

[0052]

以上实施例仅用以说明本发明的技术方案而非限制,图示中出现的上、下、左及右方向仅为了方便理解,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或等同替换,而不脱离本发明技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。