1.本技术涉及发酵食品技术领域,尤其是涉及一种直投式复合菌剂,以及使用该直投式复合菌剂制备泡菜的方法和所制得的泡菜产品。

背景技术:

2.泡菜是一种历史悠久的发酵蔬菜制品,其发酵过程主要以乳酸发酵为主,兼有醋酸发酵、酒精发酵等,从而使成品具有酸爽口感,配合原、辅料经发酵作用形成的特殊香气,形成了泡菜产品的独特风味。

3.现有研究表明,泡菜的自然发酵过程可分为初期、中期、末期三个阶段。

4.发酵初期,泡菜坛及泡菜体系中存有空气,体系内好氧性微生物(如大肠杆菌、酵母菌等)繁殖、代谢活跃,进行异型乳酸发酵和微弱的酒精发酵。这些好氧性微生物多具有硝酸盐还原酶,将泡菜原料蔬菜中所含硝酸盐不断还原为亚硝酸盐,形成亚硝峰。随着坛内空气的消耗,以及体系中ph值的降低,抑制了好氧性微生物代谢,硝酸盐还原酶逐渐失活;而乳酸菌等兼性微生物成为优势菌群,快速繁殖,进一步产酸降低体系ph值,同时,促使亚硝酸盐降解。

5.发酵中期,坛内空气消耗殆尽,体系中乳酸含量持续增加,抑制了大部分微生物的代谢,并使亚硝酸盐进一步降解。此时,乳酸菌等肠道有益微生物的含量达到峰值,泡菜体系具有良好的风味口感,因此,常以该阶段作为泡菜的成熟期。

6.发酵末期,体系中乳酸含量不断攀升,使乳酸菌的代谢亦被抑制。前期受抑制的酵母、霉菌等非产酸菌分解体系中有机酸,使ph值升高,逐渐引发泡菜产品腐败变质。

7.为缩短泡菜发酵周期实现工业化生产,采用接种的方式代替上述自然发酵。现有接种菌剂主要含有乳酸菌、植物乳杆菌等微生物,在接种菌剂前,由于对泡菜原、辅料进行了灭菌处理,因此,上述微生物进入泡菜体系后能够进行快速繁殖,从而缩短了发酵初期耗时,同时,降低了亚硝峰的峰值。然而,泡菜体系ph值持续降低的酸性环境以及优势微生物的持续旺盛代谢,必然引发微生物启动自我保护机制、分泌保护物质,如合成大量生物胺。过量生物胺不仅影响了成熟期泡菜的风味,还对食用者造成潜在的威胁。

8.为控制成熟泡菜中生物胺的含量,中国发明专利cn108185352b公开了一种低生物胺发酵泡菜的制作方法,采用一株不产生物胺且能抑制其他能产生生物胺的乳酸菌生长的乳酸乳球菌进行纯种接种,解决了泡菜存在生物胺积累的问题,且因该菌株产酸能力强,缩短了泡菜的成熟时间;中国发明专利申请cn108142890a公开了一种可降低传统泡菜生物胺的制备方法,采用具有降解生物胺能力的戊糖乳杆菌和乳酸乳球菌进行复合接种,得到生物胺含量低、酸度合适、风味好的传统四川泡菜。上述技术方案是以生物胺生成量或降解能力为指标,针对性地筛选泡菜发酵微生物。由于现有研究表明,泡菜发酵是一个极为复杂的体系,发酵过程中,体系内物质成分、ph值、溶氧量、盐浓度等,以及微生物菌系结构均处于动态变化。上述发酵因素间的相互作用决定了泡菜的风味、成熟时间、有害物质(亚硝酸盐、生物胺等)含量。因此,采用特定指标筛选的菌株或复合菌剂,难以同时满足其他的指标要

求,如亚硝峰抑制等。

技术实现要素:

9.本技术的目的在于提供一种直投式复合菌剂,以及使用该直投式复合菌剂制备泡菜的方法。利用复合菌剂中不同微生物的生长、代谢周期,以及微生物间的协同、竞争关系,缩短了泡菜发酵初期有氧发酵周期,压制了亚硝峰的形成,使亚硝峰峰值降低、周期缩短,以及减少了生物胺的生成量;从而,解决了现有泡菜生产中,难以在短时间内同时控制亚硝酸盐、生物胺含量的技术问题。

10.本技术的目的之一是提供一种直投式复合菌剂,包括以体积份数比(1~2):3配置混合的植物乳杆菌冻干粉和枯草芽孢杆菌冻干粉。其中,植物乳杆菌冻干粉由植物乳杆菌活化后真空冷冻干燥处理所得;枯草芽孢杆菌冻干粉由枯草芽孢杆菌活化后真空冷冻干燥处理所得;植物乳杆菌采用菌种编号为sicc 1.1418、sicc 1.1417、sicc 1.926中的一种或多种;枯草芽孢杆菌的菌种编号为cctcc cb 20081789。

11.本技术所提供的直投式复合菌剂由植物乳杆菌和枯草芽孢杆菌两种冻干粉菌剂复配而成。植物乳杆菌剂所采用的菌种为菌种编号sicc 1.1418、sicc 1.1417、sicc 1.926中的一种或多种,上述菌种均具有良好的兼性,能够在发酵初期进行正常的繁殖、代谢。枯草芽孢杆菌剂采用菌种编号为cctcc cb 20081789的菌株,其具有较强的营养竞争能力和耗氧能力。在发酵初期的泡菜体系中,枯草芽孢杆菌菌体生长旺盛,快速耗尽体系内氧气,加速了植物乳杆菌进入厌氧发酵的进程,从而使泡菜体系ph值快速下降,压制了亚硝峰的形成周期和峰值。在本技术多个实施例中,亚硝峰均出现在封坛24h内,且峰值均低于2mg/kg。随着泡菜体系内氧气耗尽,枯草芽孢杆菌维持了较短的指数生长后,迅速进入衰亡形成孢子,而植物乳杆菌则在此阶段完成逆转,成为体系内的优势菌种。由于枯草芽孢杆菌在泡菜体系中代谢形成了大量的酶类、肽类等物质,对植物乳杆菌的繁殖及无氧代谢强度产生了一定的影响,植物乳杆菌成为优势菌种后,在保持了一段时间平稳地增殖后,才进入对数生长期,而在植物乳杆菌进入对数生长期不久,泡菜体系的ph值即至4以下,达到泡菜成熟标准。由此,本技术所提供的直投式复合菌剂兼具同时降低亚硝峰峰值和生物胺生成量以及缩短泡菜成熟周期的能力。

12.本技术所提供的直投式复合菌剂中的植物乳杆菌和枯草芽孢杆菌,在泡菜发酵成熟开封后,仍具有活性而持续发挥作用。其中,枯草芽孢杆菌在开封后,因体系内溶氧量回升而由孢子破眠,重新进行菌丝体生长,而与植物乳杆菌竞争体系内的营养物质,限制了植物乳杆菌的乳酸产量,避免泡菜体系内乳酸含量过度攀升,从而延缓进入发酵末期,有利于延长食用保质期并保证了泡菜的食用风味。同时,枯草芽孢杆菌菌丝体生长还能通过营养竞争和代谢产物抑制等方式,有效抑制杂菌的生长,从而进一步地延长保质期、保持泡菜产品风味。

13.本技术公开的一个实施例中,直投式复合菌剂还包括与植物乳杆菌冻干粉以体积份数比(1~2):1混合的乳酸链球菌冻干粉。该乳酸链球菌冻干粉由乳酸链球菌活化后真空冷冻干燥处理所得,乳酸链球菌采用菌种编号为sicc1.919、sicc 1.458中的一种或多种。

14.本技术公开的一个实施例中,直投式复合菌剂还包括与植物乳杆菌冻干粉以体积份数比(1~3):1混合的肠膜明串珠菌冻干粉。该肠膜明串珠菌冻干粉由肠膜明串珠菌活化

后真空冷冻干燥处理所得;肠膜明串珠菌采用菌种编号为sicc 1.493、sicc1.930中的一种或多种。

15.本技术所提供的直投式复合菌剂,以前述植物乳杆菌剂和枯草芽孢杆菌剂中相关微生物的生长、代谢及微生物间的协同、营养竞争关系为发酵调控基础,在保证上述微生物生长及关系与泡菜发酵周期对应的前提下,可在体系内引入其他微生物或物质以实现其他调控需要。如引入乳酸链球菌以进一步降解亚硝酸盐、促进风味,或引入肠膜明串珠菌以促进风味等。

16.本技术公开的一个实施例中,提供了一种较优配比的直投式复合菌剂。包括以体积份数比1:(1~3):1:1配置混合的植物乳杆菌冻干粉、枯草芽孢杆菌冻干粉、乳酸链球菌冻干粉和肠膜明串珠菌冻干粉。

17.枯草芽孢杆菌对发酵体系初始温度、盐度、ph值等指标敏感,商品化时,可根据气候、用途等对枯草芽孢杆菌冻干粉进行复配,以满足不同的使用场景。

18.在制备上述直投式复合菌剂各成分冻干粉菌剂时所涉及的活化处理中,植物乳杆菌、乳酸链球菌、肠膜明串珠菌的处理方法相同,均采用mrs固体培养基进行接种,恒温培养获得单菌落后,调取单菌落采用mrs液体培养基扩大培养,稀释获得菌体浓度为108cfu/ml的菌悬液,离心收集菌泥。枯草芽孢杆菌的活化加之上述步骤的区别仅在于采用na培养基进行接种以培养单菌落,采用nb培养基进行扩大培养。

19.在制备上述直投式复合菌剂各成分冻干粉菌剂时所涉及的真空冷冻干燥处理相同。将活化处理收集的菌泥以质量体积份数比1:5与冻干保护剂混合,

‑

25~

‑

20℃下预冻3h后,真空冷冻干燥制备对应粉剂。其中,冻干保护剂包括以质量体积份数比8:5:4:100混合的脱脂乳粉、海藻糖、甘油和水。

20.本技术的目的之二在于提供一种使用上述直投式复合菌剂制备泡菜的方法。

21.本技术公开的一个实施例中,该泡菜制备方法包括以下步骤:

22.s1.原料的准备,包括:选取新鲜蔬菜,洗净、沥水、切分;

23.s2.辅料的准备,包括以质量份数比混合的:

24.红辣椒20~40份;

25.仔姜50~60份;

26.大蒜50~60份;

27.花椒4~6份;

28.其中,红辣椒去柄;仔姜洗净、沥干后,切段;大蒜去皮;

29.s3.泡菜水的准备,包括以质量体积份数比混合的:

30.食盐40~50份;

31.糖25~30份;

32.热开水 1000份;

33.将食盐、糖投入热开水中溶解混匀后,冷却备用;

34.s4.以质量份数比称取:

35.步骤s1所得原料50份;

36.步骤s2所得辅料12~16份;

37.步骤s3所得泡菜水100~110份;

38.52%vol白酒3~4.5份;

39.将原料、辅料投入灭菌后的泡菜坛内,倒入泡菜水和白酒混匀;

40.s5.将权利要求1~6中任意一项的直投式复合菌剂接种于步骤s4的泡菜坛内,直投式复合菌剂与泡菜坛内固液总物质的质量比为2%~4%;

41.s6.完成接种后,密封泡菜坛,25~37℃发酵,至泡菜坛内液体ph值降至3.5~4。

42.本技术提供的泡菜制备方法中,使用的是前述提供的直投式复合菌剂,其使用方法与现有直投式菌剂相同,区别仅在于泡菜初始体系的环境。由于所用直投式菌剂的主要成分——植物乳杆菌、枯草芽孢杆菌均具有良好的环境适应性,因此,本技术所提供的泡菜初始体系要求较为宽松。

43.本技术公开的一个实施例中,泡菜的原料包括萝卜、缸豆。

44.本技术的目的之三在于提供一种由上述制备方法制得的泡菜。

45.本技术公开的多个实施例中,制得的泡菜在24h内出现亚硝峰,峰值低于2mg/kg;36h内ph值降至4以下,达到成熟标准;成熟时生物胺总含量约为50mg/kg;保质期不少于5天,保质期内生物胺含量低于100mg/kg。

具体实施方式

46.实施例1

47.本实施例提供一种直投式复合菌剂,用于解决现有泡菜直投菌剂难以兼顾泡菜亚硝峰和生物胺含量控制,以及缩短成熟时间的技术问题。

48.本实施例所提供的直投式复合菌剂包括由以下步骤制得的植物乳杆菌冻干粉和枯草芽孢杆菌冻干粉:

49.植物乳杆菌冻干粉采用菌种编号sicc 1.1418、sicc 1.1417、sicc1.926中的一种或多种混合的植物乳杆菌。采用mrs固体培养基对上述菌种进行单一划线接种,37

±

2℃恒温培养至少24h后,挑取单菌落接种于mrs液体培养基中,37

±

2℃恒温培养至少16h后,采用mrs液体培养基稀释获得菌体浓度为108cfu/ml的菌悬液,4℃、8000~12000r/min离心15~20min,弃上清收集菌泥。当采用多种混合菌种时,分别制备得到各菌种菌泥后,混合后备用。将上述所得菌泥以质量体积份数比1:5与冻干保护剂(以质量体积份数比8:5:4:100混合脱脂乳粉、海藻糖、甘油和水所得)混合均匀,

‑

25~

‑

20℃下,平铺预冻3h后,常规真空冷冻干燥制得活菌冻干粉剂。

50.枯草芽孢杆菌冻干粉采用菌种编号为cctcc cb 20081789的枯草芽孢杆菌。采用na培养基进行划线接种,37

±

2℃恒温培养至少24h后,挑取单菌落接种与nb培养基中,37

±

2℃恒温培养至少16h后,采用nb培养基稀释获得菌体浓度为108cfu/ml的菌悬液,4℃、8000~12000r/min离心15~20min,弃上清收集菌泥。将上述所得菌泥以质量体积份数比1:5与冻干保护剂(以质量体积份数比8:5:4:100混合脱脂乳粉、海藻糖、甘油和水所得)混合均匀,

‑

25~

‑

20℃下,平铺预冻3h后,常规真空冷冻干燥制得活菌冻干粉剂。

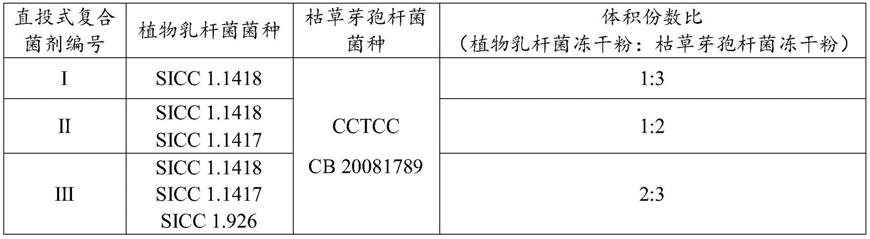

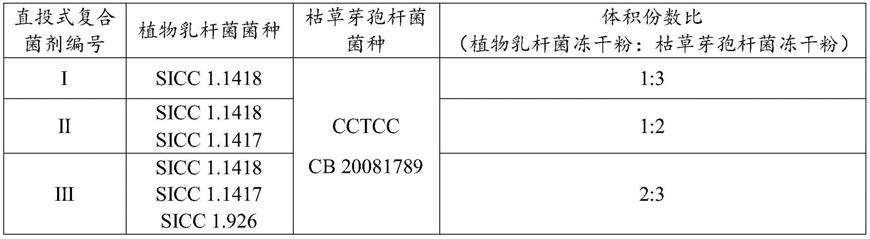

51.本实施例中,采用表1所示直投式复合菌剂配方,分别制备直投式复合菌剂i、ⅱ、ⅲ。上述直投式复合菌剂分别通过以下步骤被用于制备泡菜产品:

52.s1.原料的准备,包括:选取新鲜缸豆,洗净、沥水;

53.s2.辅料的准备,包括以质量份数比混合的:

54.红辣椒20~40份;

55.仔姜50~60份;

56.大蒜50~60份;

57.花椒4~6份;

58.其中,红辣椒去柄;仔姜洗净、沥干后,切段;大蒜去皮;

59.s3.泡菜水的准备,包括以质量体积份数比混合的:

60.食盐40~50份;

61.糖25~30份;

62.热开水 1000份;

63.将食盐、糖投入热开水中溶解混匀后,冷却备用;

64.s4.以质量份数比称取:

65.步骤s1所得原料50份;

66.步骤s2所得辅料12~16份;

67.步骤s3所得泡菜水100~110份;

68.52%vol白酒3~4.5份;

69.将原料、辅料投入灭菌后的泡菜坛内,倒入泡菜水和白酒混匀;

70.s5.以泡菜坛内固液总物质质量的2%~4%称取直投式复合菌剂i~ⅲ,分别投入步骤泡菜坛内;

71.s6.密封泡菜坛,35

±

2℃发酵。

72.本实施例中,泡菜坛采用5l环槽玻璃坛,原、辅料投料体积与坛内容积之比为1:3,泡菜水和白酒混合液相体积与坛内容积之比为1:2。

73.为验证本技术所提供的直投式复合菌剂中植物乳杆菌和枯草孢子体杆的相互作用,自b2b平台(阿里巴巴)以“泡菜发酵菌”为关键词搜索泡菜用发酵菌剂产品,购得植物乳杆菌剂1种(编号db1)重复上述实验步骤。并于容器密封后,第1h、3h、5h、8h、16h、24h、36h、48h分别取样泡菜水,测定ph值、溶氧量、亚硝酸盐含量、生物胺含量,并分别计数植物乳杆菌和枯草芽孢杆菌(db1不计数枯草芽孢杆菌),实验数据详见表2。

74.由表2数据可知:

75.使用本技术所制备的直投式复合菌剂i~ⅲ进行灭菌接种的泡菜产品,密封后24h~36h区间,液相体系ph值降至4左右,且密封后48h内,ph值的下降趋势均较为和缓;溶氧量在密封后3h~16h区间急速减少,至密封后16h时为极微量,该变化趋势恰与枯草芽孢杆菌菌丝体生长变化趋势高度负相关;枯草芽孢杆菌菌丝体数量在密封后1h~24h区间,依次经历和缓增长(1h~3h)、指数增长(3h~8h)和急速回落(8h~24h)等阶段,而其孢子体数量则在密封后8h后出现增长,并于密封后24h后出现急速增加;植物乳杆菌数量在密封后36h内保持增长趋势,并于密封后36h~48h区间出现减少;亚硝酸盐含量峰值出现于8h~16h区间,亚硝酸盐含量在36h后保持在极低水平;生物胺含量随发酵过程的推移发生积累,至密封后48h时,三种泡菜产品中最高生物胺总含量为54.93mg/kg,远低于自然发酵泡菜产品。

76.采用db1进行灭菌接种的泡菜产品,密封后,密封后48h时,液相体系ph值仍未降至4以下,溶氧量也保持在较高的水平,从而无法实现液相体系内的无氧状态;植物乳杆菌数量保持增长状态,但仍为进入指数生长;而亚硝酸盐含量尚未见顶,且密封后48h时,其亚硝

酸盐含量和生物胺总含量均已远超本技术直投式复合菌剂i~ⅲ的最大值。

77.实施例2

78.本实施例所提供的直投式复合菌剂包括实施例1所提供的植物乳杆菌冻干粉和枯草芽孢杆菌冻干粉,以及由以下步骤制得的乳酸链球菌冻干粉。

79.乳酸链球菌冻干粉采用菌种编号sicc 1.919、sicc 1.458中的一种或多种混合的乳酸链球菌。其活化、冻干处理方法参考植物乳杆菌冻干粉。

80.分别以体积份数比1:3:1、1:3:2配置混合植物乳杆菌冻干粉、枯草芽孢杆菌冻干粉和乳酸链球菌冻干粉,得直投式复合菌剂ⅳ、直投式复合菌剂

ⅴ

。

81.实施例3

82.本实施例所提供的直投式复合菌剂包括实施例1、2所提供的植物乳杆菌冻干粉、枯草芽孢杆菌冻干粉和乳酸链球菌冻干粉,以及由以下步骤制备的肠膜明串珠菌冻干粉:

83.肠膜明串珠菌冻干粉采用菌种编号sicc 1.493、sicc1.930中的一种或多种混合的乳酸链球菌。其活化、冻干处理方法参考植物乳杆菌冻干粉。

84.分别以体积份数比1:1:1:1、1:2:1:1、1:3:1:1、1:3:1:2、1:3:2:2配置混合植物乳杆菌冻干粉、枯草芽孢杆菌冻干粉、乳酸链球菌冻干粉和肠膜明串珠菌冻干粉,得直投式复合菌剂

ⅵ

、直投式复合菌剂

ⅶ

、直投式复合菌剂

ⅷ

、直投式复合菌剂

ⅸ

、直投式复合菌剂

ⅹ

。

85.实施例4

86.分别采用实施例1~3中制备的直投式复合菌剂i~

ⅹ

作为接种菌剂,采用实施例1中提供的方法制备泡菜产品。

87.于容器密封后第10h、14h、18h、22h、24h、48h、72h、120h取样泡菜,分别测定ph值、亚硝酸盐含量、生物胺含量,结果详见下表3。

88.分析表内数据可知:

89.①

直投式复合菌剂i~

ⅹ

制备的泡菜产品的ph值,于密封后24h基本均已到达4左右,实现了泡菜的快速成熟。

90.②

采用直投式复合菌剂i~

ⅹ

制备的泡菜产品的亚硝酸峰出现在10h~14h区间,峰值平均为1.358mg/kg。

91.③

采用直投式复合菌剂i~

ⅹ

制备的泡菜产品在24h、48h时(泡菜液相体系ph值为4左右)的生物胺含量均值为36.05mg/kg,随后缓慢增长,120h时均值为78.46mg/kg。

92.④

采用直投式复合菌剂i~

ⅹ

制备的泡菜产品在密封后120h时,ph值均值为3.10,仍处于适宜食用范围内。

93.实施例5

94.根据实施例4的实验结果,于泡菜产品成熟当天或后1天,选取采用直投式复合菌剂ⅱ、

ⅴ

、

ⅵ

制备的泡菜产品,解除密封0.5h,随后,进行第二次封装。分别于解除密封时(0h),以及二次封装后3h、8h、16h、24h、48h取样泡菜水,测定ph值、生物胺含量,并分别计数植物乳杆菌、枯草芽孢杆菌、杂菌。实验数据详见表4。

95.分析表4数据可知:

96.因泡菜开封使液相体系溶氧量提高,使部分枯草芽孢杆菌的孢子体转化为菌丝体,在二次封装后8h内,枯草芽孢杆菌菌丝体计数增加。枯草芽孢杆菌菌丝体与植物乳杆菌、杂菌竞争营养物质,是植物乳杆菌数量受到一定影响,但减少幅度不大;液相体系ph值

在0h~8h区间呈现小幅回升后,在植物乳杆菌重启厌氧发酵后,重新下降,但下降趋势较为和缓;至二次封装后16h~24h区间,植物乳杆菌、枯草芽孢杆菌(包括孢子体和菌丝体)数量基本恢复至解除封装时点;24h~48h区间,各指标变化趋势与表2数据趋同。上述样品在二次封装后,均为计数发现杂菌。由此可见,采用本技术所提供的直投式复合菌剂所制备的泡菜产品具有较长的保质期。

97.实施例6

98.选用前述直投复合菌剂ⅱ、

ⅴ

、

ⅵ

(实验编号fh1、fh2、fh3)与现有泡菜发酵菌剂(在b2b平台以“泡菜发酵菌”为关键词搜索泡菜用发酵菌剂产品,购得复合菌剂3种,分别编号为db2、db3、db4)进行对比实验。采用上述菌剂制备多组泡菜产品用于取样,泡菜制备方法包括:

99.(1)容器清洗、干燥、灭菌备用;

100.(2)选取新鲜萝卜,洗净、沥水、切块1cm

×

1cm备用;

101.(3)以质量体积份数比1:30:1000将菌剂、食盐投入纯净水中混合备用;

102.(4)以体积份数比1:2:3将步骤(2)的原料、步骤(3)的液体投入步骤(1)的容器内,密封容器后,置于27

±

2℃环境中发酵。

103.于容器密封后第16h、24h、36h、48h、72h、120h、192h、250h取样泡菜,分别测定ph值、亚硝酸盐含量、生物胺含量,结果详见下表5。分析表内数据可知:

104.①

采用本技术所制得的直投式复合菌剂制备泡菜产品的ph值于24~36h到达4以内,显著早于对比实验菌剂。

105.②

采用本技术所制得的直投式复合菌剂制备的泡菜产品的亚硝酸盐含量均于24h时出现回落并一直保持下降趋势,证明亚硝峰出现于24h前,同时,本技术所制得的直投式复合菌剂制备的泡菜产品的亚硝酸盐最高值平均值为1.36mg/kg,显著低于对比实验菌剂的均值113.58mg/kg。

106.③

在泡菜成熟时(ph值小于4),采用本技术所制得的直投式复合菌剂制备的泡菜产品的生物胺含量均值为44.97mg/kg,明显低于对比实验菌剂181.28mg/kg;随着时间的推移,各泡菜产品的生物胺含量不断增加,但本技术所制得的直投式复合菌剂制备的泡菜产品的生物胺含量在192h前(即成熟后5天内)增长缓慢,最高值亦低于100mg/kg。

107.表1.直投式复合菌剂配方

[0108][0109]

表2.实施例1实验数据

[0110][0111]

表3.实施例4实验数据

[0112][0113]

表4.实施例5实验数据

[0114][0115]

表5.实施例6实验数据

[0116]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。