1.本发明属于高碳醛的制备技术领域,尤其涉及一种采用高碳烯烃制备高碳醛的方法及其生产装置。

背景技术:

2.目前工业上常采用氢甲酰化反应来制备高碳醛,工业上采用氢甲酰化制备高碳醛的反应器多为釜式带搅拌的反应器或塔式反应器。这些反应器均属于返混型反应器。反应原料一氧化碳与氢气都是气相,烯烃是液相,催化剂溶解在水中,是液相。而烯烃、一氧化碳及氢气在水中的溶解度很小,在返混型反应器中只能借助搅拌使气体产生鼓泡,才能使物料混合。但由于搅拌浆速的限制,影响了气体在催化剂水溶液中的分散,影响了传质效果,特别是规模大、反应釜尺寸变大后就更突出。

3.专利cn102649718a中公开了一种旋转填料床超重力高效反应器,该方法可以几何数量级提高传质效率,进而大大提高c2~c8的烯烃氢甲酰化反应速率,同时,由于大大缩短了停留时间,有效提高了选择性。但由于该反应器内部结构复杂,在高压下进行操作时容易损坏设备,使得设备使用寿命短,维修费用高昂,而且常常会影响生产的正常进行。专利cn111153782a中公开了一种纤维膜反应器和搅拌釜反应器串联,该方法可以极大的提高传质效率,烯烃转化率和目标产物选择性较高,但设备规模大,催化剂一次性投入占比较高,使得生产成本大幅增加。

技术实现要素:

4.本发明提供了一种采用高碳烯烃制备高碳醛的方法及其生产装置,生产效率高、催化剂使用少、目标产物的选择性高,且生产成本低。

5.为了达到上述目的,本发明提供了一种采用高碳烯烃制备高碳醛的方法,包括如下步骤:

6.高碳烯烃、氢气与一氧化碳的混合气和催化剂的水溶液在静态混合器内进行混合,混合物料进入微通道反应器进行氢甲酰化反应,得到含有高碳醛的气液混合物;

7.将所述含有高碳醛的气液混合物依次进行冷却、分相,得到含有催化剂的水溶液和含有高碳醛的油相;

8.将含有高碳醛的油相进行萃取,得到高碳醛。

9.优选的,所述催化剂为铑膦络合催化剂,所述催化剂的水溶液中铑含量为100mg/l~300mg/l。

10.优选的,所述氢甲酰化反应的温度为90~130℃,压力为1.0~4.0mpa。

11.本发明提供了一种上述任意方案所述的方法的生产装置,包括静态混合器、微通道反应器、冷却器、层析器和萃取塔;

12.所述静态混合器的出料口通过管线与微通道反应器的进料口连接;所述微通道反应器的出料口通过管线与冷却器连接;所述冷却器的出料口通过管线与层析器的进料口连

接;所述层析器的油相出料口通过管线与萃取塔的进料口连接,层析器的水相出料口通过管线与静态混合器的进料口连接。

13.优选的,所述层析器的内部中间设置有隔板,所述隔板高度为层析器高度的2/3。

14.优选的,还包括预热器,所述预热器通过管线分别与静态混合器的出料口和微通道反应器的进料口连接。

15.优选的,还包括冷凝器,所述冷凝器通过管线与层析器的尾气排放口连接。

16.优选的,还包括降膜蒸发器;所述降膜蒸发器的下端出料口通过管线与静态混合器连接;所述降膜蒸发器的上端出料口通过管线与萃取塔的侧线进料口连接;所述降膜蒸发器的中部进料口通过管线与萃取塔的塔釜出料口连接,顶部出料口通过管线与萃取塔的塔顶进料口连接。

17.优选的,所述微通道反应器的管路直径为φ3*0.5mm,长度为5m,管路材质为316l不锈钢材质。

18.优选的,所述静态混合器为波纹板组装而成的圆柱体,分散程度达1~2μm。

19.与现有技术相比,本发明的优点和积极效果在于:

20.本发明提供了一种采用高碳烯烃制备高碳醛的方法,本发明将高碳烯烃、氢气与一氧化碳的混合气和催化剂的水溶液经静态混合器混合后,气液两相再进入微通道反应器内,气液两相可以充分接触,使得反应效率提高,且催化剂使用量少。同时由于极大的缩短了反应停留时间,有效提高了产物选择性。且含有高碳醛的气液混合物依次经过冷却、分相后,得到的含有催化剂的水溶液可以重复利用,进一步减少催化剂的用量。

21.进一步的,本发明提供了该方法的生产装置,该生产装置体积小,成本低,且便于操控,适合连续化生产。

附图说明

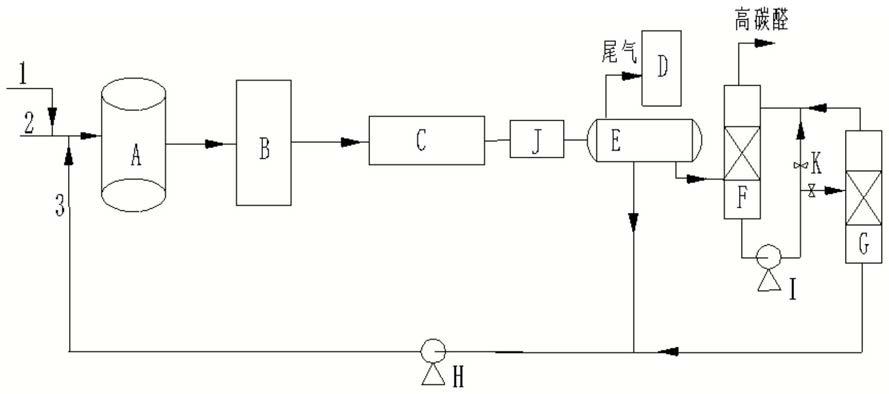

22.图1为本发明的制备高碳醛的生产装置;

23.图2为本发明层析器的内部结构示意图;

24.其中1

‑

高碳烯烃、2

‑

氢气与一氧化碳的混合气、3

‑

催化剂的水溶液、a

‑

静态混合器、b

‑

预热器、c

‑

微通道反应器、d

‑

冷凝器、e

‑

层析器、e1

‑

隔板、f

‑

萃取塔、g

‑

降膜蒸发器、h

‑

催化剂循环泵、i

‑

水洗浓缩泵、j

‑

冷却器、k

‑

阀门。

具体实施方式

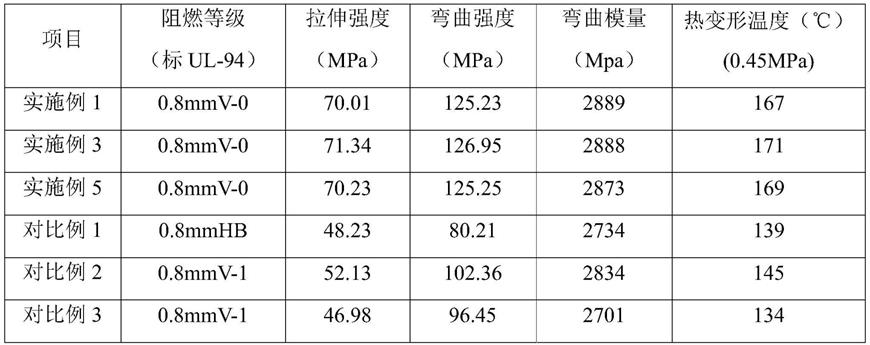

25.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.本发明提供了一种采用高碳烯烃制备高碳醛的方法,包括如下步骤:

27.高碳烯烃、氢气与一氧化碳的混合气和催化剂的水溶液在静态混合器内进行混合,混合物料进入微通道反应器进行氢甲酰化反应,得到含有高碳醛的气液混合物;

28.将所述含有高碳醛的气液混合物依次进行冷却、分相,得到含有催化剂的水溶液和含有高碳醛的油相;

29.将含有高碳醛的油相进行萃取,得到高碳醛。

30.本发明将高碳烯烃、氢气与一氧化碳的混合气和催化剂的水溶液在静态混合器内进行混合,混合物料进入微通道反应器进行氢甲酰化反应,得到含有高碳醛的气液混合物。

31.在本发明中,所述高碳烯烃优选为c3~c12烯烃。在本发明中,所述催化剂优选为铑膦络合催化剂,所述催化剂的水溶液中铑含量为100mg/l~300mg/l。在本发明中,所述高碳烯烃与催化剂水溶液的体积比优选为1:2~5。所述高碳烯烃与一氧化碳的摩尔比优选为1:0.9~1.1。在本发明中,所述氢气与一氧化碳的混合气中氢气与一氧化碳的体积比优选为1.1~1.9:1,更优选为1.2~1.5:1。

32.在本发明中,所述混合物料进入微通道反应器前优选进行预热处理;所述预热处理的温度优选为80~120℃。

33.在本发明中,所述氢甲酰化反应的温度优选为90~130℃,更优选为100~120℃;压力优选为1.0~4.0mpa,更优选为2.0~3.0mpa。在本发明中,所述高碳烯烃在微通道反应器内停留的时间优选为5~15min。

34.得到含有高碳醛的气液混合物后,本发明将所述含有高碳醛的气液混合物依次进行冷却、分相,得到含有催化剂的水溶液和含有高碳醛的油相。在本发明中,所述冷却的温度优选为60~80℃。

35.得到含有高碳醛的油相后,本发明将所述含有高碳醛的油相进行萃取,得到高碳醛。

36.本发明将高碳烯烃、合成气和催化剂的水溶液经静态混合器混合后,气液两相再进入微通道反应器内,气液两相可以充分接触,使得反应效率提高,且催化剂使用量少。且含有高碳醛的气液混合物依次经过分相后,得到的含有催化剂的水溶液可以重复利用,进一步减少催化剂的用量。

37.本发明还提供了一种上述任意方案所述的方法的生产装置,包括静态混合器、微通道反应器、冷却器、层析器和萃取塔;

38.所述静态混合器的出料口通过管线与微通道反应器的进料口连接;所述微通道反应器的出料口通过管线与冷却器连接;所述冷却器的出料口通过管线与层析器的进料口连接;所述层析器的油相出料口通过管线与萃取塔的进料口连接,层析器的水相出料口通过管线与静态混合器的进料口连接。

39.工作时,高碳烯烃、氢气与一氧化碳的混合气和催化剂的水溶液进入静态混合器进行混合,混合后的气液两相进入微通道反应器内进行氢甲酰化反应,反应得到的含有高碳醛的气液混合物进入冷却器内冷却后,进入层析器进行分相,得到含有催化剂的水溶液和含有高碳醛的油相;含有高碳醛的油相进入萃取塔进行萃取,得到高碳醛,催化剂的水溶液再次进入静态混合器与高碳烯烃、氢气与一氧化碳的混合气混合。

40.在本发明中,所述微通道反应器的管路直径φ优选为3*0.5mm,长度为5m,连接管路材质优选为316l不锈钢材质;所述静态混合器优选为波纹板组装而成的圆柱体,分散程度达1~2μm。在本发明中,采用这样的结构适用于气液混合反应的强化传热过程,利用此种反应模式,可以提高传质效率,大大提高了烯烃氢甲酰化的反应速率,同时由于极大的缩短了反应停留时间,有效提高了产物选择性。

41.在本发明中,所述层析器的内部中间设置有隔板,所述隔板高度为层析器高度的

2/3。本发明在层析器的内部设置隔板,从微通道反应器过来的水油混合物在层析器静置分相,水相在下面,油相在上面,待油相液位升高超过隔板,油相流到分相器右侧,达到水油分离的目的。

42.在本发明中,为了使混合物料快速充分地升温,优选还包括预热器,所述预热器通过管线分别与静态混合器的出料口和微通道反应器的进料口连接。

43.在本发明中,为了快速使尾气,便于回收处理,优选还包括冷凝器,所述冷凝器通过管线与层析器的尾气排放口连接。在本发明中,所述冷凝器优选与尾气处理系统连接,以便于接收处理未反应的尾气。

44.在本发明中,所述萃取塔内优选装有填料;所述填料优选为玻璃弹簧填料。在本发明中,填料可以使水油两相充分接触,用水将产物醛中夹带的少量催化剂水相洗掉。

45.在本发明中,优选还包括降膜蒸发器;所述降膜蒸发器的下端出料口通过管线与静态混合器连接;所述降膜蒸发器的上端出料口通过管线与萃取塔的侧线进料口连接;所述降膜蒸发器的中部进料口通过管线与萃取塔的塔釜出料口连接,顶部出料口通过管线与萃取塔的塔顶进料口连接。在本发明中,优选在萃取塔与降膜蒸发器连接的管线上以及萃取塔的循环管线上设置阀门。在本发明中,层析分相后,会有少量的催化剂被携带进入萃取塔中,萃取完毕后,该少量的催化剂会被溶于萃取塔的水中,当水中催化剂含量较少时,开启萃取塔循环管线上的阀门,水返回萃取塔中;当经过多次萃取,萃取塔水中的催化剂含量相对较高时,开启萃取塔与降膜蒸发器连接的管线上的阀门,萃取塔内夹杂少量催化剂的水相通过管线流入降膜蒸发器内,通过降膜蒸发器去除萃取塔内催化剂的水溶液中的大部分水,浓缩后的催化剂水溶液返回静态混合器中,蒸出的水返回萃取塔中,实现循环利用。

46.在本发明中,优选在降膜蒸发器和静态混合器连接的管线上设置催化剂循环泵;优选在萃取塔塔釜和降膜蒸发器连接的管线上设置水洗浓缩泵。

47.为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

48.实施例1

49.配制100mlrh含量为200mg/l的催化剂的水溶液(催化剂为铑膦络合催化剂,由成都欣华源提供),加入到层析器中,氮气置换,开启催化剂循环泵,利用外加热给微通道反应器升温至100℃,预热器预热到80℃,物流1是高碳烯烃(该高碳烯烃中含有70%的1

‑

己烯和25%的己烷);物流2为体积比氢气:一氧化碳=1.1:1的混合气(以1

‑

己烯计,一氧化碳与1

‑

己烯的摩尔比为1.05:1),1

‑

己烯、混合气与催化剂的水溶液,在静态混合器混合均匀,进入预热器预热后,在微通道反应器内发生氢甲酰化反应,控制反应器内温度稳定在110℃,微通道反应器的压力由层析器上的背压阀控制,设定为2.0mpa,含有高碳醛的气液混合物冷却后进入层析器分相,未反应的混合气体经冷凝器冷凝后进入尾气回收,气体夹带的粗醛和未反应的烯烃回流到层析器内,油水两相静置分层后,水相催化剂经催化剂循环泵泵入反应系统继续参与反应,油相进入萃取塔,与水充分接触除去催化剂,粗醛去精制,浓缩后的水相,进入降膜蒸发器除水回收催化剂,蒸出的水补加萃取塔系统,浓缩后的催化剂补加到反应系统,这样催化剂水相可以做到循环利用。

50.烯烃在微通道反应器中的停留时间控制在5min,催化剂水相与烯烃流量比控制在3:1至5:1,反应的转化率为80%,选择性98%。

51.实施例2

52.配制100mlrh含量200mg/l的催化剂水溶液(催化剂为铑膦络合催化剂,由成都欣华源提供),加入到层析器中,氮气置换,开启催化剂循环泵,利用外加热给微通道反应器升温至120℃,预热器预热到100℃,物流1是高碳烯烃(该高碳烯烃中含有70%的1

‑

壬烯和25%的壬烷);物流2为体积比氢气:一氧化碳=1.9:1的混合气,以1

‑

壬烯计,一氧化碳与1

‑

壬烯的摩尔比为1.05:1,1

‑

壬烯、混合气与铑膦催化剂的水溶液,在静态混合器混合均匀,进入预热器预热后,在微通道反应器内发生氢甲酰化反应,控制反应器内温度稳定在120℃,微通道反应器压力由层析器上的背压阀控制,设定为2.0mpa,含有高碳醛的气液混合物冷却后进入层析器分相,未反应的混合气体经冷凝器冷凝后进入尾气回收,气体夹带的粗醛和未反应的烯烃回流到层析器内,油水两相静置分层后,水相催化剂经催化剂循环泵泵入反应系统继续参与反应,油相进入萃取塔,与水充分接触除去助剂,粗醛去精制,浓缩后的水相,进入降膜蒸发器除水回收催化剂,蒸出的水补加萃取塔系统,浓缩后的催化剂补加到反应系统,这样催化剂水相可以做到循环利用。

53.烯烃在微通道反应器中的停留时间控制在15min,催化剂水相与烯烃流量比控制在3:1至5:1,反应的转化率为80%,选择性96%。

54.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。