1.本发明涉及注塑模具技术领域,更具体地说,本发明涉及一种注塑模具联动开模机构。

背景技术:

2.塑料模具,是塑料加工工业中和塑料成型机配套,赋予塑料制品以完整构型和精确尺寸的工具,由于塑料品种和加工方法繁多,塑料成型机和塑料制品的结构又繁简不一,所以,塑料模具的种类和结构也是多种多样的,一种用于压塑、挤塑、注塑、吹塑和低发泡成型的组合式塑料模具,它主要包括由凹模组合基板、凹模组件和凹模组合卡板组成的具有可变型腔的凹模,由凸模组合基板、凸模组件、凸模组合卡板、型腔截断组件和侧截组合板组成的具有可变型芯的凸模。模具凸、凹模及辅助成型系统的协调变化。可加工不同形状、不同尺寸的系列塑件,塑料加工工业中和塑料成型机配套,赋予塑料制品以完整构型和精确尺寸的工具,其中尤其涉及到一种用于注塑模具的产品开模机构,开模是指:模具安装完成以后,调整模具开合动作,从而保证模具的使用寿命以及使用质量。

3.但是其在实际使用时,仍旧存在一些缺点,如:现有的注塑模具在开模过程中,一般依靠其自身的结构进行导向与限位,然而下模座与上模座之间的开模过程的路径需要保持高度精确,一旦发生偏移会造成模具整体的报废,而现有的模具自身结构无法有效满足此要求,导致其开模效果较差,其装置整体的实用性较低。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明的实施例提供一种注塑模具联动开模机构,以解决现有技术的注塑模具在开模过程中,一般依靠其自身的结构进行导向与限位,然而下模座与上模座之间的开模过程的路径需要保持高度精确,一旦发生偏移会造成模具整体的报废,而现有的模具自身结构无法有效满足此要求,导致其开模效果较差的问题。

5.为解决上述技术问题,本发明提供如下技术方案:一种注塑模具联动开模机构,包括下模座,所述下模座的表面固定安装有固定底板,所述固定底板的顶面可拆卸安装有固定底座,所述下模座的表面可拆卸套接有安装板,所述固定底座的顶端可拆卸安装有导向圆柱,所述导向圆柱的顶端固定粘接有限位圆盘,所述限位圆盘的底面固定粘接有橡胶垫片,所述安装板的表面开设有圆形通孔,所述导向圆柱的表面活动套接有上模,所述下模座的内部开设有内型腔,所述内型腔的内部一体形成有固定板。

6.其中,所述固定底座的形状呈矩形,且固定底座的表面均匀涂布有一层防腐涂料。

7.其中,所述橡胶垫的形状与安装板的形状相适配,且橡胶垫的表面设置为糙面结构。

8.其中,所述导向圆柱的表面均匀涂布有一层润滑油脂,且导向圆柱的数量为若干个,若干个所述导向圆柱从左到右依次安装于安装板的表面。

9.其中,所述限位圆盘的直径值的大小大于导向圆柱的直径值,且限位圆盘的厚度

值范围为一厘米至两厘米。

10.其中,所述橡胶垫片的表面开设有与导向圆柱相适配的圆形孔,且橡胶垫片的表面设置为光面结构。

11.其中,所述圆形通孔的内壁表面均光滑,且圆形通孔的内壁表面均匀涂布有一层润滑油脂。

12.其中,所述安装板的数量为两个,两个所述安装板分别位于下模座的左右两侧,且安装板的形状呈内凹形,所述安装板的整体材质为合金材料。

13.本发明的上述技术方案的有益效果如下:

14.上述方案中,通过设置导向圆柱、安装板以及限位圆盘和橡胶垫片,利用其几者的相互配合,使得该装置进行精确的与下模座之间的往复式运动,并在安装板的作用下,保证了导向圆柱的工作时的稳定效果,同时利用限位圆盘对上模进行有效限位,进而避免上模从导向圆柱的顶端冲出,进一步的增加了该装置的实用性,同时利用橡胶垫片的缓冲作用,进一步避免了下模与限位圆盘之间的冲击力度与其的磨损速率,进一步提高了该装置的开模工作的效果。

附图说明

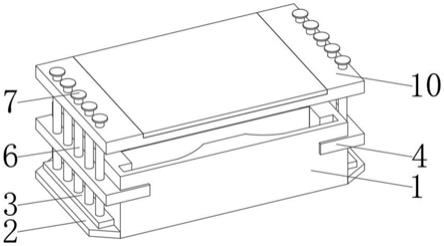

15.图1为本发明的整体结构示意图;

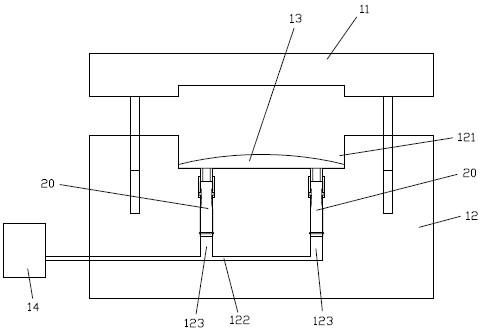

16.图2为本发明的内部结构示意图;

17.图3为本发明的立体结构示意图;

18.图4为本发明的图3的a处放大结构示意图;

19.图5为本发明的局部立体结构示意图。

20.[附图标记]

[0021]

1、下模座;2、固定底板;3、固定底座;4、安装板;5、橡胶垫;6、导向圆柱;7、限位圆盘;8、橡胶垫片;9、圆形通孔;10、上模;11、内型腔;12、固定板。

具体实施方式

[0022]

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

[0023]

如附图1至附图5本发明的实施例提供一种注塑模具联动开模机构,包括下模座1,所述下模座1的表面固定安装有固定底板2,所述固定底板2的顶面可拆卸安装有固定底座3,所述下模座1的表面可拆卸套接有安装板4,所述固定底座3的顶端可拆卸安装有导向圆柱6,所述导向圆柱6的顶端固定粘接有限位圆盘7,所述限位圆盘7的底面固定粘接有橡胶垫片8,所述安装板4的表面开设有圆形通孔9,所述导向圆柱6的表面活动套接有上模10,所述下模座1的内部开设有内型腔11,所述内型腔11的内部一体形成有固定板12。

[0024]

所述固定底座3的形状呈矩形,且固定底座3的表面均匀涂布有一层防腐涂料,所述橡胶垫5的形状与安装板4的形状相适配,且橡胶垫5的表面设置为糙面结构,所述导向圆柱6的表面均匀涂布有一层润滑油脂,且导向圆柱6的数量为若干个,若干个所述导向圆柱6从左到右依次安装于安装板4 的表面,所述限位圆盘7的直径值的大小大于导向圆柱6的直径值,且限位圆盘7的厚度值范围为一厘米至两厘米,所述橡胶垫片8的表面开设有与导向

圆柱6相适配的圆形孔,且橡胶垫片8的表面设置为光面结构,所述圆形通孔9的内壁表面均光滑,且圆形通孔9的内壁表面均匀涂布有一层润滑油脂。

[0025]

如图1,所述安装板4的数量为两个,两个所述安装板4分别位于下模座 1的左右两侧,且安装板4的形状呈内凹形,所述安装板4的整体材质为合金材料。

[0026]

具体的,所述安装板4的形状为内凹形,使得能够与下模座1之间有效贴合安装在一起,进一步增加了安装板4与下模座1之间的连接强度以及使用效果。

[0027]

本发明的工作过程如下:首先,操作人员将上模10通过现有的动力升降设备进行竖直方向移动,并在若干个导向圆柱6的导向作用下,进行精确的与下模座1之间的往复式运动,并在安装板4的作用下,保证了导向圆柱6 的工作时的稳定效果,同时利用限位圆盘7对上模10进行有效限位,进而避免上模10从导向圆柱6的顶端冲出,进一步的增加了该装置的实用性,同时利用橡胶垫片8的缓冲作用,进一步避免了下模10与限位圆盘7之间的冲击力度与其的磨损速率,最终该装置完成了对上模10的精确导向和高度稳定的工作,即可。

[0028]

上述方案,通过设置导向圆柱6、安装板4以及限位圆盘7和橡胶垫片8,利用其几者的相互配合,使得该装置进行精确的与下模座1之间的往复式运动,并在安装板4的作用下,保证了导向圆柱6的工作时的稳定效果,同时利用限位圆盘7对上模10进行有效限位,进而避免上模10从导向圆柱6的顶端冲出,进一步的增加了该装置的实用性,同时利用橡胶垫片8的缓冲作用,进一步避免了下模10与限位圆盘7之间的冲击力度与其的磨损速率,进一步提高了该装置的实用性。

[0029]

最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

[0030]

其次:本发明公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本发明同一实施例及不同实施例可以相互组合;

[0031]

最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。