1.本发明属于勃姆石材料技术领域,特别涉及一种低铁勃姆石及其制备方法和应用。

背景技术:

2.勃姆石(又称一水软铝石,γ

‑

alooh)因独特的孔道结构和表面性质,被广泛用作特种陶瓷、催化剂载体、电池隔膜和无机阻燃剂等领域。铁是勃姆石中主要存在的杂质之一,低铁勃姆石由于其本身的特性可代替昂贵的电子涂层的基质使用,降低成本,提高产品的附加值。在国内新材料的应用上,勃姆石铁杂质含量是一个重要指标,在电池隔膜和正极涂敷用低铁勃姆石对铁含量的要求是低于50ppm,铁杂质含量过高将会严重影响产品的使用性能和寿命,因此探索深度除铁的有效方法,已成为迫切需要解决的技术问题。

3.目前在水热法合成勃姆石中未见有除铁杂质的相关报道和产业化案例。因此,根据勃姆石水热法生产中的特点,研发出一种简便、快捷、节能的方法制备得到产品纯度高,产物粒度可控的低铁勃姆石对于提升我国超细粉体市场竞争力具有重要意义。

技术实现要素:

4.本技术的目的在于提供一种低铁勃姆石及其制备方法和应用,以填补目前水热法合成勃姆石中除铁杂质的空白。

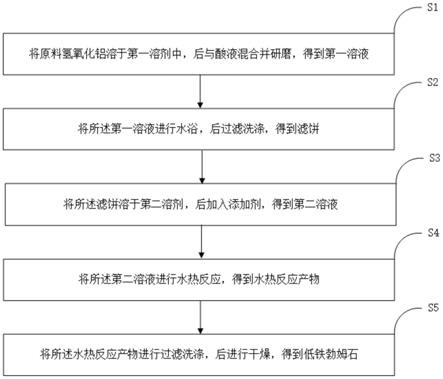

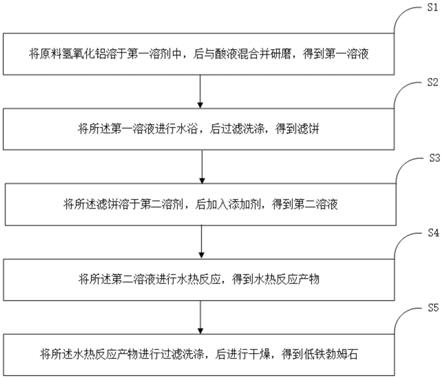

5.本发明实施例提供了一种低铁勃姆石的制备方法,所述方法包括:

6.将原料氢氧化铝溶于第一溶剂中,后与酸液混合并研磨,得到第一溶液;

7.将所述第一溶液进行水浴,后过滤洗涤,得到滤饼;

8.将所述滤饼溶于第二溶剂,后加入添加剂,得到第二溶液;

9.将所述第二溶液进行水热反应,得到水热反应产物;

10.将所述水热反应产物进行过滤洗涤,后进行干燥,得到低铁勃姆石。

11.可选的,所述酸液包括稀硫酸、乙酸、草酸、柠檬酸和水杨酸中的至少一种。

12.可选的,所述第一溶液中的氢氧化铝的中位粒径d50为0.8μm

‑

1.2μm。

13.可选的,以重量计,所述第一溶液的固含量为300g/l

‑

400g/l。

14.可选的,所述水浴的温度为60℃

‑

80℃,所述水浴的时间为1h

‑

2h,所述过滤洗涤中,采用聚醚砜微孔滤膜进行过滤。

15.可选的,所述添加剂包括十二烷基苯磺酸钠、木质素苯磺酸钠、木质素磺酸、4

‑

正辛基苯磺酸钠或氨基磺酸钠及其衍生物中的一种,所述添加剂的质量分数为0.05%

‑

0.1%。

16.可选的,以重量计,所述第二溶液的固含量为150g/l

‑

220g/l。

17.可选的,所述水热反应的温度为180℃

‑

220℃,所述水热反应的时间为1h

‑

4h。

18.基于同一发明构思,本发明实施例还提供了一种低铁勃姆石,所述勃姆石采用如上所述的低铁勃姆石的制备方法制得。

19.可选的,所述勃姆石的质量纯度为99.9%,所述勃姆石的比表面积为5m2/g

‑

8m2/g,所述勃姆石的中位粒径d50为0.8μm

‑

1.0μm。

20.基于同一发明构思,本发明实施例还提供了一种低铁勃姆石的应用,所述应用包括将所述勃姆石作为锂电池的隔膜材料;所述勃姆石为如上所述的勃姆石。

21.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

22.本发明实施例提供的低铁勃姆石的制备方法,将工业氢氧化铝与酸液混合并磨碎后获得第一溶液,加入酸的积极作用在于酸能够络合fe

2

、fe

3

从而达到脱出铁的目的;将第一溶液浆液过滤后得滤饼,用去离子水重新溶解滤饼并调节所述氢氧化铝的固含,并加入添加剂,获得第二溶液并进行水热反应,加入添加剂的积极作用在于在水热过程中随着铁离子从氢氧化铝的晶格中释放出来,添加剂中的磺酸根和铁离子可以优先形成络合物,将铁固定下来,同时在转相过程中不会被重新吸附到勃姆石表面,铁形成络合物溶于水,通过过滤将铁分离出去;水热后的反应产物,经过滤干燥后即可获得低铁勃姆石。本技术通过水热法制备勃姆石,首先通过砂磨过程和酸液除去一部分除铁,再通过水热法除去部分铁,从而得到低铁勃姆石。

23.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

24.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

25.图1是本发明实施例1提供的一维低铁勃姆石的扫描电镜照片。

26.图2是本发明实施例2提供的一维低铁勃姆石的扫描电镜照片。

27.图3是本发明实施例1和2提供的一维低铁勃姆石的xrd图片。

28.图4是本发明实施例1的一提供维低铁勃姆石的粒度图片。

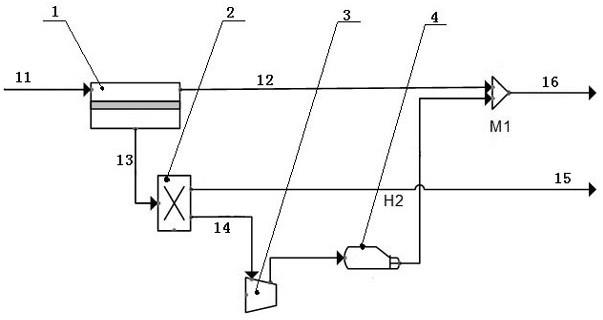

29.图5是本发明实施例提供的工艺的框图;

30.图6是本发明实施例提供的方法的流程图。

具体实施方式

31.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

32.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

33.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

34.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

35.根据本发明一种典型的实施方式,提供了一种低铁勃姆石的制备方法,方法包括:

36.s1.将原料氢氧化铝溶于第一溶剂中,后与酸液混合并研磨,得到第一溶液;

37.采用以上设计,加入酸的积极作用在于酸能够络合fe

2

、fe

3

从而达到脱出铁的目的。

38.作为一种可选的实施方式,酸液包括稀硫酸、乙酸、草酸、柠檬酸和水杨酸中的至少一种。

39.作为一种可选的实施方式,第一溶液中的氢氧化铝的中位粒径d50为0.8μm

‑

1.2μm。

40.控制第一溶液中的氢氧化铝的中位粒径d50为0.8μm

‑

1.2μm,既可以让被氢氧化铝包裹的铁杂质充分暴露,又不会产生较大的能耗,该粒径取值过大的不利影响是导致被氢氧化铝包裹的铁杂质无法充分暴露在颗粒表面,过小的不利影响是砂磨机砂磨困难,且能耗增加。

41.作为一种可选的实施方式,以重量计,所述第一溶液的固含量为300g/l

‑

400g/l。

42.控制第一溶液的固含量为300g/l

‑

400g/l是为了保证砂磨机的研磨效率最高,该含量取值过大的不利影响是容易在砂磨细化过程中造成砂磨机堵塞,过小的不利影响是砂磨机研磨效率低,研磨到理想粒度时间较长。

43.s2.将所述第一溶液进行水浴,后过滤洗涤,得到滤饼;

44.作为一种可选的实施方式,水浴的温度为60℃

‑

80℃,所述水浴的时间为1h

‑

2h,所述过滤洗涤中,采用聚醚砜微孔滤膜进行过滤。

45.控制水浴的温度为60℃

‑

80℃,水浴的时间为1h

‑

2h是为了让酸液充分和铁杂质充分反应,该取值过大的不利影响是能耗增加,过小的不利影响是导致反应不完全。

46.采用聚醚砜微孔滤膜进行过滤的积极效果是让固液分离,铁随溶液滤除,在其他实施例中,本领域技术人员也可以采用离心机进行分离等其他分离操作。

47.s3.将所述滤饼溶于第二溶剂,后加入添加剂,得到第二溶液;

48.作为一种可选的实施方式,添加剂包括十二烷基苯磺酸钠、木质素苯磺酸钠、木质素磺酸、4

‑

正辛基苯磺酸钠或氨基磺酸钠及其衍生物中的一种,所述添加剂的质量分数为0.05%

‑

0.1%。

49.采用以上设计,加入添加剂的积极作用在于在水热过程中随着铁离子从氢氧化铝的晶格中释放出来,添加剂中的磺酸根和铁离子可以优先形成络合物,将铁固定下来,同时在转相过程中不会被重新吸附到勃姆石表面,铁形成络合物溶于水。

50.控制添加剂的质量分数为0.05%

‑

0.1%是为了控制添加剂含量降低成本,该质量分数过大的不利影响是成本增高,过小的不利影响是络合能力下降,除铁不彻底。

51.作为一种可选的实施方式,以重量计,所述第二溶液的固含量为150g/l

‑

220g/l。

52.控制第二溶液的固含量为150g/l

‑

220g/l,该含量取值过大的不利影响是会导致固含过大,会存较多的物料容易团聚,不利于反应的进行,过小的不利影响是反应的量少,不符合经济性原则。

53.s4.将所述第二溶液进行水热反应,得到水热反应产物;

54.作为一种可选的实施方式,水热反应的温度为180℃

‑

220℃,所述水热反应的时间

为1h

‑

4h。

55.s5.将所述水热反应产物进行过滤洗涤,后进行干燥,得到低铁勃姆石。

56.根据本发明另一种典型的实施方式,提供了一种低铁勃姆石,所述勃姆石采用如上提供的低铁勃姆石的制备方法制得。

57.根据本发明另一种典型的实施方式,提供了一种低铁勃姆石的应用,所述应用包括将所述勃姆石作为锂电池的隔膜材料;所述勃姆石为如上提供的勃姆石。

58.下面将结合实施例、对照例及实验数据对本技术的石低铁勃姆石及其制备方法和应用进行详细说明。

59.实施例1

60.一种低铁勃姆石的制备方法,方法包括:

61.(1)将120g氢氧化铝与300ml的草酸溶液(0.5wt%)混合后,经过砂磨机砂磨成氢氧化铝浆液;

62.(2)将步骤(1)的氢氧化铝浆液在80℃下水浴1h;

63.(3)将砂磨后的浆液过滤成滤饼后,并加水和十二烷基苯磺酸钠配制成固含200g/l的溶液;

64.(4)将步骤(3)得到的混合物转移至不锈钢水热反应釜中于200℃进行水热反应4h。

65.(5)将反应物冷却至80℃以下,分离出物料,干燥后得到低铁勃姆石。

66.实施例2

67.一种低铁勃姆石的制备方法,方法包括:

68.(1)将108g氢氧化铝与300ml的乙酸溶液(0.5wt%)混合后,经过砂磨机砂磨成氢氧化铝浆液;

69.(2)将步骤(1)的氢氧化铝浆液在60℃下水浴1h;

70.(3)将砂磨后的浆液过滤成滤饼后,并加水和十二烷基苯磺酸钠配制成固含180g/l的溶液;

71.(4)将步骤(3)得到的混合物转移至不锈钢水热反应釜中于200℃进行水热反应2h。

72.(5)将反应物冷却至80℃以下,分离出物料,干燥后得到低铁勃姆石。

73.实施例3

74.一种低铁勃姆石的制备方法,方法包括:

75.(1)将120g氢氧化铝与300ml的草酸溶液(0.8wt%)混合后,经过砂磨机砂磨成氢氧化铝浆液;

76.(2)将步骤(1)的氢氧化铝浆液在60℃下水浴2h;

77.(3)将砂磨后的浆液过滤成滤饼后,并加水和氨基磺酸配制成固含200g/l的溶液;

78.(4)将步骤(3)得到的混合物转移至不锈钢水热反应釜中于210℃进行水热反应2h。

79.(5)将反应物冷却至80℃以下,分离出物料,干燥后得到低铁勃姆石。

80.实施例4

81.一种低铁勃姆石的制备方法,方法包括:

82.(1)将120g氢氧化铝与300ml的草酸溶液(1.0wt%)混合后,经过砂磨机砂磨成氢氧化铝浆液;

83.(2)将步骤(1)的氢氧化铝浆液在80℃下水浴2h;

84.(3)将砂磨后的浆液过滤成滤饼后,并加水和氨基磺酸钠配制成固含200g/l的溶液;

85.(4)将步骤(3)得到的混合物转移至不锈钢水热反应釜中于200℃进行水热反应2h。

86.(5)将反应物冷却至80℃以下,分离出物料,干燥后得到低铁勃姆石。

87.实施例5

88.一种低铁勃姆石的制备方法,方法包括:

89.(1)将108g氢氧化铝与300ml的草酸溶液(0.5wt%)混合后,经过砂磨机砂磨成氢氧化铝浆液;

90.(2)将步骤(1)的氢氧化铝浆液在60℃下水浴1h;

91.(3)将砂磨后的浆液过滤成滤饼后,并加水和氨基磺酸钠配制成固含1800g/l的溶液;

92.(4)将步骤(3)得到的混合物转移至不锈钢水热反应釜中于220℃进行水热反应4h。

93.(5)将反应物冷却至80℃以下,分离出物料,干燥后得到低铁勃姆石。

94.对比例1

95.一种勃姆石的制备方法,方法包括:

96.(1)将108g氢氧化铝与300ml的水混合后,经过砂磨机砂磨成氢氧化铝浆液;

97.(2)将步骤(1)的氢氧化铝浆液在60℃下水浴1h;

98.(3)将砂磨后的浆液过滤成滤饼后,并加水配制成固含180g/l的溶液;

99.(4)将步骤(3)得到的混合物转移至不锈钢水热反应釜中于220℃进行水热反应4h。

100.(5)将反应物冷却至80℃以下,分离出物料,干燥后得到勃姆石。

101.对比例2

102.一种勃姆石的制备方法,方法包括:

103.(1)将108g氢氧化铝与300ml的草酸溶液(0.5wt%)混合后,经过砂磨机砂磨成氢氧化铝浆液;

104.(2)将步骤(1)的氢氧化铝浆液在80℃下水浴1h;

105.(3)将砂磨后的浆液过滤成滤饼后,并加水配制成固含180g/l的溶液;

106.(4)将步骤(3)得到的混合物转移至不锈钢水热反应釜中于200℃进行水热反应2h。

107.(5)将反应物冷却至80℃以下,分离出物料,干燥后得到勃姆石。

108.对比例3

109.一种勃姆石的制备方法,方法包括:

110.(1)将108g氢氧化铝与300ml的水后,经过砂磨机砂磨成氢氧化铝浆液;

111.(2)将步骤(1)的氢氧化铝浆液在60℃下水浴1h;

112.(3)将砂磨后的浆液过滤成滤饼后,并加水和氨基磺酸钠配制成固含180g/l的溶液;

113.(4)将步骤(3)得到的混合物转移至不锈钢水热反应釜中于220℃进行水热反应2h。

114.(5)将反应物冷却至80℃以下,分离出物料,干燥后得到勃姆石。

115.实验例

116.将实施例1制备过程中各中间产物进行检测,得到低铁勃姆石的关键杂质含量指标:如下表所示:

[0117] d50μmsio

2 ppmfe2o

3 ppmna2o ppm原料11.142841051706砂磨后1.1243061061680水浴后1.17622365330水热后0.867

‑

0.954198

‑

24249

‑

52321

‑

340

[0118]

由上表可得,采用本实施例提供的方法制得的勃姆石中铁元素含量≤50ppm。

[0119]

实施例1

‑

5和对比例1

‑

n制得勃姆石进行检测,结果如下表所示:

[0120] 比表面积m2/g纯度%含铁量实施例15.4999.9350实施例25.1399.9149实施例36.1999.9049实施例47.4699.9349实施例56.8699.9350对比例18.6799.91130对比例27.1499.9087对比例37.3199.9099

[0121]

由上表可得,采用本实施例提供的方法制得的勃姆石纯度高,含铁量低,比表面积小,的优点。通过对比例1

‑

3和实施例5的比较可得,当砂磨和水浴过程中不增加酸液,水热过程中不加磺酸类物质,参数不在本实施例提供的范围内时,会出现铁含量增高,比表面积增大的情况。

[0122]

附图1

‑

4的具体说明:

[0123]

图1是本发明实施例1的一维片状勃姆石的扫描电镜照片,从图1可以看出,勃姆石为菱形片状结构,形貌均匀,不存在团聚现象。

[0124]

图2是本发明实施例2的一维片状勃姆石的扫描电镜照片,从图2可以看出,勃姆石为菱形片状结构,形貌均匀。

[0125]

图3是本发明实施例1和2的一维片状勃姆石的xrd图片,从图3可以看出,从中可以看出该勃姆石纯度高,纯度为99.91%

[0126]

图4是本发明实施例1的一维片状勃姆石的粒度图片,从图4可以看出,勃姆石粒度d50=0.810um。

[0127]

本发明实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:

[0128]

(1)本发明实施例提供的方法,同各国将工业氢氧化铝与酸液混合并磨碎后获得

第一溶液,加入酸的积极作用在于酸能够络合fe

2

、fe

3

从而达到脱出铁的目的;将第一溶液浆液过滤后得滤饼,用去离子水重新溶解滤饼并调节所述氢氧化铝的固含,并加入添加剂,获得第二溶液并进行水热反应,加入添加剂的积极作用在于在水热过程中随着铁离子从氢氧化铝的晶格中释放出来,添加剂中的磺酸根和铁离子可以优先形成络合物,将铁固定下来,同时在转相过程中不会被重新吸附到勃姆石表面,铁形成络合物溶于水,通过过滤将铁分离出去;水热后的反应产物,经过滤干燥后即可获得低铁勃姆石;

[0129]

(2)本发明实施例提供的方法通过水热法制备勃姆石,首先通过砂磨过程和酸液除去一部分除铁,再通过水热法除去部分铁,从而得到低铁勃姆石;

[0130]

(3)本发明实施例提供的方法具有耗时短、简便、温度低等优点;

[0131]

(4)本发明实施例提供的勃姆石中铁含量≤50ppm,纯度高,晶型好,形貌完整,钠含量低等优点;

[0132]

(5)本发明实施例提供的低铁勃姆石可作为锂电池隔膜材料,能够显著提高锂电池隔膜的使用寿命。

[0133]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0134]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0135]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。