1.本发明涉及的是一种重金属回收领域的技术,具体是一种含铬污泥制备细颗粒氢氧化铬的方法。

背景技术:

2.资源化回收利用含铬污泥,将其制备为应用广泛的高附加值的化工产品,不但能解决环境污染问题,而且可以提高含铬污泥的资源化利用水平。细颗粒氢氧化铬由于结晶度高、交联聚集度低、颗粒细小、纯度高,被广泛用于高纯羧酸铬盐、镀铬槽液以及三价铬钝化液的中和剂等。现有技术制备的氢氧化铬采用向三价铬盐溶液中直接加入碱沉淀的方法制备氢氧化铬,由于三价铬盐与碱反应时,ph变化范围宽泛,局部三价铬盐和碱浓度高且不均匀,局部甚至达到了ph>7的弱碱性或碱性,导致氢氧化铬颗粒间聚集、相互交联,并长时间老化,形成含有一定钠离子的、纯度较低、弱酸难溶的大颗粒氢氧化铬;这种弱酸难溶的大颗粒氢氧化铬不适合用于上述技术领域,且钠离子的存在,会导致镀铬槽液钠离子的增加而影响电镀性能。采用低浓度cr

3

与低浓度碱溶液反应,有助于降低氢氧化铬沉淀的交联度和颗粒度,但是过低浓度的cr

3

和碱液反应需消耗大量水,且随着沉淀反应进行,cr

3

浓度越来越低,碱浓度相对越来越高,导致反应后期氢氧化铬的聚集度越来越大,颗粒度大小分布不均。现有技术通过改变加入顺序,在碱液中加入三价铬盐,使三价铬处于低浓度状态,由此可制得悬浮颗粒状的氢氧化铬浆液,但是由于在碱液过量的碱性条件下,氢氧化铬极易形成胶状溶液,导致氢氧化铬浆液悬浮而难以沉淀分离,难以得到粉体氢氧化铬,同时由于碱液浓度过高,胶状氢氧化铬易吸附大量钠离子,而影响氢氧化铬的纯度。现有技术通过将碱溶液与cr

3

同时加到水介质中反应,制备氢氧化铬,尽管同时加入碱溶液和cr

3

,可以避免碱液或cr

3

二者之一产生局部浓度过高的问题,但是,二者加入的过程仍存在浓度高低不均过程,难以实现完全可控的低浓度碱液和低浓度cr

3

的匹配状态,而难以获得均匀一致的细小颗粒氢氧化铬沉淀。上述技术难以形成细颗粒氢氧化铬沉淀的主要原因是沉淀所用的碱液(如naoh)碱性过强以及cr

3

电荷较高,导致二者极易快速聚合交联反应形成大颗粒而影响了结晶过程;为此现有技术采用碱性稍弱的氨水做沉淀剂制备氢氧化铬沉淀,但是氨水容易产生空气污染导致含氮废水排放,且氨水仍然具有相对较强的碱性,与cr

3

反应仍难避免快速的交联聚合反应,导致颗粒较大;采用铵盐加碱缓慢生成弱碱性氨水制备氢氧化铬沉淀,有助于减缓氨水释放氢氧根离子的速率,但该过程仍处于cr

3

沉淀的高ph值范围,导致沉淀颗粒较大、钠离子易吸附的问题,且该方法还存在着额外消耗铵盐以及含氮废水排放的问题。此外采用含铬污泥制备氢氧化铬,还要面临着cr

3

与fe

3

、ni

2

、cu

2

等杂质离子共沉淀导致的纯度较低的问题。

技术实现要素:

3.本发明针对现有技术存在的上述不足,提出一种含铬污泥制备细颗粒氢氧化铬的方法,制备的氢氧化铬,具有粒径小、比表面积大、易溶于弱酸、纯度高等特点。

4.本发明是通过以下技术方案实现的:

5.本发明涉及一种含铬污泥制备细颗粒氢氧化铬的方法,将含铬污泥溶于强酸溶液后过滤得到含有三价铬离子以及铁、铜、镍的滤液,向滤液中缓慢加入naoh,滤液ph由2.0调至4.0,反应生成氢氧化铬沉淀,然后将氢氧化铬沉淀与盐酸反应得到cr(oh)cl2溶液,再将cr(oh)cl2溶液与尿素溶液反应后加入絮凝剂并洗涤压滤出得到细颗粒氢氧化铬。

6.所述的缓慢加入是指:naoh加入量和速度按照每小时ph上升速率0.25

‑

0.40

△

ph/h进行控制,naoh加入时间为5

‑

8h。

7.所述的缓慢加入,优选同时进行速率10转/min的搅拌。

8.所述的絮凝剂,优选采用聚丙烯酰胺絮凝剂。

9.所述的方法,具体包括:

10.步骤1)三价铬离子浸出:将含铬污泥溶于强酸溶液,搅拌反应,溶解的ph值控制在2;过滤,得到含有三价铬离子以及铁、铜、镍等杂质离子的滤液a,使固液分离;

11.步骤2)氢氧化铬初级沉淀的制备与杂质离子分离:将步骤1)得到的滤液a稀释至含cr

3

量1

‑

3%,缓慢加入naoh溶液,即naoh加入量和速度按照每小时ph上升速率0.25

‑

0.40

△

ph/h进行控制,naoh加入时间为5

‑

8h,ph由2.0上升至最终4.0,同时进行速率10转/min的搅拌,最终形成氢氧化铬沉淀,经洗涤压滤得到氢氧化铬初级沉淀b;

12.步骤3)碱式氯化铬的制备:以步骤2)得到氢氧化铬初级沉淀b为原料,以cr(oh)3:hcl摩尔比=1:2的比例进行溶解反应,溶解反应结束后得到cr(oh)cl2溶液c,具体为:cr(oh)3 2hcl

→

cr(oh)cl2 2h2o。

13.步骤4)细颗粒氢氧化铬的制备:步骤3)得到的cr(oh)cl2溶液c,由纯水稀释到铬含量0.5

‑

1%,然后加入等体积的含尿素的量为尿素/cr摩尔比1.03

‑

1.07的尿素水溶液,于75℃尿素水解并与cr(oh)cl2反应,搅拌反应时间5

‑

8h,具体为:co(nh2)2 3h2o

→

co2 2nh3·

h2o,nh3·

h2o

→

nh

4

oh

‑

,cr(oh)cl2 2oh

‑

→

cr(oh)3。

14.步骤5)加入絮凝剂3

‑

6g/m3,洗涤压滤,于105~120℃烘干得细颗粒氢氧化铬,具体为:cr(oh)3 聚丙烯酰胺絮凝剂

→

cr(oh)3↓

。

附图说明

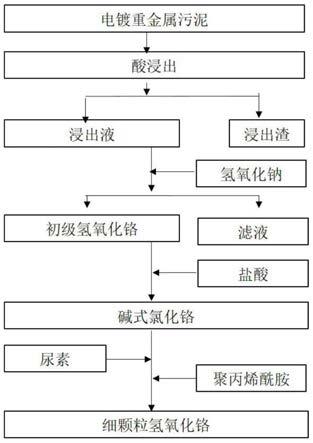

15.图1为本发明的制备工艺示意图。

具体实施方式

实施例1

16.本实施例具体包括以下步骤:

17.步骤1)三价铬离子浸出:将含铬污泥溶于强酸溶液,搅拌反应,溶解的ph值控制在2;过滤,得到含有三价铬离子以及铁、铜、镍等杂质离子的滤液a,使固液分离;

18.步骤2)氢氧化铬初级沉淀的制备与杂质离子分离:将步骤1)得到的滤液a稀释至含cr

3

量2%,加入naoh溶液,ph由2.0上升至最终4.0,搅拌速率10转/min,naoh缓慢均匀加入;naoh加入量和速度按照每小时ph上升速率0.3

△

ph/h进行控制,naoh加入时间约7h,形成氢氧化铬初级沉淀;洗涤压滤得到氢氧化铬初级沉淀b;

19.步骤3)碱式氯化铬的制备:以步骤2)得到氢氧化铬初级沉淀b为原料,以cr(oh)3:

hcl摩尔比=1:2的比例进行溶解反应,溶解反应结束后得到cr(oh)cl2溶液c。

20.步骤4)细颗粒氢氧化铬的制备:步骤3)得到的cr(oh)cl2溶液c,由纯水稀释到铬含量0.75%,然后加入等体积的含尿素的量为尿素/cr摩尔比1.05的尿素水溶液,于75℃尿素水解并与cr(oh)cl2反应,搅拌反应时间6h,加入聚丙烯酰胺絮凝剂5g/m3,洗涤压滤,于110℃烘干得细颗粒氢氧化铬。

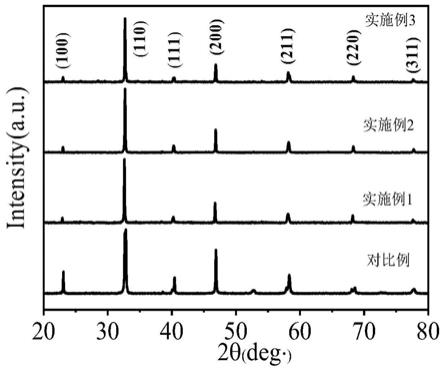

21.本实施例最终制备得到的氢氧化铬产率>98%,纯度>99.9%,比表面积323m2/g。对照例1

22.对照例具体包括以下步骤:

23.步骤1)三价铬离子浸出:将含铬污泥溶于强酸溶液,搅拌反应,溶解的ph值控制在2;过滤,得到含有三价铬离子以及铁、铜、镍等杂质离子的滤液,使固液分离;

24.步骤2)氢氧化铬初级沉淀的制备与杂质离子分离:在步骤1)得到的滤液中,加入20%naoh溶液至ph值4,搅拌反应0.5h,形成氢氧化铬沉淀,洗涤压滤,于110℃烘干得到氢氧化铬沉淀。

25.本对照例最终制备氢氧化铬产率95%,氢氧化铬纯度93%,比表面积89m2/g。对照例2

26.本实施例具体包括以下步骤:

27.步骤1)三价铬离子浸出:将含铬污泥溶于强酸溶液,搅拌反应,溶解的ph值控制在2;过滤,得到含有三价铬离子以及铁、铜、镍等杂质离子的滤液a,使固液分离;

28.步骤2)氢氧化铬初级沉淀的制备与杂质离子分离:将步骤1)得到的滤液a稀释至含cr

3

量2%,加入naoh溶液,ph由2.0上升至最终4.0,搅拌速率10转/min,naoh缓慢均匀加入;naoh加入量和速度按照每小时ph上升速率0.3

△

ph/h进行控制,naoh加入时间约7h,形成氢氧化铬初级沉淀;洗涤压滤得到氢氧化铬初级沉淀b;

29.步骤3)氯化铬的制备:以步骤2)得到氢氧化铬初级沉淀b为原料,以cr(oh)3:hcl摩尔比=1:3的比例进行溶解反应,溶解反应结束后得到crcl3溶液c。

30.步骤4)氢氧化铬的制备:步骤3)得到的crcl3溶液c,由纯水稀释到铬含量3%,然后加入等体积的含尿素的量为尿素/cr摩尔比1.05的尿素水溶液,于75℃尿素水解并与crcl3反应,搅拌反应时间6h,加入聚丙烯酰胺絮凝剂5g/m3,洗涤压滤,于110℃烘干得氢氧化铬。

31.本对照例最终制备氢氧化铬产率97%,氢氧化铬纯度99.2%,氢氧化铬比表面积135m2/g。对照例3

32.本实施例具体包括以下步骤:

33.步骤1)三价铬离子浸出:将含铬污泥溶于强酸溶液,搅拌反应,溶解的ph值控制在2;过滤,得到含有三价铬离子以及铁、铜、镍等杂质离子的滤液a,使固液分离;

34.步骤2)氢氧化铬初级沉淀的制备与杂质离子分离:将步骤1)得到的滤液a稀释至含cr

3

量2%,加入naoh溶液,ph由2.0上升至最终4.0,搅拌速率10转/min,naoh缓慢均匀加入;naoh加入量和速度按照每小时ph上升速率0.3

△

ph/h进行控制,naoh加入时间约7h,形成氢氧化铬初级沉淀;洗涤压滤得到氢氧化铬初级沉淀b;

35.步骤3)碱式氯化铬的制备:以步骤2)得到氢氧化铬初级沉淀b为原料,以cr(oh)3:

hcl摩尔比=1:2的比例进行溶解反应,溶解反应结束后得到cr(oh)cl2溶液c。

36.步骤4)细颗粒氢氧化铬的制备:步骤3)得到的cr(oh)cl2溶液c,由纯水稀释到铬含量5%,然后加入等体积的含尿素的量为尿素/cr摩尔比1.05的尿素水溶液,于75℃尿素水解并与cr(oh)cl2反应,搅拌反应时间6h,加入聚丙烯酰胺絮凝剂5g/m3,洗涤压滤,于110℃烘干得氢氧化铬。

37.本对照例最终制备得到的氢氧化铬产率97%,氢氧化铬纯度99.05%,比表面积110m2/g。对照例4

38.本实施例具体包括以下步骤:

39.步骤1)三价铬离子浸出:将含铬污泥溶于强酸溶液,搅拌反应,溶解的ph值控制在2;过滤,得到含有三价铬离子以及铁、铜、镍等杂质离子的滤液a,使固液分离;

40.步骤2)氢氧化铬初级沉淀的制备与杂质离子分离:将步骤1)得到的滤液a稀释至含cr

3

量2%,加入naoh溶液,ph由2.0上升至最终4.0,搅拌速率10转/min,naoh缓慢均匀加入;naoh加入量和速度按照每小时ph上升速率0.3

△

ph/h进行控制,naoh加入时间约7h,形成氢氧化铬初级沉淀;洗涤压滤得到氢氧化铬初级沉淀b;

41.步骤3)碱式氯化铬的制备:以步骤2)得到氢氧化铬初级沉淀b为原料,以cr(oh)3:hcl摩尔比=1:2的比例进行溶解反应,溶解反应结束后得到cr(oh)cl2溶液c。

42.步骤4)细颗粒氢氧化铬的制备:步骤3)得到的cr(oh)cl2溶液c,由纯水稀释到铬含量0.75%,然后加入等体积的含尿素的量为尿素/cr摩尔比1.05的尿素水溶液,于75℃尿素水解并与cr(oh)cl2反应,搅拌反应时间6h,过滤,于110℃烘干得细颗粒氢氧化铬。

43.本对照例最终制备得到的细颗粒氢氧化铬产率90%,氢氧化铬纯度99.5%,比表面积181m2/g。实施例2

44.本实施例具体包括以下步骤:

45.步骤1)三价铬离子浸出:将含铬污泥溶于强酸溶液,搅拌反应,溶解的ph值控制在2;过滤,得到含有三价铬离子以及铁、铜、镍等杂质离子的滤液a,使固液分离;

46.步骤2)氢氧化铬初级沉淀的制备与杂质离子分离:将步骤1)得到的滤液a稀释至含cr

3

量1%,加入naoh溶液,ph由2.0上升至最终4.0,搅拌速率10转/min,naoh缓慢均匀加入;naoh加入量和速度按照每小时ph上升速率0.25

△

ph/h进行控制,naoh加入时间为8h,形成氢氧化铬初级沉淀;洗涤压滤得到氢氧化铬初级沉淀b;

47.步骤3)碱式氯化铬的制备:以步骤2)得到氢氧化铬初级沉淀b为原料,以cr(oh)3:hcl摩尔比=1:2的比例进行溶解反应,溶解反应结束后得到cr(oh)cl2溶液c。

48.步骤4)细颗粒氢氧化铬的制备:步骤3)得到的cr(oh)cl2溶液c,由纯水稀释到铬含量0.5%,然后加入等体积的含尿素的量为尿素/cr摩尔比1.03的尿素水溶液,于75℃尿素水解并与cr(oh)cl2反应,搅拌反应时间5h,加入聚丙烯酰胺絮凝剂3g/m3,洗涤压滤,于105℃烘干得细颗粒氢氧化铬。

49.本实施例最终制备得到的氢氧化铬产率>98.5%,纯度99.9%,比表面积301m2/g。实施例3

50.本实施例具体包括以下步骤:

51.步骤1)三价铬离子浸出:将含铬污泥溶于强酸溶液,搅拌反应,溶解的ph值控制在2;过滤,得到含有三价铬离子以及铁、铜、镍等杂质离子的滤液a,使固液分离;

52.步骤2)氢氧化铬初级沉淀的制备与杂质离子分离:将步骤1)得到的滤液a稀释至含cr

3

量3%,加入naoh溶液,ph由2.0上升至最终4.0,搅拌速率10转/min,naoh缓慢均匀加入;naoh加入量和速度按照每小时ph上升速率0.40

△

ph/h进行控制,naoh加入时间为5h,形成氢氧化铬初级沉淀;洗涤压滤得到氢氧化铬初级沉淀b;

53.步骤3)碱式氯化铬的制备:以步骤2)得到氢氧化铬初级沉淀b为原料,以cr(oh)3:hcl摩尔比=1:2的比例进行溶解反应,溶解反应结束后得到cr(oh)cl2溶液c。

54.步骤4)细颗粒氢氧化铬的制备:步骤3)得到的cr(oh)cl2溶液,由纯水稀释到铬含量1%,然后加入等体积的含尿素的量为尿素/cr摩尔比1.07的尿素水溶液,于75℃尿素水解并与cr(oh)cl2反应,搅拌反应时间8h,加入聚丙烯酰胺絮凝剂6g/m3,洗涤压滤,于120℃烘干得细颗粒氢氧化铬。

55.本实施例最终制备得到的氢氧化铬产率>98.3%,纯度99.9%,比表面积297m2/g。

56.与现有技术相比,本发明利用含铬污泥首先制备出初级氢氧化铬沉淀,在此基础上制备超细高纯氢氧化铬。现有技术主要以crcl3、cr2(so4)3、cr(no3)3化工原料为起始原料制备cr(oh)3,不仅成本高,更重要的是现有的以cr

3

盐为起始原料制备cr(oh)3的方法,由于oh

‑

碱性过强、局部碱性过高,以及cr

3

电荷较高,导致二者极易快速聚合交联反应形成大颗粒而影响了结晶过程,从而形成大颗粒、弱酸难溶的cr(oh)3沉淀。本发明根据路易斯酸碱理论中路易斯酸性次序cr

3

>cr(oh)

2

>cr(oh)

2

,以电荷低、低浓度的cr(oh)

2

与极低浓度的oh

‑

反应,以尿素水解反应控制oh

‑

缓慢释放,从而以获得极低浓度氢氧根浓度条件,形成结晶度高、超细cr(oh)3。本发明与采用直接加入碱或氨水相比,沉淀ph条件极易控制;本发明与cr

3

盐为起始原料制备相比,cr(oh)

2

电荷低,微量oh

‑

能与cr(oh)

2

形成结晶度高的超细cr(oh)3颗粒;与cr(oh)

2

为起始原料制备相比,能避免胶体溶液的形成。同时微过量的尿素在氢氧化铬干燥时可以分解去除,而不影响氢氧化铬的纯度。此外,本发明采用含氯离子的cr(oh)cl2为反应原料,而不是含so

42

‑

、no3‑

的cr(oh)so4、cr(oh)(no3)2为原料,可以避免so

42

‑

、no3‑

在超细氢氧化铬表面的强吸附。本发明采用聚丙烯酰胺絮凝剂将细颗粒氢氧化铬絮凝,有利于氢氧化铬的快速分离,防止氢氧化铬老化,并保持其细颗粒结构不变。本发明在含铬污泥制备氢氧化铬初级沉淀的过程中,采用较低重金属离子浓度,通过控制沉淀ph始终处于2~4的范围内,并根据每阶段金属离子浓度及反应过程,进一步控制naoh加入量和速度控制ph的增长变化,实现了全过程碱浓度的有效控制,避免了可能发生的局部ph剧烈变化,特别是反应后期ph变化剧烈,碱浓度与的cr

3

浓度不匹配,引起颗粒间相互聚集、交联、老化以及cr

3

与fe

3

、ni

2

、cu

2

共沉淀,导致氢氧化铬初级沉淀纯度低、颗粒大、弱酸难溶等问题,所得到的初级沉淀粒度细、分散均匀、纯度高,酸溶性好,有助于后续制备高纯度、低含钠离子的氢氧化铬沉淀。

57.上述具体实施可由本领域技术人员在不背离本发明原理和宗旨的前提下以不同的方式对其进行局部调整,本发明的保护范围以权利要求书为准且不由上述具体实施所限,在其范围内的各个实现方案均受本发明之约束。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。