1.本发明属于石墨烯复合材料领域,涉及一种剥离法制备亲油性少层石墨烯的方法。

背景技术:

2.石墨烯具有更高的表面体积比及柔软性、力学性能,使得石墨烯有可能更有利于改善聚合物基体的性能。石墨烯改性高分子材料的性能主要取决于石墨烯在连续聚合物基体相中分散均匀性、结合性和取向性、与基体的界面作用。在制备过程中,扁平石墨烯片的重新团聚使得单一形式的分散变得困难,并且限制了可用表面与基体的有效相互作用,降低了增强效果。石墨烯在基体中的状态是横向、纵向等难以控制,但是可以通过对石墨烯表面进行亲油性改性,提升石墨烯在聚合物基体中的分散性、界面作用等。

3.中国专利公开号cn 109704319a[郭春艳等,发明名称:亲油性小片径石墨烯的连续规模化制备方法、亲油性小片径石墨烯及应用、润滑油]公开了一种石墨氧化制备氧化石墨烯,采用油酸、油胺和油酸钠等进行包覆,高温还原制备亲油性石墨烯,氧化还原过程高污染高能耗,而且步骤长。中国专利公开号cn103436017a[陶呈安等,发明名称:石墨烯

‑

聚硅氧烷复合材料及其制备方法、微流控芯片及其应用]公开了一种石墨氧化制备氧化石墨烯,采用脂肪胺接枝氧化石墨制得亲油性石墨烯,再将其作为改性剂加入聚硅氧烷制得石墨烯改性有机硅树脂复合材料(硅橡胶),这篇发明亲油性石墨烯采用脂肪胺改性,作为添加剂或改性剂,主体成分为硅橡胶,非石墨烯主体的有机硅改性石墨烯,该技术方案也存在制备方法繁杂的缺点。

[0004]

因此,需要方便快捷,生产路线短,绿色环保的亲油性少层石墨烯的制备方法,且制得的产品在高分子基材中具有优异的分散性。

技术实现要素:

[0005]

针对现有技术中存在的缺陷,本发明的目的是提供一种剥离法制备亲油性少层石墨烯的方法,该方法制备方法简单,环境友好。通过此方法制备的油性少层石墨烯在聚合物基材中具有很好的分散性,可用于电磁屏蔽材料、导电涂层、发热涂层或纺织等领域。

[0006]

为实现上述目的,本发明提供的剥离法制备亲油性少层石墨烯的方法包括以下步骤:

[0007]

(1)将有机硅氧烷改性剂分散在醇中,搅拌均匀,制得有机硅氧烷改性剂的醇溶液;

[0008]

(2)将石墨加入步骤(1)的醇溶液中,进行分散剪切,得到含有石墨的悬浮液;

[0009]

(3)机械剥离步骤(2)得到的悬浮液中的石墨,得到亲油性少层石墨烯的分散液;

[0010]

(4)将步骤(3)得到的分散液进行压滤干燥,得到亲油性硅氧烷改性少层石墨烯粉体,

[0011]

其中所述硅氧烷改性剂为含有反应型端羟基的聚硅氧烷。

[0012]

优选地,上述含有反应型端羟基的长链聚硅氧烷选自如下结构:

[0013]

自如下结构:

[0014]

其中100≥n≥10,r选自烷基或烷氧基。

[0015]

更优选地,所述含有反应型端羟基的长链聚硅氧烷选自如下结构:

[0016][0017]

其中50≥n≥10,r选自

‑

ch3、

‑

ch2ch3、

‑

och3、

‑

och2ch3。

[0018]

优选地,上述石墨选自天然鳞片石墨、合成石墨、可膨胀石墨、膨胀石墨、插层石墨、石墨纳米片、胶体石墨、高取向热裂解石墨粉体、用于制备石墨烯的前驱体中的一种或几种。

[0019]

优选地,上述硅氧烷改性剂的用量为石墨质量的1%

‑

20%。

[0020]

优选地,上述醇选自乙醇、乙二醇和异丙醇中的一种或多种。

[0021]

优选地,步骤(2)的悬浮液中石墨的含量为10mg

‑

150mg/l。

[0022]

优选地,步骤(2)的悬浮液的粘度为在25℃,50

‑

5000mpa

·

s。

[0023]

优选地,步骤(2)中悬浮液中硅氧烷改性剂的含量为1mg

‑

10mg/l。

[0024]

优选地,步骤(2)中分散剪切的时间为5

‑

30min。

[0025]

优选地,步骤(2)中分散剪切是在胶体磨中进行的。

[0026]

优选地,步骤(3)中所述机械剥离包括研磨处理和高压均质处理。

[0027]

优选地,上述研磨处理时间为1

‑

10h,上述高压均质处理时间为1

‑

5h。

[0028]

优选地,上述高压均质机处理压力为60

‑

300mpa,溶液处理次数为1

‑

5次;

[0029]

优选地,上述步骤(3)机械剥离石墨得到石墨烯的温度为10

‑

80℃。

[0030]

本发明另一方面提供了上述制备方法制备的亲油性少层石墨烯。

[0031]

本发明的剥离法制备亲油性少层石墨烯的过程中,先将聚硅氧烷改性剂充分溶解在溶剂中,再加入石墨进行分散,研磨处理和高压均质处理,在研磨过程中,硅氧烷基键入石墨烯分子中,这是因为本发明使用的聚硅氧烷改性剂富含反应型活性羟基,在石墨烯表面具有良好和稳定的附着力。

[0032]

本发明直接利用石墨作为原料制备亲油的石墨烯,在石墨表面处理接枝和/或物理包覆长链聚硅氧烷,(无需对石墨表面进行处理,使得石墨烯不需要具有可以发生水解反应的活性基团。

[0033]

本发明的方法采用环境友好的醇作为溶剂,并且能够快速地大批量地进行石墨烯

制备,不需要对生产的石墨烯进行二次改性。该方法制得的亲油性少层石墨烯可在高分子聚合物中很好地分散。

附图说明

[0034]

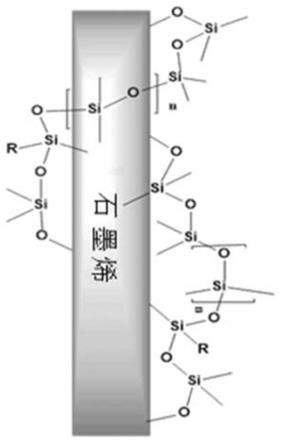

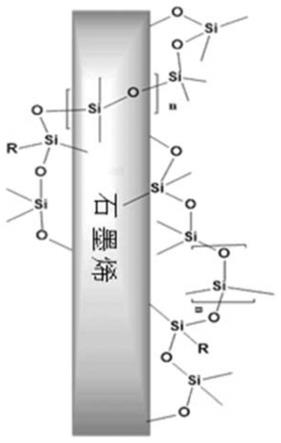

图1是本发明的含有反应型端羟基的长链聚硅氧烷与石墨烯的结合示意图。

[0035]

图2是本发明实施例1制备的亲油性少层石墨烯的扫描电镜图。

[0036]

图3是将实施例1制备的亲油性少层石墨烯在聚酯树脂中的分散状态的扫描电镜图。

[0037]

图4是本发明实施例2制备的亲油性少层石墨烯的扫描电镜图。

[0038]

图5是将实施例2制备的亲油性少层石墨烯在聚酯树脂中的分散状态的扫描电镜图。

[0039]

图6是本发明实施例3制备的亲油性少层石墨烯的扫描电镜图。

[0040]

图7是将实施例3制备的亲油性少层石墨烯在聚酯树脂中的分散状态的扫描电镜图。

[0041]

图8是本发明对比实施例1制备的亲油性少层石墨烯的扫描电镜图。

[0042]

图9是将对比实施例1制备的亲油性少层石墨烯在聚酯树脂中的分散状态的扫描电镜图。

具体实施方式

[0043]

针对现有技术中制备亲油性石墨烯的方法中存在的,,高污染高能耗,步骤长,或制备的亲油性石墨烯的效果不理想等缺点。本技术发明人经过深入的研究,采用含有反应型端羟基的长链聚硅氧烷作为分散剂一步法制备得到亲油性少层石墨烯。在该方法中,含有反应型端羟基的长链聚硅氧烷既可以作为分散剂有效协助石墨烯剥离,又可以用作该性剂,最终制备得到亲油性石墨烯。

[0044]

本发明的方法中使用的有机硅氧烷改性剂是含有反应型端羟基的长链聚硅氧烷,其结构为:

[0045][0046]

其中100≥n≥10,r选自烷基或烷氧基等,该含有反应型端羟基的长链聚硅氧烷具有较强的活性反应基团和较长的疏油性硅氧烷主体链,可利用其高活性羟基与石墨烯表面少量基团(例如,羟基)进行反应,与石墨烯结合在一起,作为石墨烯分散稳定剂,还利用其较长的疏油性硅氧烷主体链对石墨烯表面进行包覆,实现亲油性改性。具体结合示意图可参见图1。而现有技术中所用的硅氧烷主要采用氨基硅氧烷与经过氧化处理的环氧基团进行反应,硅氧烷再通过水解交联实现亲油性处理,本发明采用高活性含有反应型端羟基的长链聚硅氧烷,只用一步就可以得到亲油性石墨烯,而现有技术需要多个步骤才能得到最

终产品。

[0047]

在本发明的一个具体实施方式中,上述式n=20,r为

‑

ch2ch3。在本发明的一个具体实施方式中,上述式i中,n=10,r为

‑

och3。在本发明的另一个具体实施方式中,上述式i中,n=13,,r为

‑

ch3。在本发明的另一个具体实施方式中,上述式i中,n=13,r为

‑

ch2ch3。

[0048]

上述含有反应型端羟基的长链聚硅氧烷市售可得,也可使用制备聚硅氧烷的常规的方法制备。

[0049]

本发明的方法使用的石墨包括但不局限于天然鳞片石墨、合成石墨、可膨胀石墨、膨胀石墨、插层石墨、石墨纳米片、胶体石墨、高取向热裂解石墨粉体等用于制备石墨烯的前驱体。

[0050]

本发明中,“用于制备石墨烯的前驱体”是指采用高压均质机、球磨机、砂磨机、三辊研磨机、超声、电化学、化学方法、超临界、高压溢流喷射或其组合等制备的多层或少层石墨烯前驱体。例如,ferrari等在文献microfluidization of graphite and formulation of graphene

‑

based conductive inks(acs nano,2017,11(3),2742

–

2755)中所述的采用微流化工艺超高剪切力将石墨剥离成石墨多层石墨烯。

[0051]

本发明采用含有反应型端羟基的长链聚硅氧烷作为稳定分散剂,乙醇等环保型有机溶剂作为剥离力介质,通过机械处理,例如胶体磨、球磨、高压均质处理剥离石墨制备亲油性少层石墨烯,具有生产流程短,工艺环保。

[0052]

下面结合具体实施例,进一步阐述本发明,应理解以下实例仅用于提供本发明的最佳实践模式作进一步的详细说明,不应该被解释为限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照常规操作方法和条件,或按照制造厂商所建议的条件。除非另外说明,否则百分数和份数按重量计算。下列实施例中进行扫描电镜分析所用的仪器是:厂家:tescan china,型号:rise microscope)

[0053]

实施例1

[0054]

首先配制一定浓度的端羟基聚硅氧烷异丙醇溶液(其结构如上述式i所示,其中n值位20,r为

‑

ch2ch3),再将80目天然石墨分散到溶液中,其中天然石墨、端羟基聚硅氧烷、水的重量(质量)比为为6:0.5:93.5,粘度为110mpa

·

s,温度为40℃,将混合溶液在胶体磨中进行分散剪切60分钟,得到石墨分散液,球磨机处理8h,转速300r/min,然后采用高压均质机进行均质处理2h,压力为250mpa,得到石墨烯改性的异丙醇分散液,然后进行压滤烘干处理,得到亲油性少层石墨烯。

[0055]

对该石墨烯进行扫描电镜分析得到如图2所示的图像。

[0056]

将制备的亲油性石墨烯与聚丙烯树脂进行混合,在220℃的条件下进行双螺杆挤出造粒,扫描电镜观察其在高分子材料中的分散状态发现石墨烯在聚丙烯树脂中的分散均匀,见图3。

[0057]

实施例2

[0058]

首先配制质量浓度为5mg/ml的端羟基聚硅氧烷乙二醇溶液(其结构如上述式i所示,其中n值位13,r为ch3),再将200目膨胀石墨粉体分散到溶液中,其中膨胀石墨、端羟基聚硅氧烷、水的重量(质量)比为3:0.15:96.5,粘度为80mpa

·

s,温度为60℃,将混合溶液在胶体磨中进行分散剪切30分钟,得到膨胀石墨分散液,球磨机处理3h,转速300r/min,然后采用高压均质机进行均质处理2h,压力为180mpa,得到石墨烯改性的乙二醇分散液,然后进

行压滤烘干处理,得到亲油性少层石墨烯。

[0059]

对该石墨烯进行扫描电镜分析得到如图4所示的图像。

[0060]

将制备的亲油性石墨烯与聚酰胺树脂进行混合,在280℃的条件下进行双螺杆挤出造粒,扫描电镜观察其在高分子材料中的分散状态发现石墨烯在聚酰胺树脂中的分散均匀,见图5。

[0061]

实施例3

[0062]

首先配制质量浓度为10mg/ml的端羟基聚硅氧烷(其结构如上述式i所示,其中n值为10,r为

‑

och3)的乙醇溶液,再将12000目鳞片石墨粉体分散到溶液中,其中石墨、端羟基聚硅氧烷、水的重量(质量)比为5:0.5:94.5,粘度为200mpa

·

s,温度为50℃,处理2h,将混合溶液在胶体磨中进行分散剪切15分钟,得到纳米石墨分散液,球磨机处理5h,转速300r/min,然后采用高压均质机进行均质处理2h,压力为150mpa,得到纳米石墨烯改性的乙醇分散液,然后进行压滤烘干处理,得到亲油性少层石墨烯。

[0063]

对该石墨烯进行扫描电镜分析得到如图6所示的图像。

[0064]

将制备的亲油性石墨烯与聚酯树脂进行混合,在280℃的条件下进行双螺杆挤出造粒,扫描电镜观察其在高分子材料中的分散状态,见图3,石墨烯在聚酯中的分散均匀,接近单颗粒分散,仅有少量团聚,见图7。

[0065]

对比例1

[0066]

参照实施例1的制备方法和条件将其中的端羟基聚硅氧烷换成kh500,其他制备方法保持不变,制备石墨烯扫面电镜见图8,石墨烯片层非常厚,将改性后的石墨烯分散到聚丙烯中进行分散,团聚严重,如图9所示。

[0067]

对实施例1

‑

3制备的亲油性少层石墨烯进行横向尺寸、层数和表面接触角进行的测量,具体结果如下表1所示。

[0068]

表1.实施例1

‑

3制得的亲油性少层石墨烯具体测试参数

[0069]

实施例123对比例1横向尺寸2

‑

5um2

‑

5um50

‑

100nm2

‑

5um层数8层5层3层20

‑

50层表面接触角(未改性)87

°

84

°

91

°

87

°

表面接触角(改性后)145

°

148

°

147

°

147

°

[0070]

注释:上述横向尺寸和层数实通过扫描电镜分析进行测试,所用的仪器是:厂家:tescan china,型号:rise microscope。

[0071]

上述表面接触角测试方法中先采用压片对石墨烯进行压片,制备各样品,压片直径为20mm,压片表面平整光滑,在大气环境中,采用光学接触角测试仪器(sl200,solon(上海)information technology)进行测试,采用10个样品进行测试取平均值。

[0072]

综上所述,本发明采用具有活性羟基的有机硅高分子作为乳化分散剂,在剥离过程中直接包覆或接枝在石墨烯表面,硅氧烷与石墨形成稳定持久的附着,采用研磨和高压均质处理剥离,制得亲油性少层石墨烯,具有方便快捷,生产路线短,绿色环保的优点。并且该亲油性少层石墨烯在高分子基材中具有优异的分散性。

[0073]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,但是也并不仅限于实施例中所

列,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。