1.本发明涉及一种适用于大规格陶管产品的生产工艺,属于建筑幕墙技术领域。

背景技术:

2.幕墙是建筑的外墙围护,不承重,像幕布一样挂上去,故又称为“帷幕墙”,是现代大型和高层建筑常用的带有装饰效果的轻质墙体。

3.关于幕墙所采用的材料,其中,陶管(又称陶棍)是一种近年由国外引进的新型外挂装饰材料,主要由天然陶土、页岩等原料经研磨粉碎、挤压成型和高温烧制而成。陶管具有外观靓丽、隔热、隔音、耐腐蚀等优点,而且无污染、绿色环保、自重轻、抗震抗冻性能好、隔声降噪,还可以起到遮阳作用,以及隔热的作用,满足国家对建筑节能的要求。

4.现有技术中通常将若干个单体陶管组合,组装成陶管单元,再结合支架结构组装成幕墙。

5.现有技术中的陶管产品,一般是采用湿法挤出工艺进行生产。常规的陶管产品外部具有两端开口的管状结构,从横截面上看,如图1所示的常规的单腔体结构的陶管的横截面示意图,陶管10’内部形成了矩形柱的单腔体2’,陶管10’的主体即围绕单腔体2’的管壁部1’(也称壁厚部1’),然而,单腔体的陶管只适合横截面较小的陶管产品。对于横截面尺寸超过100*100mm的陶管产品,在进行挤出生产时,还未干燥的坯体(软的)很容易因为自重作用发生变形。

6.为了减少变形,大规格的陶管都设计成多腔体的结构,如图2和图3所示,常规的多腔体结构的陶管的横截面(矩形、圆形等几何形状)示意图。然而,现有多腔体结构的陶管在干燥和烧成过程中,一方面,由于不同空腔部位的收缩率不同,造成收缩不均匀,造成筋部位置凹陷或者凸起,表面不平整;另一方面,多腔体的结构导致热空气流通性差,表面收缩快,腔体内壁收缩慢,产生的应力不均衡,当应力超过坯体强度时,坯体会出现裂纹甚至开裂;此外,单个腔体的空间小,只能采用适合腔体大小的小规格配件(固定连接配件),但陶管的单位体积的重量大,从而导致安装后的安全系数不高。

7.因此,本领域亟待开发一种适用于大规格陶管产品的生产工艺。

技术实现要素:

8.为了解决上述技术问题,本发明提供了一种适用于大规格陶管产品的生产工艺,其中,

9.所述生产工艺包括以下依次进行的步骤:

10.步骤1),选用颗粒级的陶管配方原料,将所述陶管配方原料混合均匀,再加水搅拌均匀,经挤压获得片状泥料;

11.步骤2),将所述步骤1)获得的片状泥料送入真空成型机挤出,经陶管模具成型,并按所需长度切割,获得湿坯体;将辅助钢管穿入所述湿坯体的中空腔,从而将所述湿坯体转移到储坯架上,

12.步骤3),再通过所述储坯架经所述湿坯体送入梭式干燥窑中,进行鼓风干燥48

‑

72小时;其中,鼓风的方向是沿着所述湿坯体的轴向从所述湿坯体的一端至另一端;

13.所述鼓风干燥分为三个阶段,每个阶段的参数设置如下:

14.第一阶段设定所述干燥窑内的空气相对湿度75

‑

100%,干燥温度25

‑

45摄氏度,干燥时长20

‑

30小时;

15.第二阶段设定所述干燥窑内的空气相对湿度45

‑

75%,干燥温度45

‑

75摄氏度,干燥时长15

‑

25小时;

16.第三阶段设定所述干燥窑内的空气相对湿度5

‑

45%,干燥温度75

‑

110摄氏度,干燥时长10

‑

20小时;

17.步骤4),将所述步骤3)获得的干坯体,用碳化硅棒串架在梭式烧成窑中经过36~60小时烧成;冷却后获得所述陶管产品;其中,烧成的温度为1100~1200摄氏度;

18.所述陶管产品,其具有两端开口的管状结构,其内部具有沿轴向延伸的中空腔体,所述陶管包括围绕所述中空腔体的壁厚部,其中,

19.所述壁厚部的内部开设有数个沿轴向延伸的通孔;

20.从所述壁厚部的横截面来看,所述数个通孔在所述壁厚部以环绕的方式、均匀地间隔排布;

21.所述的数个通孔共同形成的外侧边缘与所述陶管的外壁面之间形成第一壁厚部,所述的数个通孔共同形成的内侧边缘与所述陶管的内壁面之间形成第二壁厚部,所述的数个通孔共同形成的外侧边缘和内侧边缘之间形成第三壁厚部;

22.所述第一壁厚部的厚度和所述第二壁厚部的厚度均落入5~10mm的范围;

23.所述壁厚部的厚度为15~55mm;并且,所述陶管的横截面的外部轮廓的总面积大于等于10000mm2,小于等于250000mm2。

24.优选的,所述第一壁厚部的厚度等于所述第二壁厚部的厚度。

25.优选的,每两个相邻的所述通孔之间的最小间距为5~10mm。

26.优选的,任意一个所述通孔的横截面积为20~500mm2。

27.优选的,所述通孔的横截面为方形、梯形、圆形、半圆形、椭圆形或它们的近似图形。

28.优选的,所述通孔的横截面为半圆形或近似半圆形,且所述通孔的平面部分朝向所述陶管的内壁面,所述通孔的弧面部分朝向所述陶管的外壁面。

29.优选的,所述陶管的横截面呈矩形、圆形、三角形、梯形或它们的近似图形。

30.本发明提供了一种适用于大规格陶管产品的生产工艺,该生产工艺是本技术的发明人针对特定结构的大规格陶管产品专门开发的;采用本发明的生产工艺来生产该特定结构的大规格陶管产品,能大大降低陶管产品单位截面的弯曲应力和变形挠度,解决了大规格陶管产品因自重作用而变形的技术瓶颈,并且在陶管干燥和烧成的工艺过程中,只有四周部位收缩,收缩均匀,能获得表面更为平整的陶管产品,具有较高的成品率。

附图说明

31.图1为常规的单腔体结构的陶管的横截面示意图;

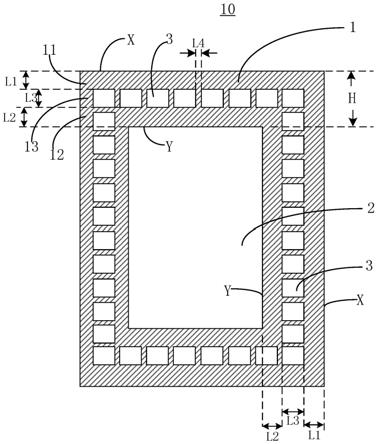

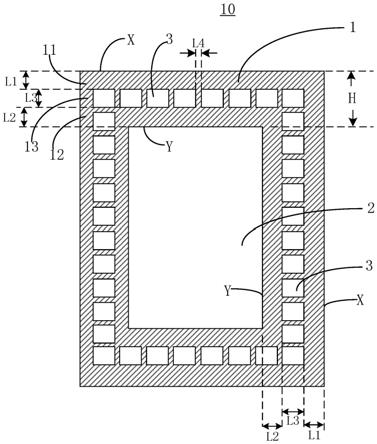

32.图2为常规的多腔体结构的陶管(矩形柱结构)的横截面示意图;

33.图3为常规的多腔体结构的陶管(圆形柱结构)的横截面示意图;

34.图4为本发明实施例1的陶管的整体结构示意图;

35.图5为本发明实施例1的陶管的横截面示意图;

36.图6为本发明一个替代实施例的陶管的横截面示意图;

37.图7为本发明的另一个替代实施例的陶管的横截面示意图;

38.图8为本发明的另一个替代实施例的陶管的横截面示意图;

39.图9为本发明的另一个替代实施例的陶管的横截面示意图;

40.图10为本发明的另一个替代实施例的陶管的整体结构示意图;

41.图11为本发明的另一个替代实施例的陶管的整体结构示意图;

42.图12为本发明的另一个替代实施例的陶管的整体结构示意图。

具体实施方式

43.以下将结合附图所示的具体实施方式对本发明进行详细描述。但这些实施方式并不限制本发明,本领域的普通技术人员根据这些实施方式所做出的结构、方法、或功能上的变换均包含在本发明的保护范围内。

44.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式;相反,提供这些实施方式使得本发明将全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。在图中相同的附图标记表示相同或类似的结构,因而将省略对它们的重复描述。

45.所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施方式中。在下面的描述中,提供许多具体细节从而给出对本发明的实施方式的充分理解。然而,本领域技术人员应意识到,没有特定细节中的一个或更多,或者采用其它的方法、组元、材料等,也可以实践本发明的技术方案。在某些情况下,不详细示出或描述公知结构、材料或者操作以避免模糊本发明。

46.实施例1

47.本发明的实施例1提供了一种适用于大规格陶管产品的生产工艺。

48.本发明实施例1生产的大规格陶管产品,整体结构示意图如图4所示,其具有两端开口的管状结构,其内部具有沿轴向延伸的中空腔体2,陶管10包括围绕中空腔体2的壁厚部1。

49.关于壁厚部1,也被称为管壁部,即围绕中空腔体2整体形成陶管壁厚的部分。

50.具体在本实施例中,陶管10的管状结构为矩形管状结构,中空腔体2也为矩形柱。

51.如图5所示,陶管10的横截面图,壁厚部1的内部开设有数个沿轴向延伸的通孔3。

52.在本发明的一个具体实施方案中,从横截面来看,数个通孔3在壁厚部1以环绕的方式、均匀地间隔排布;数个通孔3共同形成的外侧边缘与陶管10的外壁面x之间形成第一壁厚部11(第一壁厚部11的厚度设定为l1);数个通孔3共同形成的内侧边缘与陶管10的内壁面y之间形成第二壁厚部12(第二壁厚部12的厚度设定为l2);数个通孔3共同形成的外侧边缘和内侧边缘之间形成第三壁厚部13。

53.在本发明的一个具体实施方案中,第一壁厚部11的厚度l1等于第二壁厚部12的厚度l2;即通孔3与外壁面x之间、通孔3与内壁面y之间形成了上下两个相等的壁厚。

54.优选的,第一壁厚部11的厚度和第二壁厚部12的厚度均落入5~10mm的范围。具体在本实施例中,l1和l2均为7.5mm;

55.本发明的陶管10结构,更适合大规格的陶管产品,在本发明的一个具体实施方案中,壁厚部1的厚度h为15~55mm;并且,陶管的横截面的外部轮廓的总面积大于等于10000mm2,小于等于250000mm2。

56.在本发明的一个优选方案中,陶管10的横截面为矩形,横截面的外部尺寸规格大于等于100mm*100mm,小于等于500mm*500mm。

57.具体在本实施例中,外部尺寸规格为200*300mm,壁厚部1的厚度h约为24~32mm。

58.在本发明的一个替代实施例中,外部尺寸规格为200*300mm,壁厚部1的厚度h约为28~32mm。

59.在本发明的另一个替代实施例中,外部尺寸规格为200*300mm,壁厚部1的厚度h约为24~27mm。

60.在本发明的一个具体实施方案中,每两个相邻的通孔3之间的最小间距为5~10mm。具体在本实施例中,每两个相邻的通孔3之间的最小间距l4约为5.5mm。

61.采用本发明方案的陶管10,其整体仍保留了中间的大空腔结构,热空气流通性好,陶管10的外壁面与腔体的内壁面能收缩同步,产生的应力均衡,不会产生坯体裂纹;此外,中空腔体2的空间大,可采用大尺寸的紧固配件,满足建筑设计个性化的需求。

62.更为重要的是,现有技术的单腔体(中空大空腔)结构,无法适应大规格的陶棍产品;而本发明的陶管,在保留了中空大空腔结构的基础上,在壁厚部1的内部以环绕的方式、均匀地间隔排布数个通孔3;数个通孔3共同形成的外侧边缘与外壁面x之间形成第一壁厚部,数个通孔3共同形成的内侧边缘与内壁面y之间形成第二壁厚部,即形成了内外的双壁结构,特别是发明人经过大量的试验研究发现,在开设通孔形成双壁结构的基础之上,采用上述的参数,能大大降低陶管产品单位截面的弯曲应力和变形挠度,解决了大规格陶管产品因自重作用而变形的技术瓶颈,并且在陶管干燥和烧成的工艺过程中,只有四周部位收缩,收缩均匀,能获得表面更为平整的陶管产品。

63.在本发明的一个具体实施方案中,通孔3的横截面积为20~500mm2。

64.具体在本实施例中,每个通孔3的横截面形状都相同,每个通孔3的横截面积约为435mm2。

65.在本发明的一个具体实施方案中,通孔3的横截面为方形、梯形、圆形、半圆形、椭圆形或它们的近似图形。

66.具体在本实施例中,通孔3的横截面为方形。图4和图5所示出的横截面图形中,通孔3的横截面为标准的方形;通孔3的横截面也可以是近似的方形,例如在实际生产中,可以将通孔3的横截面的四个角做成较为光滑的转角。

67.在本发明的一个替代实施例中,通孔3的横截面为近似的半圆形,且通孔3的平面部分朝向陶管10的内壁面y,通孔3的弧面部分朝向陶管10的外壁面x,如图6所示。

68.在另一个替代实施例中,通孔3的横截面可以为梯形或近似梯形,参见图7。

69.在另一个替代实施例中,通孔3的横截面还可以为圆形或近似圆形,参见图8。

70.在另一个替代实施例中,通孔3的横截面还可以为椭圆形或近似椭圆形,参见图9。

71.针对上述特定结构的大规格陶管产品,本技术的发明人开发了适用于该产品的生

产工艺。在本技术的一个具体实施方案中,该生产工艺包括以下依次进行的步骤:

72.步骤1),选用颗粒级的陶管配方原料,将陶管配方原料混合均匀,再加水搅拌均匀,经挤压获得片状泥料;

73.步骤2),将步骤1)获得的片状泥料送入真空成型机挤出,经陶管模具成型,并按所需长度切割,获得湿坯体;将辅助钢管穿入湿坯体的中空腔,从而将湿坯体转移到储坯架上,

74.步骤3),再通过储坯架经湿坯体送入梭式干燥窑中,进行鼓风干燥48

‑

72小时;其中,鼓风的方向是沿着湿坯体的轴向从所述湿坯体的一端至另一端;

75.所述鼓风干燥分为三个阶段,每个阶段的参数设置如下:

76.第一阶段设定干燥窑内的空气相对湿度75

‑

100%,干燥温度25

‑

45摄氏度,干燥时长20

‑

30小时;

77.第二阶段设定干燥窑内的空气相对湿度45

‑

75%,干燥温度45

‑

75摄氏度,干燥时长15

‑

25小时;

78.第三阶段设定干燥窑内的空气相对湿度5

‑

45%,干燥温度75

‑

110摄氏度,干燥时长10

‑

20小时;

79.步骤4),将所述步骤3)获得的干坯体,用碳化硅棒串架在梭式烧成窑中经过36~60小时烧成;冷却后获得所述陶管产品;其中,烧成的温度为1100~1200摄氏度。

80.具体在本实施例中,步骤1)中的颗粒级的陶管配方原料可以采用市售的颗粒级的陶管配方原料。

81.上述步骤3)和步骤4)的参数设置非常关键。本技术的发明人针对特定结构的大规格陶管产品进行调整设定的,能大大降低陶管产品单位截面的弯曲应力和变形挠度,解决了大规格陶管产品因自重作用而变形的技术瓶颈,并且在陶管干燥和烧成的工艺过程中,只有四周部位收缩,收缩均匀,能获得表面更为平整的陶管产品,具有较高的成品率。

82.具体的,采用本技术生产工艺生产上述特定结构的大规格陶管产品的成品率约为90%,变形挠度≤

±

0.3%。

83.应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

84.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。