技术特征:

1.一种适用于大规格陶管产品的生产工艺,其特征在于:所述生产工艺包括以下依次进行的步骤:步骤1),选用颗粒级的陶管配方原料,将所述陶管配方原料混合均匀,再加水搅拌均匀,经挤压获得片状泥料;步骤2),将所述步骤1)获得的片状泥料送入真空成型机挤出,经陶管模具成型,并按所需长度切割,获得湿坯体;将辅助钢管穿入所述湿坯体的中空腔,从而将所述湿坯体转移到储坯架上,步骤3),再通过所述储坯架经所述湿坯体送入梭式干燥窑中,进行鼓风干燥48

‑

72小时;其中,鼓风的方向是沿着所述湿坯体的轴向从所述湿坯体的一端至另一端;所述鼓风干燥分为三个阶段,每个阶段的参数设置如下:第一阶段设定所述干燥窑内的空气相对湿度75

‑

100%,干燥温度25

‑

45摄氏度,干燥时长20

‑

30小时;第二阶段设定所述干燥窑内的空气相对湿度45

‑

75%,干燥温度45

‑

75摄氏度,干燥时长15

‑

25小时;第三阶段设定所述干燥窑内的空气相对湿度5

‑

45%,干燥温度75

‑

110摄氏度,干燥时长10

‑

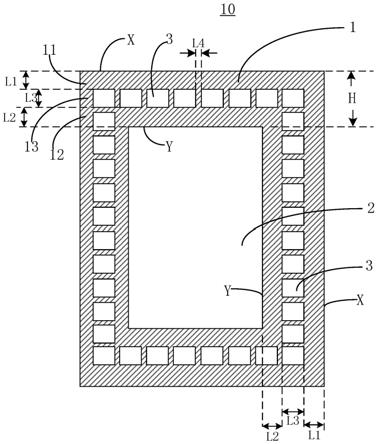

20小时;步骤4),将所述步骤3)获得的干坯体,用碳化硅棒串架在梭式烧成窑中经过36~60小时烧成;冷却后获得所述陶管产品;其中,烧成的温度为1100~1200摄氏度;所述陶管产品,其具有两端开口的管状结构,其内部具有沿轴向延伸的中空腔体,所述陶管包括围绕所述中空腔体的壁厚部,其中,所述壁厚部的内部开设有数个沿轴向延伸的通孔;从所述壁厚部的横截面来看,所述数个通孔在所述壁厚部以环绕的方式、均匀地间隔排布;所述的数个通孔共同形成的外侧边缘与所述陶管的外壁面之间形成第一壁厚部,所述的数个通孔共同形成的内侧边缘与所述陶管的内壁面之间形成第二壁厚部,所述的数个通孔共同形成的外侧边缘和内侧边缘之间形成第三壁厚部;所述第一壁厚部的厚度和所述第二壁厚部的厚度均落入5~10mm的范围;所述壁厚部的厚度为15~55mm;并且,所述陶管的横截面的外部轮廓的总面积大于等于10000mm2,小于等于250000mm2。2.如权利要求1所述的生产工艺,其特征在于:所述第一壁厚部的厚度等于所述第二壁厚部的厚度。3.如权利要求2所述的生产工艺,其特征在于:每两个相邻的所述通孔之间的最小间距为5~10mm。4.如权利要求3所述的生产工艺,其特征在于:任意一个所述通孔的横截面积为20~500mm2。5.如权利要求1至4中任意一项所述的生产工艺,其特征在于:所述通孔的横截面为方形、梯形、圆形、半圆形、椭圆形或它们的近似图形。6.如权利要求5所述的生产工艺,其特征在于:所述通孔的横截面为半圆形或近似半圆形,且所述通孔的平面部分朝向所述陶管的内

壁面,所述通孔的弧面部分朝向所述陶管的外壁面。7.如权利要求1至4中任意一项所述的生产工艺,其特征在于:所述陶管的横截面呈矩形、圆形、三角形、梯形或它们的近似图形。

技术总结

本发明涉及一种适用于大规格陶管(又称陶棍)产品的生产工艺,该生产工艺是本申请的发明人针对特定结构的大规格陶管产品专门开发的;采用本发明的生产工艺来生产该特定结构的大规格陶管产品,能大大降低陶管产品单位截面的弯曲应力和变形挠度,解决了大规格陶管产品因自重作用而变形的技术瓶颈,并且在陶管干燥和烧成的工艺过程中,只有四周部位收缩,收缩均匀,能获得表面更为平整的陶管产品,具有较高的成品率。高的成品率。高的成品率。

技术研发人员:权利要求书2页说明书5页附图10页

受保护的技术使用者:亨特陶业(中国)有限公司

技术研发日:2021.09.14

技术公布日:2021/12/2

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。