1.本发明属于热浸镀技术领域,涉及一种热镀锌铝镁合金镀层钢板及制备方法。

背景技术:

2.热浸镀锌是钢铁防腐技术之一,通过熔融锌液与钢基体反应而生成合金层, 使钢基体与镀层二者相结合,并在锌层表面覆以致密的氧化层,使锌层具有良好 的耐腐蚀性能,同时锌层具有牺牲阳极的保护作用,在锌层出现细微缺口时也时 起到对基体的保护作用。

3.但随着人们对钢铁镀层的耐腐蚀性、加工性和切口保护性等性能的要求不断 增加,纯镀锌层已不能满足工业生产的需求。为了改善镀层的耐蚀性,通过在纯 锌镀层加入不同含量的铝、镁等成分,以期提高其综合性能,在延长镀层的使用 寿命的同时,可通过降低镀层重量减少资源的消耗,具有较高的社会效益和推广 价值。

4.近年来,新日铁、安赛乐米塔尔、蒂森克虏伯等国外钢铁企业开发出各种不 同成分的锌铝镁镀层钢板,但由于技术壁垒,国内锌铝镁合金镀层钢板的生产起 步较晚,技术落后,需要不断改进。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供一种热镀锌铝镁合金镀层钢板 及其制备方法,通过该方法制备的热镀锌铝镁合金镀层钢板具有优异的耐腐蚀性 能、耐黑变性能和切口保护性,并且具有良好的表面质量和力学性能。

6.本发明解决其技术问题是通过以下技术方案实现的:

7.一种热镀锌铝镁合金镀层钢板,包括钢基层及分布于钢基层上、下两面的镀 层,其特征在于:所述镀层的化学成分及质量分数为:al:0.5%~8.0%,mg: 0.5%~4.0%,si:0.05%~0.4%,mn:0.002%~0.005%,其余为zn和不可避免的杂 质,杂质含量小于0.08%。

8.而且,所述镀层的化学成分中,al和mg的质量分数关系为:

9.0.3%≤al-mg≤3.0%,且1≤al/mg≤2.5。

10.而且,所述钢基层上、下两面的镀层重量为60~450g/m2,所述镀层表面覆盖 有环保型耐指纹膜或钝化膜,所述环保型耐指纹膜的单面厚度为0.5~1.5μm,所述 环保钝化膜的单面厚度为30~50mg/m2。

11.而且,所述钢基层的厚度为0.2~2.0mm,钢基层上或下面的镀层厚度为 6~30μm。

12.一种热镀锌铝镁合金镀层钢板的制备方法,其特征在于:所述方法的步骤为:

13.s1、冷轧后的钢板进行化学脱脂处理,获得表面洁净的钢板,钢板表面粗糙 度为0.5~1.5μm,板形i

‑

unit小于15;

14.s2、将步骤s1的钢板进行热处理,获得热处理钢板;

15.s3、将所述热处理钢板依次进行经过热浸镀、气刀吹扫、冷却后获得锌铝镁 合金

镀层钢板;

16.s4、将所述锌铝镁合金镀层钢板依次进行光整及拉矫,获得优异表面质量和 板形的锌铝镁合金镀层钢板;

17.s5、将所述光整及拉矫后的锌铝镁合金镀层钢板进行环保钝化和耐指纹后处 理,得到表面质量和力学性能优异的热镀锌铝镁合金镀层钢板;

18.所述热浸镀中,热浸镀镀液的化学成分及质量百分比为:al0.5%~8.0%, mg0.5%~4.0%,si:0.05%~0.40%,mn:0.002%~0.005%,其余为zn和不可避免 的杂质,杂质含量小于0.1%,热浸镀温度为400~465℃。

19.而且,所述步骤s1中脱脂处理包括碱液喷洗、碱液刷洗、三级漂洗及热风烘 干,碱液喷洗和碱液刷洗的碱液浓度为3~8%,温度为50~90℃,三级漂洗的漂洗 水温度为60~90℃,热风烘干温度为120~150℃。

20.而且,所述步骤s2中热处理在连续退火炉中进行,所述连续退火炉内保护气 为nhx,h2含量为5~15%,退火后的钢板温度为400~475℃,且钢板温度与热浸 镀镀液温度差小于15℃。

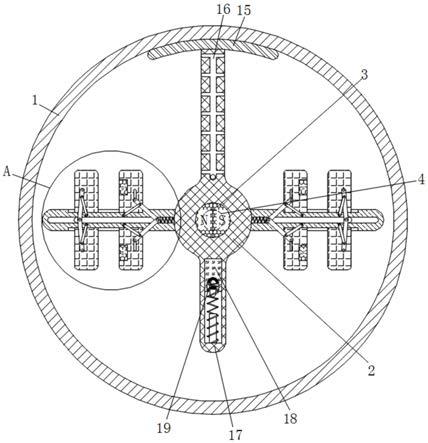

21.而且,所述连续退火炉的炉鼻子斜槽内安装有两台气动抽锌灰泵。

22.而且,所述热浸镀镀液的化学成分中,al和mg的质量分数关系为:

23.0.3%≤al-mg≤3.0%,且1≤al/mg≤2.5。

24.而且,所述热浸镀包含冷却过程,所述冷却过程的上行冷却速率为5~20℃/s, 上行冷却终点温度为200~280℃,下行冷却采用风冷和水冷两种形式,下行冷却 终点温度≤45℃。

25.本发明的优点和有益效果为:

26.1、本发明公开了一种热镀锌铝镁合金镀层钢板及其制备方法,所述热镀锌铝 镁合金镀层钢板,包括钢基层及分布于钢基层上、下两面的镀层,所述镀层的化 学成分及质量分数为:al:0.5%~8.0%,mg:0.5%~4.0%,si:0.05%~0.4%,mn: 0.002%~0.005%,其余为zn和不可避免的杂质,通过本发明方法制备的锌铝镁合 金镀层钢板不仅具有优异的耐腐蚀性能、耐黑变性能和切口保护性,并且具有良 好的表面质量和力学性能,完全可以满足家电、机械、农业、畜牧业等领域使用。

附图说明

27.图1为本发明实施例11的sem扫描电镜界面图;

28.图2为本发明实施例11的截面化学成分分析;

29.图3为本发明实施例11的截面元素分布图;

30.图4为本发明实施例11的截面单元素分布图。

具体实施方式

31.下面通过具体实施例对本发明作进一步详述,以下实施例只是描述性的,不 是限定性的,不能以此限定本发明的保护范围。

32.一种热镀锌铝镁合金镀层钢板,包括钢基层及分布于钢基层上、下两面的镀 层,其特征在于:所述镀层的化学成分及质量分数为:al:0.5%~8.0%,mg: 0.5%~4.0%,

si:0.05%~0.4%,mn:0.002%~0.005%,其余为zn和不可避免的杂 质,杂质含量小于0.08%。

33.镀层的化学成分中,al和mg的质量分数关系为:

34.0.3%≤al-mg≤3.0%,且1≤al/mg≤2.5。

35.钢基层上、下两面的镀层重量为60~450g/m2,所述镀层表面覆盖有环保型耐 指纹膜或钝化膜,所述环保型耐指纹膜的单面厚度为0.5~1.5μm,所述环保钝化膜 的单面厚度为30~50mg/m2。

36.钢基层的厚度为0.2~2.0mm,钢基层上或下面的镀层厚度为6~30μm。

37.一种热镀锌铝镁合金镀层钢板的制备方法,其特征在于:所述方法的步骤为:

38.s1、冷轧后的钢板进行化学脱脂处理,获得表面洁净的钢板,钢板表面粗糙 度为0.5~1.5μm,板形i

‑

unit小于15;

39.s2、将步骤s1的钢板进行热处理,获得热处理钢板;

40.s3、将所述热处理钢板依次进行经过热浸镀、气刀吹扫、冷却后获得锌铝镁 合金镀层钢板;

41.s4、将所述锌铝镁合金镀层钢板依次进行光整及拉矫,获得优异表面质量和 板形的锌铝镁合金镀层钢板;

42.s5、将所述光整及拉矫后的锌铝镁合金镀层钢板进行环保钝化和耐指纹后处 理,得到表面质量和力学性能优异的热镀锌铝镁合金镀层钢板;

43.所述热浸镀中,热浸镀镀液的化学成分及质量百分比为:al0.5%~8.0%, mg0.5%~4.0%,si:0.05%~0.40%,mn:0.002%~0.005%,其余为zn和不可避免 的杂质,杂质含量小于0.1%,热浸镀温度为400~465℃。

44.步骤s1中脱脂处理包括碱液喷洗、碱液刷洗、三级漂洗及热风烘干,碱液喷 洗和碱液刷洗的碱液浓度为3~8%,温度为50~90℃,三级漂洗的漂洗水温度为 60~90℃,热风烘干温度为120~150℃。

45.步骤s2中热处理在连续退火炉中进行,所述连续退火炉内保护气为nhx, h2含量为5~15%,退火后的钢板温度为400~475℃,且钢板温度与热浸镀镀液温 度差小于15℃。

46.连续退火炉的炉鼻子斜槽内安装有两台气动抽锌灰泵。

47.热浸镀镀液的化学成分中,al和mg的质量分数关系为:

48.0.3%≤al-mg≤3.0%,且1≤al/mg≤2.5。

49.热浸镀包含冷却过程,所述冷却过程的上行冷却速率为5~20℃/s,上行冷却 终点温度为200~280℃,下行冷却采用风冷和水冷两种形式,下行冷却终点温度 ≤45℃。

50.光整使用光整机,拉矫使用拉矫机,所述光整机轧制力为1500~5000kn,钢 板伸长率为0.5~2.0%;所述拉矫机为两弯两矫型式,拉矫延伸率为0.3~1.0%。

51.本发明的实施例分别使用厚度为0.5mm、0.8mm、1.2mm、1.6mm,宽度为1 100mm和1250mm的不同规格钢板作为钢基体,对钢板实施热浸镀和后处理,并 对得到的锌铝镁合金镀层钢板的耐盐雾腐蚀性能、切口保护性能、耐黑变性能、 折弯性能以及表面质量进行了检测和检验。

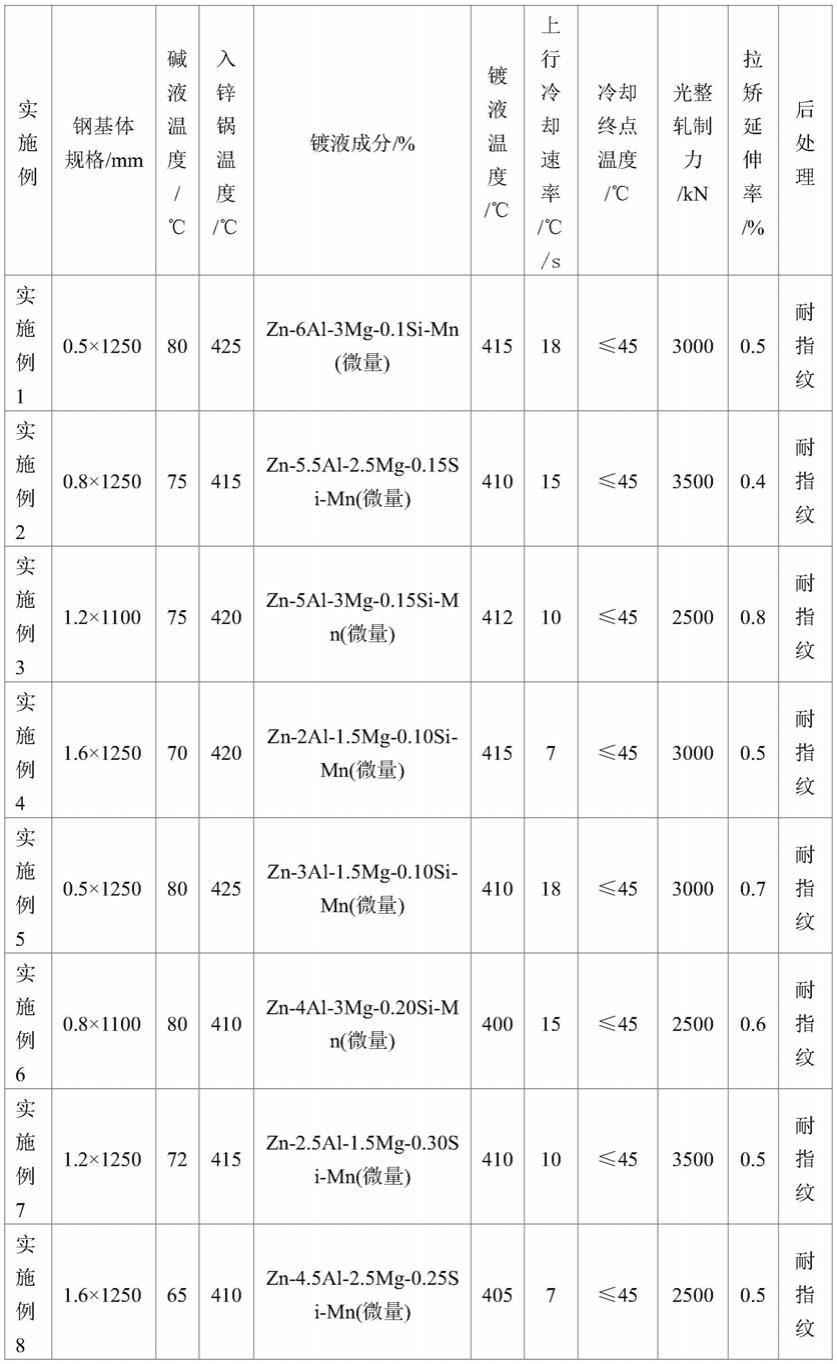

52.本发明中还通过对比例1、2与实施例1~16进行对比,如表1为实施例1~16、 对比例1、2的化学成分质量百分比及相关技术参数。

53.表1化学成分质量百分比及相关技术参数对照表

54.切,每种样品取两片试样,一片进行杯突成形,高度为4mm,封边;另一片为平 板不封边,分别放入盐雾试验箱中,每隔24小时进行观察,试验时间共计90天, 合2160h,记录边部白锈时间、板面白锈出现时间、板面红锈出现时间以及杯突周 围白锈出现时间,以评估样品在盐雾试验条件下的平面抗腐蚀能力、切口保护性 能和成形耐蚀性。

58.盐雾试验箱的试验条件如下:

[0059][0060]

耐黑变性能

[0061]

将上述实施例1~16和对比例1~2工艺条件下制备的样品分别在湿热箱中进行 环境模拟试验,以色差仪测定δe,以评估各个样品的耐黑变性能。湿热箱温度为 50℃,rh≥95%,试验时间为120h。

[0062]

折弯性能测试和镀层附着性试验

[0063]

将上述实施例1~16和对比例1~2工艺条件下制备的样品采用折板机进行180

°ꢀ

弯曲试验,弯曲直径d=0,并用胶带剥离镀层,观察胶带剥离前后变形区镀层是 否有开裂或剥落现象。试验用胶带宽度约25mm,其粘着力为(11

±

1)n/25mm宽。

[0064]

表面质量检查:

[0065]

每卷进行检查,采用目测方式进行检查,以fa、fb、fc进行标识。

[0066]

最终实验评估结果如表2所示,由表2中试验数据可以看出,采用本发明方 法制得的锌铝镁合金镀层钢板的耐盐雾腐蚀性能、切口保护性能和变形后的耐腐 蚀性能明显优于纯锌镀层和铝锌硅镀层,且具有良好的耐黑变性能和镀层附着性。

[0067]

表2化学性能对比表

[0068][0069]

注:板面红绣出现时间为“无”,表明试样在实验时间内(2160h)未出现红锈。

[0070]

实施例11(zn

‑

1.8al

‑

0.9mg

‑

0.05si

‑

mn(微量))试样在盐雾试验箱内加速腐 蚀480h时,边部出现部分白锈,600h时,白锈面积扩大,并且板面处出现轻微 白锈,2040h时,边部出现轻重红锈,直至2160h试验结束时,样品表面未出现 大面积的白锈,该试验表明锌铝镁合金镀层钢板具有极强的耐腐蚀能力,由表2 可知其他实施例样品在盐雾试验中表现出同样甚至更优异的耐腐蚀能力。

[0071]

图1为实施例11的sem扫描电镜界面图,放大倍率:3000

×

,高压:15.0kv。 图2为实施例11的截面化学成分分析图,高压:15.0kv,脉冲:0.49kcps。图3 为实施例11的截面元素分布图,放大倍率:3000

×

,高压:15.0kv。图4为实 施例11的截面单元素分布图,放大倍率:

3000

×

,高压:15.0kv。

[0072]

由图1~4可以看出,镁元素在整个截面上的分布比较均匀,而铝元素由于截 面中二元共晶相、三元共晶相以及富锌相和富铝相的存在,分布呈现偏聚现象, 铁元素从基体向镀层方面减少。

[0073]

尽管为说明目的公开了本发明的实施例和附图,但是本领域的技术人员可以 理解:在不脱离本发明及所附权利要求的精神和范围内,各种替换、变化和修改 都是可能的,因此,本发明的范围不局限于实施例和附图所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。