1.本发明属于机械加工中的表面光整技术领域,具体涉及一种叶轮叶片超声振动静压磨料流光整加工装置与方法。

背景技术:

2.叶轮叶片是航空发动机、汽轮机等装置核心部件。叶轮既指装有动叶的轮盘,又指轮盘与安装其上的转动叶片的总称。在航空发动机中的涡轮叶片处于温度最高、应力最复杂、环境最恶劣的部位,而被称为第一关键零件。由于其复杂的曲面结构,以及近似苛刻的应用环境,使得叶轮叶片成为最经典的难加工结构件。叶片完成机械加工后,需要对其表面进行光整加工,目前主要采用挤压式磨料流光整加工;为了保证精度和光整加工的效果,这种方法需要根据叶片的形状专门制作相应的夹具。专用夹具的制作成本高昂,容易出现局部“过度抛光”和“抛光不够”等弊端而且也不能保证高效率的要求。所以,需要寻找一种便捷高效的叶轮叶片光整加工方法。

3.在专利cn109500665a中,提供了一种椭圆振动复合静压磨料流加工圆管内壁的装置。在此装置中,在纵向和横向同时对圆管施加超声振动使圆管做椭圆形振动,然后通入磨料加工管内壁。但是,此装置只适用于加工圆管,并不能用于加工叶轮叶片。

4.在专利cn109531287a中,提供了一种圆管内壁超声振动辅助磨料流精密光整加工装置。在此装置中,在圆管的圆周方向上施加超声振动,使得圆管内表面磨粒的划痕由沿壁面的轴向改变为波浪形,从了达到更好的圆管内壁光整加工效果。但是此装置只适用于加工圆管,并不能用于加工叶轮叶片;因为该装置内不能保持静压,所以叶片流体磨料流场压力从入口到出口有梯度变化,会导致材料去除不均匀。

5.在申请号为cn201410737104和cn201410742611的专利中分别给出了一种高效恒压差间歇式旋转挤压磨料流抛光方法和装置,该方法给出了一种诸如航空发动机整体叶盘、叶轮、叶片等具有复杂曲面零件的间歇式旋转抛光方法。虽然该装置适合加工叶轮叶片,但是该装置内不能保持静压,所以叶片流体磨料流场压力从入口到出口有梯度变化,会导致材料去除不均匀。该装置利用液压马达驱动齿轮外啮合负游隙转盘轴承旋转系统驱动工件做间歇式旋转,工件转速范围可在0.5转/分

‑

2转/分之间,而本发明拥有超声振动装置,所采用的复合变幅杆可以做纵扭复合振动,所以前述装置与本装置的振动方式和振动速度均有显著区别。

技术实现要素:

6.本发明要解决上述问题,提供了一种叶轮叶片超声振动静压磨料流光整加工装置与方法。

7.本发明采用如下的技术方案实现:一种叶轮叶片超声振动静压磨料流光整加工装置,包括箱体、为箱体提供磨料的供料系统和循环回收系统;所述供料系统与箱体的前端连通,循环回收系统将箱体的末端与供料系统连通形

成循环回路;所述箱体内设有带有纵扭复合变幅杆的超声振动器,变幅杆的振动方向与叶轮叶片的螺旋方向一致,加工过程中磨料流入箱体内,在静压状态下通过变幅杆带动叶轮叶片振动进行光整加工,使得叶轮叶片表面加工均匀。

8.进一步的,所述供料系统包括液压缸和磨料料筒,磨料料筒通过管路连通在液压缸的顶端,连通的管路上设有电磁阀,液压缸末端的管路上活动连接有导管,导管内设有单向阀。

9.进一步的,所述液压缸末端的管路与导管通过橡胶密封圈密封,液压缸末端的管路上设有单向阀。

10.进一步的,所述箱体包括前端的加工腔、尾端的散热腔和用于连通加工腔与散热腔的引流板;所述加工腔、散热腔与引流板可拆卸连接,引流板上设有一圈通孔,引流板的前侧设有用于夹持叶轮叶片的护罩,变幅杆通过护罩与叶轮叶片相连。

11.进一步的,所述引流板上位于顶部的通孔的直径小于位于底部的通孔的直径。

12.进一步的,所述供料系统还包括内部盛放有石蜡的清洗料缸,清洗料缸通过管路与液压缸连通,连通的管路上设有电磁阀。

13.进一步的,所述清洗料缸的顶部设有粗过滤网、底部设有细过滤网。

14.进一步的,所述箱体设有压力传感器。

15.进一步的,所述循环回收系统通过管路分别与清洗料缸和磨料料筒连通,连通的管路上均设有电磁阀。

16.一种叶轮叶片超声振动静压磨料流光整加工装置的加工方法,步骤如下:步骤一:安装试件;将待加工叶轮固定在变幅杆上,护罩通过螺栓固定在箱体上;步骤二:装填磨料;通过控制第二电磁阀使磨料从磨料料筒进入液压缸内向箱体方向流动,并推动单向阀带动导管向箱体方向移动,当导管与箱体接触时,液压缸继续推动磨料,管内磨料的压力增大直至克服单向阀的弹簧预紧力时,磨料从单向阀流出,然后通过导管进入箱体;步骤三:设定压力;关闭第四电磁阀及第三电磁阀,继续通入磨料直至装置内压力达到设定压力;步骤四:开启超声振动;超声振动器的压电陶瓷晶堆受到高频正弦激励后产生与叶片旋转方向一致的纵扭复合超声振动;步骤五:变幅杆带动叶轮叶片在流体磨料的静压流场中振动,从而对叶轮叶片进行加工,在加工过程中箱体始终处于静压状态,使流体磨料在纵扭复合振动的作用下,对叶轮叶片内壁面进行微量切削、耕犁和滑擦,得到均匀加工的叶轮叶片表面;步骤六:加工一段时间后,打开第四电磁阀,磨料在压力的作用下,从箱体沿管道再次流入磨料料筒中,使整个光整加工过程中的流体磨料始终处于温度小幅变化的状态,保持流体磨料的加工特性;步骤七:加工结束后,通过第一电磁阀使石蜡从清洗料缸进入液压缸内向箱体方向流动,通过单向阀及导管进入箱体,并通过引流板底部较大的圆孔进入散热腔,此时关闭第四电磁阀,打开第三电磁阀,石蜡与磨料的混合物进入管道,再次流入清洗料缸,混合物

通过粗过滤网向下流动,当再次打开第一电磁阀时,混合物通过细过滤网进入液压缸中,成为纯净石蜡。

17.本发明相比现有技术的有益效果:1.本技术的箱体内的复合变幅杆为纵扭复合振动形式,在叶轮叶片加工过程中,本装置始终处于静压状态,并且变幅杆的振动方向与叶轮叶片的螺旋方向一致且,所以不容易出现磨料没有接触叶轮叶片表面的情况,且能使叶轮叶片表面处的压力流畅更均匀、叶轮表面与叶片接触的磨粒相对速度方向与叶片的旋转方向一致,达到叶片表面光整加工时材料去除均匀的目的,起到提高光整加工效果和光整精度的作用,克服了传统磨料流加工中叶片表面加工材料去除不均匀、光整加工会造成叶片表面加工精度不高的缺陷;2.本技术的箱体用引流板分隔为加工腔和散热腔,一方面在磨料流光整加工过程中,从液压缸流出的磨料会吸收光整加工时产生的热量,另一方面通过引流板使流体磨料流经变幅杆的表面,从而起到给变幅杆降温的效果,提高变幅杆的工作效率;3.本技术先用磨料流光整加工叶轮叶片表面,然后利用石蜡将流体磨料从加工腔挤出,利用石蜡实现在超声振动能场作用下对叶轮叶片表面进行清洗,本技术通过一套装置驱动两种不同的流体实现光整加工和表面清洗的双重效果,显著提高光整加工的效率。

附图说明

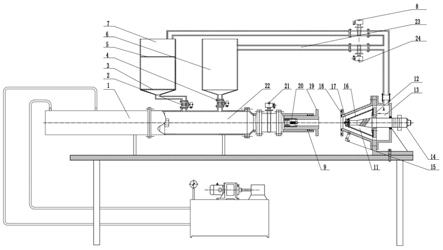

18.图1为本发明的结构示意图;图2为本发明的引流板的结构示意图;图3为本发明的加工或清洗状态示意图;图中:1

‑

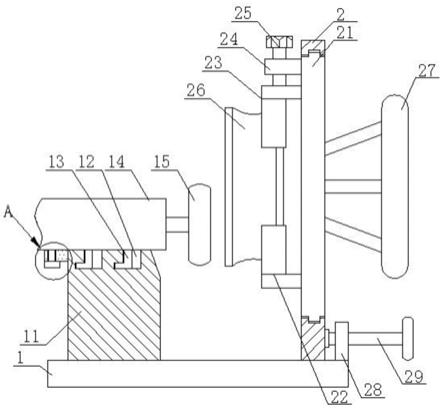

液压缸,2

‑

第一电磁阀,3

‑

细过滤网,4

‑

第二电磁阀,5

‑

粗过滤网,6

‑

磨料料筒,7

‑

清洗料缸,8

‑

第三电磁阀,9

‑

橡胶密封圈,10

‑

通孔,11

‑

加工腔,12

‑

引流板,13

‑

散热腔,14

‑

超声振动器,15

‑

压力传感器,16

‑

护罩,17

‑

叶轮叶片,18

‑

箱体,19

‑

导管,20

‑

单向阀,21

‑

第五电磁阀,22

‑

供料系统,23

‑

循环回收系统,24

‑

第四电磁阀。

具体实施方式

19.以下由特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

20.须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

21.文中所述的“前后”指的是液压缸1的伸缩方向,液压缸1的固定端为前,伸缩端为后。

22.参照图1,本发明提供一种技术方案:一种叶轮叶片超声振动静压磨料流光整加工装置,包括箱体18、为箱体18提供磨料的供料系统22和循环回收系统23;

所述供料系统22与箱体18的前端连通,循环回收系统23将箱体18的末端与供料系统22连通形成循环回路;所述箱体18内设有带有纵扭复合变幅杆的超声振动器14,变幅杆的振动方向与叶轮叶片的螺旋方向一致;所述箱体18内设有带有纵扭复合变幅杆的超声振动器14,变幅杆的振动方向与叶轮叶片的螺旋方向一致,加工过程中磨料流入箱体18内,在静压状态下通过变幅杆带动叶轮叶片17振动进行光整加工,使得叶轮叶片17表面加工均匀。

23.所述供料系统22包括液压缸1和磨料料筒6,磨料料筒6通过管路连通在液压缸1的顶端,连通的管路上设有第二电磁阀4,保证磨料的单向运动,液压缸1末端的管路上活动连接有导管19,导管19内设有单向阀20。磨料料筒6里的磨料进入液压缸1后,首先推动导管19向末端移动,直至导管19顶在箱体18上,随着磨料的压力增大打开单向阀20,磨料流入箱体18内进行叶轮叶片17光整加工。

24.所述液压缸1末端的管路与导管19通过橡胶密封圈9密封,液压缸1末端的管路上设有第五电磁阀21。

25.所述箱体18包括前端的加工腔11、尾端的散热腔13和用于连通加工腔11与散热腔13的引流板12;所述加工腔11、散热腔13与引流板12可拆卸连接,引流板12上设有一圈通孔10,引流板12的前侧设有用于夹持叶轮叶片17的护罩16,叶轮17固定在变幅杆上。

26.所述引流板12上位于顶部的通孔10的直径小于位于底部的通孔10的直径(如图2所示)。

27.所述加工腔11、散热腔13与引流板12通过螺栓可拆卸连接。

28.所述供料系统22还包括内部盛放有石蜡的清洗料缸7,清洗料缸7通过管路与液压缸1连通,连通的管路上设有第一电磁阀2,保证石蜡的单向运动。

29.所述清洗料缸7的顶部设有粗过滤网5、底部设有细过滤网3。

30.所述箱体18设有压力传感器15,压力传感器15可以把箱体内压力控制在最理想情况,使得磨料切削保持最佳状态。

31.所述循环回收系统23通过管路分别与清洗料缸7和磨料料筒6连通,连通的管路上分别设有第三电磁阀8和第四电磁阀24。

32.整个装置通过流体的压力达到光整加工腔封闭的作用,所以结构紧凑、成本较低。

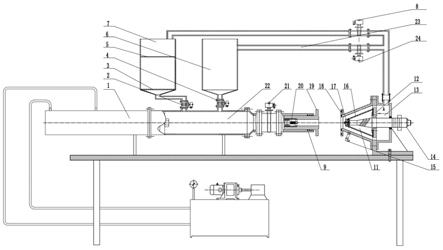

33.一种叶轮叶片超声振动静压磨料流光整加工方法:步骤如下:步骤一:安装试件;将待加工叶轮17固定在变幅杆上,护罩16通过螺栓固定在箱体18上;步骤二:装填磨料;通过控制第二电磁阀4使磨料从磨料料筒6进入液压缸内向箱体方向流动,并推动单向阀20带动导管19向箱体方向移动,当导管19与箱体18接触时,液压缸1继续推动磨料,管内磨料的压力增大直至克服单向阀20的弹簧预紧力时,磨料从单向阀20流出,然后通过导管19进入箱体18;步骤三:设定压力;关闭第四电磁阀24及第三电磁阀8,继续通入磨料直至装置内压力达到设定压力;步骤四:开启超声振动;超声振动器14的压电陶瓷晶堆受到高频正弦激励后产生沿着轴线方向的机械振动,从而对变幅杆产生纵向振动力f,经螺旋斜槽分解后,转化为产生纵向振动的轴向分力f

l

与扭转振动的切向分力f

t

,切向分力f

t

产生振动扭矩m,此时产生

的扭矩m=,其中r

i

为分界面处变幅杆径向截面的内径,r

o

分界面处变幅杆径向截面的外径;步骤五:变幅杆带动叶轮叶片17在流体磨料的静压流场中振动(变幅杆的振动方向与叶轮叶片17的螺旋方向一致),从而对叶轮叶片17进行加工,在加工过程中箱体18始终处于静压状态,使流体磨料在纵扭复合振动的作用下,对叶轮叶片内壁面进行微量切削、耕犁和滑擦,得到均匀加工的叶轮叶片表面;;步骤六:加工一段时间后,将发热的流体磨料通过引流板底部较大的圆孔进入散热腔13,打开第四电磁阀24,关闭第三电磁阀8,磨料在压力的作用下,从箱体18沿管道再次流入磨料料筒6中,使整个光整加工过程中的流体磨料始终处于温度小幅变化的状态,保持流体磨料的加工特性;步骤七:加工结束后,通过第一电磁阀2使石蜡从清洗料缸7进入液压缸1内向箱体方向流动,通过单向阀20及导管19进入箱体,并通过引流板12底部较大的圆孔进入散热腔13,此时关闭第四电磁阀24,打开第三电磁阀8,石蜡与磨料的混合物进入管道,再次流入清洗料缸7,混合物通过粗过滤网5向下流动,当再次打开第一电磁阀2时,混合物通过细过滤网3进入液压缸1中,成为纯净石蜡,粗过滤网5上的流体磨料可回收重复使用;从而实现叶轮叶片的清洗,提高光整加工工艺的效率。

34.本发明的工作原理:当加工叶轮17时,通过控制第二电磁阀4使磨料从磨料料筒6进入液压缸内向箱体方向流动,并推动单向阀20带动导管19向箱体方向移动,当导管19与箱体18接触时,液压缸1继续推动磨料,管内磨料的压力增大直至克服单向阀20的弹簧预紧力时,磨料从单向阀20流出,然后通过导管19进入箱体18(如图3所示);此时,关闭第四电磁阀24及第三电磁阀8,继续通入磨料直至装置内压力达到设定压力;超声振动器14的变幅杆上设有螺旋槽,磨料进入箱体18后,变幅杆带动工件17振动(变幅杆的振动方向与叶轮叶片的螺旋方向一致),使流体磨料在纵扭复合振动的作用下,对叶轮叶片内壁面进行微量切削、耕犁和滑擦,得到均匀加工的叶轮叶片表面,在加工过程中箱体18始终处于静压状态;加工一定时间后,将发热的流体磨料通过引流板底部较大的圆孔进入散热腔13,此时打开第四电磁阀24,关闭第三电磁阀8,磨料在压力的作用下,从箱体18沿管道再次流入磨料料筒6中,些许时间后再关闭第四电磁阀24,使整个光整加工过程中的流体磨料始终处于温度小幅变化的状态,保持流体磨料的加工特性,变幅杆继续带着叶轮17做纵扭复合超声振动;如此重复;加工结束后,通过第一电磁阀2使石蜡从清洗料缸7进入液压缸1内向箱体方向流动,通过单向阀20及导管19进入箱体,并通过引流板12底部较大的圆孔进入散热腔13,此时关闭第四电磁阀24,打开第三电磁阀8,石蜡与磨料的混合物进入管道,再次流入清洗料缸7,混合物通过粗过滤网5向下流动,当再次打开第一电磁阀2时,混合物通过细过滤网3进入液压缸1中,成为纯净石蜡,粗过滤网5上的流体磨料可回收重复使用,从而实现叶轮叶片的清洗,提高光整加工工艺的效率。

35.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟

悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。