1.本发明涉及压敏胶技术领域,具体涉及一种丙烯酸酯压敏胶及其制备方法、保护膜。

背景技术:

2.丙烯酸酯压敏胶是一类对压力及其敏感、仅需轻微压力就可以与被贴物很好粘合的胶粘剂,因其具有良好的粘结性能、优异的耐老化性能和抗腐蚀性能,因而广泛应用于包装、建材、电器、电子通讯交通运输、医疗及日常生活等诸多领域。现有的丙烯酸酯压敏胶大部分为溶剂型,其存在的问题是voc排放和高能耗。近些年发展起来的uv固化型压敏胶,因其低成本低能耗、固化速度快、无溶剂排放和高性能的特点,得到了飞速的发展。但是,由于uv型压敏胶在生产和使用的过程中,不可避免的要与空气接触,再加上光、热、辐射以及uv型压敏胶中残留的光引发剂等的影响,会使氧化反应协同进行,加速产品的老化。因此,需要提高uv型压敏胶的抗氧化能力,从而延长产品的使用寿命。

技术实现要素:

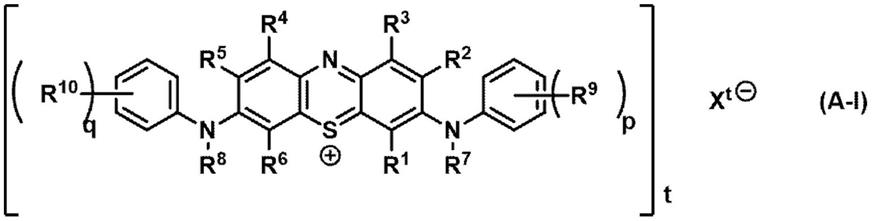

3.本发明的目的在于提供一种丙烯酸酯压敏胶及其制备方法、保护膜。本发明在大量创造性劳动基础上,创造性地在丙烯酸酯预聚物中加入了噻吩并吡咯类分子,噻吩并吡咯类分子对丙烯酸酯压敏胶进行掺杂,该噻吩并吡咯类分子结构简单、易制备,具有良好的脂溶性,可以任意比例溶解在丙烯酸酯中,而且噻吩并吡咯类分子结构中的s、n杂原子,具有较高的电子云密度;同时,通过两个噻吩并吡咯的方式,使s、n原子通过碳碳双键链接,形成良好的共轭体系,从而为分子提供了更强的π电子云密度,二者的综合效应提供了良好的给电子体系,具有较高的还原性,因此可以有效消除光、热、辐射等产生的自由基,阻止链式反应的进行,从而提高uv型压敏胶的抗氧化性能,且成本较低,整个制备过程高效、节能、无污染。

4.为实现上述目的,本发明采用下述技术方案:

5.一种丙烯酸酯压敏胶的制备方法,其包括如下步骤:

6.(1)将丙烯酸酯硬单体、丙烯酸酯软单体、丙烯酸酯功能单体及第一类光引发剂进行混合,在紫外光源下照射,得到丙烯酸酯预聚物;

7.(2)在丙烯酸酯预聚物中,加入稀释单体、第二类光引发剂,得到丙烯酸酯胶粘剂前驱体;在丙烯酸酯胶粘剂前驱体中加入噻吩并吡咯类分子,混合即得到丙烯酸酯压敏胶。

8.作为本发明提供的所述丙烯酸酯压敏胶的制备方法的一种优选实施方式,所述噻吩并吡咯类分子为4

‑

己基

‑

4h

‑

二噻吩并[3,2

‑

b:2,3

‑

d]吡咯(cas号是427875

‑

87

‑

4,4

‑

己基

‑

4h

‑

二噻吩并[3,2

‑

b:2,3

‑

d]吡咯的合成可参考文献acs appl.mater.&interfaces,2015,7,22436

‑

22447)、4

‑

苯基

‑

4h

‑

二噻吩并[3,2

‑

b:2,3

‑

d]吡咯(cas号是592551

‑

53

‑

6)中的至少一种。

[0009]

作为本发明提供的所述丙烯酸酯压敏胶的制备方法的一种优选实施方式,所述丙

烯酸酯预聚物:稀释单体:第二类光引发剂:噻吩并吡咯类分子的重量比为(140

‑

220):(20

‑

100):(1

‑

3):(1

‑

4)。

[0010]

本发明人经过大量试验发现,通过上述比例制备的丙烯酸压敏胶,一方面会有比较好的流动性,有利于后续的涂布工艺;另一方面,在实际应用中,对压敏胶的性能有一定限制,即剥离力要在350

‑

530gf/25mm的范围内且在环境温度85℃、85%相对湿度下保持力大于72h。若低于此比例,胶液的粘度偏高,涂布难度增加,且抗氧化性效果不明显;若高于此比例,会使压敏胶的内聚变差。

[0011]

作为本发明提供的所述丙烯酸酯压敏胶的制备方法的一种优选实施方式,所述丙烯酸软单体:丙烯酸硬单体:丙烯酸功能单体:第一类光引发剂的重量比为(60

‑

85):(10

‑

25):(0.5

‑

2):(0.3

‑

1.5)。限定此比例主要是为了制备有一定分子量和分子量分布范围的丙烯酸酯预聚物,它对丙烯酸压敏胶的剥离力和保持力起到决定性作用。若低于此比例,合成的预聚物分子量会偏大;若高于此比例,预聚物分子量偏低。而分子量过高会使丙烯酸压敏胶的剥离力下降,分子量过低会使压敏胶的内聚变差,保持力达不到要求。

[0012]

作为本发明提供的所述丙烯酸酯压敏胶的制备方法的一种优选实施方式,所述丙烯酸软单体为丙烯酸异辛酯、丙烯酸正丁酯、丙烯酸乙酯中的一种或多种;和/或,所述丙烯酸硬单体为甲基丙烯酸甲酯、苯乙烯、醋酸乙烯酯、丙烯腈、甲基丙烯酸异冰片酯中的一种或多种。

[0013]

作为本发明提供的所述丙烯酸酯压敏胶的制备方法的一种优选实施方式,所述丙烯酸功能单体为丙烯酸、马来酸、丙烯酸羟乙酯、丙烯酸羟丙酯、甲基丙烯酸羟乙酯、甲基丙烯酸缩水甘油醚、丙烯酰胺中的一种或多种。

[0014]

作为本发明提供的所述丙烯酸酯压敏胶的制备方法的一种优选实施方式,所述第一类光引发剂为安息香醚、2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮、1

‑

羟基

‑

环已基

‑

苯甲酮中的至少一种;和/或,所述第二类光引发剂为1

‑

羟基

‑

环已基

‑

苯甲酮、2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦、2

‑

甲基

‑1‑

(4

‑

甲硫基苯基)

‑2‑

吗啉

‑1‑

丙酮、苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦中的一种或多种。

[0015]

作为本发明提供的所述丙烯酸酯压敏胶的制备方法的一种优选实施方式,所述稀释单体为甲基丙烯酸羟乙酯、丙烯酸羟丙酯、丙烯酰吗啉、四氢呋喃丙烯酸酯、环三羟甲基丙烷甲缩醛丙烯酸酯、二缩三丙二醇二丙烯酸酯、1,6

‑

己二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯、二季戊四醇六丙烯酸酯中的一种或多种。

[0016]

一种丙烯酸酯压敏胶,其通过任一项上述的制备方法制备而成。

[0017]

一种保护膜,包括基材、胶粘剂层和离型膜,其中,所述胶粘剂层为上述的丙烯酸酯压敏胶。

[0018]

本发明的有益效果:创造性地在丙烯酸酯预聚物中加入了噻吩并吡咯类分子,噻吩并吡咯类分子对丙烯酸酯压敏胶进行掺杂,该噻吩并吡咯类分子结构简单、易制备,具有良好的脂溶性,可以任意比例溶解在丙烯酸酯中,而且噻吩并吡咯类分子结构中的s、n杂原子,具有较高的电子云密度;同时,通过两个噻吩并吡咯的方式,使s、n原子通过碳碳双键链接,形成良好的共轭体系,从而为分子提供了更强的π电子云密度,二者的综合效应提供了良好的给电子体系,具有较高的还原性,因此可以有效消除光、热、辐射等产生的自由基,阻止链式反应的进行,从而提高uv型压敏胶的抗氧化性能,且成本较低,整个制备过程高效、

节能、无污染。

具体实施方式

[0019]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。下面具体的实施方式对本发明作进一步的描述。

[0020]

实施例1

[0021]

本实施例提供了一种丙烯酸酯压敏胶的制备方法,其包括如下步骤:

[0022]

(10)按以下组成及重量份数准备原料:

[0023]

a:丙烯酸软单体60份(丙烯酸异辛酯)

[0024]

丙烯酸硬单体10份(甲基丙烯酸甲酯)

[0025]

丙烯酸功能单体0.5份(丙烯酸、马来酸和丙烯酸羟乙酯)

[0026]

第一类光引发剂0.3份(安息香醚)

[0027]

b:稀释单体10份(甲基丙烯酸羟乙酯、丙烯酸羟丙酯和丙烯酰吗啉)

[0028]

第二类光引发剂0.5份(2

‑

甲基

‑1‑

(4

‑

甲硫基苯基)

‑2‑

吗啉

‑1‑

丙酮和苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦)

[0029]

c:4

‑

己基

‑

4h

‑

二噻吩并[3,2

‑

b:2,3

‑

d]吡咯0.5份

[0030]

(11)将组分a中各组分加入到反应釜中,混合均匀,用波长为365nm的紫外光源照射150s,得到丙烯酸酯预聚物;

[0031]

(12)加入组分b,混合均匀后得到丙烯酸酯胶粘剂前驱体,最后加入组分c,充分混合后得到抗氧化丙烯酸酯胶压敏胶。

[0032]

性能测试:将上述丙烯酸酯压敏胶涂布在pet基材上,用uv高压汞灯照射30s,得到抗氧化保护膜。其中pet基材厚度为50μm,胶膜厚度为10μm。

[0033]

实施例2

[0034]

本实施例提供了一种丙烯酸酯压敏胶的制备方法,其包括如下步骤:

[0035]

(20)按以下组成及重量份数准备原料:

[0036]

a:丙烯酸软单体85份(丙烯酸异辛酯和丙烯酸正丁酯)

[0037]

丙烯酸硬单体25份(苯乙烯和醋酸乙烯酯)

[0038]

丙烯酸功能单体2份(丙烯酸羟丙酯)

[0039]

第一类光引发剂1.5份(2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮和2

‑

羟基

‑

环已基

‑

苯甲酮)

[0040]

b:稀释单体50份(四氢呋喃丙烯酸酯和环三羟甲基丙烷甲缩醛丙烯酸酯)

[0041]

第二类光引发剂1.5份(1

‑

羟基

‑

环已基

‑

苯甲酮、2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦和2

‑

甲基

‑1‑

(4

‑

甲硫基苯基)

‑2‑

吗啉

‑1‑

丙酮)

[0042]

c:4

‑

己基

‑

4h

‑

二噻吩并[3,2

‑

b:2,3

‑

d]吡咯2份

[0043]

(21)将组分a中各组分加入到反应釜中,混合均匀,用波长为365nm的紫外光源照射60s,得到丙烯酸酯预聚物;

[0044]

(22)加入组分b,混合均匀后得到丙烯酸酯胶粘剂前驱体,最后加入组分c,充分混

合后得到抗氧化丙烯酸酯胶压敏胶。

[0045]

性能测试:将上述丙烯酸酯压敏胶涂布在pet基材上,用uv高压汞灯照射5s,得到抗氧化保护膜。其中pet基材厚度为50μm,胶膜厚度为10μm。

[0046]

实施例3

[0047]

本实施例提供了一种丙烯酸酯压敏胶的制备方法,其包括如下步骤:

[0048]

(30)按以下组成及重量份数准备原料:

[0049]

a:丙烯酸软单体70份(丙烯酸乙酯)

[0050]

丙烯酸硬单体15份(醋酸乙烯酯、丙烯腈和甲基丙烯酸异冰片酯)

[0051]

丙烯酸功能单体1份(甲基丙烯酸羟乙酯和甲基丙烯酸缩水甘油醚)

[0052]

第一类光引发剂1份(3

‑

羟基

‑

环已基

‑

苯甲酮)

[0053]

b:稀释单体25份(三羟甲基丙烷三丙烯酸酯)

[0054]

第二类光引发剂0.8份(1

‑

羟基

‑

环已基

‑

苯甲酮)

[0055]

c:4

‑

苯基

‑

4h

‑

二噻吩并[3,2

‑

b:2,3

‑

d]吡咯1份

[0056]

(31)将组分a中各组分加入到反应釜中,混合均匀,用波长为365nm的紫外光源照射300s,得到丙烯酸酯预聚物;

[0057]

(32)加入组分b,混合均匀后得到丙烯酸酯胶粘剂前驱体,最后加入组分c,充分混合后得到抗氧化丙烯酸酯胶压敏胶。

[0058]

性能测试:将上述丙烯酸酯压敏胶涂布在pet基材上,用uv高压汞灯照射60s,得到抗氧化保护膜。其中pet基材厚度为50μm,胶膜厚度为10μm。

[0059]

对比例1

[0060]

本对比例提供了一种丙烯酸酯压敏胶的制备方法,其包括如下步骤:

[0061]

(a)按以下组成及重量份数准备原料:

[0062]

a:丙烯酸软单体60份(丙烯酸异辛酯)

[0063]

丙烯酸硬单体10份(甲基丙烯酸甲酯)

[0064]

丙烯酸功能单体0.5份(丙烯酸、马来酸和丙烯酸羟乙酯)

[0065]

第一类光引发剂0.3份(安息香醚)

[0066]

b:稀释单体10份(甲基丙烯酸羟乙酯、丙烯酸羟丙酯和丙烯酰吗啉)

[0067]

第二类光引发剂0.5份(2

‑

甲基

‑1‑

(4

‑

甲硫基苯基)

‑2‑

吗啉

‑1‑

丙酮和苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦)

[0068]

(b)将组分a中各组分加入到反应釜中,混合均匀,用波长为365nm的紫外光源照射150s,得到丙烯酸酯预聚物;

[0069]

(c)加入组分b,混合均匀后得到丙烯酸酯胶压敏胶。

[0070]

性能测试:将上述丙烯酸酯压敏胶涂布在pet基材上,用uv高压汞灯照射30s,得到抗氧化保护膜。其中pet基材厚度为50μm,胶膜厚度为10μm。

[0071]

对比例2

[0072]

本对比例提供了一种丙烯酸酯压敏胶的制备方法,其包括如下步骤:

[0073]

(a)按以下组成及重量份数准备原料:

[0074]

a:丙烯酸软单体85份(丙烯酸异辛酯)

[0075]

丙烯酸硬单体25份(甲基丙烯酸甲酯)

[0076]

丙烯酸功能单体2份(丙烯酸、马来酸和丙烯酸羟乙酯)

[0077]

第一类光引发剂1.5份(安息香醚)

[0078]

b:稀释单体50份(甲基丙烯酸羟乙酯、丙烯酸羟丙酯和丙烯酰吗啉)

[0079]

第二类光引发剂1.5份(2

‑

甲基

‑1‑

(4

‑

甲硫基苯基)

‑2‑

吗啉

‑1‑

丙酮和苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦)

[0080]

(b)将组分a中各组分加入到反应釜中,混合均匀,用波长为365nm的紫外光源照射150s,得到丙烯酸酯预聚物;

[0081]

(c)加入组分b,混合均匀后得到丙烯酸酯胶压敏胶。

[0082]

性能测试:将上述丙烯酸酯压敏胶涂布在pet基材上,用uv高压汞灯照射30s,得到抗氧化保护膜。其中pet基材厚度为50μm,胶膜厚度为10μm。

[0083]

对比例3

[0084]

本对比例提供了一种丙烯酸酯压敏胶的制备方法,其包括如下步骤:

[0085]

(a)按以下组成及重量份数准备原料:

[0086]

a:丙烯酸软单体70份(丙烯酸异辛酯)

[0087]

丙烯酸硬单体15份(甲基丙烯酸甲酯)

[0088]

丙烯酸功能单体1份(丙烯酸、马来酸和丙烯酸羟乙酯)

[0089]

第一类光引发剂1份(安息香醚)

[0090]

b:稀释单体25份(甲基丙烯酸羟乙酯、丙烯酸羟丙酯和丙烯酰吗啉)

[0091]

第二类光引发剂0.8份(2

‑

甲基

‑1‑

(4

‑

甲硫基苯基)

‑2‑

吗啉

‑1‑

丙酮和苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦)

[0092]

c:受阻分类抗氧剂1份

[0093]

(b)将组分a中各组分加入到反应釜中,混合均匀,用波长为365nm的紫外光源照射60

‑

300s,得到丙烯酸酯预聚物;

[0094]

(c)加入组分b,混合均匀后得到丙烯酸酯胶粘剂前驱体。最后加入组分c,充分混合后得到丙烯酸酯胶压敏胶。

[0095]

性能测试:将上述丙烯酸酯压敏胶涂布在pet基材上,用uv高压汞灯照射5

‑

60s,得到抗氧化保护膜。其中pet基材厚度为50μm,胶膜厚度为10μm。

[0096]

180

°

剥离力和保持力分别依据国标gb/t 2792

‑

2014和gb/t 4851

‑

2014进行测试;湿热处理条件为85℃、85%相对湿度;uv氧化测试参考astm g154进行。

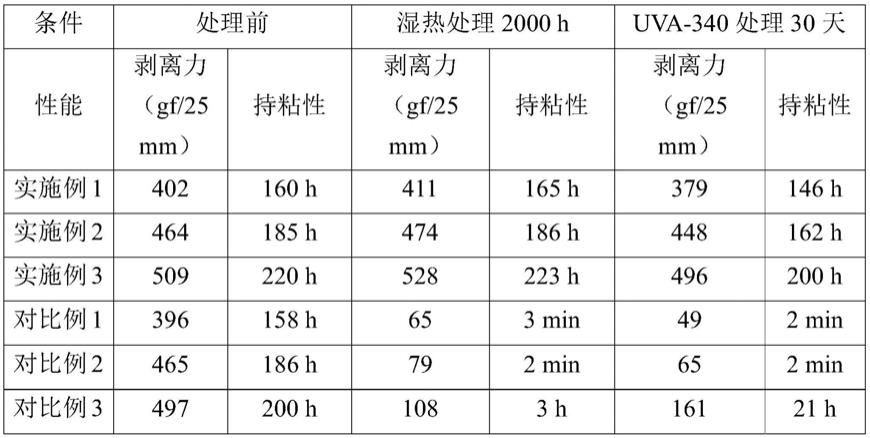

[0097]

对实施例1

‑

3和对比例1

‑

3中压敏胶进行老化及性能测试,测试结果总结如下表1所示:

[0098]

表1实施例1

‑

3及对比例1

‑

3处理前后的剥离力和持粘性数据

[0099][0100]

从上述表1的测试结果可以看到,丙烯酸压敏胶抗湿热氧化和uv氧化性能从高到低依次排序为:实施例3>实施例2>实施例1>对比例3>对比例2>对比例1。

[0101]

本发明的丙烯酸压敏胶粘剂抗湿热氧化和抗uv氧化性能明显得到提升;未添加噻吩并吡咯类分子或者添加常用的受阻酚类抗氧剂,经过长时间湿热氧化或者uv氧化后,性能均会出现大幅下降。

[0102]

对比例4

[0103]

本对比例与实施例1不同之处在于:各原料的组份不一样。具体如下:

[0104]

a:丙烯酸软单体60份

[0105]

丙烯酸硬单体5份

[0106]

丙烯酸功能单体0.5份

[0107]

第一类光引发剂0.3份

[0108]

b:稀释单体10份

[0109]

第二类光引发剂0.5份

[0110]

c:4

‑

己基

‑

4h

‑

二噻吩并[3,2

‑

b:2,3

‑

d]吡咯0.5份。

[0111]

对比例5

[0112]

本对比例与实施例1不同之处在于:各原料的组份不一样。具体如下:

[0113]

a:丙烯酸软单体60份

[0114]

丙烯酸硬单体10份

[0115]

丙烯酸功能单体0.5份

[0116]

第一类光引发剂0.3份

[0117]

b:稀释单体5份

[0118]

第二类光引发剂0.3份

[0119]

c:4

‑

己基

‑

4h

‑

二噻吩并[3,2

‑

b:2,3

‑

d]吡咯0.5份。

[0120]

对比例6

[0121]

本对比例与实施例1不同之处在于:各原料的组份不一样。具体如下:

[0122]

a:丙烯酸软单体60份

[0123]

丙烯酸硬单体10份

[0124]

丙烯酸功能单体0.5份

[0125]

第一类光引发剂0.3份

[0126]

b:稀释单体10份

[0127]

第二类光引发剂0.5份

[0128]

c:4

‑

己基

‑

4h

‑

二噻吩并[3,2

‑

b:2,3

‑

d]吡咯0.3份。

[0129]

对比例7

[0130]

本对比例与实施例1不同之处在于:各原料的组份不一样。具体如下:

[0131]

a:丙烯酸软单体85份

[0132]

丙烯酸硬单体35份

[0133]

丙烯酸功能单体3份

[0134]

第一类光引发剂2份

[0135]

b:稀释单体50份

[0136]

第二类光引发剂1.5份

[0137]

c:4

‑

己基

‑

4h

‑

二噻吩并[3,2

‑

b:2,3

‑

d]吡咯2份。

[0138]

对比例8

[0139]

本对比例与实施例1不同之处在于:各原料的组份不一样。具体如下:

[0140]

a:丙烯酸软单体85份

[0141]

丙烯酸硬单体25份

[0142]

丙烯酸功能单体2份

[0143]

第一类光引发剂1.5份

[0144]

b:稀释单体70份

[0145]

第二类光引发剂3份

[0146]

c:4

‑

己基

‑

4h

‑

二噻吩并[3,2

‑

b:2,3

‑

d]吡咯2份。

[0147]

对比例9

[0148]

本对比例与实施例1不同之处在于:各原料的组份不一样。具体如下:

[0149]

a:丙烯酸软单体85份

[0150]

丙烯酸硬单体25份

[0151]

丙烯酸功能单体2份

[0152]

第一类光引发剂1.5份

[0153]

b:稀释单体50份

[0154]

第二类光引发剂1.5份

[0155]

c:4

‑

己基

‑

4h

‑

二噻吩并[3,2

‑

b:2,3

‑

d]吡咯3份。

[0156]

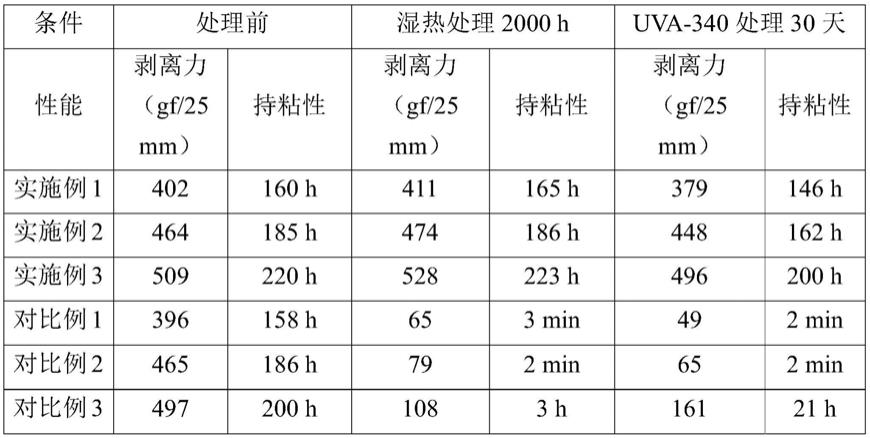

对对比例4

‑

9中压敏胶进行老化及性能测试,测试结果总结如下表2所示:

[0157]

表2实施例1及对比例4

‑

9处理前后的剥离力和持粘性数据

[0158][0159]

由上表2可知,当预聚物合成阶段比例偏低(如对比例4),剥离力增强了,但持粘性很差;当预聚物合成阶段比例偏高(如对比例7),剥离力降低了且持粘性一般。当稀释单体比例偏低(如对比例5),剥离力降低不明显,但持粘性较差,显著降低;由此可知,基于所述丙烯酸酯预聚物:稀释单体:第二类光引发剂:噻吩并吡咯类分子的重量比为(140

‑

220):(20

‑

100):(1

‑

3):(1

‑

4)制备的丙烯酸压敏胶,一方面会有比较好的流动性,有利于后续的涂布工艺;另一方面,在实际应用中,对压敏胶的性能有一定限制,即剥离力要在350

‑

530gf/25mm的范围内且在环境温度85℃、85%相对湿度下保持力大于72h。若低于此比例,胶液的粘度偏高,涂布难度增加,且抗氧化性效果不明显;若高于此比例,会使压敏胶的内聚变差。

[0160]

当稀释单体比例偏高(如对比例8),剥离力增强了但持粘性差,明显降低。当噻吩并吡咯比例偏低(如对比例6),处理前剥离力和持粘性均与实施例1差不多,但经过长时间湿热氧化或者uv氧化后,性能均会出现大幅下降;当噻吩并吡咯比例偏高(如对比例9),剥离力相比实施例1增强一点但持粘性较差,显著降低。由此可知,基于所述丙烯酸软单体:丙烯酸硬单体:丙烯酸功能单体:第一类光引发剂的重量比为(60

‑

85):(10

‑

25):(0.5

‑

2):(0.3

‑

1.5)可制备有一定分子量和分子量分布范围的丙烯酸酯预聚物,它对丙烯酸压敏胶的剥离力和保持力起到决定性作用。若低于此比例,合成的预聚物分子量会偏大;若高于此比例,预聚物分子量偏低。而分子量过高会使丙烯酸压敏胶的剥离力下降,分子量过低会使压敏胶的内聚变差,保持力达不到要求。

[0161]

上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其他方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。