1.本发明属于涂料技术领域,具体涉及一种三聚磷酸盐/氮化碳纳米复合材料及其制备方法和在水性防腐涂料中的应用。

背景技术:

2.金属材料的腐蚀不仅会产生巨大的经济损失,而且会引起设备损坏、工程隐患等严重危害人们生命的安全事故。有机涂料因其工艺简单、经济等特点被广泛应用于金属腐蚀防护领域,并且随着人们环保意识的增强,具有绿色、低毒等特点的水性防腐涂料正在逐步取代传统溶剂型防腐涂料,成为涂料工业的研究热点。然而,水性防腐涂料因其表面张力大、层间附着力差以及对基材的封闭性不足等问题,需要进一步改性。国内外大量研究表明,在水性涂料体系中添加纳米复合材料,可以有效提高涂层的防腐阻隔性能,同时增强涂层的附着力。

3.类石墨相氮化碳(g

‑

c3n4),是一种具有类石墨烯二维片层结构的半导体材料,具有制备简单、比表面积大、化学稳定性好、热稳定性高以及抗渗透性强等特点。因此,将g

‑

c3n4纳米片添加到水性防腐涂料中,可以为腐蚀介质的渗透提供阻隔效应。然而,由于氮化碳与有机聚合物间的相容性较差,直接将g

‑

c3n4纳米片添加到水性防腐涂料中,极易发生团聚,进而影响涂层的防护性能。

4.三聚磷酸盐(tpp),是一种无定形水溶性线状聚磷酸盐,具有较强的水溶性,常作为保水剂、改良剂、ph调节剂以及分散剂等用于医药和食品工业中。除此之外,tpp中的三聚磷酸根离子(p3o

105

‑

)具有较好的化学活性,可与多种金属离子螯合形成配合物,尤其是fe

2

和fe

3

。因此,将tpp与g

‑

c3n4纳米片复合后加入水性防腐涂料中,既可以提高g

‑

c3n4纳米片的分散性,又能够释放p3o

105

‑

,促进碳钢表面形成钝化膜,从而达到缓蚀作用。

技术实现要素:

5.针对现有技术中所存在的问题,本发明的目的在于提供一种三聚磷酸盐/氮化碳纳米复合材料及其制备方法和在水性防腐涂料中的应用。

6.为实现上述目的,本发明采用以下技术方案。

7.一种三聚磷酸盐/氮化碳纳米复合材料,以三聚氰胺为原料制备的羧基化g

‑

c3n4纳米片与氨基化三聚磷酸盐反应制备的三聚磷酸盐/氮化碳纳米复合材料。

8.一种三聚磷酸盐/氮化碳纳米复合材料的制备方法,包括如下步骤:步骤1、用三聚氰胺为原料制备体相类石墨相氮化碳(g

‑

c3n4),并通过剥离获得g

‑

c3n4纳米片。

9.步骤2、g

‑

c3n4纳米片功能化:取步骤1中的g

‑

c3n4纳米片在室温下超声分散于质量分数为75%~90%的乙醇溶液中,接着转移至50~90 ℃水浴中,然后逐滴加入硅烷偶联剂,保温搅拌反应6~12 h;反应结束后,依次冷却、离心、无水乙醇和去离子水冲洗、干燥,获得功

能化g

‑

c3n4纳米片。

10.步骤3、g

‑

c3n4纳米片羧基化:取步骤2中的功能化g

‑

c3n4纳米片超声分散于甲苯中,然后向上述溶液中滴加适量丁二酸酐,并在50~90 ℃水浴中搅拌反应6~12h;反应结束后,依次冷却、离心、无水乙醇和去离子水冲洗、干燥,获得羧基化g

‑

c3n4纳米片。

11.步骤4、三聚磷酸盐/氮化碳纳米复合材料制备:将三聚磷酸盐(tpp)和硅烷偶联剂溶于甲苯中,并在50~90 ℃水浴中保温反应2~12 h,洗涤、烘干后得到氨基化三聚磷酸盐;取适量步骤3中的羧基化g

‑

c3n4纳米片超声分散于去离子水,加入适量edc/nhs溶液后,再加入一定量氨基化三聚磷酸盐,然后将混合溶液转移至30~60 ℃水浴中,保温搅拌反应2~12h;反应结束后,依次冷却、离心、无水乙醇和去离子水冲洗、干燥,获得三聚磷酸盐/氮化碳纳米复合材料。

12.进一步地,所述步骤1中体相类石墨相氮化碳g

‑

c3n4的制备方式为:将三聚氰胺放入封闭容器中,以5~20 ℃/min的速度升温至450~550 ℃,并保温2~8 h,然后自然冷却至室温得到黄色g

‑

c3n4。

13.进一步的,所述步骤1中剥离法为液相超声剥离法、化学剥离法、热剥离法中的一种;优先采用化学剥离法或热剥离法。

14.进一步地,所述步骤2中g

‑

c3n4纳米片和硅烷偶联剂的质量比为1:10~50。

15.进一步的,所述步骤2、4中硅烷偶联剂为kh

‑

550、kh

‑

560、kh

‑

570中的任意一种或两种以上组合。

16.进一步的,所述步骤2、3、4中搅拌速率为100r/min~800r/min。

17.进一步地,所述步骤3中功能化g

‑

c3n4纳米片和丁二酸酐的质量比为1:10~50。

18.进一步地,所述步骤4中三聚磷酸盐和硅烷偶联剂的质量比为1:0.5~10。

19.进一步地,所述步骤4中羧基化g

‑

c3n4纳米片和edc/nhs溶液的质量比为1:10~100。

20.进一步地,所述步骤4中羧基化g

‑

c3n4纳米片和氨基化三聚磷酸盐的质量比为1:3~20。

21.一种基于上述三聚磷酸盐/氮化碳纳米复合材料改性的水性防腐涂料,具体制备方法包括:步骤1、取1~20份三聚磷酸盐/氮化碳纳米复合材料作为填料,加入20~100份去离子水和100~200份水性环氧树脂的混合液中,球磨分散1~10 h,获得涂料母液。

22.步骤2、取适量水性固化剂加入上述涂料母液中混合均匀,固化剂:母液质量比为1:2~4,获得三聚磷酸盐/氮化碳纳米复合材料改性水性防腐涂料。

23.进一步地,所述步骤1中,水性环氧树脂为商品环氧树脂,epikote 3520

‑

wy

‑

55a、6520

‑

wh

‑

53a、6530

‑

wh

‑

53a、7510

‑

w

‑

60a水性环氧树脂中的任意一种或两种以上组合。

24.进一步的,所述步骤2中固化剂为对应上述商品环氧树脂的胺类固化剂, epikure8537

‑

my

‑

60、8538

‑

y

‑

68、6870

‑

w

‑

53水性固化剂中的任意一种或两种以上组合。

25.与现有技术相比,本发明的有益效果是。

26.(1)本发明中的三聚磷酸盐/氮化碳纳米复合材料由于表面引入三聚磷酸盐和硅烷偶联剂,可以在水性树脂中均匀分散,克服因纳米填料团聚而造成的涂层性能下降问题。同时,硅烷偶联剂的桥联作用可以进一步改善复合材料与水性树脂间的相容性,获得填料

‑

树脂界面化学键合的涂层。

27.(2)本发明提供的基于三聚磷酸盐/氮化碳纳米复合材料改性的水性防腐涂料中,由于类石墨相氮化碳具有二维层状结构,可以有效提高涂层的物理阻隔性能;同时,三聚磷酸盐能够释放p3o

105

‑

,促进碳钢表面形成钝化膜,从而达到缓蚀作用,进一步增强水性防腐涂料性能。

28.(3)本发明涉及的复合材料及涂料原材料经济易得,制造过程绿色环保、工艺简单,适宜规模化生产。

29.(4)本发明提供的三聚磷酸盐/氮化碳纳米复合材料的制备方法中,由于氨基化三聚磷酸盐和羧基化氮化碳间会发生化学反应,形成化学键合的复合材料,其稳定性远高于普通方法制备的氢键结合的复合材料。

具体实施方式

30.以下结合具体实施方式对本发明的技术方案进行进一步的说明和描述。

31.一种三聚磷酸盐/氮化碳纳米复合材料,以三聚氰胺为原料制备的羧基化g

‑

c3n4纳米片与氨基化三聚磷酸盐反应制备的三聚磷酸盐/氮化碳纳米复合材料。

32.一种三聚磷酸盐/氮化碳纳米复合材料的制备方法,包括如下步骤:步骤1、用三聚氰胺为原料制备体相类石墨相氮化碳(g

‑

c3n4),并通过剥离获得g

‑

c3n4纳米片。

33.步骤2、g

‑

c3n4纳米片功能化:取步骤1中的g

‑

c3n4纳米片在室温下超声分散于质量分数为75%~90%的乙醇溶液中,接着转移至50~90 ℃水浴中,然后逐滴加入硅烷偶联剂,保温搅拌反应6~12 h;反应结束后,依次冷却、离心、无水乙醇和去离子水冲洗、干燥,获得功能化g

‑

c3n4纳米片。

34.步骤3、g

‑

c3n4纳米片羧基化:取步骤2中的功能化g

‑

c3n4纳米片超声分散于甲苯中,然后向上述溶液中滴加适量丁二酸酐,并在50~90 ℃水浴中搅拌反应6~12h;反应结束后,依次冷却、离心、无水乙醇和去离子水冲洗、干燥,获得羧基化g

‑

c3n4纳米片。

35.步骤4、三聚磷酸盐/氮化碳纳米复合材料制备:将三聚磷酸盐(tpp)和硅烷偶联剂溶于甲苯中,并在50~90 ℃水浴中保温反应2~12 h,洗涤、烘干后得到氨基化三聚磷酸盐;取适量步骤3中的羧基化g

‑

c3n4纳米片超声分散于去离子水,加入适量edc/nhs溶液后,再加入一定量氨基化三聚磷酸盐,然后将混合溶液转移至30~60 ℃水浴中,保温搅拌反应2~12h;反应结束后,依次冷却、离心、无水乙醇和去离子水冲洗、干燥,获得三聚磷酸盐/氮化碳纳米复合材料。

36.进一步地,所述步骤1中体相类石墨相氮化碳g

‑

c3n4的制备方式为:将三聚氰胺放入封闭容器中,以5~20 ℃/min的速度升温至450~550 ℃,并保温2~8 h,然后自然冷却至室温得到黄色g

‑

c3n4。

37.进一步的,所述步骤1中剥离法为液相超声剥离法、化学剥离法、热剥离法中的一种;优先采用化学剥离法或热剥离法。

38.进一步地,所述步骤2中g

‑

c3n4纳米片和硅烷偶联剂的质量比为1:10~50。

39.进一步的,所述步骤2、4中硅烷偶联剂为kh

‑

550、kh

‑

560、kh

‑

570中的任意一种或两种以上组合。

40.进一步的,所述步骤2、3、4中搅拌速率为100r/min~800r/min。

41.进一步地,所述步骤3中功能化g

‑

c3n4纳米片和丁二酸酐的质量比为1:10~50。

42.进一步地,所述步骤4中三聚磷酸盐和硅烷偶联剂的质量比为1:0.5~10。

43.进一步地,所述步骤4中羧基化g

‑

c3n4纳米片和edc/nhs溶液的质量比为1:10~100。

44.进一步地,所述步骤4中羧基化g

‑

c3n4纳米片和氨基化三聚磷酸盐的质量比为1:3~20。

45.一种基于上述三聚磷酸盐/氮化碳纳米复合材料改性的水性防腐涂料,具体制备方法包括:步骤1、取1~20份三聚磷酸盐/氮化碳纳米复合材料作为填料,加入20~100份去离子水和100~200份水性环氧树脂的混合液中,球磨分散1~10 h,获得涂料母液。

46.步骤2、取适量水性固化剂加入上述涂料母液中混合均匀,固化剂:母液质量比为1:2~4,获得三聚磷酸盐/氮化碳纳米复合材料改性水性防腐涂料。

47.进一步地,所述步骤1中,水性环氧树脂为商品环氧树脂,epikote 3520

‑

wy

‑

55a、6520

‑

wh

‑

53a、6530

‑

wh

‑

53a、7510

‑

w

‑

60a水性环氧树脂中的任意一种或两种以上组合。

48.进一步的,所述步骤2中固化剂为对应上述商品环氧树脂的胺类固化剂, epikure8537

‑

my

‑

60、8538

‑

y

‑

68、6870

‑

w

‑

53水性固化剂中的任意一种或两种以上组合。

49.实施例1。

50.(1)称取20 g三聚氰胺放入封闭容器,置于管式炉内,以10 ℃/min的速度升温至500 ℃,保温5h后自然冷却至室温得到体相g

‑

c3n4;然后,将上述体相g

‑

c3n4平铺在氧化铝坩埚底部,在氮气氛围下,以15 ℃/min的速度升温至550 ℃,保温2h后自然冷却至室温得到热剥离g

‑

c3n4纳米片。

51.(2)g

‑

c3n4纳米片功能化:取1.0 g步骤(1)中的g

‑

c3n4纳米片在室温下超声分散于85%的乙醇溶液中,然后转移至70 ℃水浴锅中;在400 r/min的转速下向上述悬浮液中加入20 g kh

‑

550,保温搅拌反应10 h;反应结束后,依次冷却、离心、无水乙醇和去离子水冲洗、干燥,获得功能化g

‑

c3n4纳米片。

52.(3)g

‑

c3n4纳米片羧基化:将1.2 g步骤(2)中的功能化g

‑

c3n4纳米片超声分散于50 ml甲苯中,然后向上述溶液中滴加30 g丁二酸酐,并在60 ℃水浴锅中以400 r/min的转速搅拌反应10h;反应结束后,依次冷却、离心、无水乙醇和去离子水冲洗、干燥,获得羧基化g

‑

c3n4纳米片。

53.(4)三聚磷酸盐/氮化碳纳米复合材料制备:取10.0 g tpp和10 g kh

‑

550溶于100 ml甲苯中,并在70 ℃水浴锅中保温反应6h,接着洗涤、烘干反应产物,获得氨基化tpp备用;取1.0 g步骤(3)中的羧基化g

‑

c3n4纳米片超声分散于80 ml去离子水后,加入50 ml edc/nhs溶液,接着加入10.0g上述氨基化tpp,然后将混合溶液转移至45 ℃水浴中,在500 r/min的转速下保温搅拌反应8h;反应结束后,依次冷却、离心、无水乙醇和去离子水冲洗、干燥,获得三聚磷酸盐/氮化碳纳米复合材料。

54.三聚磷酸盐/氮化碳纳米复合材料改性水性防腐涂料制备:取1.0 g实施例1中的三聚磷酸盐/氮化碳纳米复合材料作为填料,加入到20 g去离子水和100 g水性环氧树脂(epikote 3520

‑

wy

‑

55a)混合液中,球磨分散5 h后,取40 g水性固化剂(epikure8537

‑

my

‑

60)加入上述树脂混合液中,混合均匀后即可获得三聚磷酸盐/氮化碳纳米复合材料改性水性防腐涂料。

55.实施例2。

56.(1)称取20 g三聚氰胺放入封闭容器,置于管式炉内,以10 ℃/min的速度升温至500 ℃,保温5h后自然冷却至室温得到体相g

‑

c3n4;然后,将上述体相g

‑

c3n4平铺在氧化铝坩埚底部,在氮气氛围下,以15 ℃/min的速度升温至550 ℃,保温2h后自然冷却至室温得到热剥离g

‑

c3n4纳米片。

57.(2)g

‑

c3n4纳米片功能化:取2.0 g步骤(1)中的g

‑

c3n4纳米片在室温下超声分散于85%的乙醇溶液中,然后转移至70 ℃水浴锅中;在400 r/min的转速下向上述悬浮液中加入50 g kh

‑

560,保温搅拌反应10 h;反应结束后,依次冷却、离心、无水乙醇和去离子水冲洗、干燥,获得功能化g

‑

c3n4纳米片。

58.(3)g

‑

c3n4纳米片羧基化:将2.0 g步骤(2)中的功能化g

‑

c3n4纳米片超声分散于100 ml甲苯中,然后向上述溶液中滴加50 g丁二酸酐,并在60 ℃水浴锅中以400 r/min的转速搅拌反应10h;反应结束后,依次冷却、离心、无水乙醇和去离子水冲洗、干燥,获得羧基化g

‑

c3n4纳米片。

59.(4)三聚磷酸盐/氮化碳纳米复合材料制备:取20.0 g tpp和30 g kh

‑

560溶于150 ml甲苯中,并在70 ℃水浴锅中保温反应6h,接着洗涤、烘干反应产物,获得氨基化tpp备用;取2.0 g步骤(3)中的羧基化g

‑

c3n4纳米片超声分散于100 ml去离子水后,加入100 ml edc/nhs溶液,接着加入20.0 g上述氨基化tpp,然后将混合溶液转移至45 ℃水浴中,在500 r/min的转速下保温搅拌反应8h;反应结束后,依次冷却、离心、无水乙醇和去离子水冲洗、干燥,获得三聚磷酸盐/氮化碳纳米复合材料。

60.三聚磷酸盐/氮化碳纳米复合材料改性水性防腐涂料制备:取2.0 g实施例1中的三聚磷酸盐/氮化碳纳米复合材料作为填料,加入到20 g去离子水和100 g水性环氧树脂(epikote 3520

‑

wy

‑

55a)混合液中,球磨分散5 h后,取50 g水性固化剂(epikure8537

‑

my

‑

60)加入上述树脂混合液中,混合均匀后即可获得三聚磷酸盐/氮化碳纳米复合材料改性水性防腐涂料。

61.对比例1。

62.将20 g去离子水和100 g水性环氧树脂(epikote 3520

‑

wy

‑

55a)球磨分散5 h后,取40 g水性固化剂(epikure8537

‑

my

‑

60)加入上述树脂混合液中,混合均匀后即可获得水性防腐涂料。

63.对比例2。

64.取1.0 g氮化碳纳米片作为填料,加入到20 g去离子水和100 g水性环氧树脂(epikote 3520

‑

wy

‑

55a)混合液中,球磨分散5 h后,取40 g水性固化剂(epikure8537

‑

my

‑

60)加入上述树脂混合液中,混合均匀后即可获得氮化碳纳米片改性水性防腐涂料。

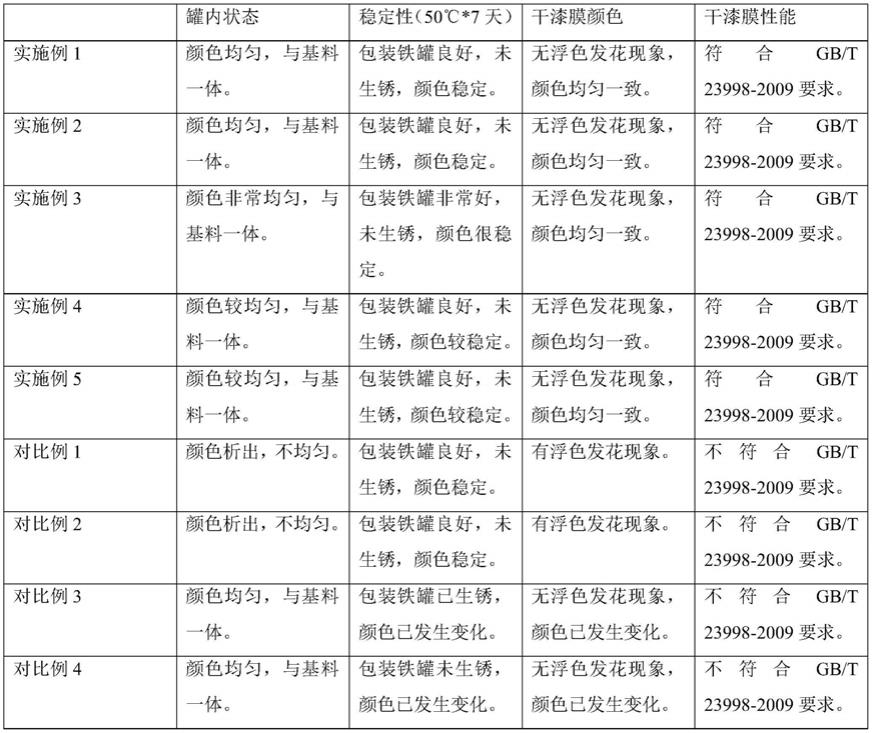

65.经盐雾试验(720 h)以及涂层附着力测试后,实施例与对比例的涂料性能结果见表1。

66.表1 涂料性能测试结果表。

67.由表1可知,通过本发明制备的三聚磷酸盐/氮化碳纳米复合材料改性水性防腐涂料产品的抗腐蚀性和附着力均优于其它两种涂料,这主要是因为三聚磷酸盐/氮化碳纳米复合材料中氮化碳的片层状结构能够有效提高涂层的物理阻隔性能,并且纳米复合材料中的三聚磷酸盐能够释放p3o

105

‑

,促进碳钢表面形成钝化膜,从而达到缓蚀作用;同时,纳米复合材料中的硅烷偶联剂,有利于提高填料与水性树脂间的相容性,进而获得更佳的涂料性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。