一种mini led芯片及其制造方法

技术领域

1.本发明涉及led制造领域,特别涉及一种mini led芯片及其制造方法。

背景技术:

2.mini led是尺寸在100微米量级的led芯片,主要应用于背光和直显。从尺寸上看,mini led的单颗led芯片尺寸在50

‑

200μm之间,像素点间距在0.5

‑

1mm左右。相比于传统的led芯片背光产品具有更小的点间距,这样同一块显示屏幕上可以集成更多的led背光灯珠,从而将屏幕划分成更多的精细的背光分区,有利于实现更精细的区域发光调节,可以拥有接近oled屏幕的对比度。另外,相比于oled屏幕,mini led背光屏幕具有长寿命、不易烧屏等优点。mini led的缺点是集成了更多的背光灯珠,厚度不易做薄,多背光灯珠集聚也容易产生更大的热量,对设备散热要求更高。大角度mini led可以实现大的灯珠间距(pitch),从而减少灯珠使用数量。mini led由于芯片尺寸很小,其侧面积占芯片总发光面积的比例较大,因此增加侧面出光效率是可以比较有效地增大芯片发光角度的。

3.mini led目前实现大发光角的方法是在透明衬底的背面镀部分反射膜,使得反射后的光从侧面逸出,从而增加发光角度。但是该方法的缺点是由于增加了光在芯片上、下表面的反射次数,使得外延对光的吸收增加,从而大幅降低了侧面出光的亮度,进而降低mini led背光芯片的整体亮度。

技术实现要素:

4.本发明所要解决的技术问题是:提供了一种mini led芯片及其制造方法,能够提高芯片侧面出光效率,进而提高芯片整体亮度,使得芯片发光角增大。

5.为了解决上述技术问题,本发明采用的技术方案为:

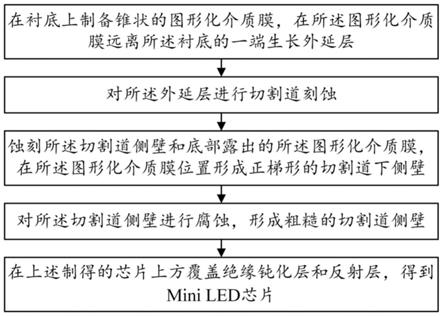

6.一种mini led芯片制造方法,包括步骤:

7.在衬底上制备锥状的图形化介质膜,在所述图形化介质膜远离所述衬底的一端生长外延层;

8.对所述外延层进行切割道刻蚀;

9.蚀刻所述切割道侧壁和底部露出的所述图形化介质膜,在所述图形化介质膜位置形成正梯形的切割道下侧壁;

10.对所述切割道侧壁进行腐蚀,形成粗糙的切割道侧壁;

11.在上述制得的芯片上方覆盖绝缘钝化层和反射层,得到mini led芯片。

12.为了解决上述技术问题,本发明采用另一种的技术方案为:

13.一种mini led芯片,包括衬底、图形化介质膜、外延层、电流扩展层、p型欧姆接触金属层、n型欧姆接触金属层、绝缘钝化层、反射层、p型焊接金属电极和n型焊接金属电极;

14.所述图形化介质膜呈锥状,位于所述衬底正上方;

15.所述外延层位于所述图形化介质膜远离所述衬底的一端;

16.所述外延层包括露出n型氮化镓区域和未露出n型氮化镓区域;

17.所述露出n型氮化镓区域的外延层中包含切割道,所述切割道上侧壁在所述外延层位置呈倒梯形,所述切割道下侧壁在所述图形化介质膜位置呈正梯形,所述切割道下侧壁的顶面为所述切割道上侧壁的底面;

18.所述电流扩展层位于未露出n型氮化镓区域的外延层远离所述衬底的一端;

19.所述p型欧姆接触金属层和n型欧姆接触金属层分别位于所述电流扩展层和所述n型氮化镓的表面;

20.所述绝缘钝化层和反射层位于上述芯片的表面,并露出所述p型欧姆接触金属层和n型欧姆接触金属层;

21.所述p型焊接金属电极和n型焊接金属电极位于所述p型欧姆接触金属层和n型欧姆接触金属层上方。

22.本发明的有益效果在于:在衬底上制备锥状图形化介质膜,在图形化介质膜远离所述衬底的一端生长外延层;对外延层进行切割道刻蚀后,蚀刻所述切割道侧壁和底部露出的所述图形化介质膜,由于图形化介质膜为锥状的,因此在图形化介质膜位置能够形成正梯形的切割道下侧壁;对切割道侧壁进行腐蚀,能够形成比较粗糙的侧壁表面,从而采用侧面粗化的方式增加光从芯片侧面提取的效率,提高了芯片整体亮度,增加了侧面出射光的占比,使得芯片发光角增大;在上述制得的芯片的上方覆盖绝缘钝化层和反射层,能够在保护芯片侧壁的同时,实现mini led芯片的大发光角度的要求。

附图说明

23.图1为本发明实施例的一种mini led芯片制造方法的流程图;

24.图2为本发明实施例的一种mini led芯片的结构示意图;

25.图3为发明实施例的一种mini led芯片制造方法的光刻掩模示意图;

26.图4为发明实施例的一种mini led芯片制造方法的未经侧壁腐蚀粗化的结构示意图;

27.图5为发明实施例的一种mini led芯片制造方法的先光刻再沉积反射层的结构示意图;

28.图6为发明实施例的一种mini led芯片制造方法的不制作p型和n型欧姆接触金属层的结构示意图;

29.图7为发明实施例的一种mini led芯片制造方法的不制作p型和n型欧姆接触金属层且先光刻再沉积反射层的结构示意图;

30.标号说明:

31.1、衬底;2、图形化介质膜;3、n型氮化镓;4、多层量子阱;5、p型氮化镓;6、电流扩展层;7、绝缘钝化层;8、反射层;9、p型欧姆接触金属层;10、p型焊接金属电极;11、n型欧姆接触金属层;12、n型焊接金属电极;13、切割道。

具体实施方式

32.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

33.请参照图1,本发明实施例提供了一种mini led芯片制造方法,包括步骤:

34.在衬底上制备锥状的图形化介质膜,在所述图形化介质膜远离所述衬底的一端生长外延层;

35.对所述外延层进行切割道刻蚀;

36.蚀刻所述切割道侧壁和底部露出的所述图形化介质膜,在所述图形化介质膜位置形成正梯形的切割道下侧壁;

37.对所述切割道侧壁进行腐蚀,形成粗糙的切割道侧壁;

38.在上述制得的芯片上方覆盖绝缘钝化层和反射层,得到mini led芯片。

39.从上述描述可知,本发明的有益效果在于:在衬底上制备锥状图形化介质膜,在图形化介质膜远离所述衬底的一端生长外延层;对外延层进行切割道刻蚀后,蚀刻所述切割道侧壁和底部露出的所述图形化介质膜,由于图形化介质膜为锥状的,因此在图形化介质膜位置能够形成正梯形的切割道下侧壁;对切割道侧壁进行腐蚀,能够形成比较粗糙的侧壁表面,从而采用侧面粗化的方式增加光从芯片侧面提取的效率,提高了芯片整体亮度,增加了侧面出射光的占比,使得芯片发光角增大;在上述制得的芯片的上方覆盖绝缘钝化层和反射层,能够在保护芯片侧壁的同时,实现mini led芯片的大发光角度的要求。

40.进一步地,所述在衬底上制备锥状的图形化介质膜包括:

41.在衬底上沉积一层介质膜,根据光刻掩模图形对所述介质膜进行光刻和蚀刻,得到锥状的图形化介质膜。

42.由上述描述可知,使用光刻掩模图形对衬底上的介质膜进行光刻和蚀刻,得到锥状的图形化介质膜,由于制备了锥状的图形化介质膜,便于后续在刻蚀图形化介质膜时得到正梯形的侧壁。

43.进一步地,对所述外延层进行切割道刻蚀包括:

44.使用光刻胶或者介质层作为掩模对所述外延层进行切割道刻蚀,在所述外延层位置形成倒梯形的切割道上侧壁;

45.在所述图形化介质膜位置形成正梯形的切割道下侧壁包括:

46.形成的所述切割道下侧壁的顶面为所述切割道上侧壁的底面。

47.由上述描述可知,对外延层进行切割道刻蚀,能够在外延层位置形成倒梯形的切割道侧壁,结合图形化介质膜位置的正梯形切割道侧壁,整个切割道侧壁形貌是一个倒梯形加一个正梯形的折线型,便于后续减少在正梯形切割道侧壁沉积的反射膜。

48.进一步地,在所述图形化介质膜远离所述衬底的一端生长外延层包括:

49.在所述图形化介质膜远离所述衬底的一端依次生长n型氮化镓、多层量子阱和p型氮化镓,得到外延层;

50.对所述外延层进行切割道刻蚀之前包括:

51.对所述外延层进行光刻和刻蚀,露出所述n型氮化镓的表面。

52.由上述描述可知,在进行切割道刻蚀之前,先对外延层进行光刻和刻蚀,露出n型氮化镓的表面,便于后续在露出n型氮化镓的位置进行切割道刻蚀。

53.进一步地,对所述切割道侧壁进行腐蚀,形成粗糙的切割道侧壁包括:

54.在预设温度和时间下,使用粗化腐蚀溶液对所述切割道侧壁进行腐蚀,在具有n型氮化镓的外延层部分形成粗糙的切割道侧壁;

55.所述粗化腐蚀溶液包含koh、naoh、h3po4或者tmah。

56.由上述描述可知,由于被蚀刻掉图形化介质膜后露出的外延表面有部分为n极性面,使得溶液可以很容易地对其进行腐蚀并形成粗糙的侧壁;粗化腐蚀溶液有koh、naoh、h3po4、tmah等,能够搭配对应的腐蚀温度和时间进行腐蚀。

57.进一步地,所述在上述制得的芯片上方覆盖绝缘钝化层和反射层之前包括:

58.在上述制得的芯片未对所述外延层进行光刻和刻蚀的区域覆盖电流扩展层;

59.在所述电流扩展层和n型氮化镓的表面分别制作p型欧姆接触金属层和n型欧姆接触金属层。

60.进一步地,所述在上述制得的芯片上方覆盖绝缘钝化层和反射层包括:

61.在上述制得的芯片上方依次覆盖绝缘钝化层和反射层,并露出p型欧姆接触金属层和n型欧姆接触金属层;

62.所述在上述制得的芯片上方覆盖绝缘钝化层和反射层之后包括:

63.在所述p型欧姆接触金属层和n型欧姆接触金属层上方分别制作p型焊接金属电极和n型焊接金属电极。

64.由上述描述可知,绝缘钝化层可以保护芯片侧壁,而反射层可以只镀在上述制得的芯片正上方,从而使得光容易从切割道下侧壁出射到芯片外面,增加侧面取光效率,从而增大芯片发光角度。

65.进一步地,所述在上述制得的芯片上方覆盖绝缘钝化层和反射层还包括:

66.在未露出n型氮化镓的芯片上方依次覆盖绝缘钝化层和反射层,并露出所述p型欧姆接触金属层;

67.在露出所述n型氮化镓的芯片上方覆盖绝缘钝化层,并露出所述n型欧姆接触金属层。

68.由上述描述可知,反射层只覆盖于p型氮化镓的正上方区域。这样切割道侧壁上无绝缘全光谱反射层覆盖,从量子阱发出的光在遇到粗糙的切割道侧壁时,可以很容易地出射到芯片外面,使得切割道侧壁的光取出效率大大提升,进一步增加了芯片的发光角度。

69.请参照图2,本发明另一实施例提供了一种mini led芯片,包括衬底、图形化介质膜、外延层、电流扩展层、p型欧姆接触金属层、n型欧姆接触金属层、绝缘钝化层、反射层、p型焊接金属电极和n型焊接金属电极;

70.所述图形化介质膜呈锥状,位于所述衬底正上方;

71.所述外延层位于所述图形化介质膜远离所述衬底的一端;

72.所述外延层包括露出n型氮化镓区域和未露出n型氮化镓区域;

73.所述露出n型氮化镓区域的外延层中包含切割道,所述切割道上侧壁在所述外延层位置呈倒梯形,所述切割道下侧壁在所述图形化介质膜位置呈正梯形,所述切割道下侧壁的顶面为所述切割道上侧壁的底面;

74.所述电流扩展层位于未露出n型氮化镓区域的外延层远离所述衬底的一端;

75.所述p型欧姆接触金属层和n型欧姆接触金属层分别位于所述电流扩展层和所述n型氮化镓的表面;

76.所述绝缘钝化层和反射层位于上述芯片的表面,并露出所述p型欧姆接触金属层和n型欧姆接触金属层;

77.所述p型焊接金属电极和n型焊接金属电极位于所述p型欧姆接触金属层和n型欧

姆接触金属层上方。

78.由上述描述可知,在衬底上制备锥状图形化介质膜,在图形化介质膜远离所述衬底的一端生长外延层;对外延层进行切割道刻蚀后,蚀刻所述切割道侧壁和底部露出的所述图形化介质膜,由于图形化介质膜为锥状的,因此在图形化介质膜位置能够形成正梯形的切割道下侧壁;对切割道侧壁进行腐蚀,能够形成比较粗糙的侧壁表面,从而采用侧面粗化的方式增加光从芯片侧面提取的效率,提高了芯片整体亮度,增加了侧面出射光的占比,使得芯片发光角增大;在上述制得的芯片的上方覆盖绝缘钝化层和反射层,能够在保护芯片侧壁的同时,实现mini led芯片的大发光角度的要求。

79.进一步地,所述绝缘钝化层和反射层位于上述芯片的表面,并露出所述p型欧姆接触金属层和n型欧姆接触金属层还包括:

80.所述绝缘钝化层位于上述芯片的表面,并露出所述p型欧姆接触金属层和所述n型欧姆接触金属层;

81.所述反射层位于所述未露出n型氮化镓区域的芯片表面,并露出所述p型欧姆接触金属层。

82.由上述描述可知,反射层只覆盖于p型氮化镓的正上方区域。这样切割道侧壁上无绝缘全光谱反射层覆盖,从量子阱发出的光在遇到粗糙的切割道侧壁时,可以很容易地出射到芯片外面,使得切割道侧壁的光取出效率大大提升,进一步增加了芯片的发光角度。

83.本发明的一种mini led芯片及其制造方法,可以增加mini led芯片侧壁出光效率的方法,这样既可以增大芯片发光角度,同时又使芯片亮度降低幅度变小,从而有利于大角度mini led背光芯片广泛应用于各类背光产品中,以下通过具体实施方式进行说明:

84.实施例一

85.请参照图1至图4和图6,一种mini led芯片制造方法,包括步骤:

86.s1、在衬底上制备锥状的图形化介质膜2,在所述图形化介质膜2远离所述衬底1的一端生长外延层。

87.其中,所述在衬底上制备锥状的图形化介质膜2包括:

88.在衬底上沉积一层介质膜,根据光刻掩模图形对所述介质膜进行光刻和蚀刻,得到锥状的图形化介质膜2。

89.具体的,在本实施例中,先在衬底上沉积一层介质膜,介质膜可以是sio2、al2o3或者si3n4,再在介质膜上用光刻加蚀刻的方式形成图形化介质膜2,所用光刻掩模图形示意图如图3所示。

90.其中,在所述图形化介质膜2远离所述衬底1的一端生长外延层包括:

91.在所述图形化介质膜远离所述衬底的一端依次生长n型氮化镓3、多层量子阱4和p型氮化镓5,得到外延层。

92.具体的,在本实施例中,在具有图形化介质膜2的衬底1上外延生长led外延层,外延层主要包括n型氮化镓3、多层量子阱4和p型氮化镓5。

93.s2、对所述外延层进行切割道13刻蚀。

94.其中,对所述外延层进行切割道刻蚀之前包括:

95.对所述外延层进行光刻和刻蚀,露出所述n型氮化镓3的表面。

96.其中,对所述外延层进行切割道13刻蚀包括:

97.使用光刻胶或者介质层作为掩模对所述外延层进行切割道13刻蚀,在所述外延层位置形成倒梯形的切割道上侧壁。

98.具体的,请参照图4,将外延片经光刻加刻蚀工艺后,露出n型氮化镓3表面;然后用光刻胶、介质层或两者结合作为掩模在芯片四周刻蚀形成切割道13。

99.s3、蚀刻所述切割道侧壁和底部露出的所述图形化介质膜2,在所述图形化介质膜2位置形成正梯形的切割道下侧壁。

100.具体的,切割道13刻蚀完成后,再用湿法腐蚀方式将切割道13底部和侧壁上裸露出来的图形化介质2去除,切割道下侧壁的顶面为切割道上侧壁的底面,这样形成的整体切割道侧壁形貌是一个倒梯形加正梯形的折线型。

101.s4、对所述切割道侧壁进行腐蚀,形成粗糙的切割道侧壁。

102.其中,在预设温度和时间下,使用粗化腐蚀溶液对所述切割道侧壁进行腐蚀,在具有所述n型氮化镓3的外延层部分形成粗糙的切割道侧壁;

103.所述粗化腐蚀溶液包含koh、naoh、h3po4或者tmah。

104.具体的,请参照图2,在一定温度下进行切割道侧壁外延腐蚀,最终形成粗糙的切割道侧壁。由于与介质层2相邻的外延层结晶性一般,且部分外延表面是n极性的,比较容易被溶液腐蚀,并形成较为粗糙的侧壁形貌,而现有技术中由于位于图形化介质以上的切割道侧壁大部分是ga极性的,溶液粗化形成的图形粗糙度较低,因此对倒装芯片进行刻蚀的粗化程度较弱。

105.较常用到的粗化腐蚀溶液有koh、naoh、h3po4、tmah等,需搭配不同的温度和时间进行腐蚀,侧壁靠下面部分的正梯形粗糙形貌更利于光从芯片侧面取出。

106.s5、在上述制得的芯片上方覆盖绝缘钝化层7和反射层8,得到mini led芯片。

107.其中,在上述制得的芯片上方覆盖绝缘钝化层7和反射层8之前包括:

108.在上述制得的芯片未对所述外延层进行光刻和刻蚀的区域覆盖电流扩展层6;

109.在所述电流扩展层和所述n型氮化镓的表面分别制作p型欧姆接触金属层9和n型欧姆接触金属层11。

110.其中,在上述制得的芯片上方覆盖绝缘钝化层7和反射层8包括:

111.在上述制得的芯片上方依次覆盖绝缘钝化层7和反射层8,并露出所述p型欧姆接触金属层9和n型欧姆接触金属层11;

112.所述在上述制得的芯片上方覆盖绝缘钝化7层和反射层8之后包括:

113.在所述p型欧姆接触金属层和n型欧姆接触金属层上方分别制作p型焊接金属电极10和n型焊接金属电极12。

114.具体的,在本实施例中,先进行电流扩展层6镀膜和p型欧姆接触金属层9、n型欧姆接触金属层11的制作,再进行绝缘钝化层7沉积和图形形成和绝缘全光谱反射层8沉积、光刻和刻蚀形成图形;

115.覆盖反射层8之后,还需要制作p型焊接金属电极10和n型焊接金属电极12;切割裂片形成芯粒;芯片测试,分选以及倒膜;采用锡膏或ausn共晶的方式倒装封装到pcb基板上,使得芯片的光从蓝宝石衬底1的背面出射;

116.再结合原有的衬底背面镀部分反射膜的工艺,能够让原本部分从蓝宝石背面直接出射的光被反射回芯片内,经正面反射层再次反射后从芯片侧面出射,使得芯片的侧面发

光的占比进一步提升,实现mini led芯片的大发光角度的要求。

117.因此,请参照图2和图4,常规倒装芯片的切割道上也有沉积绝缘全光谱反射层8,但是这样从多量子阱层4出射的光在遇到切割道侧壁时会被反射回芯片内部,从而使侧面出光减弱,芯片发光角变小。而本实施例采用切割道侧壁腐蚀粗化工艺后,即使切割道侧壁有全光谱反射层8覆盖,由于切割道侧壁靠下部分整体是正梯形的,其上覆盖的全光谱反射层8很薄,反射效率差,另外该部分侧壁表面粗糙度较大,以上三点均使得光容易从正梯形的侧壁处出射到芯片外面,从而提升侧面取光效率,增加芯片的发光角度。

118.在另一种可选的实施方式中,请参照图6,不制作p型欧姆接触金属层9和n型欧姆接触金属层11,直接由p型焊接金属电极10和n型焊接金属电极12与电流扩展层6或n型氮化镓3形成欧姆接触。

119.实施例二

120.请参照图1、图3、图5和图7,本实施例与实施例一的不同之处在于反射膜的沉积位置不同,具体为:

121.所述在上述制得的芯片上方覆盖绝缘钝化层和反射层还包括:

122.在未露出所述n型氮化镓的芯片上方依次覆盖绝缘钝化层和反射层,并露出所述p型欧姆接触金属层;

123.在露出所述n型氮化镓的芯片上方覆盖绝缘钝化层,并露出所述n型欧姆接触金属层。

124.在一种可选的实施方式中,请参照图5,先光刻,再沉积绝缘全光谱反射层8,然后使用剥离技术lift

‑

off形成图形,使得该绝缘全光谱反射层8只覆盖于p型氮化镓5的正上方区域。这样切割道侧壁上无绝缘全光谱反射层覆盖,从量子阱发出的光在遇到粗糙的切割道侧壁时,可以很容易出射到芯片外面,使得切割道侧壁的光取出效率大大提升,从而增加了芯片的发光角度。

125.在另一种可选的实施方式中,请参照图7,不制作p型欧姆接触金属层9和n型欧姆接触金属层11,并且先光刻,再沉积绝缘全光谱反射层8,从而在直接由p型焊接金属电极10和n型焊接金属电极12与电流扩展层6或n型氮化镓3形成欧姆接触的同时,使切割道侧壁上无绝缘全光谱反射层覆盖,增加了芯片的发光角度。

126.实施例三

127.请参照图2、图5至图7,一种mini led芯片,包括衬底、图形化介质膜、外延层、电流扩展层、p型欧姆接触金属层、n型欧姆接触金属层、绝缘钝化层、反射层、p型焊接金属电极和n型焊接金属电极;

128.图形化介质膜呈锥状,位于衬底正上方;

129.外延层位于图形化介质膜远离衬底的一端;

130.外延层包括露出n型氮化镓区域和未露出n型氮化镓区域;

131.露出n型氮化镓区域的外延层中包含切割道,切割道上侧壁在外延层位置呈倒梯形,切割道下侧壁在图形化介质膜位置呈正梯形,切割道下侧壁的顶面为切割道上侧壁的底面;

132.电流扩展层位于未露出n型氮化镓区域的外延层远离衬底的一端;

133.p型欧姆接触金属层和n型欧姆接触金属层分别位于电流扩展层和n型氮化镓的表

面;

134.绝缘钝化层和反射层位于上述芯片的表面,并露出p型欧姆接触金属层和n型欧姆接触金属层;

135.p型焊接金属电极和n型焊接金属电极位于p型欧姆接触金属层和n型欧姆接触金属层上方。

136.在一种可选的实施方式中,请参照图5,先光刻,再沉积绝缘全光谱反射层,使得该绝缘全光谱反射层只覆盖于p型氮化镓的正上方区域。

137.在另一种可选的实施方式中,请参照图6,不制作p型欧姆接触金属层和n型欧姆接触金属层,直接由p型焊接金属电极和n型焊接金属电极与电流扩展层或n型氮化镓形成欧姆接触。

138.在另一种可选的实施方式中,请参照图7,不制作p型欧姆接触金属层和n型欧姆接触金属层,并且先光刻,再沉积绝缘全光谱反射层,使得该绝缘全光谱反射层只覆盖于p型氮化镓的正上方区域。

139.综上所述,本发明提供的一种mini led芯片及其制造方法,在衬底上制备锥状图形化介质膜,在图形化介质膜远离所述衬底的一端生长外延层;对外延层进行切割道刻蚀,在做完切割道刻蚀后,切割道侧壁的底部会有部分图形化介质裸露在外面,需要蚀刻切割道侧壁和底部露出的所述图形化介质膜,由于图形化介质膜为锥状的,因此在图形化介质膜位置能够形成正梯形的切割道下侧壁;此时露出的外延由于有部分是n极性面,比较容易用溶液进行各向异性腐蚀,对切割道侧壁进行腐蚀,能够形成比较粗糙的侧壁表面,从而采用侧面粗化的方式增加光从芯片侧面提取的效率,提高了芯片的整体亮度,同时增加侧面出射光的占比,从而实现发光角度增大的效果;由于位于图形化介质以上的切割道侧壁大部分是ga极性的,溶液粗化形成的图形粗糙度较低,其粗化程度较弱,且其切割道上侧壁是倒梯形的,切割道下侧壁的顶面为切割道上侧壁的底面。这样形成的整体切割道侧壁形貌是一个倒梯形加正梯形的折线型的,侧壁靠下面部分的正梯形粗糙形貌更利于光从芯片侧面取出,使得芯片整体亮度提高,同时发光角度增大。覆盖反射膜时,可以芯片上方均覆盖反射膜,也可以仅在p型氮化镓外延层的上方覆盖反射层;仅在p型氮化镓外延层的上方覆盖反射层时,芯片的侧面取光效率更高,能够进一部增大芯片的发光角度,并且结合原有的衬底背面镀部分反射膜的工艺,能够让原本部分从蓝宝石背面直接出射的光被反射回芯片内,经正面反射层再次反射后从芯片侧面出射,使得芯片的侧面发光的占比进一步提升,实现mini led芯片的大发光角度的要求。

140.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。