1.本发明涉及烘干设备技术领域,具体涉及一种腐竹烘干设备及烘干方法。

背景技术:

2.腐竹,又称腐皮,是一种传统豆制品,具有浓郁的豆香味,同时还有着其他豆制品所不具备的独特口感。腐竹色泽黄白,油光透亮,含有丰富的蛋白质及多种营养成分,用清水浸泡3至5小时即可发开,可荤、素、烧、炒、凉拌、汤食等,食之清香爽口,荤、素食别有风味。

3.腐竹的生产过程是将豆浆加热煮沸后,经过一段时间的保温,表面形成一层薄膜,挑出后下垂成枝条状,再经干燥制成,目前的腐竹生产中,传统的烘干方式是自然晒干,或是工厂中采用烘干房进行烘干,目前的烘干房烘干一般是托盘式或者多层网带式,托盘式烘干,即待烘干物料通过人工装载在多个托盘上,托盘置于可移动烘干架的各层,将烘干架推入烘干房进行烘干,结束后再拉出,这种方式浪费大量人工和时间,烘干效率低,无法满足自动化生产的需求;多层网带式通过上层下落到下层的传递方式,反方向逐层降到最底层输出物料,多层网带式烘干腐竹的过程中,腐竹下落会造成腐竹的条状形态发生改变,严重影响腐竹的成品品质。

技术实现要素:

4.本发明的目的是提供一种腐竹烘干设备,解决腐竹烘干效率低,品质低的问题,本发明还提供一种腐竹烘干方法。

5.为实现上述目的,本发明采用如下技术方案:

6.一种腐竹烘干设备,包括烘干房、设在所述烘干房中的第一螺旋烘干设备和第二螺旋烘干设备,所述烘干房内设有两个保温隔间,所述第一螺旋烘干设备和所述第二螺旋烘干设备均设在对应的保温隔间中;第一螺旋烘干设备和第二螺旋烘干设备均包括上下螺旋设置的螺旋滑轨和供热装置,螺旋滑轨上架设有输送网带,所述输送网带依次绕第一螺旋烘干设备和第二螺旋烘干设备上的螺旋滑轨,再回到第一螺旋烘干设备上的螺旋滑轨上;所述供热装置设在所述螺旋滑轨一侧,其中,所述第一螺旋烘干设备和所述第二螺旋烘干设备中的供热装置均至少有两个,各供热装置上下设置,用于提供不同的烘干温度,在所述第一螺旋烘干设备和所述第二螺旋烘干设备中形成不同的温区。

7.进一步优选,所述第一螺旋烘干设备中的各供热装置之间设有隔板,所述第二螺旋烘干设备中的各供热装置之间设有隔板,各所述供热装置均对应有一个排湿风口,所述排湿风口用于排出烘干中产生的水蒸气。

8.进一步优选,所述第一螺旋烘干设备和所述第二螺旋烘干设备中均设有两个供热装置,各所述供热装置上下设置在所述螺旋滑轨一侧,使第一螺旋烘干设备和所述第二螺旋烘干设备中各形成两个温区。

9.进一步优选,所述供热装置包括热水换热装置和循环风扇,所述热水换热装置连

接有水泵,用于产生热量,所述循环风扇用于促进热量循环。

10.进一步优选,所述第一螺旋烘干设备一侧设有第一辊轴,所述第二螺旋烘干设备一侧设有第二辊轴,所述输送网依次绕第一螺旋烘干设备和第二螺旋烘干设备上的螺旋滑轨、第二辊轴、第一辊轴、再回到第一螺旋烘干设备上的螺旋滑轨上,其中,在第一辊轴一侧形成物料输入端,在第二辊轴一侧形成物料输出端,所述物料输入端和/或物料输出端设有网带清洗装置。

11.进一步优选,所述网带清洗装置包括网带喷淋管道和清洗池,其中,所述网带喷淋管道设在所述输送网带内侧,所述清洗池设在所述喷淋管道下方。

12.进一步优选,所述第一螺旋烘干设备和所述第二螺旋烘干设备之间设有张紧装置,所述输送网带在物料输出端依次绕过第二辊轴、张紧装置、第一辊轴,最后回到物料输入端。

13.进一步优选,所述张紧装置包括变向辊和张紧辊,所述变向辊用于改变输送网带的运行方向,所述张紧辊用于调整输送网带的松紧程度。

14.进一步优选,所述第一螺旋烘干设备和所述第二螺旋烘干设备中均设有转鼓,所述转鼓设在螺旋滑轨内侧合围的空间中,所述转鼓连接有驱动装置,所述转鼓的转动驱动所述输送网带沿所述螺旋滑轨移动。

15.采用上述腐竹烘干设备烘干腐竹,包括以下步骤:

16.1)上料:将腐竹段放置在物料输入端的网带上,均匀铺设,布料厚度2

‑

3cm;

17.2)第一温区烘干:控制第一温区的温度为40

‑

45℃,腐竹段在第一温区中的烘干时间控制在80

‑

90min;

18.3)第二温区烘干:控制第二温区的温度为50

‑

55℃,腐竹段在第二温区中的烘干时间控制在80

‑

90min;

19.4)第三温区烘干:控制第三温区的温度为60

‑

65℃,腐竹段在第三温区中的烘干时间控制在80

‑

90min;

20.5)第四温区烘干:控制第四温区的温度为55

‑

60℃,腐竹段在第四温区中的烘干时间控制在80

‑

90min。

21.本发明的有益效果:

22.本发明的腐竹烘干设备,腐竹生产出后,先经过切段,再均匀铺设在物料输入端的输送网带上,跟随输送网带的移动,在第一螺旋输送机构和第二螺旋输送机构中完成烘干,腐竹在输送网带上稳定运行,中途不会出现翻折等动作,腐竹保持静止状态,有利于保持腐竹的形态完整,规格统一,确保腐竹成品的高品质。同时腐竹烘干设备可设置在现有烘房中,显著降低成本,采用多个供热装置形成多个温区,对腐竹进行不同温度区间的烘干,精准控制腐竹的烘干时间和温度,保证腐竹的质量。

附图说明

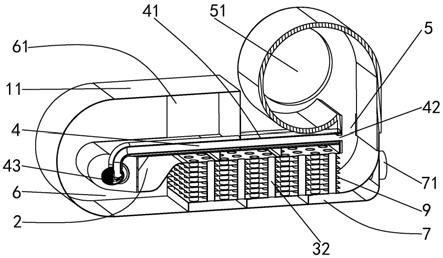

23.图1是本发明腐竹烘干设备的结构示意图;

24.图2是图1去掉烘干房后的结构示意图;

25.图3是本发明腐竹烘干设备去掉部分部件后的主视图;

26.图4是本发明腐竹烘干设备去掉部分部件后的俯视图;

27.图5是本发明腐竹烘干设备中张紧机构的结构示意图;

28.图6是本发明腐竹烘干设备中网带清洗装置的结构示意图。

29.图中各标记对应的名称:

30.1、烘干房,11、第一辊轴,12、第二辊轴,

31.2、第一螺旋烘干设备,21、支撑架,211、纵向支撑杆,212、横向支撑杆,22、螺旋导轨,221、内螺旋导轨,222、外螺旋导轨,23、转鼓,24、供热装置,241、循环风机,242、热水换热装置,243、变频水泵,244、排湿风机,25、电机,26、链条,27、保温隔板,

32.3、第二螺旋烘干设备,

33.4、输送网带,

34.5、张紧架,51、第一变向辊,52、第二变向辊,53、第三变向辊,54、第四变向辊,55、张紧辊,

35.6、网带驱动电机,

36.7、网带清洗装置,71、喷淋水管,72、清洗池,73、清洗水泵。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

38.本发明的实施例1:

39.图1-图6所示,腐竹烘干设备,包括烘干房1、设在烘干房1中的第一螺旋烘干设备2和第二螺旋烘干设备3,输送网带4依次沿第一螺旋烘干设备2和第二螺旋烘干设备3,再次回到第一螺旋烘干设备2形成闭环,腐竹经输送网带4输送进入烘干房1,在输送网带4上完成烘干和定形,完成腐竹的烘干作业。

40.本实施例中,烘干房1可以为新建的烘干房,也可以采用如托盘式烘干使用的烘干房等已有的烘干房,对正在使用的烘干房进行改造后,即可安装第一螺旋烘干设备2、第二螺旋烘干设备3等设备,提高产能和品质的同时降低设备成本。

41.如图1-图3所示,第一螺旋烘干设备2和第二螺旋烘干设备3左右设置,第一螺旋烘干设备2包括支撑架21、螺旋导轨22、转鼓23和供热装置24,其中,支撑架21包括纵向支撑杆211和横向支撑杆212,本实施例中,纵向支撑杆211有六个,六个纵向支撑杆211围成环形的支架,用于支撑螺旋导轨22,在六个纵向支撑杆211的上端和下端均连接有横向支撑杆212,其中,横向支撑杆212一端与纵向支撑杆211固定连接,另一端指向纵向支撑杆211合围区域的中心并连接在一起,纵向支撑杆211和横向支撑杆212配合形成笼形结构,起到一定的稳定作用。

42.螺旋导轨22架设在支撑架21上,螺旋导轨22包括内螺旋导轨221和外螺旋导轨222,内螺旋导轨221和外螺旋导轨222之间用于架设输送网带4,转鼓23设在内螺旋导轨221合围区域中,转鼓23上下设置,转鼓23的侧壁与输送网带4的边缘接触,转鼓23转动用于驱动输送网带4沿螺旋导轨22盘旋移动。

43.本实施例中,转鼓23通过电机25驱动,电机25设在烘干房1中,靠近转鼓23,电机25通过链条26与转鼓23传动连接,为转鼓23的转动提供动力。

44.图2和图4所示,为确保保温效果,本实施例中,第一螺旋烘干设备2设在单独的保

温隔间中,第一螺旋烘干设备2的左侧和右侧设有保温隔板27,保温隔板27上下设置,上端抵接在烘干房1的顶面,下端抵接在烘干房1的底面,形成单独的保温隔间,这样的设计便于对已有的烘干房进行改造,同时,保温隔板27上设有检修门,方便对第一螺旋烘干设备2进行维护。

45.第一螺旋烘干设备2中,在螺旋导轨22后侧设有供热装置24,用于为第一螺旋烘干设备2提供烘干的热源,供热装置24包括循环风机241和热水换热装置242,其中,循环风机241和热水换热装置242左右设置,热水换热装置242用于提供热源,循环风机241用于向第一螺旋烘干设备2吹风促进热风循环。

46.本实施例中,烘干的热源为太阳能,采用太阳能将水加热,并通过水泵将热水输送到热水换热装置242中进行循环,太阳能是清洁能源,不仅不产生二氧化碳,没有污染,且相比与其他供热方式显著降低成本。

47.图2所示,为确保烘干质量,本实施例中,供热装置24设置有两组,在第一螺旋烘干设备2中上下间隔设置,中间通过隔板分隔,将第一螺旋烘干设备2分为上下两个温区,两个温区记为第一温区和第二温区,其中,第一温区设在第二温区的下方,通过设置不同的温区,能够对不同的温区的温度进行精准调控,确保腐竹的烘干质量。

48.各供热装置24均对应有一个排湿风口,排湿风口设在保温隔板27上,排湿风口连接有排湿风机244,用于排出烘干中产生的水蒸气,提高烘干效果。

49.输送网带4从下往上沿螺旋导轨22盘旋向上,绕完第一螺旋烘干设备2中的螺旋导轨22后,进入第二螺旋烘干设备3,第二螺旋烘干设备3的结构与第一螺旋烘干设备2相同,只是在实际使用时放置的方位不同。

50.输送网带4从第一螺旋烘干设备2的上端绕出后,沿第二螺旋烘干设备3的上端进入第二螺旋烘干设备3中的螺旋导轨22中,沿螺旋导轨22盘旋向下,最后经第二螺旋烘干设备3的下端穿出。

51.第二螺旋烘干设备3也分为上下两个温区,记为第三温区和第四温区,其中,第三温区设在第四温区的上方。

52.烘干房1中,在第一螺旋烘干设备2左侧设有第一辊轴11,在第二螺旋烘干设备3右侧设有第二辊轴12,输送网带4依次绕第一螺旋烘干设备2和第二螺旋烘干设备3上的螺旋导轨22、第二辊轴12、第一辊轴11、再回到第一螺旋烘干设备2上的螺旋导轨22上,在第一辊轴11一侧形成物料输入端,在第二辊轴12一侧形成物料输出端。

53.图3和图5所示,输送网带4从物料输出端绕出后,在到物料输入端的回程上,设有张紧机构,张紧机构用于张紧输送网带4,张紧机构包括第一变向辊51、第二变向辊52、第三变向辊53、第四变向辊54和张紧辊55,第一变向辊51、第二变向辊52、第三变向辊53、第四变向辊54和张紧辊55设在第一螺旋烘干设备2和第二螺旋烘干设备3之间设置的张紧架5上,第一变向辊51、第二变向辊52、第三变向辊53、第四变向辊54上下设置,其中,输送网带4绕过第一变向辊51向上,然后绕过第二变向辊52,再绕过张紧辊55向上,然后绕过第四变向辊54、最后经第四变向辊54水平回到物料输入端。张紧辊55在张紧架5上可以上下滑动,通过调节张紧辊55的高度来调整输送网带4的松紧程度。

54.张紧架5上还设有网带驱动电机6,网带驱动电机6通过链轮与输送网带4传动连接,为输送网带4的移动提供动力。

55.本实施例中,第二螺旋烘干设备3一侧设有四个变频水泵243,四个变频水泵243分别与第一螺旋烘干设备2和第二螺旋烘干设备3中的四个热水换热装置242通过管道连接,为四个热水换热装置242提供稳定的热源。

56.腐竹生产出后,先经过切段,再均匀铺设在物料输入端的输送网带4上,跟随输送网带4的移动,在第一螺旋烘干设备2和第二螺旋烘干设备3中完成烘干,腐竹在输送网带4上稳定运行,中途不会出现翻折等动作,腐竹保持静止状态,有利于保持腐竹的形态完整,规格统一,确保腐竹成品的高品质。

57.腐竹烘干完成后,输送网带4上会粘上一些腐竹的残留物,需要清理输送网带4,本实施例中,物料输入端设有网带清洗装置7,能够将输送网带4清洗干净。

58.具体地,图2和图6所示,网带清洗装置7包括喷淋水管71、清洗池72和清洗水泵73,其中,喷淋水管71设在输送网带4内侧,清洗池72设在输送网带4下方,回程的输送网带4位于喷淋水管71和清洗池72之间,清洗水泵73设在清洗池72一侧。喷淋水管71上设有喷淋孔,用于向输送网带4上喷射热水对网带进行清洗,清洗后产生的废水落入清洗池72中,清洗水泵73用于向喷淋水管71提供水源。

59.本发明的实施例2:

60.使用腐竹烘干设备烘干腐竹的方法如下:

61.1)切段:将制作好的鲜腐竹用切段机切段,腐竹段要均匀,长短一致。

62.2)上料:将腐竹段放置在物料输入端的输送网带上,将腐竹段均匀铺设,布料厚度2cm,此时腐竹段的含水量为60%。

63.3)第一温区烘干:控制第一温区的温度为40℃,腐竹段在第一温区中的烘干时间控制在80min,此时腐竹段的含水量为50%。

64.4)第二温区烘干:控制第二温区的温度为50℃,腐竹段在第二温区中的烘干时间控制在80min,此时腐竹段的含水量为40%。

65.5)第三温区烘干:控制第三温区的温度为60℃,腐竹段在第三温区中的烘干时间控制在80min,此时腐竹的含水量为20%。

66.6)第四温区烘干:控制第四温区的温度为55℃,腐竹段在第四温区中的烘干时间控制在80min,此时腐竹的含水量为10%。

67.7)冷却:将完成烘干的腐竹段冷却降温。

68.腐竹段在四个温区中完成脱水和定形,收缩均匀,形状规整,含水量合适,不易在运输中破碎,具有较高的品质。

69.本发明的实施例3:

70.使用腐竹烘干设备烘干腐竹的方法如下:

71.1)切段:将制作好的鲜腐竹用切段机切段,腐竹段要均匀,长短一致。

72.2)上料:将腐竹段放置在物料输入端的输送网带上,将腐竹段均匀铺设,布料厚度3cm,此时腐竹段的含水量为60%。

73.3)第一温区烘干:控制第一温区的温度为40℃,腐竹段在第一温区中的烘干时间控制在90min,此时腐竹段的含水量为52%。

74.4)第二温区烘干:控制第二温区的温度为50℃,腐竹段在第二温区中的烘干时间控制在90min,此时腐竹段的含水量为41%。

75.5)第三温区烘干:控制第三温区的温度为60℃,腐竹段在第三温区中的烘干时间控制在90min,此时腐竹的含水量为22%。

76.6)第四温区烘干:控制第四温区的温度为55℃,腐竹段在第四温区中的烘干时间控制在90min,此时腐竹的含水量为12%。

77.7)冷却:将完成烘干的腐竹段冷却降温。

78.腐竹段在四个温区中完成脱水和定形,收缩均匀,形状规整,含水量较实施例2的大,但相较于实施例2,由于布料厚度较厚,一次烘干量有所增加。

79.本发明的实施例4:

80.使用腐竹烘干设备烘干腐竹的方法如下:

81.1)切段:将制作好的鲜腐竹用切段机切段,腐竹段要均匀,长短一致。

82.2)上料:将腐竹段放置在物料输入端的输送网带上,将腐竹段均匀铺设,布料厚度3cm,此时腐竹段的含水量为60%。

83.3)第一温区烘干:控制第一温区的温度为45℃,腐竹段在第一温区中的烘干时间控制在80min,此时腐竹段的含水量为50%。

84.4)第二温区烘干:控制第二温区的温度为55℃,腐竹段在第二温区中的烘干时间控制在90min,此时腐竹段的含水量为40%。

85.5)第三温区烘干:控制第三温区的温度为65℃,腐竹段在第三温区中的烘干时间控制在80min,此时腐竹的含水量为20%。

86.6)第四温区烘干:控制第四温区的温度为60℃,腐竹段在第四温区中的烘干时间控制在90min,此时腐竹的含水量为10%。

87.7)冷却:将完成烘干的腐竹段冷却降温。

88.腐竹段在四个温区中完成脱水和定形,收缩均匀,形状规整。

89.本实施例中,第一螺旋烘干设备2和第二螺旋烘干设备3中的转鼓23各连接有电机25,在其他实施例中,两个转鼓23共用一个电机25,节省了成本。

90.在其他实施例中,供热装置24采用热泵或者电加热。

91.在其他实施例中,网带清洗装置7设在物料输出端。

92.在其他实施例中,物料输入端和物料输出端均设有网带清洗装置7。

93.在其他实施例中,第一螺旋烘干设备2中的供热装置24设有三个,三个供热装置24上下设置,形成三个不同的温区,第二螺旋烘干室设备中的供热装置24设有三个,三个供热装置24上下设置,形成三个不同的温区。

94.在其他实施例中,第一螺旋烘干设备2中的供热装置24设有四个,四个供热装置24上下设置,形成四个不同的温区,第二螺旋烘干3设备中的供热装置24设有四个,四个供热装置24上下设置,形成四个不同的温区。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。