1.本发明属无机非金属材料技术领域,尤其是一种高温含粉气体降温处理及热量回收装置。

背景技术:

2.目前,生产纳米级碳质粉体材料的乙醇裂解炉气中、生产炭黑的乙炔裂解炉气中含有大量的粉体组分(如碳纳米管、炭黑)、且温度高,对这些气体进行降温、气固分离等处理的现有技术存在工序繁杂、设备多、空间占用大的缺点,为避免高温气体烧毁干法收集(或气固分离)设备(如电捕尘)的问题,采用喷洒水或水蒸汽对这种高温气降温的处理技术存在增加后序粉尘收集(或气固分离)设备的气体处理量、大量显热得不到有效回收利用的缺点;并且存在直接喷水或喷蒸汽造成裂解炉气中的粉体团聚降低碳质粉体材料的品质(如分散性变差、气凝胶特征伤失)的缺点,若能提供一种高温含粉气体降温处理及热量回收装置,达到将含粉高温气体降温的同时、并满足后续气固分离设备(如电收尘器)回收设备使用条件并回收其中热量、同时避免喷水或喷蒸汽造成的微粉团聚等不良现象发生,不仅可减少直接喷水冷却的水消耗,对提高产品质量、节能减排有积极意义。

技术实现要素:

3.本发明的发明目的:主要针对上述情况,为克服现有技术之缺点,本发明之目的就是提供一种非直接喷水降温即可将含粉高温气体降温、避免喷水或喷蒸汽造成微粉团聚等不良现象发生的,并满足后续气固分离设备(如电收尘器)收集粉体设备使用温度条件的、并可提高产品质量且可回收含粉高温气体中热量的、含粉高温气体降温及热量回收装置。

4.本发明的技术方案为:提供了一种高温含粉气体降温处理及热量回收装置, 包括筒壳件、出气管固定板、布气管固定板、气

‑

汽隔板、多个布气导管、多个换热支管、多个出气导管、冷却气出口管、蒸汽出口总管、补水管、热气进口管和液位计,出气管固定板为设有多个出气导管插装孔的圆板,布气管固定板为设有多个布气导管过孔的圆形板,气

‑

汽隔板为设有多个换热支管连接固定孔的圆形板件,出气管固定板的出气导管插装孔的个数、布气管固定板上的布气导管过孔的个数均与气

‑

汽隔板上的换热支管连接固定孔的个数相等,筒壳件由锥筒状的壳顶、圆筒壳及圆形底板构成,圆筒壳的上端与壳顶的大开口端密闭相通相连,圆筒壳的下端与圆形底板外边沿密闭相通相连,冷却气出口管连接固定于壳顶的小口端的中心部位,出气管固定板位于壳顶与圆筒壳之间且密闭的固定于圆筒壳的内壁,布气管固定板与出气管固定板相互平行且两者之间的距离与热气进口管的外径相匹配,热气进口管密闭的与出气管固定板与布气管固定板之间圆筒壳的侧壁相通相连,气

‑

汽隔板平行的位于布气管固定板之下且固定于圆筒壳的内壁,气

‑

汽隔板与布气管固定板之间的距离与布气导管的长度相匹配,出气导管插装孔、布气导管过孔、换热支管连接固定孔的位置上下匹配对应,布气导管为由内腔为渐缩形锥管经喉口直管与内腔为渐扩形锥管匹配、光滑的相通连而成的匀气管件,布气导管的喉口直管处设有一个以上的径向通孔,径向通

孔与布气导管的中心轴线垂直,径向通孔的内径与喉口直管的内径匹配,换热支管为下端部封闭的直管,换热支管的上顶端与布气导管的下底端密封且内腔光滑的相通连,出气导管为中心通透的直管件,出气导管的外径匹配的小于出气喉口直管的内径,布气导管上端紧密匹配的插装于布气导管过孔,换热支管经换热支管连接固定孔密闭的与气

‑

汽隔板固定在一起,出气导管的上端经出气导管插装孔与出气管固定板密闭的固定相连,出气导管经气喉口直管插装于换热支管内,出气导管下端面与换热支管封闭端内壁面之间的距离与出气导管的外径与换热支管的内径差相匹配,补水管相匹配且相通连的固定于圆筒壳下段的侧面,蒸汽出口总管匹配的固定于壳顶上段且与筒壳件相通相连。

5.所述的液位计为浮子液位计,液位计的上端与蒸汽出口总管相通相连,液位计的下端与补水管相通相连,蒸汽出口总管上设有安全阀、放散阀、压力表,蒸汽出口总管的末端设有蒸汽排放阀,补水管的末端设有补水控制阀,与补水管位置匹配的筒壳件的下段设有常闭式清污阀,筒壳件的圆形底板下部设有支架。

6.所述的出气导管为由内层圆管与外层圆管构成的部件,内层圆管的上、下端部与外层圆管的上、下端部均分别经位于内层圆管外壁与外层圆管内壁的环状端盖密闭相连,内层圆管的中心轴线与外层圆管的中心轴线相重合,内层圆管、外层圆管与两个环状端盖之间的腔隙置有隔热填料件。

7.本发明的有益效果是:本发明提供了提供了一种高温含粉气体降温处理及热量回收装置,本发明以蒸汽形式回收了高温含粉气体中热量、并以间壁冷却的结构实现了避免了高温含粉气体中水蒸汽发生冷凝损伤粉体的品质不良现象(如团聚、气凝胶特性丢失等)发生的目的,为干法收集高温含粉气体中粉体设备的正常作业奠定良好基础,本发明的均压室构造及布气导管等达到了热气流在每支换热支管的均匀分配效果,提高了换热的效率也保证了每根换热支管内的气体温度的均匀性,使气流在每根换热支管中既不产生水蒸汽冷凝现象也不产生温度过高现象,且具有可避免气流管路堵塞、结构紧凑、安全性高、寿命长的特点。

附图说明

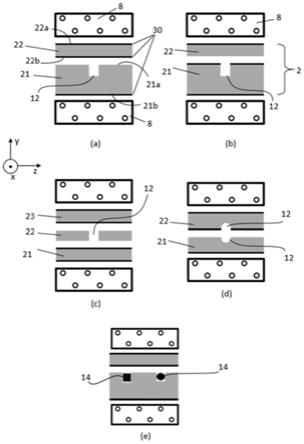

8.图1为本发明的主要部件的外形结构示意图。

9.图2为本发明的主要部件装配的剖视图装配示意图。

10.图3为本发明的出气管固定板的结构示意图。

11.图4为本发明的布气管插装板的结构示意图。

12.图5为本发明的汽

‑

气隔板的结构示意图。

13.图6为本发明的布气导管、换热支管及布气管固定板装配局部剖视图。

14.图7为本发明的出气导管的结构示意图。

15.图8为本发明的气体均匀分配原理。

16.其中:1为筒壳件;2为出气管固定板;3为布气管固定板;4为气

‑

汽隔板;5为布气导管;6为换热支管;7为出气导管;8为冷却气出口管;9为蒸汽出口总管;10为补水管;11为热气进口管;12为出气导管插装孔;13为布气导管过孔;14为换热支管连接固定孔;15为壳顶;16为圆筒壳;17为圆形底板;18为渐缩形锥管;19为渐扩形锥管;20为径向通孔;201为浮子液位计;202为安全阀;203为放散阀;204为压力表;205为蒸汽排放阀;206为补水控制阀;

207为常闭式清污阀;208为支架;301为内层圆管;302为外层圆管;303为环状端盖;304为隔热填料件。

17.具体实施方式:以下结合附图对本发明的具体实施方式作进一步详细说明。

18.由图1至图8给出了一种高温含粉气体降温处理及热量回收装置,包括筒壳件1、出气管固定板2、布气管固定板3、气

‑

汽隔板4、多个布气导管5、多个换热支管6、多个出气导管7、冷却气出口管8、蒸汽出口总管9、补水管10、热气进口管11和液位计,出气管固定板2为设有多个出气导管插装孔12的圆板,布气管固定板3为设有多个布气导管过孔13的圆形板,气

‑

汽隔板4为设有多个换热支管连接固定孔14的圆形板件,出气管固定板2的出气导管插装孔12的个数、布气管固定板3上的布气导管过孔13的个数均与气

‑

汽隔板4上的换热支管连接固定孔14的个数相等,筒壳件1由锥筒状的壳顶15、圆筒壳16及圆形底板17构成,圆筒壳16的上端与壳顶15的大开口端密闭相通相连,圆筒壳16的下端与圆形底板17外边沿密闭相通相连,冷却气出口管8连接固定于壳顶15的小口端的中心部位,出气管固定板2位于壳顶15与圆筒壳16之间且密闭的固定于圆筒壳16的内壁,布气管固定板3与出气管固定板2相互平行且两者之间的距离与热气进口管11的外径相匹配,热气进口管11密闭的与出气管固定板2与布气管固定板3之间圆筒壳16的侧壁相通相连,气

‑

汽隔板4平行的位于布气管固定板3之下且固定于圆筒壳16的内壁,气

‑

汽隔板4与布气管固定板3之间的距离与布气导管5的长度相匹配,出气导管插装孔12、布气导管过孔13、换热支管连接固定孔14的位置上下匹配对应,布气导管5为由内腔为渐缩形锥管18经喉口直管与内腔为渐扩形锥管19匹配、光滑的相通连而成的匀气管件,布气导管5的喉口直管处设有一个以上的径向通孔20,径向通孔20与布气导管5的中心轴线垂直,径向通孔20的内径与喉口直管的内径匹配,换热支管6为下端部封闭的直管,换热支管6的上顶端与布气导管5的下底端密封且内腔光滑的相通连,出气导管7为中心通透的直管件,出气导管7的外径匹配的小于出气喉口直管的内径,布气导管5上端紧密匹配的插装于布气导管过孔13,换热支管6经换热支管连接固定孔14密闭的与气

‑

汽隔板4固定在一起,出气导管7的上端经出气导管插装孔12与出气管固定板2密闭的固定相连,出气导管7经气喉口直管插装于换热支管6内,出气导管7下端面与换热支管6封闭端内壁面之间的距离与出气导管7的外径与换热支管6的内径差相匹配,补水管10相匹配且相通连的固定于圆筒壳16下段的侧面,蒸汽出口总管9匹配的固定于壳顶15上段且与筒壳件1相通相连。

19.所述的液位计为浮子液位计201,液位计的上端与蒸汽出口总管9相通相连,液位计的下端与补水管10相通相连,蒸汽出口总管9上设有安全阀202、放散阀203、压力表204,蒸汽出口总管9的末端设有蒸汽排放阀205,补水管10的末端设有补水控制阀206,与补水管10位置匹配的筒壳件1的下段设有常闭式清污阀207,筒壳件1的圆形底板17下部设有支架208。

20.所述的出气导管7为由内层圆管301与外层圆管302构成的部件,内层圆管301的上、下端部与外层圆管302的上、下端部均分别经位于内层圆管301外壁与外层圆管302内壁的环状端盖303密闭相连,内层圆管301的中心轴线与外层圆管302的中心轴线相重合,内层圆管301、外层圆管302与两个环状端盖303之间的腔隙置有隔热填料件304。

21.实施例一:本发明生产纳米级碳粉材料的乙醇裂解炉气(温度高达800℃以上,含

有水蒸汽及浓度较高的碳质细粉运行前备好前文所述各部件并将各部件连接组装好,热气进口管11的内径为250mm,筒壳件1的总高度为3.8米,圆筒壳16的总高度为3.0米,圆筒壳16的内径2.5米,换热支管6的长度为2.5米,换热支管6的内径为25mm,使用时将热气进口管11经外配的热气阀与乙醇裂解炉气连接好,将冷却气出口管8经外配的气阀与外配的粉体收集器(电捕收集器)连接好,补水管10及补水控制阀206与外配的供水系统连接好,用外配的供水系统与浮子液位计201及蒸汽排放阀205整体配合使用控制圆筒壳16内的水位在适当位置,本发明使用时,乙醇裂解炉气经热气进口管11流入到出气管固定板2、布气管固定板3与圆筒壳16围成的腔室,气流在圆筒壳16内壁、出气管固定板2的约束下流入到每个布气导管5的上端进口、经布气导管5与出气导管7之间的间隙达到换热支管6的下顶端后进入出气导管7折返向上流动,气流最后进入壳顶15与出气管固定板2围成的腔室,最后从冷却气出口管8排出进入到外配的粉体收集器,在此过程中,气体经换热支管6的管壁与圆筒壳16内的水发生热交换将热量将乙醇裂解炉气中的显热传递给水(将烟气中显热转变成可直接利用的水蒸汽,图8中空心箭头所示气流走向),在气流经换热支管6与水进行的热交换过程中,换热支管6内的气流温度最低处在换热支管6上位置最低处同时也位于水面之下,从传热原理可知,当经过冷却的气体温度低于水的沸点时,热交换条件强化圆筒壳16的自然对流和强制对流,使圆筒壳16内水的温度趋于均匀,适当的换热支管6的个数及长度(或总换热面积)可使气体经换热支管6最下端温度在粉体收集器的正常运行温度同时高于水的沸点,换热支管6内的气流与圆筒壳16水的汽化的换热量远远大于换热支管6内的气流与出气导管7内的气流之间的气

‑

气热交换量,气流在出气导管7发生微弱的升温现象,可进一步保证乙醇裂解炉气中的水蒸汽不发生冷凝现象。这样就达到了不用喷水或喷水蒸汽就可使乙醇裂解炉气的温度达到高于气体沸点(或露点)并低于干法收集设备的正常工作温度,同时减少了直接喷过热蒸汽的消耗以及后序设备运行消耗(赢总通气量增大且粉体浓度降低),并可减少或避免微粉团聚等不良现象发生,保证回收的乙醇裂解炉气中微粉的品质。本发明应用时,气

‑

汽隔板4、布气管固定板3及圆筒壳16之间内腔空隙构造出了进气室(图8中a

‑

a所示区域)气体静压强相等的均压室(图8中d

‑

d所示区域,图8中箭头所示为气流走向),每个布气导管5的径向通孔20均与均压室相通,当气流流经布气导管5时,气流先在面积逐渐收缩的渐缩锥管20内流动,发生流速增加而压强降低的能量转换过程,当流入到相邻或相隔的到布气导管5的气流不均现象发生时,进入到相邻或相隔的布气导管5的压力能即气体压强和动能不等,会使相邻或相隔的布气导管5之间的径向通孔20内的气流静压强在喉口直管处不相等,这样就会发生均压室内气体与喉口直管处的气体存在压强差,进而产生布气导管5内的气体流出喉口直管(该处气流匀布器件内的气流强)或均压室内的气体流进喉口直管(该处气流匀布器件内的气流弱)的现象,布气导管5与均压室之间的气流再分配现象保证了进入换热支管6的气流分布均匀,布气导管5的渐扩形锥管19一方面使喉口直管处的气体背压增加(流速减小压强增加的能量转换过程)同时达到布气导管5与换热支管6之间的内腔的匹配性和光滑性,布气导管5与均压室的结构就实现了气流在每个换热支管6内的分布均匀的效果,提高了换热的效率也保证了每根换热支管内的气体温度的均匀性,既不产生水蒸汽冷凝现象也不产生温度过高现象,本发明的气流在管路的均匀分布及直通直立式结构可减少或避免乙醇裂解炉气中粉体的沉积堵塞现象,冷却气出口管8在筒壳件1的蒸汽区域之上,可彻底避免冷却气中冷凝气出现。

22.本发明的出气管固定板2与出气导管7的连接结构允许出气导管7在长度发方向上自由伸缩,布气导管5上端部位采用紧密的过渡配合方式插装于布气导管过孔13内,换热支管6经换热支管连接固定孔14密闭的连接于气

‑

汽隔板,允许换热支管6在长度发方向上自由伸缩,这样可大幅度减少或避免换热支管6等部件因热应力造成的开裂或开焊现象。这些特点表明本发明具有结构紧凑、安全性高、寿命长的特点。

23.本发明以蒸汽形式回收了高温含粉气体中的热量、并实现了避免高温含粉气体中水蒸汽发生冷凝损伤粉体的品质不良现象发生(如团聚、气凝胶特性丢失等)的目的,为干法收集高温含粉气体中纳米级粉体设备的正常作业奠定良好基础,本发明的均压室构造及布气导管等一起实现了热气流在每支换热支管的均匀分配的效果,提高了换热的效率也保证了每根换热支管内的气体温度的均匀性,使气流在每根换热支管中既不产生水蒸汽冷凝现象也不产生温度过高现象,本发明具有避免气流管路堵塞、结构紧凑、安全性高、寿命长的特点,本发明出气口位置在上部,可使后序设备的安装高度降低。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。