1.本发明属能源动力技术领域,尤其是一种烟气冷却及余热发电一体化装置。

背景技术:

2.目前,民用燃气设备的废气及工业窑炉如高炉、焦炉等净化后的煤气等热气体(尤其是温度低于150℃气体的余热)得不到充分利用,高炉、焦炉等净化后的煤气因含有大量的水蒸气影响煤气的实际燃烧温度,现有的技术及装备存在回收热效率低、回收环节多、流程长、工序设备种类多,空间占用大、投资大等缺点,若能提供一种可回收热气体中的显热和潜热、传热效率高、设备紧凑且集烟气冷却及余热发电于一体的装置,对减少设备空间占用和投资、提高能源效率和节能减排有积极意义。

技术实现要素:

3.本发明的发明目的:主要针对上述情况,为克服现有技术之缺点,本发明之目的就是提供一种可回收烟气中的显热和潜热、热效率高、余热回收充分、设备简单、结构紧凑、空间占用小的烟气冷却及余热发电一体化装置。

4.本发明的技术方案为:提供了一种烟气冷却及余热发电一体化装置,包括发电机、斯特林发动机、传动构件和烟气冷却蒸汽发生器,烟气冷却蒸汽发生器由水箱底板、均气管固定板、布风板、多个气流匀布器件、多个导气支管、多个换热支管、进气总管、冷却气出口管、圆筒形外壳、补水管和液位计构成,气流匀布器件由内腔为渐缩锥管经光滑匹配的喉口直管与渐扩锥管相通连而成的均气管,气流匀布器件的喉口直管处设有一个以上的径向通孔,径向通孔与气流匀布器件的中心轴线垂直,径向通孔的内径与喉口直管的内径匹配,换热支管为上顶端封闭的直管,导气支管为两端通透的直管,导气支管的外径匹配的小于换热支管的内径,水箱底板为设有多个换热支管连接固定孔的圆板,均气管固定板为设有多个气流匀布器件插装固定孔的圆形的板盘,布风板为设有多个气流匀布器件插装过孔和一个导风锥的圆形板件,导风锥位于布风板下表面的中心部位,导风锥的锥底直径及锥尖高度均与进气总管内径匹配,均气管固定板上的气流匀布器件插装固定孔的个数、布风板上的气流匀布器件插装过孔的个数均与水箱底板上的换热支管连接固定孔相等,圆筒形外壳由圆筒壳、圆形顶板及圆形底板构成,圆形顶板、圆形底板分别连接固定于圆筒壳的上端和下端,圆形顶板的边部设有不少于两个的发动机换气缸插装固定孔且每个发动机换气缸插装固定孔的中心轴线相互平行且位于同一个节圆柱面,圆形底板的中心部位设有进气总管,水箱底板、均气管固定板、布风板自上而下相互平行且均密封的连接固定于圆筒壳的内壁,布风板与均气管固定板之间的距离与气流匀布器件的长度匹配,水箱底板与均气管固定板之间的距离与布风板与均气管固定板之间的距离匹配,布风板、均气管固定板、水箱底板的中心轴线相互重合,气流匀布器件插装过孔,换热支管连接固定孔、气流匀布器件插装固定孔的位置上下对应匹配,换热支管的开口端插装于水箱底板上的换热支管连接固定孔内且密封的与水箱底板固定相连,导气支管插装于换热支管内,导气支管的上顶端与换热

支管密闭端之间的距离与换热支管的内径与导气支管的外径差相匹配,导气支管的下顶端与气流匀布器件的上顶端密封且光滑的相通连,气流匀布器件的上端部位于气流匀布器件插装固定孔并与均气管固定板密封的固定相连,气流匀布器件的下端部位紧密匹配的插装于气流匀布器件插装过孔内,冷却气出口管插装固定于水箱底板与均气管固定板之间的圆筒壳的侧面且与圆筒形外壳相通连,传动构件由连接支架、变速改向轮轴件、设有台阶状轴承插装通孔的轴向受力轴承盘座、设有阶梯状轴承插装通孔的径向受力轴承座构成,连接支架由一个连接圆盘与多个均布的斜撑筋板构成,连接圆盘的中心部位设有一个传动轴过孔,边部设有多个电机连接螺纹孔,传动轴过孔与电机连接螺纹孔之间设有多个轴承座连接螺纹通孔,连接支架的斜撑筋板匹配的固定在圆筒形外壳上,径向受力轴承座由旋装于轴承座连接螺纹通孔的螺钉固定于连接圆盘的上表面,轴向受力轴承盘座由旋装于轴承座连接螺纹通孔的螺钉固定于连接圆盘的下表面,每个电机连接螺纹孔的中心轴线相互平行且位于同一个节圆柱面,轴承座连接螺纹通孔的中心轴线相互平行且位于同一个节圆柱面,电机连接螺纹孔的中心轴线所在节圆柱面、轴承座连接螺纹通孔的中心轴线所在节圆柱面、发动机换气缸插装固定孔的中心轴线所在的节圆柱面的中心轴线均与传动轴过孔的中心轴线重合,变速改向轮轴件为上顶部设有传动转盘、下部设有阶梯轴的轮轴件,阶梯轴的上段为圆轴段、下段为支撑缩颈短轴段,径向受力轴承座内匹配的置有径向受力轴承,轴向受力轴承盘座内匹配的置有轴向受力轴承,变速改向轮轴件的阶梯轴插装于径向受力轴承之内并经传动轴过孔插装于轴向受力轴承且支撑缩颈短轴段匹配的伸出轴向受力轴承盘座,变速改向轮轴件的中心轴线与传动轴过孔的中心轴线重合,支撑缩颈短轴段的下端部经联轴器与发电机的输入轴固定相连,发电机经置于电机连接螺纹孔的螺钉固定于连接圆盘的底面,斯特林发动机包括吸热换气缸、动力气缸、曲柄轴转轴机架、曲柄轴转轴和传动飞轮,吸热换气缸为上顶端设有凸沿端盖的柱状密闭的空心圆筒,吸热换气缸插装于圆形顶板的发动机换气缸插装固定孔内,吸热换气缸的凸沿端盖置于圆形顶板的上表面且与圆形顶板密封固定,吸热换气缸的凸沿端盖的中心部位设有连杆过孔,吸热换气缸内设有换气活塞,换气活塞上连接有换气活塞连杆,换气活塞连杆由直动杆和摆杆经铰轴连接在一起构成,换气活塞连杆的直动杆经连杆过孔伸出吸热换气缸的凸沿端盖,换气活塞连杆的摆杆位于吸热换气缸的之外,动力气缸和曲柄轴转轴机架固定于吸热换气缸的凸沿端盖上,动力气缸内设有动力活塞,动力活塞上连接有动力活塞连杆,曲柄轴转轴安装于曲柄轴转轴机架上,换气活塞连杆的摆杆和动力活塞连杆分别匹配的与曲柄轴转轴的相应部位相连,曲柄轴转轴的一个端部与传动飞轮相连,传动飞轮的轮面与变速改向轮轴件的传动盘的盘面之间相贴、相切,传动飞轮与变速改向轮轴件的传动盘之间为传动配合。

5.所述的斯特林发动机为低温差式斯特林发动机,同一台斯特林发动机上的换气活塞与动力活塞的运动相位匹配,各个斯特林发动机的转动方向一致且转动相位匹配,传动飞轮的轮面为圆柱面,变速改向轮轴件的传动盘的盘面为平面,每个传动飞轮的轮面的中心轴线均与变速改向轮轴件的传动盘的中心轴线垂直交叉。

6.所述的传动飞轮与变速改向轮轴件的传动盘相贴的节面为圆锥面,且每个传动飞轮的轮面的中心轴线均与变速改向轮轴件的传动盘的中心轴线垂直交叉。

7.所述的传动飞轮与变速改向轮轴件的传动盘的配合为斜齿轮面配合,且每个传动飞轮的中心轴线均与变速改向轮轴件的传动盘的中心轴线垂直交叉。

8.所述的烟气冷却蒸汽发生器的补水管的位置匹配的高于水箱底板,补水管相通相连的固定于圆筒壳的侧面,补水管的进口端设有补水控制阀,圆筒壳的侧面设有蒸汽排放管,补水管与蒸汽排放管的位置上下对应匹配,液位计为浮子液位计,液位计的上端与蒸汽排放管相通相连,液位计的下端与补水管相通相连,蒸汽排放管的末端设有排放阀,蒸汽排放管上设有压力表,烟气冷却蒸汽发生器的下端部位设有底座架。

9.所述的导气支管由多层同心圆管构成,导气支管的最内层的内层圆管的上顶端管与导气支管的最外层的外层圆管的上顶端之间经环状盖板固定在一起,导气支管的最内层的内层圆管的下顶端与导气支管的最外层的外层圆管的下顶端之间经环状盖板固定在一起,导气支管的最内层的内层圆管与导气支管的最外层的外层圆管之间设有一个以上的内夹层圆管,导气支管中两层相邻的同心圆管之间的环隙不大于3mm。

10.所述的动力气缸的外部设有散热筋片,吸热换气缸的外部设有吸热翅片。

11.本发明的有益效果是:本发明实现了烟气冷却和发电的效果和目的,本发明的气流匀布器件与等压室构造达到了使气流在每支换热支管内的气流均匀的效果,进而提高换热效率,本发明的导气支管和换热支管与水热交换方式达到了使烟气中过热蒸汽冷凝进而可回收烟气中的显热和潜热的效果,具有余热回收充分、适用热烟气温度范围广的特点,本发明的传动构件实现了将多台斯特林发动机的动力汇集后向一个发电机提供动力的效果,本发明集烟气冷却、余热发电于一体,具有设备简单、结构紧凑、空间占用小的优点。

附图说明

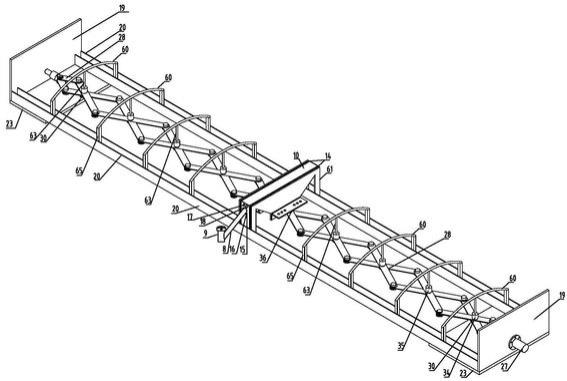

12.图1为本发明的主要部件的装配结构示意图。

13.图2为本发明的主要部件装配剖视图。

14.图3为本发明的水箱底板的结构示意图。

15.图4为本发明的均气管固定板的结构示意图。

16.图5为本发明的布风板的导风锥位朝上时的结构示意图。

17.图6为本发明的圆形顶板的结构示意图。

18.图7为本发明的发电机、连接支架与阶梯轴的装配示意图。

19.图8为本发明的连接支架的结构示意图。

20.图9为本发明的变速改向轮轴件的结构示意图。

21.图10为本发明的斯特林发动机的结构示意放大图。

22.图11为本发明的导气支管的结构剖视放大图。

23.图12为本发明的气流均布器件的原理示意图。

24.图13为本发明的工作原理示意图。

25.其中:1为发电机;2为斯特林发动机;3为传动构件;4为水箱底板;5为均气管固定板;6为布风板;7为气流匀布器件;8为导气支管;9为换热支管;10为进气总管;11为冷却气出口管;12为圆筒形外壳;13为补水管;14为液位计;15为渐缩锥管;16为喉口直管;17为渐扩锥管;18为径向通孔;19为换热支管连接固定孔;20为气流匀布器件插装固定孔;21为气流匀布器件插装过孔;22为导风锥;23为圆筒壳;24为圆形顶板;25为圆形底板;26为发动机换气缸插装固定孔;27为由连接支架;28为变速改向轮轴件;29为轴向受力轴承盘座;30为径向受力轴承座;31为连接圆盘;32为斜撑筋板;33为传动轴过孔;34为电机连接螺纹孔;35

为轴承座连接螺纹通孔;36为传动转盘;37为阶梯轴;38为支撑缩颈短轴段;39为径向受力轴承;40为轴向受力轴承;41为联轴器;42为吸热换气缸;43为动力气缸;44为曲柄轴转轴机架;45为曲柄轴转轴;46为传动飞轮;47为凸沿端盖;48为换气活塞;49为换气活塞连杆;50为动力活塞;51为动力活塞连杆;501为补水控制阀;502为蒸汽排放管;503为蒸汽排放阀;504为压力表;505为底座架;601为内层圆管;602为外层圆管;603为环状盖板;604为内夹层圆管。

26.具体实施方式:以下结合附图对本发明的具体实施方式作进一步详细说明。

27.由图1至图13给出了一种烟气冷却及余热发电一体化装置,包括发电机1、斯特林发动机2、传动构件3和烟气冷却蒸汽发生器,烟气冷却蒸汽发生器由水箱底板4、均气管固定板5、布风板6、多个气流匀布器件7、多个导气支管8、多个换热支管9、进气总管10、冷却气出口管11、圆筒形外壳12、补水管13和液位计14构成,气流匀布器件7由内腔为渐缩锥管15经光滑匹配的喉口直管16与渐扩锥管17相通连而成的均气管,气流匀布器件7的喉口直管16处设有一个以上的径向通孔18,径向通孔18与气流匀布器件7的中心轴线垂直,径向通孔18的内径与喉口直管16的内径匹配,换热支管9为上顶端封闭的直管,导气支管8为两端通透的直管,导气支管8的外径匹配的小于换热支管9的内径,水箱底板4为设有多个换热支管连接固定孔19的圆板,均气管固定板5为设有多个气流匀布器件插装固定孔20的圆形的板盘,布风板6为设有多个气流匀布器件插装过孔21和一个导风锥22的圆形板件,导风锥22位于布风板6下表面的中心部位,导风锥22的锥底直径及锥尖高度均与进气总管10内径匹配,均气管固定板5上的气流匀布器件插装固定孔20的个数、布风板6上的气流匀布器件插装过孔21的个数均与水箱底板4上的换热支管连接固定孔19相等,圆筒形外壳12由圆筒壳23、圆形顶板24及圆形底板25构成,圆形顶板24、圆形底板25分别连接固定于圆筒壳23的上端和下端,圆形顶板24的边部设有不少于两个的发动机换气缸插装固定孔26且每个发动机换气缸插装固定孔26的中心轴线相互平行且位于同一个节圆柱面,圆形底板25的中心部位设有进气总管10,水箱底板4、均气管固定板5、布风板6自上而下相互平行且均密封的连接固定于圆筒壳23的内壁,布风板6与均气管固定板5之间的距离与气流匀布器件7的长度匹配,水箱底板4与均气管固定板5之间的距离与布风板6与均气管固定板5之间的距离匹配,布风板6、均气管固定板5、水箱底板4的中心轴线相互重合,气流匀布器件插装过孔21、换热支管连接固定孔19、气流匀布器件插装固定孔20的位置上下对应匹配,换热支管9的开口端插装于水箱底板4上的换热支管连接固定孔19内且密封的与水箱底板4固定相连,导气支管8插装于换热支管9内,导气支管8的上顶端与换热支管9密闭端之间的距离与换热支管9的内径与导气支管8的外径差相匹配,导气支管8的下顶端与气流匀布器件7的上顶端密封且光滑的相通连,气流匀布器件7的上端部位于气流匀布器件插装固定孔20并与均气管固定板5密封的固定相连,气流匀布器件7的下端部位紧密匹配的插装于气流匀布器件插装过孔21内,冷却气出口管11插装固定于水箱底板4与均气管固定板5之间的圆筒壳23的侧面且与圆筒形外壳12相通连,传动构件3由连接支架27、变速改向轮轴件28、设有台阶状轴承插装通孔的轴向受力轴承盘座29、设有阶梯状轴承插装通孔的径向受力轴承座30构成,连接支架27由一个连接圆盘31与多个均布的斜撑筋板32构成,连接圆盘31的中心部位设有一个传动轴过孔33,边部设有多个电机连接螺纹孔34,传动轴过孔33与电机连接螺纹孔34之间设有多个

轴承座连接螺纹通孔35,连接支架27的斜撑筋板32 匹配的固定在圆筒形外壳12上,径向受力轴承座30由旋装于轴承座连接螺纹通孔35的螺钉固定于连接圆盘31的上表面,轴向受力轴承盘座29由旋装于轴承座连接螺纹通孔35的螺钉固定于连接圆盘31的下表面,每个电机连接螺纹孔34的中心轴线相互平行且位于同一个节圆柱面,轴承座连接螺纹通孔35的中心轴线相互平行且位于同一个节圆柱面,电机连接螺纹孔34的中心轴线所在节圆柱面、轴承座连接螺纹通孔35的中心轴线所在节圆柱面、发动机换气缸插装固定孔26的中心轴线所在的节圆柱面的中心轴线均与传动轴过孔33的中心轴线重合,变速改向轮轴件28为上顶部设有传动转盘36、下部设有阶梯轴37的轮轴件,阶梯轴37的上段为圆轴段、下段为支撑缩颈短轴段38,径向受力轴承座30内匹配的置有径向受力轴承(39),轴向受力轴承盘座29内匹配的置有轴向受力轴承40,变速改向轮轴件28的阶梯轴37插装于径向受力轴承(39) 之内并经传动轴过孔33插装于轴向受力轴承40且支撑缩颈短轴段38匹配的伸出轴向受力轴承盘座29,变速改向轮轴件28的中心轴线与传动轴过孔33的中心轴线重合,支撑缩颈短轴段38的下端部经联轴器41与发电机1的输入轴固定相连,发电机1经置于电机连接螺纹孔34的螺钉固定于连接圆盘31的底面,斯特林发动机2包括吸热换气缸42、动力气缸43、曲柄轴转轴机架44、曲柄轴转轴45和传动飞轮46,吸热换气缸42为上顶端设有凸沿端盖47的柱状密闭的空心圆筒,吸热换气缸42插装于圆形顶板24的发动机换气缸插装固定孔26内,吸热换气缸42的凸沿端盖47置于圆形顶板24的上表面且与圆形顶板24密封固定,吸热换气缸42的凸沿端盖47的中心部位设有连杆过孔,吸热换气缸42内设有换气活塞48,换气活塞48上连接有换气活塞连杆49,换气活塞连杆49由直动杆和摆杆经铰轴连接在一起构成,换气活塞连杆49的直动杆经连杆过孔伸出吸热换气缸42的凸沿端盖47,换气活塞连杆49的摆杆位于吸热换气缸42的之外,动力气缸43和曲柄轴转轴机架44固定于吸热换气缸42的凸沿端盖47上,动力气缸43内设有动力活塞50,动力活塞50上连接有动力活塞连杆51,曲柄轴转轴45安装于曲柄轴转轴机架44上,换气活塞连杆49的摆杆和动力活塞连杆51分别匹配的与曲柄轴转轴45的相应部位相连,曲柄轴转轴45的一个端部与传动飞轮46相连,传动飞轮46的轮面与变速改向轮轴件28的传动盘38的盘面之间相贴、相切,传动飞轮46与变速改向轮轴件28的传动盘38之间为传动配合。

28.所述的斯特林发动机2为低温差式斯特林发动机,同一台斯特林发动机2上的换气活塞48与动力活塞50的运动相位匹配,各个斯特林发动机2的转动方向一致且转动相位匹配,传动飞轮46的轮面为圆柱面,变速改向轮轴件28的传动盘38的盘面为平面,每个传动飞轮46的轮面的中心轴线均与变速改向轮轴件28的传动盘38的中心轴线垂直交叉。

29.所述的传动飞轮46与变速改向轮轴件28的传动盘38相贴的节面为圆锥面,且每个传动飞轮46的轮面的中心轴线均与变速改向轮轴件28的传动盘38的中心轴线垂直交叉。

30.所述的传动飞轮46与变速改向轮轴件28的传动盘38的配合为斜齿轮面配合,且每个传动飞轮46的中心轴线均与变速改向轮轴件28的传动盘38的中心轴线垂直交叉。

31.所述的烟气冷却蒸汽发生器的补水管13的位置匹配的高于水箱底板4,补水管13相通相连的固定于圆筒壳23的侧面,补水管13的进口端设有补水控制阀501,圆筒壳23的侧面设有蒸汽排放管502,补水管13与蒸汽排放管502的位置上下对应匹配,液位计14为浮子液位计,液位计14的上端与蒸汽排放管502相通相连,液位计14的下端与补水管13相通相连,蒸汽排放管502的末端设有排放阀503,蒸汽排放管502上设有压力表504,烟气冷却蒸汽

发生器的下端部位设有底座架505。

32.所述的导气支管8由多层同心圆管构成,导气支管8的最内层的内层圆管601的上顶端管与导气支管8的最外层的外层圆管602的上顶端之间经环状盖板603固定在一起,导气支管8的最内层的内层圆管601的下顶端与导气支管8的最外层的外层圆管602的下顶端之间经环状盖板603固定在一起,导气支管8的最内层的内层圆管601与导气支管8的最外层的外层圆管602之间设有一个以上的内夹层圆管604,导气支管8中两层相邻的同心圆管之间的环隙不大于3mm。

33.所述的动力气缸43的外部设有散热筋片,吸热换气缸42的外部设有吸热翅片。

34.实施例一:本发明用于隧道窑的过热水蒸气含量高、含尘低尾气(尾气温度300℃,含尘量低(3mg/m3))的冷却降温余热发电,运行前备好前文所述各部件并将各部件连接组装好,进气总管10的内径200mm,圆筒形外壳12的总高度为4米,圆筒壳23的总高度为4米,圆筒壳23的内径2.8米,换热支管9的长度为2.8米,换热支管9的内径为25mm,设有4个均布于圆形顶板24的低温差斯特林发动机2,斯特林发动机2的吸热换气缸42的直径为900mm,吸热换气缸42的高度为500mm,发动机换气缸插装固定孔26的中心轴线所在的节圆柱面的直径1650mm,发电机1为15kw交流发电机。使用时将进气总管10经外配的热气阀与窑炉尾气连接好,将冷却气出口管11经外配的气阀与出气管路连接好,补水管13及补水控制阀501与外配的供水系统连接好,用外配的供水系统与液位计14及蒸汽排放管502的排放阀503整体配合使用控制圆筒壳23内的水位在适当位置,本发明的换热支管9及水箱底板4位于水面之下温度较低的区域、再加上换热支管9的安装形式允许换热支管9在长度发方向上自由伸缩,换热支管9与水箱底板4采用同样材质的钢材密封的焊接在一起,进而使可大幅度减少或避免换热支管9与水箱底板4因热应力造成的开裂漏汽现象、且使部件之间的密封变得简单易行,气流匀布器件7下端部位采用过渡配合方式插装于气流匀布器件插装过孔21内,这样由气流匀布器件7及导气支管8焊接成一个整体的换热部件的两端均成了可伸缩的自由端,为本发明的寿命及安全性提供了有利条件。本发明使用时,窑炉尾气经进气总管10流向分气锥22,气流在圆筒壳23内壁、圆形底板4的束下并受分气锥22的导向,初步均匀的流入到每个气流匀布器件7的下端进口再经导气支管8、到换热支管9上顶端后折返向下流动,经换热支管9的管壁与水发生热交换将热量(尾气中的显热及尾气中过热蒸汽的潜热)传递给水,气流然后经水箱底板4与由均气管固定板5之间的冷却气出口管11排出(图12及图13中空心箭头所示为气流走向,图13中实心箭头为热量传递方向),在气流经换热支管9与水进行的热交换过程中,换热支管9的最高端处为尾气与水进行热交换的温度最高区域,换热支管9的最低端处为尾气与水进行热交换的温度最低区域,适当并足够的换热支管9的个数(或总换热面积)即使气体排出的温度低于水的沸点并与补充水的温度接近,这样尾气中的显热及潜热传递给了水(尾气中过热蒸汽凝结成水(滴)随冷却气排出),热效率高,本发明应用时,均气管固定板5、布风板6及圆筒壳23之间内腔空隙构造出了气体静压强相等的等压室(如图12中v

‑

v所示区域),每个气流匀布器件7的径向通孔18均与等压室相通,当气流流经气流匀布器件7时,气流先经面积逐渐收缩的圆锥管内流动,发生流速增加而压强降低的能量转换过程,流入到相邻或相隔的到气流匀布器件7的气流不均时,进入到相邻或相隔的气流匀布器件7的压力能即气体压强和动能不等,会使相邻或相隔的气流匀布器件7之间的径向通孔18内的气流静压强在喉口直管16处不相等,这样就会发生等压室内气体与喉口直管

16处的气体存在压强差,进而产生气流匀布器件7内的气体流出喉口直管16(该处气流匀布器件内的气流强)或等压室内的气体流进喉口直管16(该处气流匀布器件内的气流弱)的现象,气流匀布器件7的径向通孔18与等压室之间的气体均匀分配效应保证了进入换热支管9,气流匀布器件7的渐扩形锥管22增加喉口直管16处的气体背压同时达到气流匀布器件7与换热支管9之间的内腔的匹配性和光滑性,这样就达到了每个换热支管9内的气流分布均匀的效果,提高了热交换效率,换热支管9内的气流与导气支管8内的气流之间的气

‑

气热交换量远远弱于换热支管9内尾气中水蒸气冷凝及圆筒壳23外水的汽化的相变换热量(再者,本发明的导气支管8的多层结构的隔热作用更大大减弱换热支管9内的气流与导气支管8内的气流之间热交换),本发明的烟气冷却蒸汽发生器通入热尾气经一段时间后,有水蒸气产生(压力表(504)可示出产生蒸汽的程度)并达到一定压力后,先将发电机1外配的开关断开,手动其中一个斯特林发动机2的传动飞轮46,使斯特林发动机2的传动飞轮46由慢向快转动,转速达到一定值后斯特林发动机2启动并自主运转(斯特林发动机2的转动飞轮46方向均按顺时针或逆时针转动可同时驱动传动转盘36向一个方向转动,动力活塞50的运动相位、换气活塞48的运动相位匹配在曲柄轴转轴45传动配合下实现动力活塞50推动曲柄轴转轴45转动和换气活塞48的上下往复),将发电机1外配的开关接通,发电机1运行可向外部供电,在斯特林发动机2运转过程中,烟气冷却蒸汽发生器内的水蒸气向斯特林发动机2的吸热换气缸42传递热量作为动力活塞能源,斯特林发动机2的各部件共同作用产生动力,并经斯特林发动机2的传动飞轮46与传动构件3的变速改向轮轴件28相贴相摩擦传动,使传动转盘36转动,传动转盘36经联轴器41带动发电机1的输入轴转动,这样就实现了利用烟气(尾气)余热发电的目的,无热烟气供应时,断开发电机1外配的开关,烟气冷却蒸汽发生器无蒸汽产生时,斯特林发动机2停转,这样本发明就达到了对烟气冷却和发电的效果和目的。

35.本发明的均气管固定板、布风板及圆筒壳之间内腔空隙的等压室构造与气流匀布器件一起达到了气流在每支换热支管内的气流均匀的效果,进而提高换热效率,本发明的导气支管和换热支管与水热交换方式达到了使烟气中过热蒸汽冷凝进而可回收烟气中的显热和潜热的效果,具有余热回收利用高的特点,本发明的传动构件实现了将多台斯特林发动机的动力汇集后向一个发电机提供动力的效果,本发明达到了烟气余热回收与发电于一体的效果,且具有设备简单、结构紧凑、空间占用小的优点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。