1.本发明涉及物流运输技术领域,更具体地说,本发明涉及一种潜入式原地换向自动导引车。

背景技术:

2.自动导引车(automated guided vehicle)指采用电磁导航、二维码导航或激光到导航等导航方式,具有安全保护和运输功能,能够沿着规划路径自动行驶的运输车,广泛应用于柔性制造车间中货物的自动运输,是柔性制造车间智能化的重要基础,潜入式自动导引车运输货物前,自动导引车潜入货物托盘架下方,然后举升货物托盘架运输货物。

3.潜入式自动导引车多采用差速驱动技术,在换向过程,货物随着车体做旋转运动,易出现货物旋转受力不均匀,引起货物滑落车体问题,不利于保持货物的稳定,导引车在行驶的过程中,如果两侧车轮速度不能保证完全一致,会导致自动导引车产生位置偏差和角度偏差,这也会导致货物不稳定,另外,多个导引车同时运行,也容易发生相互碰撞的事故。因此,我们提出一种潜入式原地换向自动导引车。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明的实施例提供一种潜入式原地换向自动导引车,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种潜入式原地换向自动导引车,包括主安装板,所述主安装板的下方通过螺栓连接设置有直行机构,所述主安装板的上方通过螺栓连接有换向机构、提升机构,所述换向机构的一侧设置有提升机构。

6.进一步地,所述直行机构包含四个直行模块,每个模块包含有第三锥齿轮、直行转轴、直行圆螺母、上轴承座、套筒、直行底板、下轴承座、直行电机、直行减速器、联轴器、行走轮轴、行走轮,其中直行转轴的一端固定设置有第三锥齿轮,所述直行转轴外部靠近第三锥齿轮下方设置有直行圆螺母,所述直行圆螺母下方设置有上轴承座,所述直行转轴的外部设置有套筒,套筒的下方设置有直行底板,所述直行转轴另一端套设有下轴承座,所述直行底板下方固定设置有直行电机,所述直行电机通过螺栓连接直行减速器,所述直行减速器上设置有联轴器,所述直行减速器通过联轴器连接行走轮轴,所述行走轮轴一端连接行走轮。

7.进一步地,所述换向机构包含换向电机以及六组锥齿轮组,所述六组锥齿轮组相对于换向电机左右对称设置,每组锥齿轮组均包括一个第二换向轴以及两个第二锥齿轮,两个第二锥齿轮固定在第二换向轴的两端,第二换向轴通过轴承座、垫块固定在主安装板上表面,两个换向圆螺母固定安装在第二换向轴上,其中,换向电机的输出轴安装锥齿轮,该锥齿轮分别与两组锥齿轮组中的其中一个第二锥齿轮相啮合,两组锥齿轮组中的远离换向电机另外一个第二锥齿轮分别与剩余四组锥齿轮组中的一个第二锥齿轮相啮合,剩余四组锥齿轮组中的另外一个第二锥齿轮与第三锥齿轮相啮合;二维码识别模块通过螺栓固定

在主安装板下表面。

8.进一步地,所述升降机构左右对称,包含电动推缸、推杆、导柱、导杆、垫圈、升降圆螺母、载物板,所述电动推缸、导柱下方通过螺栓连接在主安装板上,所述导柱上设置有载物板,所述载物板上设置有垫圈和升降圆螺母,其中电动推缸、导柱上方通过垫圈和升降圆螺母连接在载物板,电动推缸上设有可伸缩推杆,导柱上设有可伸缩导杆。

9.进一步地,其中直行圆螺母通过螺纹连接保证上轴承座相对直行转轴轴向固定,套筒相对直行转轴轴向固定,其中直行圆螺母通过螺纹连接保证下轴承座和套筒相对直行转轴轴向固定,另外上轴承座通过螺栓固定在主安装板上,套筒、下轴承座、直行电机通过螺栓固定在直行底板上。

10.进一步地,采用一种潜入式原地换向自动导引车运输货物的方法,所述方法包括如下步骤:

11.柔性线制造车间货物位置和通道交叉口表面贴有二维码q1,q2,q3,

…

q

k

,

…

q

n

,上位机根据柔性制造车间布局和二维码位置信息生成自动导引车路径和节点地图,设自动导引车初始位置为q1,货物初始位置为q

k

,则q1到达q

k

有多条路径方式,使用dijastra算法寻找自动导引车去往货物位置的最优路径。

12.上位机将最优路径信息发送给自动导引车,自动导引车进行位置初始化,主控模块向直行电机驱动器发送直行命令,直行电机带动直行减速器、直行联轴器、行走轮轴、行走轮共同旋转,驱动自动导引车直行,自动导引车直行时依靠二维码识别模块完成导航。

13.直行时两侧车轮速度不能保证完全一致,会导致自动导引车产生位置偏差和角度偏差,需要对两侧车轮速度纠偏,若左侧车轮为速度v1,右侧车轮速度为v2,自动导引车向左偏差距离d,偏差角度为θ,则在下一时刻设定自动导引车左侧车轮速度v

′1=v1 λd τθ,自动导引车右侧车轮速度v

′2=v2 λd τθ,其中λ和τ为校正系数,可调节自动导引车直行时位置偏差和角度偏差。

14.二维码识别模块检测到换向点,直行电机停止,换向电机启动,换向电机通过第一锥齿轮带动第二锥齿轮旋转,第二锥齿轮通过第一换向轴、第二换向轴和两轴两端的第二锥齿轮将动力传递至与直行机构中第三锥齿轮,直行机构中第三锥齿轮通过直行转轴带动套筒和与之连接的直行底板绕直行转轴旋转,直行底板带动直行电机、直行减速器、联轴器、行走轮轴、行走轮共同绕直行转轴旋转,行走轮旋转90

°

,自动导引车完成换向,换向后自动导引车再次直行。

15.自动导引车在到达取货后,潜入货物托盘架下方,电动推缸推出推杆,推杆带动顶升板和货物托盘架升起;根据规划路径,自动导引车重复直行和转向过程,到达送货点,电动推缸缩回推杆,推杆带动顶升板和货物托盘架下降,货物托盘架下降完成后,自动导引车驶出送货点前往下一个货物位置,导杆在升降过程起导向作用。

16.柔性制造车间一般有多个自动导引车运行同时运行,每个自动导引车的二维码识别模块实时采集地面的二维码信息,并传至上位机,可以监控各个自动导引车位置信息,当出现两个或多个自动导引车行程冲突时,可通过设置自动导引车优先级避免自动导引车相撞。

17.本发明的技术效果和优点:

18.本发明中利用二维码识别模块实时监测自动导引车的位置和偏差,识别取货点、

送货点、换向点、直行偏差,在换向时可以实现车轮转向,载物板和货物静止不动,保证货物不因换向滑落车体;通过控制程序可以对两侧车轮速度纠偏,可调节自动导引车直行时位置偏差和角度偏差,也能够防止货物滑落车体;同时具有升降机构,可以升降货物,在运输过程中防止货物托盘架与地面接触摩擦。柔性制造车间一般有多个自动导引车运行同时运行,每个自动导引车的二维码识别模块实时采集地面的二维码信息,并传至上位机,可以监控各个自动导引车位置信息,当出现两个或多个自动导引车行程冲突时,可通过设置自动导引车优先级避免自动导引车相撞。

附图说明

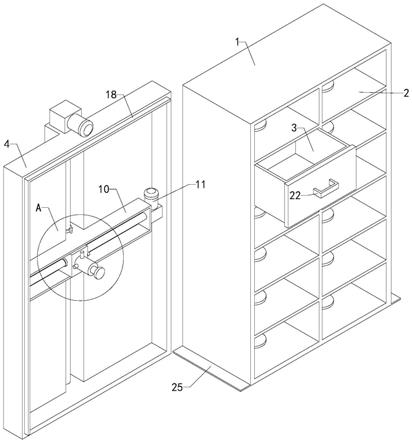

19.图1为本发明机构示意图;

20.图2为本发明直行模块示意图;

21.图3为本发明直行模块立体结构示意图;

22.图4和图5为本发明换向机构结构示意图;

23.图6为本发明升降机构结构示意图;

24.图7为本发明换向后自动导引车示意图。

25.图中标记:2

‑

1第三锥齿轮;2

‑

2直行转轴;2

‑

3直行圆螺母;2

‑

4上轴承座;2

‑

5套筒;2

‑

6直行底板;2

‑

7下轴承座;2

‑

8直行电机;2

‑

9直行减速器;2

‑

10联轴器;2

‑

11行走轮轴;2

‑

12行走轮;3

‑

1换向电机;3

‑

2第一锥齿轮;3

‑

3第一换向轴;3

‑

4第二锥齿轮;3

‑

5第二换向轴;3

‑

6换向圆螺母;3

‑

7换向轴承座;3

‑

8垫块;3

‑

9二维码识别模块;4

‑

1电动推缸;4

‑1‑

1推杆;4

‑

2导柱;4

‑2‑

1导杆;4

‑

3垫圈;4

‑

4升降圆螺母;4

‑

5载物板。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

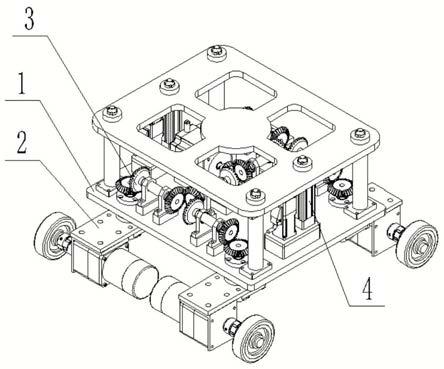

27.本发明为一种潜入式原地换向自动导引车,如图1,所述潜入式原地换向自动导引车包括主安装板1,直行机构2,换向机构3,升降机构4。

28.如图1,所述主安装板1通过螺栓连接下方的直行机构2,通过螺栓连接上方的换向机构3、提升机构4。

29.如图2和图3,所述直行机构2包含四个直行模块,每个模块包含,第三锥齿轮2

‑

1、直行转轴2

‑

2、直行圆螺母2

‑

3、上轴承座2

‑

4、套筒2

‑

5、直行底板2

‑

6、下轴承座2

‑

7、直行电机2

‑

8、直行减速器2

‑

9、联轴器2

‑

10、行走轮轴2

‑

11、行走轮2

‑

12。第三锥齿轮2

‑

1固定在直行转轴2

‑

2一端,直行圆螺母2

‑

3通过螺纹连接保证上轴承座2

‑

4相对直行转轴2

‑

2轴向固定,套筒2

‑

5相对直行转轴2

‑

2周向固定,直行圆螺母2

‑

3通过螺纹连接保证下轴承座2

‑

7和套筒2

‑

5相对直行转轴2

‑

2轴向固定。上轴承座2

‑

4通过螺栓固定在主安装板1,套筒2

‑

5、下轴承座2

‑

7、直行电机2

‑

8通过螺栓固定在直行底板2

‑

6。直行电机2

‑

8通过螺栓连接直行减速器2

‑

9,直行减速器2

‑

9通过联轴器2

‑

10连接行走轮轴2

‑

11,行走轮轴2

‑

11连接行走轮2

‑

12。

30.如图4和图5所示,所述换向机构3为前后左右分别对称机构,包含换向电机3

‑

1、第一锥齿轮3

‑

2、第一换向轴3

‑

3、第二锥齿轮3

‑

4、第二换向轴3

‑

5、换向圆螺母3

‑

6、换向轴承座3

‑

7、垫块3

‑

8、二维码识别模块3

‑

9。换向电机3

‑

1通过螺栓固定在主安装板1,换向电机3

‑

1连接第一锥齿轮3

‑

2,第一换向轴3

‑

3和第二换向轴3

‑

5两端分别固定有第二锥齿轮3

‑

4,相邻锥齿轮相互啮合。换向圆螺母3

‑

6通过螺纹保证换向轴承座3

‑

7相对第一换向轴3

‑

3和第二换向轴3

‑

5轴向固定,换向轴承座3

‑

7、垫块3

‑

8和二维码识别模块3

‑

9通过螺栓固定在主安装板1。

31.如图6所示,所述升降机构左右对称,包含电动推缸4

‑

1、推杆4

‑1‑

1、导柱4

‑

2、导杆4

‑2‑

1、垫圈4

‑

3、升降圆螺母4

‑

4、载物板4

‑

5。电动推缸4

‑

1、导柱4

‑

2下方通过螺栓连接在主安装板1,电动推缸4

‑

1、导柱4

‑

2上方通过垫圈4

‑

3和升降圆螺母4

‑

4连接在载物板4

‑

5,电动推缸4

‑

1设有可伸缩推杆4

‑1‑

1,导柱4

‑

2设有可伸缩导杆4

‑2‑

1。

32.具体使用方法:柔性线制造车间货物位置和通道交叉口表面贴有二维码q1,q2,q3,

…

q

k

,

…

q

n

,上位机根据柔性制造车间布局和二维码位置信息生成自动导引车路径和节点地图,设自动导引车初始位置为q1,货物初始位置为q

k

,则q1到达q

k

有多条路径方式,使用dijastra算法寻找自动导引车去往货物位置的最优路径。

33.上位机将最优路径信息发送给自动导引车,自动导引车进行位置初始化,直行电机启动,直行电机2

‑

8带动直行减速器2

‑

9、直行联轴器2

‑

10、行走轮轴2

‑

11、行走轮2

‑

12共同旋转,驱动自动导引车直行,自动导引车直行时依靠二维码识别模块3

‑

9完成导航。

34.直行时两侧车轮速度不能保证完全一致,会导致自动导引车产生位置偏差和角度偏差,需要对两侧车轮速度纠偏,若左侧车轮为速度v1,右侧车轮速度为v2,自动导引车向左偏差距离d,偏差角度为θ,则在下一时刻设定自动导引车左侧车轮速度v

′1=v1 λd τθ,自动导引车右侧车轮速度v

′2=v2 λd τθ,其中λ和τ为校正系数,通过控制程序可调节自动导引车直行时位置偏差和角度偏差。

35.二维码识别模块3

‑

9检测到换向点,直行电机2

‑

8停止,换向3

‑

1电机启动,换向电机3

‑

1通过第一锥齿轮3

‑

2带动第二锥齿轮3

‑

4旋转,第二锥齿轮3

‑

4通过第一换向轴3

‑

3、第二换向轴3

‑

5和两轴两端的第二锥齿轮3

‑

4将动力传递至与直行机构中第三锥齿轮2

‑

1,直行机构中第三锥齿轮2

‑

1通过直行转轴2

‑

2带动套筒2

‑

5和与之连接的直行底板2

‑

6绕直行转轴2

‑

2旋转,直行底板2

‑

6带动直行电机2

‑

8、直行减速器2

‑

9、联轴器2

‑

10、行走轮轴2

‑

11、行走轮2

‑

12共同绕直行转轴2

‑

2旋转,行走轮2

‑

12旋转90

°

,自动导引车完成换向,换向后如图6所示,自动导引车再次直行。

36.自动导引车在到达取货点后,潜入货物托盘架下方,电动推缸4

‑

1推出推杆4

‑1‑

1,推杆4

‑1‑

1带动顶升板4

‑

5和货物托盘架升起;根据规划路径,自动导引车重复直行和转向过程,到达送货点,电动推缸4

‑

1缩回推杆4

‑1‑

1,推杆4

‑1‑

1带动顶升板4

‑

5和货物托盘架下降,货物托盘架下降完成后,自动导引车驶出送货点前往下一个货物位置,导杆4

‑2‑

1在升降过程起导向作用。

37.柔性制造车间一般有多个自动导引车运行同时运行,每个自动导引车的二维码识别模块3

‑

9实时采集地面的二维码信息,并传至上位机,可以监控各个自动导引车位置信息,当出现两个或多个自动导引车行程冲突时,可通过设置自动导引车优先级避免自动导引车相撞。

38.最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

39.其次:本发明公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本发明同一实施例及不同实施例可以相互组合;

40.最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。